3098t/h塔式锅炉水冷壁焊缝泄漏分析及处理

薛 军,杭桂男

(江苏常熟发电有限公司,常熟215500)

1 设备概况

某1 000MW超超临界机组配套锅炉为超超临界参数直流塔式锅炉,水冷壁采用螺旋管加垂直管的布置方式,从炉膛冷灰斗至标高69m处为螺旋水冷壁,螺旋水冷壁上方为垂直水冷壁,螺旋水冷壁与垂直水冷壁采用中间联箱连接过渡。自2012年12月初点火启动,至2013年1月中旬,该锅炉水冷壁管对接焊缝处共发现98处泄漏(其中5处为临时堵漏处再次泄漏),漏点部位材料为 T23,直径为 38.1mm、壁厚为 6.5 mm,缺陷性质为焊缝横向裂纹和环向裂纹。笔者对T23焊缝裂纹产生原因进行了分析,采取有效措施使T23焊缝裂纹得到了有效控制。

2 理化试验

2.1 宏观检查

为便于分析,将3只泄漏管样编号为“环1”、“环2”及“横1”试样,分别代表2只环向裂纹管样和1只横向裂纹管样。

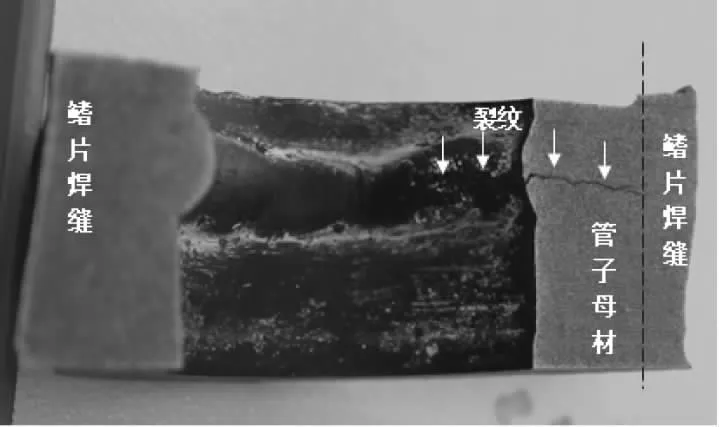

“环1”、“环2”试样裂纹缺陷正好位于管子对接焊缝上,垂直于管子轴线呈环向分布,周向位置位于某侧鳍片下方,将管子从鳍片角焊缝处剖开后可观察到清晰的环向裂纹(见图1)[1]。

图1 “环1、环2”试样裂纹形貌

“横1”试样在外壁进行渗透试验后,在内壁能观察到泄漏处的红色缺陷痕迹,外壁焊缝处经打磨后进行着色探伤,只能观察到非常浅的裂纹痕迹,但内壁开裂较明显(见图2),裂纹为平行于管轴线的焊缝横向裂纹,横贯整个对接焊缝,且延伸进入母材。泄漏位于管子背火面中间位置[1]。

图2 “横1”试样内壁横向裂纹

2.2 金相分析

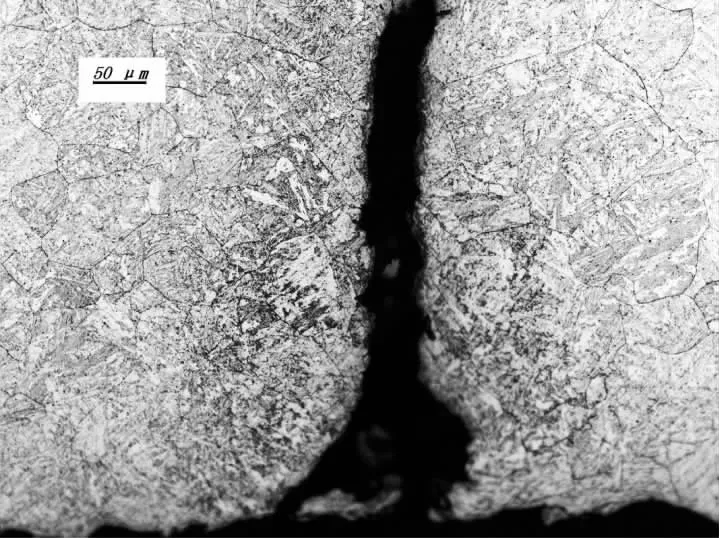

2.2.1 “环1”试样

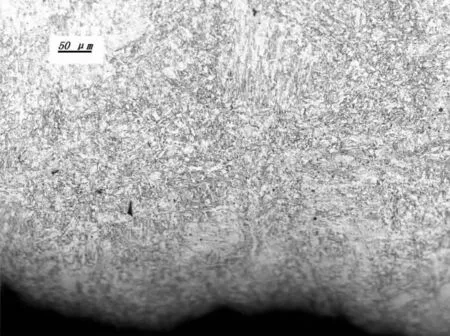

“环1”试样环形裂纹位于焊缝区域,焊缝分两层:打底层和盖面层。开裂底部开口较大,组织为少量马氏体+贝氏体(见图3);开裂中部(两层焊缝交界处)出现较多的马氏体,且裂纹为穿晶形式;开裂尾部(进入鳍片角焊缝前)晶粒非常粗大,裂纹宽度明显变细,且转为沿晶形式,组织亦有少量马氏体。

图3 “环1”试样开裂底部组织

裂纹旁焊缝各区域的显微硬度在330HV左右,裂纹上部靠鳍片角焊缝处由于鳍片焊接的影响,硬度高达377HV。

2.2.2 “环2”试样

“环2”试样裂纹开裂位于焊缝区域,经过打底焊缝及盖面焊缝,未进入鳍片角焊缝。打底焊缝仅1mm厚,盖面焊缝晶粒非常粗大。内壁开裂处(打底焊缝处)为马氏体组织(见图4),开裂为穿晶形式;开裂中部(盖面焊缝下部)组织为针状的贝氏体,但晶粒粗大;开裂尾部(进入鳍片角焊缝热影响区)有少量马氏体。未开裂部分观察面焊缝根部显微组织为贝氏体组织,未见马氏体(见图5)。

图4 开裂内壁处形貌

图5 未开裂处观察面焊缝根部显微组织

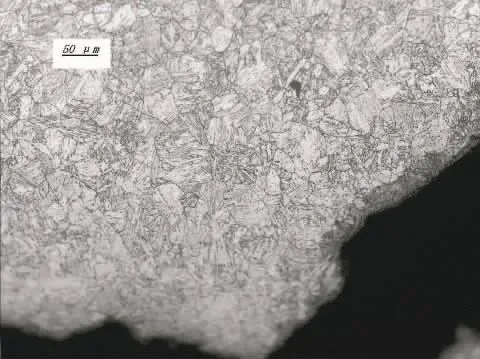

2.2.3 “横1”试样

“横1”试样横向裂纹出现在背火面。背火面裂纹开裂内壁处及开裂中部组织形貌均为马氏体+贝氏体,开裂中部组织形貌见图6。可见裂纹为沿晶形式,盖面焊缝晶粒粗大,打底焊缝开裂处晶粒相对细小。除此之外还观察到在背火面裂纹旁部分区域出现单层焊缝。

图6 开裂中部显微组织

“横1”试样向火面布氏硬度值为300HBW、302HBW、305HBW,背火面横向裂纹旁的布氏硬度值为310HBW、307HBW。

2.3 冲击试验

在射线探伤有横向裂纹的管段中选取18号与22号管样,制取焊缝冲击试样进行室温冲击试验。18号管3只试样的冲击韧性为6.5J、7.0J、7.0J;22号管3只试样的冲击韧性为8.5J、10.0J、12.0J。

3 原因分析

3.1 开裂特征

裂纹的沿晶特征表明:T23焊缝在早期运行过程中存在晶界弱化(晶内沉淀强化);环向裂纹的穿晶特征说明该处的复杂应力状态对裂纹的产生起主要作用,也可能是在运行前就已经产生了裂纹,运行中进一步扩展。

3.2 焊接因素

金相和硬度结果表明:出现裂纹的打底层焊缝组织淬硬倾向比较明显,出现较多的马氏体组织,且硬度较高,因为在起弧或收弧处,硬度亦不均匀;另外在环向开裂处裂纹尾部组织由于鳍片焊接的影响硬度很高。可见,虽然没有焊接缺陷存在,但组织淬硬、硬度偏高是产生裂纹的原因之一

冲击试验结果表明:焊缝的冲击韧性非常低,这是焊缝产生裂纹的原因之一。

在制造厂生产的T23水冷壁因能及时进行焊后热处理,焊缝很少出现裂纹;而在现场焊接的T23水冷壁没有立即进行焊后热处理或后热处理,或者没有按要求处理到位,以至在焊接接头处存在较大的残余应力和未及时去氢,是焊缝产生裂纹的主要原因。

焊缝层数一般只有两层,在“横1”试样中部分位置甚至只有一层焊缝,这不利于焊缝晶粒细化和焊接应力的释放。

3.3 应力因素

焊缝环向裂纹和横向裂纹出现的位置比较固定,横向裂纹符合主应力(蒸汽内压造成的环向应力)开裂的特征,但也会受到整个管屏结构应力的影响;环向裂纹出现在两侧鳍片角焊缝下方的管子对接焊缝,该处应力状态更为复杂,存在双重的焊接残余应力和管屏的结构应力,由于受到鳍片的约束,该处焊缝不易产生横向裂纹,更倾向于产生由管子轴向应力导致的环向裂纹,这个轴向应力包括焊接应力和服役过程中管子与鳍片温度变化速率差异导致的热应力。

早期运行过程中,焊缝在复杂的结构应力和焊接残余应力作用下,容易在薄弱环节(起弧、收弧处或其他组织不均匀、淬硬处)产生裂纹,焊缝的粗大晶粒导致裂纹迅速扩展。当锅炉整体结构应力和焊接应力得到释放后,裂纹的出现概率将会大大降低。

4 技术措施

利用临时检修机会对标高90m、70m、38~69m处水冷壁T23安装焊口做了一次全面质量普查(射线、磁粉、硬度检查),另对12Cr1MoVG+SA182F23异种钢焊口及部分设备焊口进行了抽查,共检查T23焊口6 046只,发现有裂纹的焊缝479只,发生率为7.92% 。裂纹大多为横向裂纹,沿焊缝纵向穿过,少数为环向裂纹。

对出现裂纹的焊缝,全部换管处理,并严格执行下列焊接工艺:

(1)焊口焊接采用全氩弧焊(GTAW)方法,焊丝选用 Union IP23[2]。

(2)焊接前的预热温度为100~150℃,预热方法采用氧气-乙炔中性火焰加热,预热的宽度推荐从对口中心开始算,每侧不小于100mm;火焰中心应在管子的轴向方向上均匀移动,以使管子能充分预热,管子的向火面和背火面都应进行预热[3]。

(3)采用远红外测温仪或测温笔进行检查预热温度,以确保焊前能达到所需的预热温度。

(4)点固焊采用氩弧焊,点固焊位置在坡口根部,焊后应检查各个焊点质量,如有缺陷应立即清除,重新进行点焊;点固焊工艺同该焊缝相同的焊接工艺,否则须在正式焊缝焊接前进行打磨去除。

(5)第一层焊缝完成焊接后应进行目视检查(尤其是在起、息弧点),经自检合格后,应及时进行次层焊缝的焊接,以防止产生裂纹;如检查发现任何裂纹等缺陷,必须清除后再进行焊接[2]。

(6)为减少焊接变形和高空作业的危险性,采用两人对称焊接,对接焊口的熔敷金属应均匀。

(7)施焊中应特别注意接头和收弧的质量,任意两道焊缝的接头至少错开10mm,熄弧时应填满弧坑,将熔池逐渐缩小并移向焊缝边缘处收弧(收弧时注意回焊),避免产生弧坑裂纹。

(8)焊工完成对接焊口焊接后,进行焊渣清理并自检。焊完后立即用火焰加热方式进行后热,后热温度为200~400℃,加热时间至少10min,加热范围为焊口侧各150mm;完成后热工作后,焊口向火面和背火面都覆盖硅酸铝保温棉,使焊口缓冷到室温。如果焊口焊接过程中断,应立即进行后热并缓冷到室温,重新恢复焊接前应再次进行预热[3]。

用切割机每隔6根水冷壁管开设应力释放槽,开设长度为焊口两侧各150mm。

严格焊接过程的质量控制,特别是T23管子焊接、鳍片焊接的预热和后热处理的过程控制。处理期间,公司抽派14人成立焊接质检组,以加强焊接管理。焊接质检员实行全过程、全方位旁站,做到每个施焊部位都有公司质检员旁站,每道焊接关键工序结束就有公司质检员验收,每个工序验证结束就会在《焊接质量控制签证单》上签证。

5 结语

(1)T23水冷壁管现场焊接后未及时进行焊后热处理或后热处理,或未按要求处理到位,以致在焊接接头处存在较大的残余应力和未及时消氢是焊缝产生裂纹的主要原因。

(2)在水冷壁管屏上开设应力释放槽,对锅炉初期运行结构应力释放有益处,裂纹出现的概率会有所降低。

(3)现场焊接条件下,采用火焰加热方式进行后热处理,能去除焊接热应力,使对接焊缝得到良好冲击韧性,可减少裂纹的产生。

(4)严控焊接工艺和焊接过程质检是确保新焊缝不再产生裂纹的关键。5号锅炉已连续运行了201天,未发生水冷壁泄漏现象,目前仍在稳定运行中。

[1]杨超.江苏常熟发电有限公司#5炉水冷壁管泄漏分析报告[M].江苏方天电力技术有限公司,2013:4-16.

[2]杨富,章应霖,任永宁,等.新型耐热钢焊接[M].北京:中国电力出版社,2009.

[3]国家能源局.DL/T 819—2010火力发电厂焊接热处理技术规程[M].北京:中国电力出版社,2012.