双进双出钢球磨煤机运行优化

刘启亮

(国电菏泽发电有限公司,菏泽274032)

双进双出磨煤机是火力发电厂中广泛采用的一种制粉设备,具有生产效率高、研磨煤种范围广和不受异物影响等优势;但在启动、运行、停止过程中存在一定问题,有时制粉量不均匀,低负荷富裕量大,功耗大,掺烧其他煤种时经常发生堵煤等现象;因此开展W形火焰锅炉磨煤机运行方式优化研究,对深挖机组节能潜力、降低辅机耗电率具有十分重要的意义。

1 设备概况

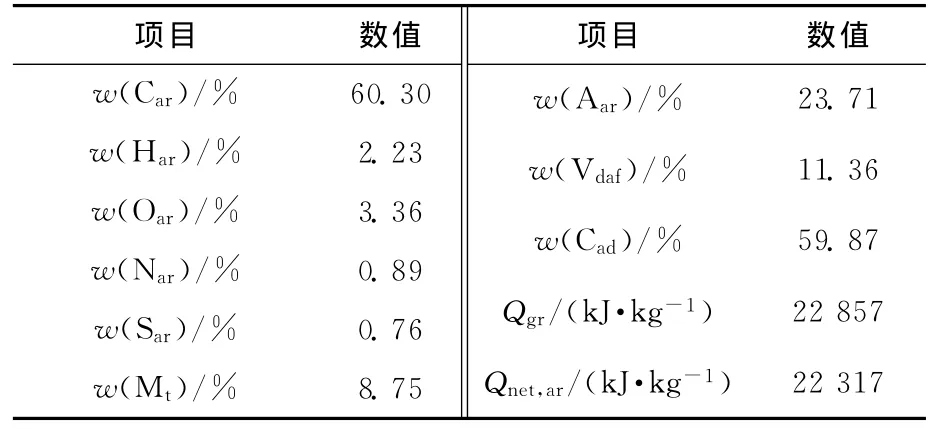

国电菏泽发电有限公司2台300MW机组锅炉配备了英国Mitsui Babcock公司生产的W形火焰锅炉。该锅炉为单炉膛、平衡通风、一次中间再热、亚临界参数、自然循环、单汽包锅炉,蒸发量为1 025t/h。锅炉设计燃用85%无烟煤加15%半无烟煤,其煤质见表1。

锅炉配备正压直吹式制粉系统,由2台密封风机、2台离心式一次风机、3台双进双出磨煤机(技术参数见表2)、6台皮带式给煤机组成。3台磨煤机型号为SVEDALA14′-0″×18′-0″,总的制粉能力为锅炉MCR时所需煤量的120%。

表1 设计煤质

表2 磨煤机主要技术参数

2 磨煤机现运行状况

目前,正常情况下3台磨煤机全部运行,低负荷时段通过降低料位和一次风压来满足燃烧需要,以满足AGC(自动发电控制)投入条件。此种运行方式对于磨煤机和一次风机在低负荷阶段是超富裕功率运行,造成机组低负荷阶段厂用电率升高;磨煤机低负荷低料位运行钢球和磨煤机筒体衬板磨损都比较严重,钢球消耗量上升,功率消耗和噪声都比较大。

3 磨煤机运行优化

3.1 料位控制系统优化

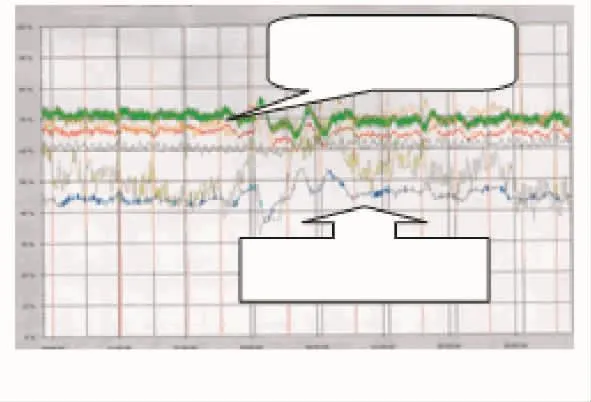

原双进双出钢球磨煤机料位测量使用电耳噪声测量系统,其原理为通过测量噪声水平,利用电耳产生的音频信号。由于内部噪声与煤的硬度、钢球的大小、一次风速、一次风量等外部环境有关,与内部煤粉量的多少并不成线性关系,容易造成高负荷带不上去,低负荷降不下来,脱离AGC指令曲线。在深入研究磨煤机料位检测的基础上,提出了采用料位差压法与噪声电耳法相结合的综合检测方法:低负荷、低料位阶段投用电耳料位测量,差压法测量值作为参考;高负荷、高料位阶段采用差压自动,电耳测量值作为参照。采用料位综合检测后,磨煤机制粉量自动投入率大幅度提高,磨煤机料位工作在较为理想的状态下,实现了磨煤机低功耗、低磨损。料位控制系统优化后,料位稳定自动投入良好(见图1)。

图1 料位控制实时曲线

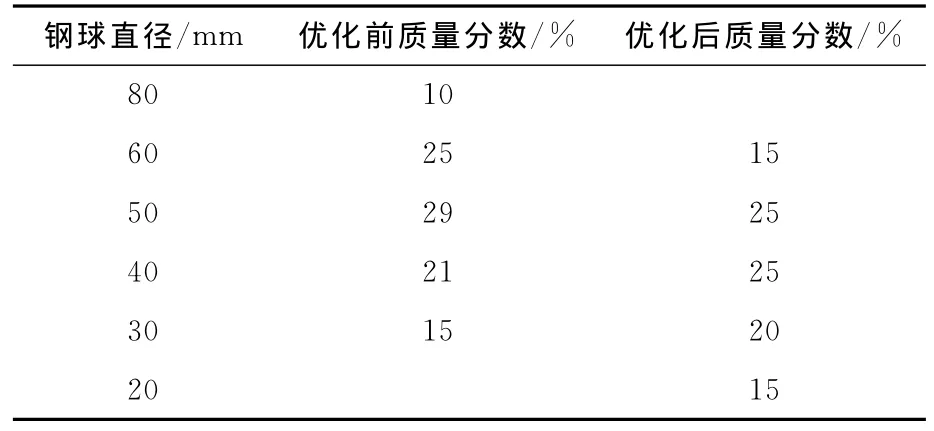

3.2 钢球装载量优化

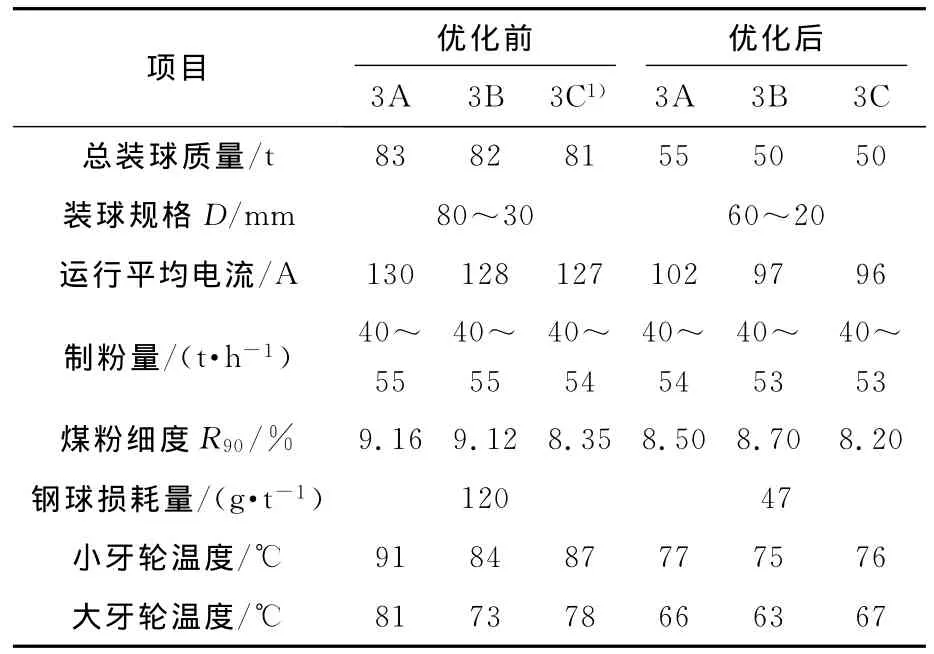

原磨煤机不同直径钢球加载比例见表3。

实际装载量为83t/台,磨煤机电流约130A,补充钢球直径为60mm,年补充添加钢球量30t。优化后采用自制多元高铬合金抗磨钢球,利用钢球磨损稳态模型计算钢球最佳级配,确定磨煤机最大和最小钢球直径为60mm和20mm,以装球总质量一定的情况下钢球个数尽量多为原则,确定各种规格钢球比例(见表3)。钢球装载优化后磨煤机装球质量减少37%,电耗降低23%,磨煤机钢球消耗降低61%,实现了火电厂双进双出磨煤机系统安全经济运行(见表4)。运行后注意根据磨煤机制粉量、电流及煤粉细度等情况补加直径60mm以上钢球适量。合理补球的原则为:(1)保证补球后磨煤机中有效钢球质量等于额定装球量;(2)补球后应使钢球级配更加协调;(3)优先补加大球,及时筛选小球[1]。

表3 各种钢球装载质量分数

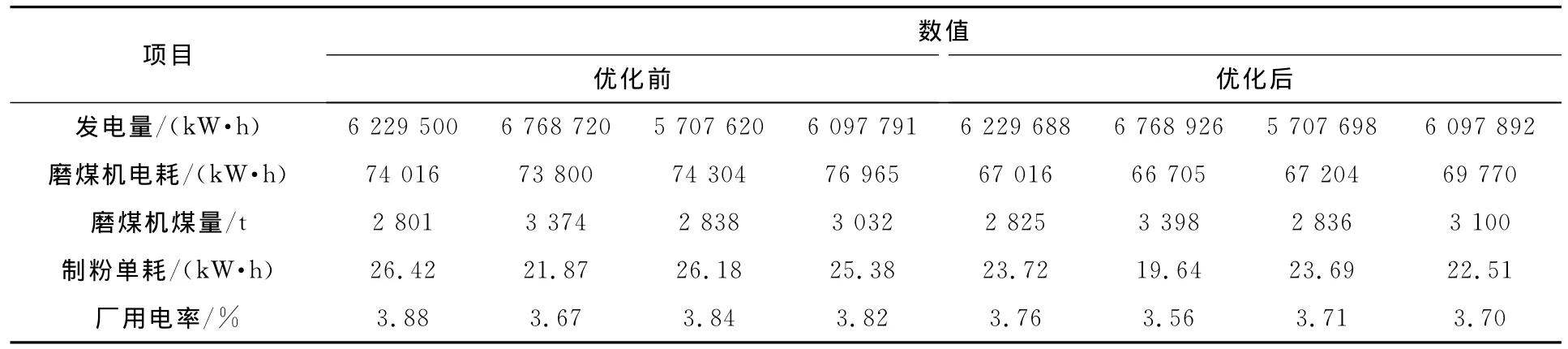

表4 磨煤机系统优化前后运行数据

3.3 磨煤机启停方式优化

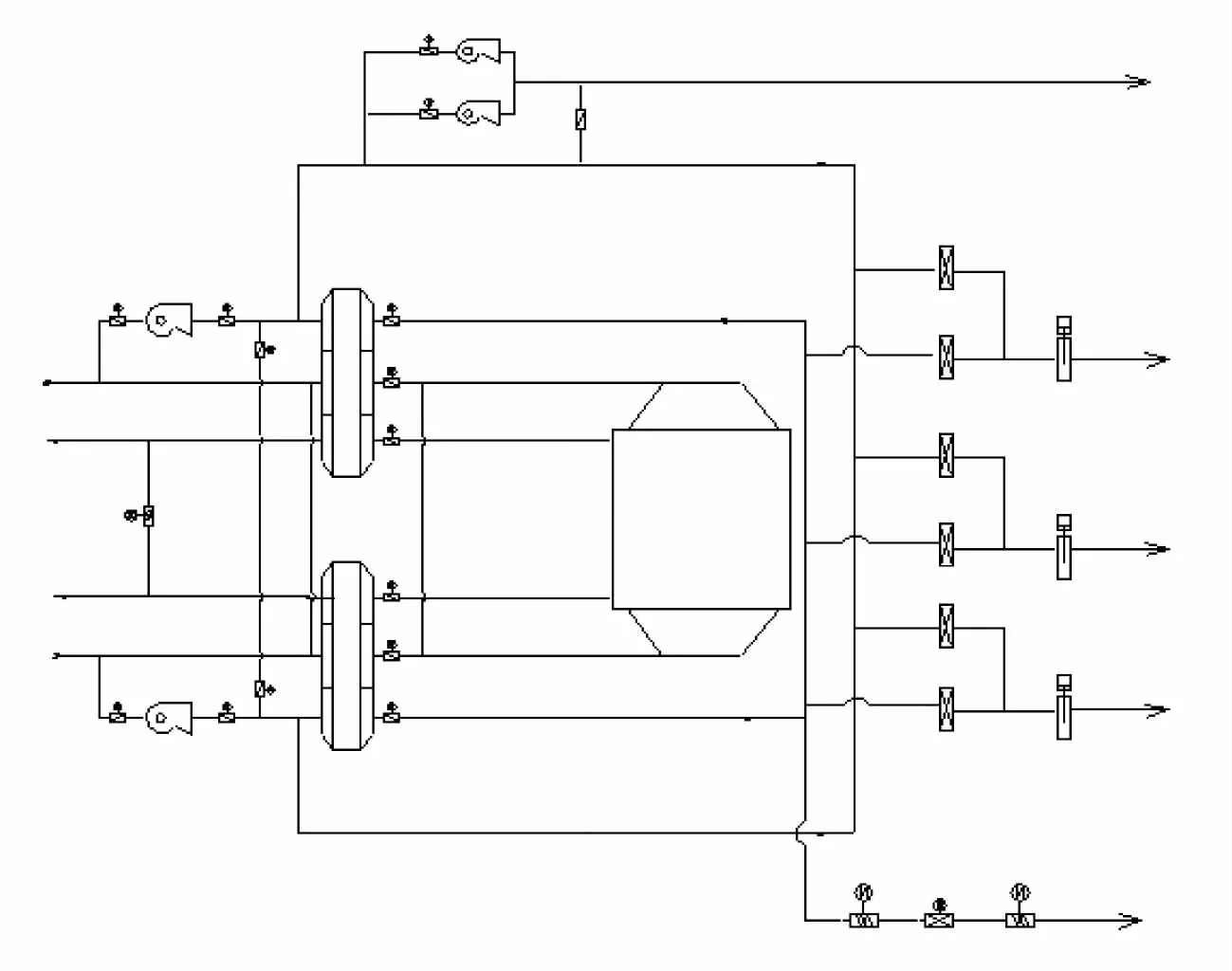

机组正常启动过程中,充分利用热风联络系统(见图2),提高磨煤机暖磨速度,减少磨煤机空转时间,降低磨煤机制粉单耗。注意一般按照启动顺序(B磨煤机—C磨煤机—A磨煤机)进行暖磨,暖磨过程注意调节热一次风、冷一次风挡板和磨煤机旁路挡板;调节应缓慢进行,控制合适的暖磨风量;注意汽温、汽压、受热面壁温和汽包水位等参数的变化情况;将磨煤机出口温度暖至135~145℃,最高不超过172℃。机组冲转前20min将B磨煤机启动;机组并列负荷带至80MW左右,启动C磨煤机运行;负荷180MW左右,启动A磨煤机运行。启动方式优化后,可大大减少点火用油[2]。磨煤机停运时,如果大风量吹扫15min,且煤粉已经吹空后,未出现停止磨煤机运行条件,可以手动跳闸磨煤机,减少磨煤机空转电耗。

图2 锅炉热一次风系统

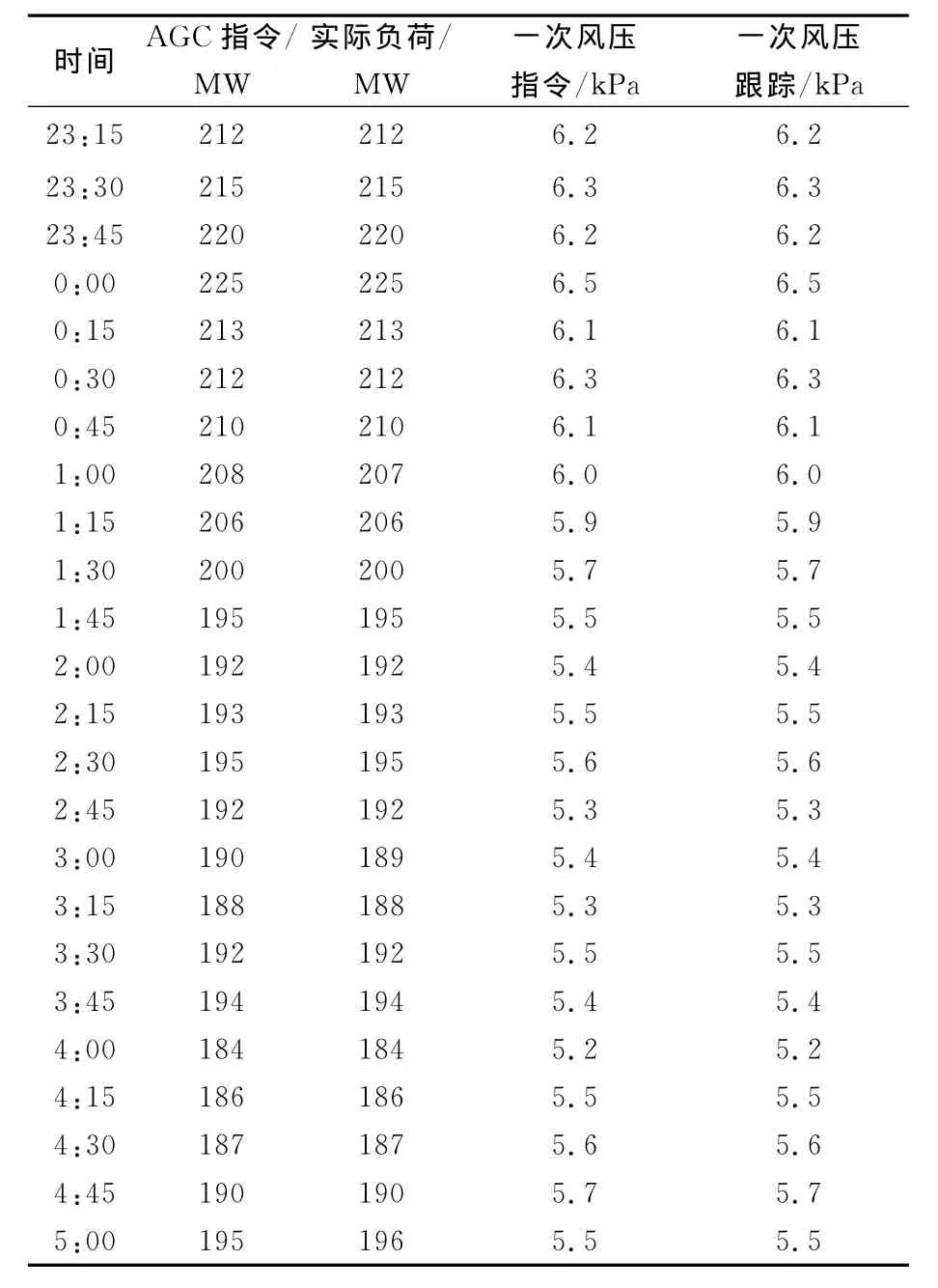

3.4 磨煤机运行台数优化

磨煤机是辅机系统中电耗较大的用户,根据负荷高低及AGC投入模式,合理组织磨煤机运行方式,对节约厂用电具有十分重要的意义。根据煤质、负荷曲线状况、AGC是否投入及投入模式等因素,决定单炉2台磨煤机或3台磨煤机运行。一般在条件允许的情况下,负荷降至220 MW以下时,逐步停止第三台磨煤机;无缺陷处理要求时,一般采用A/B磨煤机运行方式,因为后墙A磨煤机所带两组喷燃器与前墙B磨煤机所带两组喷燃器下射后对冲,形成较好的两组W形火焰(见图3),对两侧墙及前后墙两端水冷壁辐射换热加强,火焰能均匀地充满炉膛四周,燃烧稳定性较好,燃烧参数相对A/C、B/C磨煤机运行组合较好。煤质允许的话可以投入AGC模式,以赢得最大运行经济效益。表5为C磨煤机停运后机组投入AGC模式下负荷跟踪情况,自动投入情况良好。

图3 炉膛喷燃器布置

表5 A/B两台磨煤机运行时负荷、一次风压跟踪情况

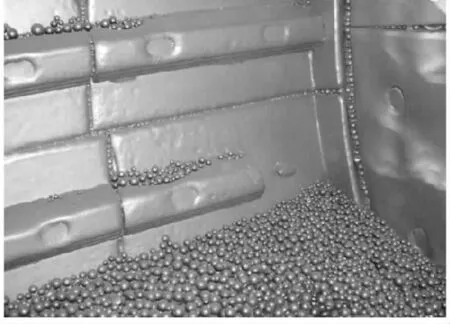

3.5 磨煤机衬瓦改造

随着钢球装载优化项目的实施,磨煤机内小钢球和废钢球的质量分数有一定程度的上升,磨煤机破碎能力受到影响,要想保持、提高磨煤机研磨能力必须进行衬瓦改造,将原来波浪形衬板更换为抗磨非对称波峰筒体衬板,保证了磨煤机制粉量,延长了衬瓦使用寿命,减轻了更换及维护工作量,同时节省了材料,节约了电能,提高生产质量,减少停机检修时间(见图4)。

图4 磨煤机衬板与钢球

衬瓦改造后取得了良好效果,但也产生了一些新问题,诸如在掺烧褐煤过程中,由于风煤比的降低,对制粉系统干燥能力构成了影响;在掺烧难磨煤质时,容易出现满磨,制粉量降低。在实际运行中如遇到上述情况,必须通过就地检查,综合判断磨煤机料位,维持磨煤机最佳料位和制粉量。

4 优化后效果

经过对磨煤机运行优化调整后,锅炉制粉单耗及机组厂用电率有了很大的降低(见表6),制粉单耗大约降低2.3kW·h/t,厂用电率降低约0.12%。根据本机组全年发电量3.3×109kW·h计算,每年可节约厂用电量3 300×106×0.12×10-2=396×106kW·h,按照电价0.35元/(kW·h)计算,每年创造经济效益为138.6万元。另外,运行优化后磨煤机维护费用、钢球消耗费用也逐渐下降。

表6 磨煤机优化前后制粉单耗、厂用电率对比

5 结语

双进双出钢球磨煤机经过运行优化,锅炉制粉单耗、厂用电率有了很大程度的降低,钢球磨损增大趋势得到遏制,磨煤机持续运行时间大大延长,保证了机组安全、稳定运行,降低了制粉系统运行维护成本,企业经济效益与社会效益得到较大提高。

[1]宋绍伟 .磨煤机钢球最佳级配技术应用研究[J].节能技术,2012,30(1):79-82.

[2]应明良,戴成峰,徐良,等 .锅炉正常时启停磨煤机不投油试验研究[J].中国电力,2008,41(6):47-50.