NB/T47019—2011《锅炉、热交换器用管订货技术条件》标准解读

张 显

(中国特种设备检测研究院,北京100013)

NB/T 47019—2011《锅炉、热交换器用管订货技术条件》系列标准是全国锅炉压力容器标准化技术委员会为了适应市场经济体制和WTO规则的要求,加强和规范承压设备安全管理,根据现阶段我国承压设备安全监察法规和锅炉热交换器等标准体系和标准制修订计划而制订的。

国内生产承压钢管和有色金属管的厂商有数百家,承担着我国锅炉、压力容器、热交换器、压力管道等承压设备和工业管线原材料的供货。由于制造厂装备水平、技术水平,以及产品质量参差不齐,有些产品质量与承压设备的要求存在较大差距。换热管直径及壁厚的偏差一直是阻碍中国换热器标准向国际先进标准靠拢的一大障碍。

我国目前有许多钢管产品标准,大多是由冶金部门所制订的,这些产品标准由于要兼顾各行各业的需求,致使这些产品标准在很多方面不能满足承压设备的要求;另外,这些产品标准过于繁杂,有许多内容交叉重叠和相悖的地方,从安全管理角度来说,也不符合承压设备的要求。因此制订一个符合承压设备技术要求,适应承压设备安全监察法规标准体系、对锅炉和热交换器的核心标准构成技术支撑、充分体现使用方的意见的统一、先进的订货技术条件标准是非常必要的。制订统一的锅炉热交换器用管订货技术条件,在规范中只规定采购产品的质量水平和接收准则,以保证所需性能的实现。在锅炉和热交换器建造标准中,将直接引用这个订货技术条件。

1 标准结构

1.1 制订原则

NB/T 47019标准在制订过程中,编写组对ASME、EN和GB等相关国内外标准进行了对比分析,充分考虑到锅炉和热交换器两个行业使用管子的特点和要求,并征求有关单位及专家意见,确定该标准结构上参照EN 10216《承压用无缝钢管交货技术条件》系列标准,标准的《通则》部分则参照ASME SA-450M《碳钢、铁素体合金钢和奥氏体合金钢管(T)通用要求》和SA-530M《专门用途碳钢和合金钢管(P)通用要求》。标准的其他各个部分以ASME、EN和GB等冶金产品标准作为参考,使之达到安全监察法规标准体系的要求,并与国际先进标准接轨,更好地为经济建设服务。

1.2 标准名称

标准总名称定为《锅炉、热交换器用管订货技术条件》,未沿用我国钢铁产品标准中使用的“供货、采购”等词语,显示出承压设备的制造者在订货时的主动性。

该标准与钢标委制订的冶金产品标准是相互依存、相互补充的关系。冶金产品标准是钢管制造行业应遵循的必要条件,而该标准则充分体现了承压设备制造行业的要求,是钢管制造行业应遵循的充分条件。无论进口还是国产材料,用于锅炉、热交换器建造时必须符合该标准的要求。

1.3 主要结构

标准根据我国锅炉和换热器行业的特点分为若干个部分,《通则》部分规定锅炉和热交换器管的外形、尺寸和检验的通用要求,相关的各部分规定锅炉和热交换器管的具体技术要求和检验要求,形成系列标准。标准共分为以下8个部分:

(1)NB/T 47019.1—2001 《锅炉热交换器用管订货技术条件 第1部分:通则》

(2)NB/T 47019.2—2001 《锅炉热交换器用管订货技术条件 第2部分:规定室温性能的非合金和合金钢》

(3)NB/T 47019.3—2001 《锅炉热交换器用管订货技术条件 第3部分:规定高温性能的非合金和合金钢》

(4)NB/T 47019.4—2001 《锅炉热交换器用管订货技术条件 第4部分:低温用低合金钢》

(5)NB/T 47019.5—2001 《锅炉热交换器用管订货技术条件 第5部分:不锈钢》

(6)NB/T 47019.6—2001 《锅炉热交换器用管订货技术条件 第6部分:双相不锈钢》

(7)NB/T 47019.7—2001 《锅炉热交换器用管订货技术条件 第7部分:铜和铜合金》

(8)NB/T 47019.8—2001 《锅炉热交换器用管订货技术条件 第8部分:钛和钛合金》

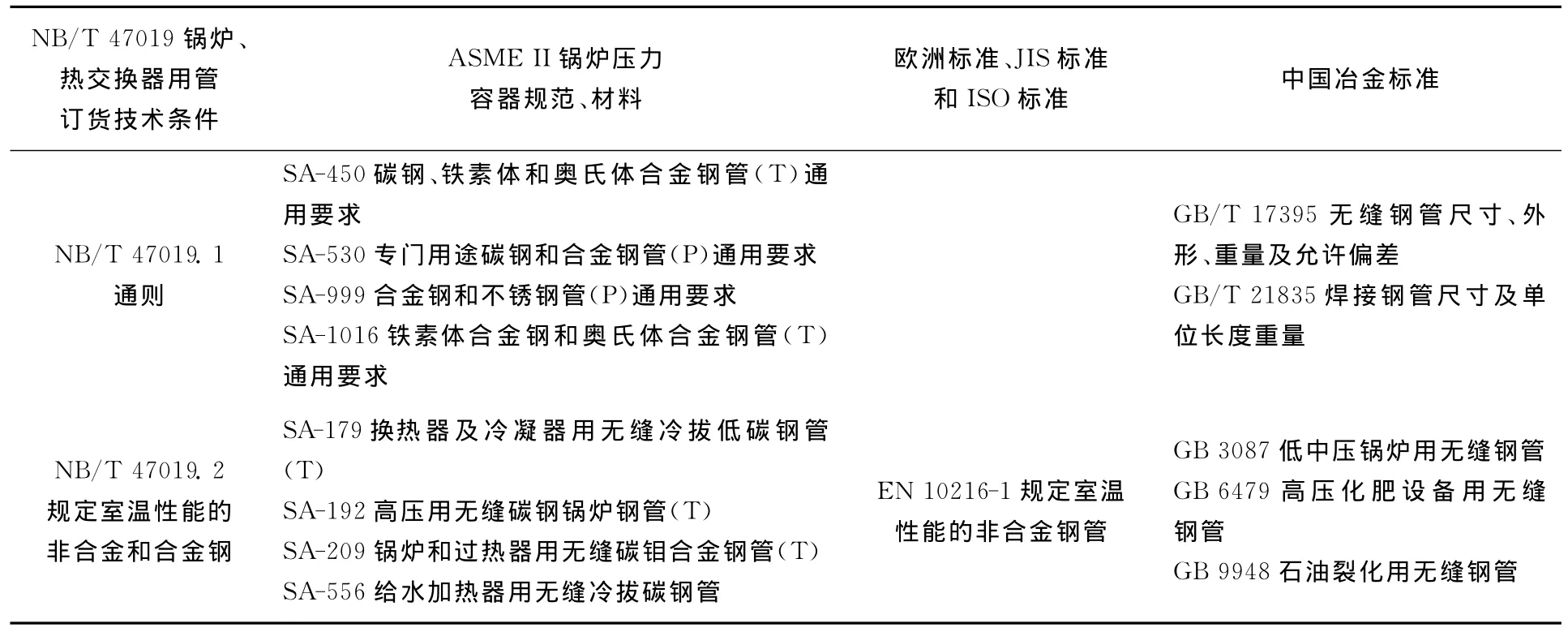

1.4 系列标准的结构体系与ASME、EN和GB对照

表1给出了该系列标准结构体系与ASME、EN和中国冶金标准结构体系之间的对应关系。

表1 系列标准的结构体系与ASME、EN和GB等相应标准的对照表

表1 (续)

2 NB/T 47019.1《通则》

2.1 范围

NB/T 47019.1《锅炉、热交换器用管订货技术条件第1部分通则》的范围包含三层相关规定:首先是内容,规定了锅炉、热交换器用管的尺寸、外形、重量、技术要求、检验试验规则、质量证明书等订货技术要求;第二是适用范围,标准适用于锅炉、热交换器等承压设备;第三是界定了材料范围,即碳素钢、合金钢、不锈钢以及有色金属。

2.2 规范性引用文件

规范性引用文件列入的GB 150《压力容器》、GB 151《管壳式换热器》、GB/T 16507《水管锅炉》、GB/T 16508《蜗壳锅炉》,均是锅炉压力容器的核心建造标准,今后在这些建造标准中将直接引用NB/T 47019标准。当NB/T 47019标准成为锅炉压力容器核心建造标准的引用标准时,无论是进口材料还是国产材料,都必须符合NB/T 47019标准的要求。

2.3 术语和定义

这一章节主要给出了买卖双方的定义。由于买方可能在钢管厂直接订购管子,也可能向中间商订购管子,因此卖方实际包括了制造商和供应商两方面,并在NB/T 47019.1《通则》第5节“一般要求”中明确规定:供应商提供的管子销售和服务应得到制造商的授权,管子的质量由制造商负责。

2.4 分类和标记

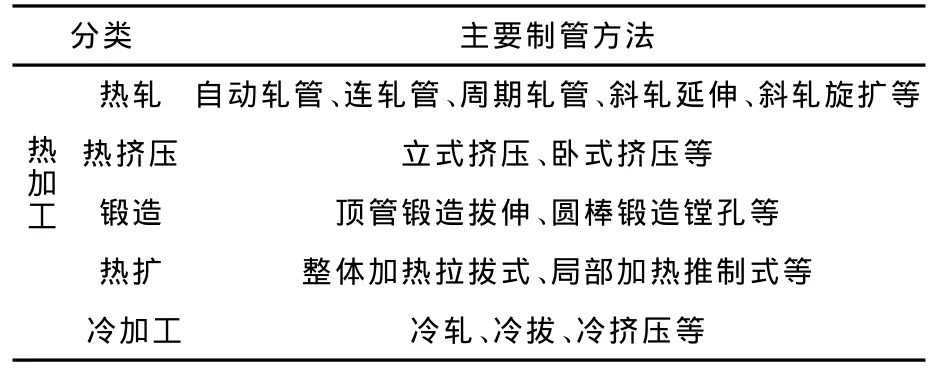

按制管工艺,将管子分为无缝管和焊管两类:

(1)无缝管常见加工方法见表2。

表2 常见的无缝管加工方法

(2)焊管有焊接管(直缝、螺旋)和焊接+冷拔管(无缝化处理)。不加填充金属的电阻焊、高频焊等焊管可以用于锅炉和热交换器,添加填充金属的熔化焊焊管可以用于压力管道。与轧制无缝钢管相比,焊管具有尺寸精度高和制造成本低的优势,特别是大口径薄壁管。

2.5 尺寸、外形及重量的允许偏差

该节在系列标准中地位十分重要,其中有关外径和壁厚公差是核心内容。由于EN 10216没有通则部分,因此尺寸、外形及重量的允许偏差在各个分标准中重复出现,使得标准篇幅过大且比较繁琐。该节的结构和作用参照ASME的模式,将标准中各部分与尺寸、外形及重量允许的偏差有关的通用要求集中描述,主要涉及允许偏差的规定。

尺寸和外形的允许偏差表中大部分数值已达到国际先进水平。锅炉用冷轧(拔)管、焊接管,与热交换器用管的长度、弯曲度等允许偏差要求基本一致,因此予以合并。尺寸和外形允许偏差表整齐简洁,使用方便。下面就尺寸和外形允许偏差的制定情况给予说明。

2.5.1 管子外径的允许偏差

(1)锅炉用无缝管

经对 GB 5310、GB 3087、GB 13296、GB/T 24593、GB/T 14976、GB/T 12771和 ASME SA-450/SA-530标准中外径允许偏差的对比分析,以及行业内意见,热轧(挤压)管、热扩管和冷拔(轧)锅炉管的外径允许偏差,统一采用GB 5310标准规定。

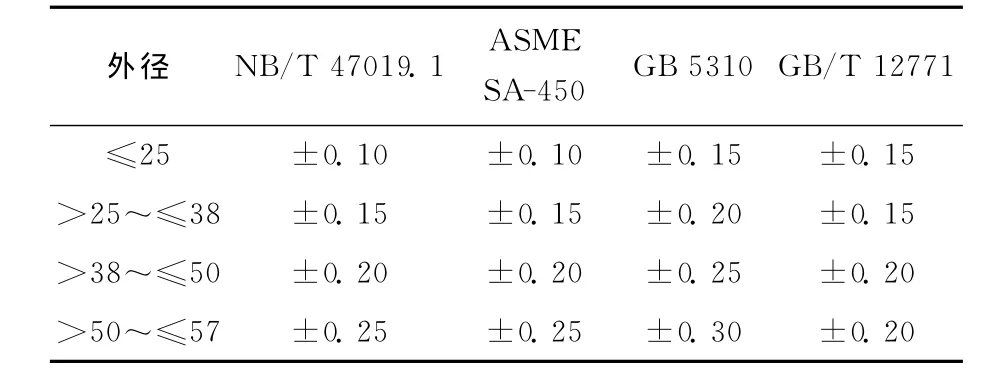

(2)热交换器管

按热交换器行业的要求,冷拔(轧)热交换器管的外径允许偏差取消普通级和较高级的区分,统一为一个级别,与ASME SA-450相当,严于GB 5310及GB/T 12771标准的较高级,见表3。

表3 冷拔(轧)热交换器管的外径允许偏差选取

(3)焊管

GB/T 24593、GB/T 12771等标准对焊管的外径允许偏差没有统一的规定,相互之间也无参照关系。经起草小组和有关方面讨论决定,参照EN 10217《压力用途焊接钢管 交货技术条件》,管子外径小于219mm的采用EN标准对冷精整管的要求,即±0.5%D(外径,下同)和±0.3mm中取大值;管子外径大于219mm的与EN 10217和GB/T 24593标准(外径225mm以上)相同,即±0.75%D。这样就将焊管的外径允许偏差统一了起来。

(4)锻造镗孔管

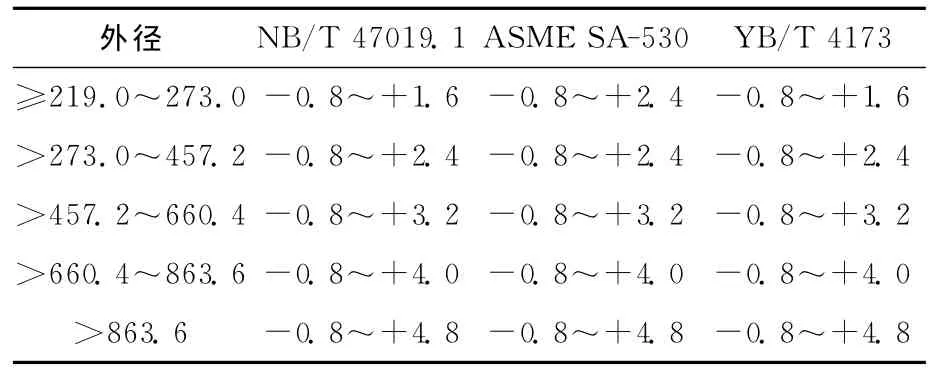

锻造镗孔管外径允许偏差参照YB/T 4173《高温用锻造镗孔厚壁无缝钢管》和ASME SA-530标准的规定,第一档外径小于273mm时,公差比SA-530略严一些,见表4。

表4 锻造镗孔管的外径允许偏差选取

2.5.2 管子内径的允许偏差

管子内径的允许偏差为:

(1)轧制管内径允许偏差与GB 5310一致。

(2)锻造镗孔管内径允许偏差与YB/T 4173和ASME SA-530一致。

(3)焊管采用钢板(带)厚度偏差控制,成品焊管仅对焊缝余高有规定。焊管焊缝余高参考了SA-450第10节的要求。

2.5.3 管子壁厚的允许偏差

SA-450标准采用最小壁厚,SA-530标准采用平均壁厚,EN 10216标准两种都采用,由用户选择。在本标准中将壁厚的允许偏差也分为平均壁厚和最小壁厚,由用户选择,以适应不同的设计要求:

(1)热轧(挤压)、热扩管平均壁厚允许偏差与GB 5310标准一致,最小壁厚偏差普通级(+22%S,0)和较高级(+20%S,0),均严于 GB 5310标准(+25%S,0或+22%S,0)和SA-450(+28%S,0),其中S为壁厚(mm,下同)。

(2)冷拔(轧)锅炉管的平均壁厚和最小壁厚允许偏差与GB 5310标准一致。

(4)焊管的普通级壁厚偏差与GB/T 3091、GB/T 24593标准相一致(±10%S),较高级与SA-450标准相一致(+18%S,0)。

(5)锻造镗孔管壁厚偏差与YB/T 4173和SA-530标准一致。

2.5.4 管子长度的允许偏差

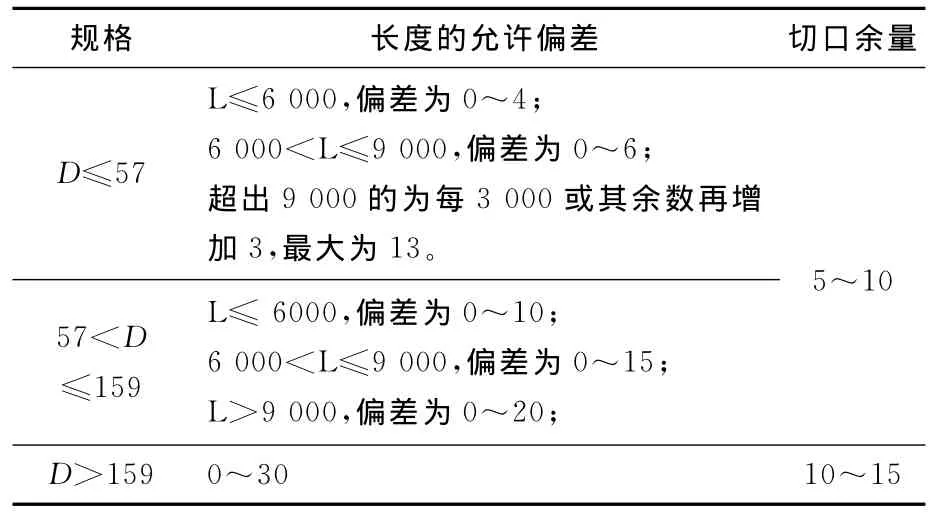

对于换热器管,国内管子标准的长度允许偏差过大,造成在制造中锯管、铣管头等二次加工量繁重,故该标准规定了比SA-450略松而严于国内现行标准的要求。管子外径小于57mm时,标准规定在6m之内为4mm,6~9m为6mm,严于国内0~20mm的规定。超过9m的换热管允许每3m加3mm,可以进行累加,但最大不超过13mm。U形管的长度偏差按两侧的直管长度分别计算,其他长度偏差规定基本与GB 5310标准相近似,见表5。

表5 管子长度的允许偏差选取 mm

2.5.5 其他允许偏差

管子其他尺寸和外形允许偏差,如不圆度、弯曲度、管端加工等,与现行国家标准一致。

2.5.6 焊缝余高

对焊管的内外侧焊缝余高作出了严格规定,以保证焊管的外径和壁厚符合使用要求。

中山港航集团股份有限公司副总经理阮杰航深有同感地表示,通过多方的齐抓共管,西江小型船舶违法违规航行的现象大幅减少。

2.6 技术要求

2.6.1 制造

制造技术要求包括以下几方面:

(1)冶炼方法:对不同材料提出不同要求,在标准各个部分中分别作出规定。

(2)管坯制造:由于对成品管有严格的检验要求,因此不限制管坯制造方法,即可以采用锻造管坯,也可以直接使用铸坯。当采用铸坯直接制管时,规定锻造比不得小于3。

(3)管子制造:方法不限,可以采用热轧、挤压、热扩、锻造镗孔、冷轧(拔)、焊接等方法,按产品标准的要求选择。

(4)管子的热处理规范在各个相关部分中分别加以规定。

2.6.2 检验和试验

该节参照 ASME SA-450/SA-530,根据锅炉和热交换器的特点,集中给出了管子性能的各种试验方法和要求。各项试验方法,除焊管的展平和反向弯曲外,均采用现行国家标准。在该标准的其他部分,根据不同材料的使用情况或订单中的规定,可选用该节中的一项或多项试验方法和要求。

检验管子质量的试验方法主要有以下几方面:

(1)冶金质量:冶金质量主要决定于化学成分、组织结构、纯净度等。试验方法主要包括化学成分、低倍组织、金属夹杂物、晶粒度、脱碳层、显微组织等;在标准的相应部分中,还有对于磷、硫更严格的限制和对有害气体的限制等高于现行国家标准规定的技术内容。

(2)力学性能:材料在不同环境承受各种外加载荷时所表现出的力学特征,如强度、塑性、韧性、硬度等。试验方法主要有室温拉伸、高温拉伸、硬度、冲击功、持久强度等。

(3)工艺性能:工艺性能包括铸造性能、锻造性能、焊接性能、切削性能、成形性能、热处理性能等方面。该标准中涉及的工艺性能主要是指管子的成形性能,主要试验方法有压扁、扩口、卷边、展平、弯曲等。

标准纳入的奥氏体不锈钢焊管的展平和反向弯曲等工艺性能试验,超过了现行国家标准的规定,其源自于行业的实际使用状况和要求,试验方法参照ASME SA-450。

(4)内部缺陷:包括水压、水下密封、无损探伤等试验方法。水下密封试验取自SA-450中的要求,该试验一般用于介质为极度危害,且需方有要求并在合同中注明时才进行。根据探伤设备状况,增加了无损检测消除探伤盲区的要求。

(5)化学性能:化学性能是反映材料与各种化学试剂发生化学反应的可能性和反应速度大小的相关参数。介质可能引起材料腐蚀,造成组织性能的改变。按腐蚀机理,可分为电化学腐蚀和化学腐蚀两大类;按腐蚀的形成,也可分为全面腐蚀和局部腐蚀两大类,如晶间腐蚀等。在拉伸应力和特定腐蚀介质的共同作用下,还会产生应力腐蚀导致材料开裂或早期破坏。合理选择材料、减少残余应力、改善介质条件等,均可以提高材料在介质中的抗化学腐蚀性能。检验材料的抗化学腐蚀性能主要采用晶间腐蚀、应力腐蚀、化学腐蚀等试验方法。

(6)表面质量:表面质量包括不允许存在的表面缺陷(如裂纹、折叠、结疤、轧折、离层等)和允许存在的不超过规定尺寸的表面缺陷(如局部凹坑和细小直道等)。不允许存在的表面缺陷必须完全清除,可通过机械加工方法清除,清除处的实际壁厚不得小于壁厚允许的最小值。表面质量可采用无损检测或目视方法进行检验。

(7)尺寸和外形偏差:尺寸和外形偏差包括内外径偏差、壁厚偏差、长度偏差、不圆度、弯曲度、端部加工等内容。可采用在线电磁超声自动测量,也可采用卡尺人工测量。

3 NB/T 47019.2《规定室温性能的非合金钢和合金钢》

3.1 范围

该部分结构形式与EN 10216-1一致,技术内容参考ASME、EN和GB,并且结合了锅炉和热交换器行业的特点而制订。该部分涉及的主要是低中压锅炉和热交换器用无缝钢管,使用温度不超过300℃。

该部分共纳入9个牌号:10、20、16Mn、09CrCuSb(ND钢)、08Cr2AlMo、12CrMo、15CrMo、12Cr2Mo和1Cr5Mo,来自GB 3087《低中压锅炉用无缝钢管》、GB 6479《高压化肥设备用无缝钢管》、GB 9948《石油裂化用无缝钢管》,以及GB 150《压力容器》。

3.1.1 化学成分和力学性能

对GB 3087、GB 6479、GB 9948标准作了对比分析,并参照GB 150的有关条款,确定了该部分钢号的化学成分。根据TSG R0004—2009《固定式压力容器安全技术监察规程》第2.3.2条的规定,对化学成分中的磷、硫含量进行了严格限制,按ASME和我国管子使用习惯,力学性能指标采用厚度不同、强度相同原则,在GB 3087、GB 6479、GB 9948标准之间,以及不同厚度之间,就高不就低,统一确定了该部分材料的力学性能指标。

通过上述工作,解决了我国冶金标准中,相同材料在不同标准中化学成分和力学性能指标不统一的矛盾。统一的锅炉热交换器用管订货技术条件,满足承压设备安全监察法规要求,可对锅炉和热交换器的核心标准构成技术支撑。

在确定该部分材料的化学成分和力学性能指标时,考虑以下诸方面:

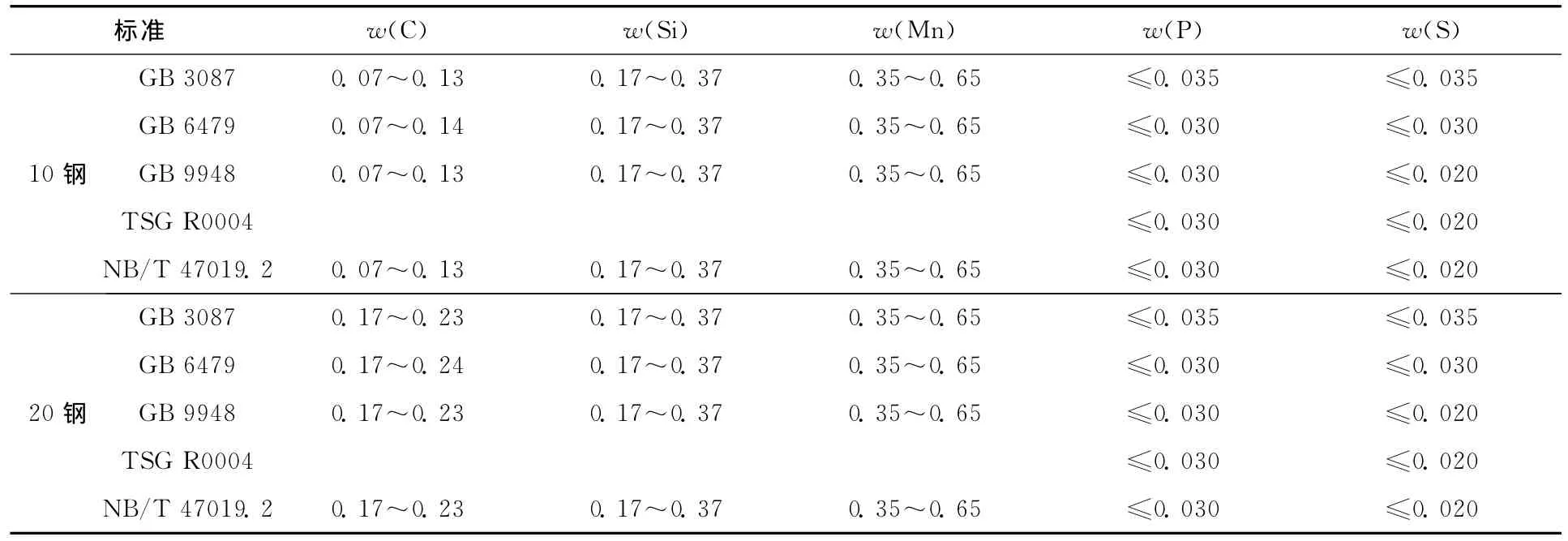

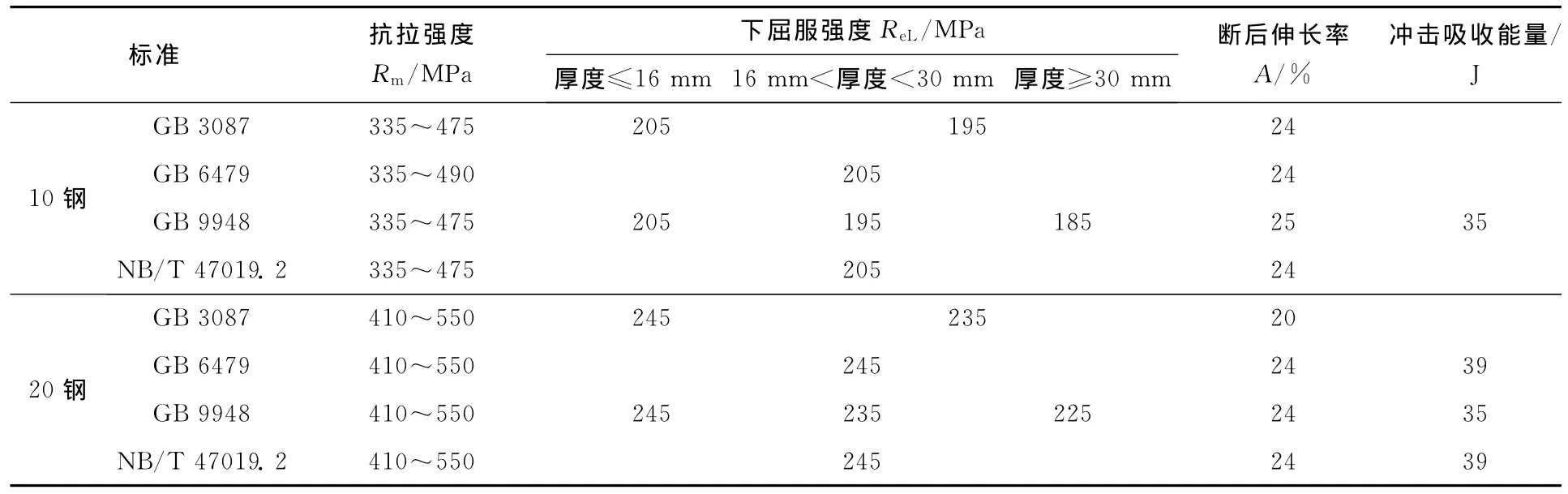

(1)10、20钢化学成分见表6,力学性能指标见表7。

表6 10、20钢化学成分比较表 %

表7 10、20钢力学性能指标比较表

(2)16Mn、12Cr2Mo化学成分和力学性能指标参照 GB 6479,按 TSG R0004—2009第2.3.2条规定,硫质量分数 w(S)调整为 ≤0.020%。20钢的断后伸长率A按GB 6479和GB 9948,调整为≥24%。

(3)09CrCuSb(ND钢)和08Cr2AlMo钢的化学成分和力学性能指标来源于GB 150.2《压力容器 第2部分 材料》附录A。

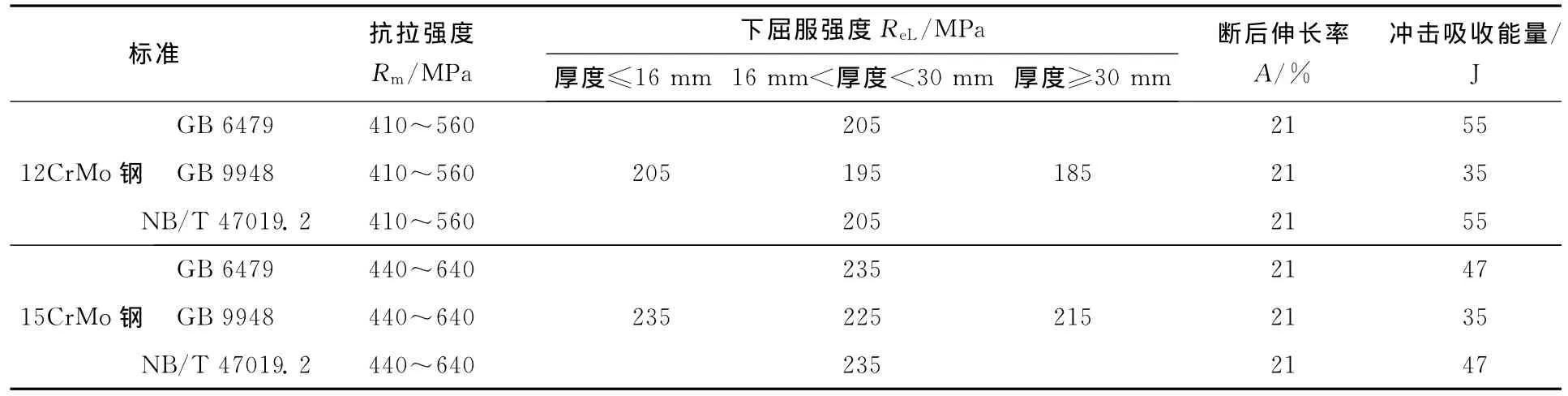

(4)12CrMo、15CrMo钢化学成分参照GB 6479和GB 9948,两个国家标准的化学成分基本一致,按TSG R0004—2009第2.3.2条规定,w(S)调整为≤0.020%。力学性能指标见表8。

表8 12CrMo、15CrMo钢力学性能指标比较表

(5)1Cr5Mo属马氏体型耐热钢,热强性能不高,但在550℃以下含硫的氧化性气氛中和热石油介质中,具有良好的耐热性和耐蚀性。该钢可焊性差,焊后应缓冷并经850℃高温回火,用以改善焊缝性能。1Cr5Mo钢化学成分参照GB 6479和GB 9948,两个国家标准的化学成分基本一致,按TSG R0004—2009第2.3.2条规定,w(S)调整为≤0.020%。力学性能指标规定见表9。

表9 1Cr5Mo钢力学性能指标比较表

3.1.2 检验和试验规则

参照EN 10216《压力用途无缝钢管 交货技术条件》结构模式,将检验项目分为规定的检验与试验项目和双方约定的检验与试验项目两部分,以方便供需双方使用。

规定的检验与试验项目与我国冶金产品标准一致,包括:

(1)冶金质量:熔炼分析、低倍、非金属夹杂物。

(2)力学性能:室温拉伸。

(3)工艺性能:压扁、整管弯曲。

(4)化学性能:09CrCuSb(ND 钢)耐腐蚀试验。

(5)致密性和内部缺陷:水压、超声波探伤。

(6)尺寸和表面质量。

另外,标准将管子的特殊要求和某些规定检验项目的替代试验作为双方约定的检验与试验项目,供需方根据实际情况选用。该部分包括:

(1)冶金质量:产品分析。

(2)工艺性能:扩口、卷边。

(3)化学性能:08Cr2AlMo应力腐蚀试验。

(4)水压替代试验:涡流探伤、漏磁探伤。

4 NB/T 47019.3《规定高温性能的非合金钢和合金钢》

4.1 范围

该部分结构形式与EN 10216-2相对应,技术内容参考ASME、EN和GB,并且结合锅炉和热交换器行业的特点而制订。该部分涉及的管子通常在高温条件下使用,在高温烟气和水蒸气的作用下,会发生氧化和腐蚀。因此要求管子除具有较好的室温力学性能外,还应具有较高的持久强度,高温抗氧化腐蚀性能,并要有良好的组织稳定性。

该部分涉及的管子可用于低中压锅炉(工作压力一般不大于5.88MPa,工作温度在450℃以下),如水冷壁管、沸水管、过热蒸汽管、大小烟管,也可用于高压锅炉(工作压力一般在9.8 MPa以上,工作温度在450~650℃)的受热面管,如省煤器、过热器、再热器、导气管、主蒸汽管,以及石化工业和热交换器等无缝钢管。

4.2 一般要求

在该节中,参照EN 10216-2的结构,将该部分规定的选择性条款进行编号。选择性条款在相关的正式条款后列出,方便查阅和使用。

选择条款超出了现行冶金标准的规定,但又是行业中实际应用的特殊技术要求。该部分选择条款较多,共计14项,与检验试验有关的共计7项选择条款。这些选择条款由供需双方协商,对于供需双方来说都很重要。

4.3 材料牌号

该部分材料牌号共计55个,分为中国冶金标准牌号、ASME牌号和EN牌号。

材料牌号基本参照GB 5310,取消了目前较少研究应用、且尚未国产化的10Cr11Mo W2VNbCu1BN、11Cr9Mo1W1VNbBN 两 个 牌号,增加了低中压锅炉和热交换器常用的10、20钢两个牌号。

ASME 牌 号 以 SA-106、SA-192、SA-209、SA-210、SA-213和SA-335中的国内外锅炉和热交换器行业常用的牌号为主要参照,其中由于P23合金元素较多,焊后热处理复杂,机械工业联合会中机联重[2004]84号《关于印发电站用P23大口径钢管评定会议纪要的通知》规定,P23使用温度不超过575℃,只比12Cr1MoVG高10K,在超临界锅炉上使用意义不大;T122/P122合金元素较多,制造焊后热处理等均较难控制,国内外近期较少研究,基本上退出了超临界主力钢种范围;T24具有较强的冷裂敏感性,国内研究和应用较少。因此这4个钢号未被纳入该标准。

EN牌号以EN 10216-2中,国内外锅炉和热交换器行业常用的牌号为主要参照。

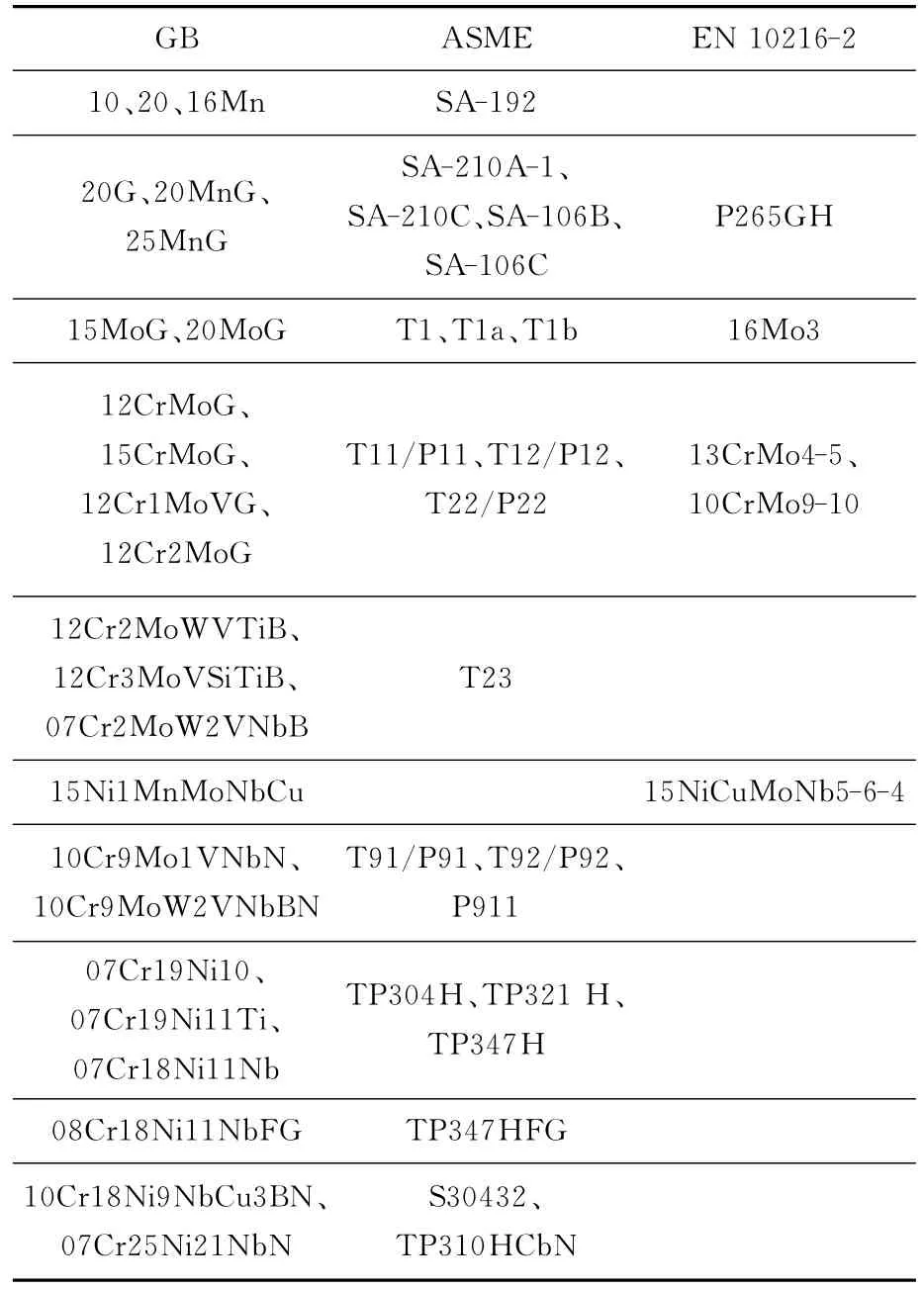

该部分中的主要材料牌号见表10。

表10 主要材料牌号表

4.4 化学成分

按照TSG R0004—2009《固定式压力容器安全技术监察规程》第2.3.2条的规定,对10钢、20钢 w(P)调 整 为 ≤0.030%、w (S)调 整 为≤0.020%。

根据锅炉行业广泛使用多年、至今仍在使用的机械部《进口材料订货技术条件》中的有关规定,SA-192、SA-210A-1、SA-210C、SA-106B、SA-106C中的w(P)调整为≤0.025%,w(S)调整为≤0.015%;T23 中 的 w (P)加 严 调 整 为≤0.020%。

按《进口材料订货技术条件》有关规定,SA-210A-1和 SA-106Bw (C)上 限 从 0.27% 和0.30%调整为 0.25%,SA-210C 和 SA-106C 上限从0.35%调整为0.27%。

其他均与现行的GB 5310、ASME和EN标准相同。

4.5 制造方法

化学成分、制造工艺、热处理方法等决定材料的组织和性能,特别是高温性能;因此该部分对炼钢、铸坯、制管等都给出了严格规定。

炼钢过程明确规定采用电弧炉或氧气转炉加炉外精炼,并经真空精炼处理。管坯无论采用模铸、连铸,还是热轧(锻)方法制造,均应符合现行的冶金标准。制管可以采用热轧、冷拔等无缝方法制造。

目前大口径厚壁管应用市场较大,制造工艺较多,例如连铸+热轧、模铸+锻造镗孔等采用铸造坯直接制管工艺。为保证质量,消除铸造组织,对采用铸造坯直接制管时,要求锻造比不得小于3,并在其后增加低倍和非金属夹杂物检验。当采用电渣重熔坯直接制管时,锻造比不得小于2。

该部分对钢管的热处理制度也给出了明确的规定。鉴于碳素钢、碳锰钢等合金元素较少,强化机理主要是固溶强化,为提高效率,允许采用控温轧制空冷代替正火。其他铬钼钢合金元素较多,既有固溶强化,也有组织强化和弥散析出强化,为保证合金元素能够充分溶解到固溶体当中,钢管必须经过重新加热的热处理。

4.6 力学和工艺性能

用于高温、高压下的锅炉和热交换器,为保证安全性和经济性,要求材料应具有足够的强度和韧性、良好的加工工艺性(包括冷热加工成形性能和焊接性能)、较好的高温性能(包括足够的蠕变强度、持久强度和持久塑性)、较好的高温组织稳定性和高温抗氧化性,与腐蚀介质接触的材料还应具有优良的抗腐蚀性能。该部分对钢管的室温力学性能和高温力学性能都给出了详细的规定。

由于我国锅炉用钢基础工作不系统,高温数据缺少,无法形成统一标准。该部分中的高温规定非比例延伸强度值,以及该部分附录A中10万小时持久强度推荐值,除参考GB 5310、ASME和EN 10216-2外,T92/P92数据来源于 V&M公司技术交流资料。建议今后应系统收集我国锅炉用钢高温基础数据,建立我国锅炉用钢高温基础数据标准。

由于大口径厚壁钢管的压扁试验很不经济,因此参照 ASME SA-335/SA-335M,对于直径和壁厚之比小于一定值的大口径厚壁钢管,采用冷弯试验替代压扁试验。标准给出了具体的试样和试验要求,以及合格判定准则。

4.7 水压试验和无损检测

按该部分中的技术要求,所有的无缝管均要求进行双项无损检测,即水压试验+超声波探伤或涡流探伤(漏磁探伤)+超声波探伤。

4.8 金相检验

材料的化学成分和加工工艺决定材料的组织结构,而组织结构决定材料的性能。金属材料某些性能对组织结构的变化反应很敏感,如强度、塑性、韧性、蠕变、磁性等,当组织结构发生变化时,材料的力学性能会产生较大的变化。正因如此,晶粒度和金相组织等关于组织结构的检验成为该部分的重要内容。

晶粒度按其奥氏体化条件与长大倾向分为起始晶粒度、实际晶粒度、本质晶粒度三种。在某一具体的热处理或热加工条件下获得的奥氏体实际晶粒的大小称为奥氏体的实际晶粒度。实际晶粒度对钢热处理后获得的性能有直接的影响。该标准按GB/T 6394《金属平均晶粒度测量方法》检验奥氏体实际晶粒度。对于10Cr9Mo1VNbN、10Cr9MoW2VNbBN、T91/P91、T92/P92、P911等马氏体钢,为避免产生检验马氏体晶粒度的错误,在实际晶粒度表中特别注明“奥氏体晶粒度”。

正常的金相组织是保证管子力学性能、工艺性能,以及高温下长期服役的重要保证。该标准起草过程中,对锅炉管正常金相组织进行多次讨论,并通过了专家审议。下面是该部分第5.9.5节给出的成品钢管的正常金相组织:

(1)碳素钢和碳锰钢:铁素体+珠光体。

(2)(0.5-1.25)Cr-0.5Mo钢:铁素体+珠光体、铁素体+珠光体+粒状贝氏体,不允许存在马氏体(两相区正火组织)。

(3)12Cr1MoVG和2.25Cr-1Mo钢:正常冷却时,铁素体+粒状贝氏体、铁素体+粒状贝氏体+珠光体,不允许存在马氏体;快速冷却时,除了会转变为上述组织外,还可能会全部转变为索氏体或粒状贝氏体,同样不允许存在马氏体。

这两种钢对热处理极其敏感。根据经验,贝氏体与珠光体质量分数至少应在20%以上才能保证足够高的持久强度。

(4)15Ni1MnMoNbCu钢:铁素体+粒状贝氏体,珠光体质量分数应在40%以上。

(5)钢102和T23等:回火贝氏体,不允许存在自由铁素体。

(6)10Cr9Mo1VNN(T/P91)、10Cr9MoW2 VNbBN (T/P92)、P911等:回火马氏体、回火索氏体、回火马氏体+回火索氏体,允许存在质量分数不超过5%的少量δ铁素体。

鉴于现在还没有δ铁素体检验方法标准,因此在审定会上专家一致意见:显微镜放大倍数100倍,视场φ=0.8mm,测算δ铁素体面积分数。

(7)18%Cr-8%Ni和25%Cr-20%Ni钢类:金相组织为奥氏体。

4.9 检验和试验规则

参照EN 10216模式,除按冶金产品标准规定管子性能的检验和试验项目外,将管子的特殊要求和替代检验作为双方约定的检验与试验项目,以方便供需双方使用。

该部分规定的检验与试验项目主要有以下内容:

(1)冶金质量:熔炼分析、低倍、非金属夹杂物、晶粒度、脱碳层、显微组织。

(2)力学性能:室温拉伸、冲击、硬度。

(3)工艺性能:压扁、弯曲。

(4)致密性和内部缺陷:水压、超声波探伤。

(5)尺寸和表面质量。

(6)合金钢材料鉴别。

另外,该部分的特殊要求和某些规定检验项目的替代试验作为双方约定的检验与试验项目,供需方根据实际情况选用。主要包括以下内容:

(1)冶金质量:产品分析、更严格的非金属夹杂物。

(2)力学性能:纵向冲击、高温拉伸。

(3)工艺性能:扩口。

(4)水压替代试验:涡流探伤、漏磁探伤。

(5)化学性能:晶间腐蚀。

5 NB/T 47019.4《低温用低合金钢》

5.1 范围

对低温用钢的性能要求一般是:在低温下具有足够的强度和良好的韧性,具有良好的工艺加工性和耐腐蚀性,特别是低温韧性,即在低温下防止脆断发生和扩展的能力是最重要的性能之一。该部分结构形式与EN 10216-4相对应,内容参考 ASME、EN 10216-4和 GB 150。

目前国内尚无低温用低合金钢管标准,该部分结合热交换器行业的使用要求,给出了-40℃(16MnD)、-50℃(09MnD)、-70℃ (09MnNiD)和-100℃(08Ni3MoD)4个温度系列钢管,以期满足国内目前使用的需要。

5.2 化学成分和力学性能

该部分材料的化学成分和力学性能参考了GB 150、GB 6479和EN 10216-4的相关内容,根据行业内的实际需求对化学成分和力学性能进行了适度调整。按ASME和我国管子使用习惯,力学性能指标采用厚度不同强度相同原则,在不同厚度之间,就高不就低,统一确定了该部分材料的力学性能指标。该部分材料主要应用于热交换器行业,大多成品钢管无法制取冲击试样,因此冲击试验允许采用正火状态的管坯进行。

按照TSG R0004—2009《固定式压力容器安全技术监察规程》第2.3.2条的规定,对化学成分中的磷、硫杂质元素质量分数进行了严格限制,一律调整为w(P)≤0.025%,w(S)≤0.012%。

该部分材料化学成分表中,对铝质量分数的检验是酸溶铝而非全铝。铝是钢中常用的脱氧剂,钢中酸溶铝和氧化铝的总和称为全铝。要保证钢一定量的铝,起到细化晶粒,提高冲击韧性作用。

在确定该部分材料的化学成分和力学性能指标时考虑以下情况:

(1)16MnD:16Mn是老国标牌号,应用范围十分广泛。在钢板标准中将其归入了低合金高强度结构钢,牌号为Q345。Q345钢是12MnV、14MnNb、18Nb、16MnRE、16Mn等多个钢种的替代,并非仅替代16Mn钢一种材料。为保证钢管的低温韧性和焊接性能,采用GB 6479标准中16Mn牌号。按行业要求,化学成分不变,屈服强度由320MPa调整为325MPa,抗强度由490~670MPa调整为490~660MPa,并利用其综合性能好,低温性能好的优势,将冲击试验温度和使用温度扩大延伸到-40℃。经上述调整后,加上后缀“D”,成为该部分纳入的牌号“16MnD”。

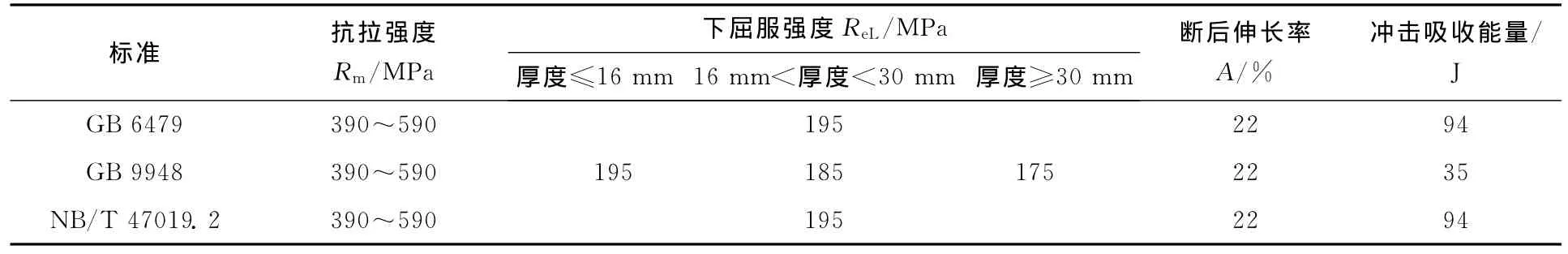

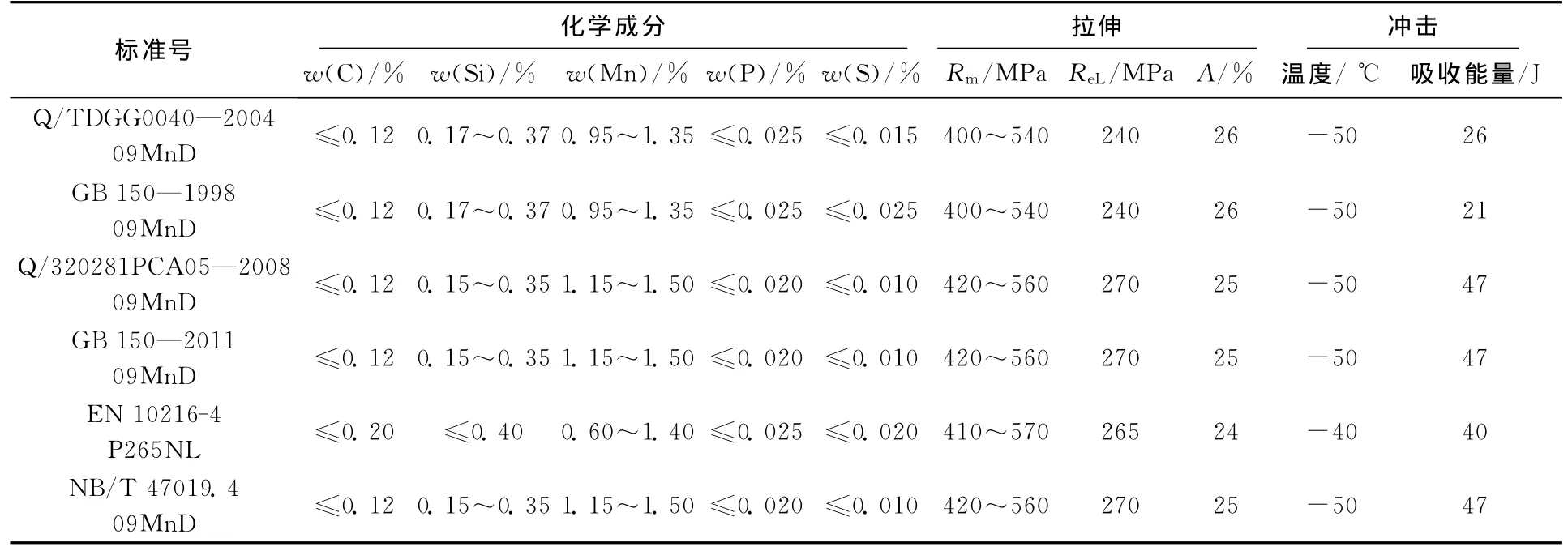

(2)09MnD:09MnD来自于 GB 150—1998附录A。根据近年来钢管厂的检验和使用单位的复验数据,以及监察部门反馈的信息,按TSG R0004—2009的相关要求,GB 150.2—2011附录A对09MnD一些技术指标进行了适当调整,见表11。该部分09MnD的化学成分和力学性能指标按GB 150.2—2011附录A的规定,冲击试验温度和使用温度为-50℃。

表11 09MnD钢化学成分和力学性能指标确定表

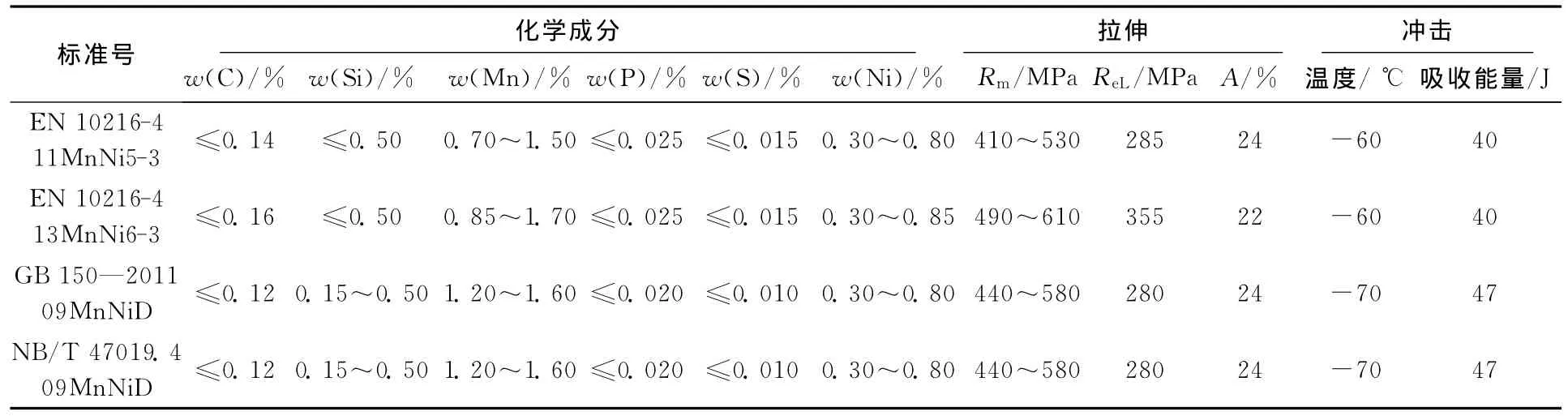

(3)09MnNiD:用于-70℃低温压力容器的0.5%~2.3%Ni钢主要分为两大体系,一是美国和日本,近50年来一直将2.3%Ni钢用到-68℃(-70℃);而我国和欧洲部分国家则将0.5%Ni钢用到-70℃。该部分新增09MnNiD牌号钢管,化学成分和力学性能指标主要参考EN 10216-4中的11MnNi5-3和13MnNi6-3,以及 GB 150—2011附录A,见表12。09MnNiD牌号的增加,使得-70℃级的0.5%Ni钢从09MnNiDR板材到09MnNiD锻件,再到09MnNiD管材,得到了很好的配套,用户和设计单位选用更加便利。

表12 09MnNiD钢化学成分和力学性能指标确定表

(4)08Ni3MoD:3.5%Ni钢板和钢锻件是一种较为成熟的低温钢。由于其具有适当的强度和良好的低温韧性,世界各国广泛用于工作温度为-100℃以上的石油、化工等行业低温设备的制造。3.5%Ni钢中除了添加3.5%的镍元素增加低温韧性外,含碳量控制在相关标准允许范围内,其强度损失通过增加适量的Mn弥补,同时添加微量的Mo等合金元素进行微合金化处理。依靠Ni、C、Mn等元素产生的固溶强化,和Mo等微合金元素产生的析出强化和细晶强化的叠加作用,在提高3.5%Ni钢韧性的同时兼顾了强度要求。

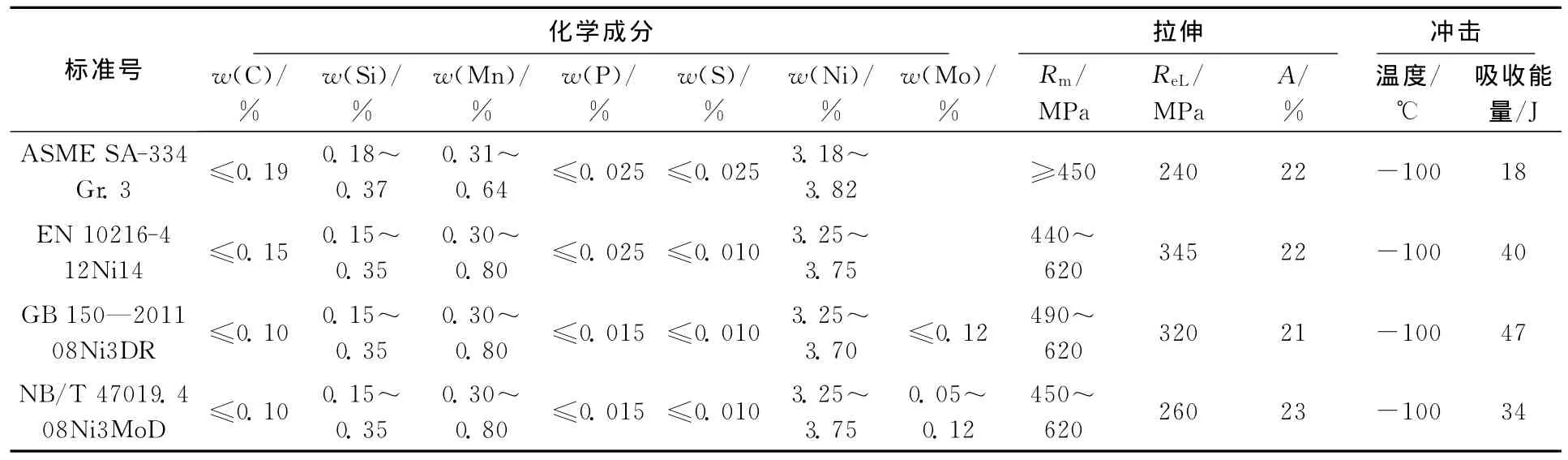

该部分08Ni3MoD牌号钢管,化学成分和力学性能指标主要参照 ASME SA-334Gr.3、EN 10216-4中的12Ni14,以及相关的钢板和锻件标准,见表13。08Ni3MoD牌号钢管纳入该标准,与08Ni3DR钢板和08Ni3D锻件形成配套,促进了我国3.5%Ni钢材,乃至整个Ni系低温承压设备用钢的发展。

表13 08Ni3MoD钢化学成分和力学性能指标确定表

5.3 检验和试验规则

参照EN 10216模式,除按冶金产品标准规定检验管子性能的试验项目外,管子的特殊要求和替代检验作为双方约定的检验与试验项目。

该部分规定的检验与试验项目主要有以下内容:

(1)冶金质量:熔炼分析。

(2)力学性能:室温拉伸、低温冲击。

(3)工艺性能:压扁、扩口、整管弯曲。

(4)致密性和内部缺陷:水压、超声波探伤。

(5)尺寸和表面质量。

该部分约定的检验与试验项目包括:

(1)冶金质量:产品分析。

(2)替代试验:涡流探伤、漏磁探伤。

6 NB/T 47019.5《不锈钢》

6.1 范围

NB/T 47019.5《不锈钢》部分包括了无缝管和焊接管,因此该部分与EN 10216-5不锈钢无缝钢管和EN 10217-7不锈钢焊接钢管在形式上相对应,内容以GB 13296等作为参考,并且结合了热交换器行业的特点。

6.2 牌号和化学成分

该部分无缝管材料牌号引用了GB 13296中0Cr18Ni9等12个奥氏体型不锈钢牌号和GB/T 14976中0Cr13铁素体型不锈钢牌号;焊管材料牌号引用了GB/T 24593中06Cr19Ni10等11个奥氏体型不锈钢牌号和GB/T 12771中06Cr13铁素体型不锈钢牌号。该部分材料牌号原则上只引用在GB 150和GB 151中纳入的牌号,在上述两项标准中未出现的牌号不予引用。GB/T 20878—2007《不锈钢和耐热钢 牌号及化学成分》对不锈钢牌号进行了全面更新,但由于GB 13296和GB/T 14976在该标准制订时期尚未换版,因此在该标准中无缝管仍采用旧牌号。GB/T 24593和GB/T 12771已经换版和更换了新牌号,因此在该标准中焊管采用新牌号。

6.3 制造方法

该部分管子大多用于热交换器行业,以及电站锅炉中的高压给水加热器和低压给水加热器等,其参数及换热器管尺寸均在GB 151《管壳式换热器》范围之内,因此对管子尺寸精度要求较高。该部分无缝管要求采用冷轧(拔)方法制造;焊管要求采用不加填充金属的电弧焊或电阻焊,焊后可进行冷拔加工(无缝化处理)。

6.4 水压试验和无损检测

水压试验与无损检测的内容是以需方要求为宗旨编制的,与GB 13296和GB/T 24593等冶金标准有差别。如焊管的水压试验不允许采用无损检测方法代替,对焊管来说,该标准要求水压试验和无损检测两者都要进行。

6.5 检验和试验规则

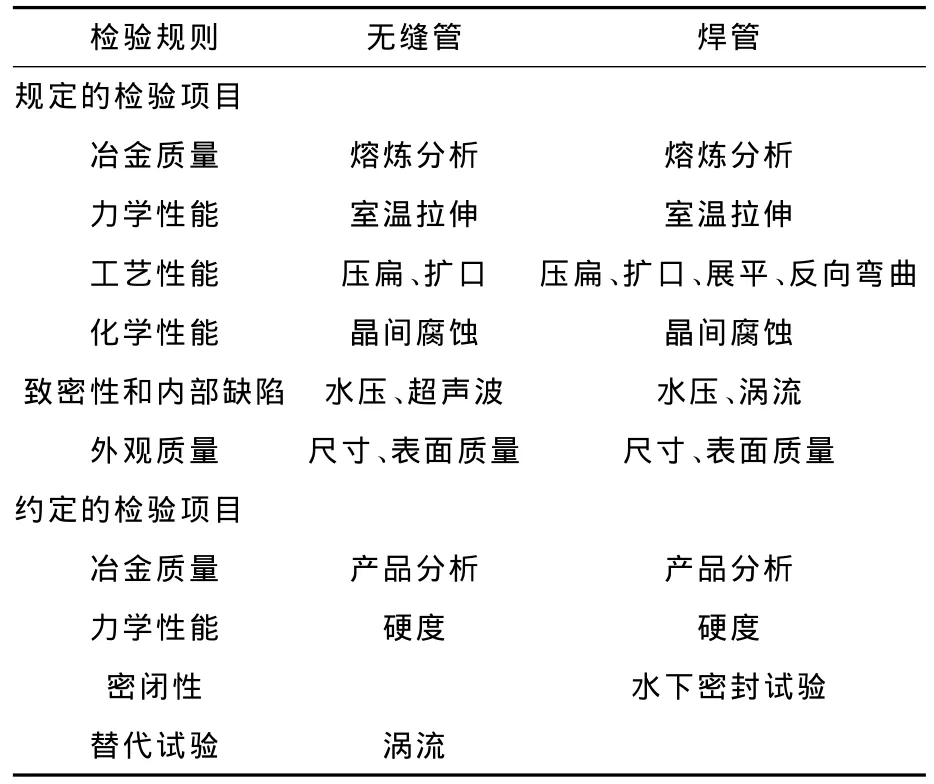

该部分除按冶金产品标准规定管子性能的检验和试验项目外,将管子的特殊要求和替代检验作为双方约定的检验与试验项目。该部分对无缝管和焊管的材料牌号、化学成分、力学性能、检验规则等分开描述,主要内容见表14。

表14 不锈钢无缝管和焊管的主要检验和试验项目

7 NB/T 47019.6《双相不锈钢》

7.1 范围

双相钢(Duplex Stainless Steel简称DSS)是由马氏体或奥氏体与铁素体基体两相组织构成的钢。一般将铁素体与奥氏体组织组成的钢称为双相不锈钢,将铁素体与马氏体组织组成的钢称为双相钢。双相不锈钢的微观组织是由铁素体和奥氏体两相组成,两相各约占50%,实际使用中其中一相约在40%~60%较为合适。

双相不锈钢自20世纪40年代在美国诞生以来,已经发展到第三代。双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点。与铁素体钢相比,塑性、韧性更高,无室温脆性,耐晶间腐蚀性能和焊接性能均显著提高。与奥氏体不锈钢相比,强度高且耐晶间腐蚀和耐氯化物应力腐蚀有明显提高。双相不锈钢具有优良的耐点蚀性能,也是一种节镍不锈钢。双相不锈钢还具有良好的焊接性能,与铁素体不锈钢及奥氏体不锈钢相比,它既不像铁素体不锈钢的焊接热影响区,由于晶粒严重粗化而使韧塑性大幅降低,也不像奥氏体不锈钢那样,对焊接热裂纹比较敏感。双相不锈钢由于其特殊的优点,广泛应用于石油化工设备、海水与废水处理设备、输油输气管线、造纸机械等工业领域,近年来也被研究用于桥梁承重结构领域,具有很好的发展前景。

目前国内双相不锈钢管尚属起步阶段,行业内要求生产铁素体/奥氏体双相不锈钢管的国内钢管厂,应取得全国锅炉压力容器标准化技术委员会鉴定评审证书。该部分主要参照EN 10216-5不锈钢无缝管中双相不锈钢部分、SA-789《一般用途无缝和焊接铁素体/奥氏体不锈钢管》、GB/T 21833《奥氏体-铁素体型双相不锈钢无缝钢管》,以及国内数家大型换热器制造厂的订货内控标准。该部分适用范围仅为铁素体/奥氏体型双相不锈钢无缝钢管,不包括焊管。

7.2 牌号和化学成分

双相不锈钢一般可分为四类:

(1)低合金型,代表牌号UNS S32304(23Cr-4Ni-0.1N),耐点蚀指数PREN24-25,耐应力腐蚀方面可代替AISI304或是316使用。

(2)中合金型,代表牌号UNS S31803(22Cr-5Ni-3Mo-0.15N)和 S32205(23Cr-5Ni-3Mo),耐点蚀指数PREN32-33,耐蚀性能介于AISI316L和6%Mo-N奥氏体不锈钢之间。

(3)高合金型,一般含25%Cr,还含有钼和氮,有的还含有铜和钨,代表牌号有 UNS S32550,耐点蚀指数PREN38-39,耐蚀性能高于22%Cr双相不锈钢。

(4)超级双相不锈钢型,含高钼和氮,有的也含钨和铜,代表牌号有UNS S32750,耐点蚀指数PREN>40,使用于苛刻的介质条件,具有良好的耐蚀与力学综合性能,可与超级奥氏体不锈钢相媲美。

双相不锈钢的最主要合金元素是Cr、Ni、Mo和N,其中Cr、Mo为增加铁素体含量,而Ni、N为奥氏体稳定元素。有些钢种还有Mn、Cu、W等元素。Cr、Ni、Mo能改进抗腐蚀性。在含氯化物的环境中其抗点蚀及裂缝腐蚀的性能特别好。

该标准参照国际上双相不锈钢使用潮流和我国行业使用特点,考虑双相不锈钢今后在国内使用和发展,共列入了4个牌号,除高合金型外,每一类均有代表牌号。每一牌号的化学成分均采用ASME SA-789标准中相应的牌号。该部分在牌号和化学成分表中,中国牌号表示方法列在前面,ASME UNS牌号以括号的方式列在了后面。牌号表示及与ASME的对照关系见表15。

表15 双相不锈钢牌号及与ASME的对照关系

7.3 力学性能和工艺性能

该部分双相不锈钢的交货状态和力学性能,参考ASME SA-789《一般用途无缝和焊接铁素体/奥氏体不锈钢管》。按行业现行要求,管子壁厚大于1.7mm时应进行硬度试验,至少测定3处并取平均值。

根据行业要求,规定的工艺性能试验包括了压扁和扩口试验,与ASME SA-789相比,取消了卷边和反向压扁试验。

7.4 金相组织

正常的金相组织是保证双相不锈钢性能基本条件,因此对双相不锈钢金相组织提出检验要求,即金相组织应为铁素体/奥氏体双相组织,铁素体质量分数为40%~60%,不允许存在α相。

7.5 检验和试验规则

双相不锈钢规定的检验与试验项目主要包括以下内容:

(1)冶金质量:熔炼分析、金相。

(2)力学性能:室温拉伸、硬度。

(3)工艺性能:压扁、扩口。

(4)致密性和内部缺陷:水压、超声波探伤。

(5)尺寸和表面质量。

双相不锈钢约定的检验项目包括:

(1)冶金质量:成品分析。

(2)化学性能:腐蚀试验。

(3)替代试验:涡流探伤。

8 NB/T 47019.7《有色金属 铜和铜合金》

8.1 范围

铜及铜合金由于具有高耐蚀性、良好的工艺性能等特性,作为热交换器管或冷却管被广泛地应用于发电、船舶、石油化工等工业部门。不但我国制定有国家标准,国外的一些国家和组织也制定有相应的技术标准,例如GB/T 5231《加工铜及铜合金化学成分和产品形状》、GB/T 8890《热交换器用铜合金无缝管》、ASME SB-111M《铜和铜合金无缝冷凝器管子和管口密套件》、ASME SB-251《轧制和冷拔铜和铜合金无缝管子通用要求》、ASME SB-395《U型弯头无缝铜和铜合金热交换器和冷凝器管子》、JIS H 3300:2006《铜和铜合金无缝管子和管道》、BS EN 12449:1999《铜及铜合金一般用途无缝圆形管》,和国际标准化组织的ISO 1635-2《加工铜及铜合金无缝管第2部分:冷凝器和热交换器用管材供货技术条件》标准等。

该部分是基于锅炉、热交换器行业的特殊需求,为进一步完善锅炉、热交换器管订货技术条件系列标准而起草制定的。该部分适用范围为无缝管,不包括焊管。

该部分技术指标主要参照GB/T 5231、GB/T 8890、ASME SB-111M、ASME SB-251、ASME SB-395、JIS H 3300:2006和ISO 1635-2等国内外先进标准。

8.2 牌号和化学成分

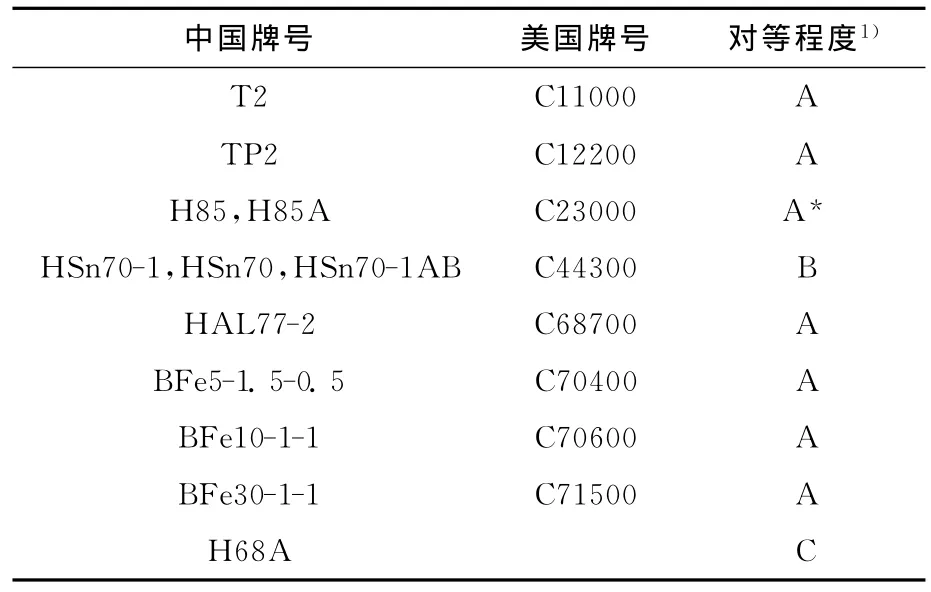

该标准在GB/T 8890基础上,增加了T2、TP2、H85、HSn70-1B、HSn70-1AB和 BFe5-1.5-0.5等牌号,共列入了12个牌号,以适应行业需求,其 中 HSn70-1B、HSn70-1AB 化 学 成 分 按GB/T 8890,BFe5-1.5-0.5 化 学 成 分 按 ASME SB111,其他新增牌号化学成分按GB/T 5231《加工铜及铜合金化学成分和产品形状》。

该标准列入的铜和铜合金无缝管牌号,以及与美国牌号的对等程度,见表16。

表16 铜和铜合金牌号,以及与美国牌号的对等程度

8.3 尺寸和外形

铜和铜合金管的外径和壁厚允许偏差与钢管要求不同,因此在该部分单独给出规定。按行业要求,取消了外径允许偏差的普通级规定。

铜和铜合金管的价格昂贵,因此对于管材端部,除按NB/T 47019.1《锅炉、热交换器用管订货技术条件 第1部分 通则》的要求锯切平整无毛刺外,在该部分中给出了具体的切斜度的允许偏差值。

8.4 力学性能

拉伸试验按GB/T 8890—2007由长试样改为短试样,伸长率以“A”代替“δ10”,同时修改了相应合格指标数值。国际上,金属材料拉伸试验基本上采用短试样,在国家标准GB/T 228—2002《金属材料 室温拉伸试验方法》中也推荐采用短试样,经过多年的试验验证,证明拉伸试验短试样的试验结果同长试样的试验结果一样稳定。

8.5 水压试验

T2、TP2管材的液压试验采用GB/T 18033—2007《无缝铜水管和铜气管》的相应规定;新增的H85、HSn70-1B、HSn70-1AB 和 BFe5-1.5-0.5牌号的液压试验,其试验压力和持续时间等,参照与之相近的 H85A、HSn70-1和 BFe10-1-1的规定。

8.6 残余应力和晶粒度检验

铜和铜合金管多在具有腐蚀性的工况条件下使用,容易产生应力腐蚀开裂而失效。对于含锌量较高的黄铜,应力腐蚀开裂敏感性随锌含量增加而增大。黄铜的晶粒度对其开裂也具有很大影响,晶粒度越大,开裂倾向越大。因此,该标准针对黄铜管的特点,给出了管材残余应力和晶粒度检验的具体规定。

在GB/T 8890和ASME SB-111M中均规定了采用硝酸亚汞试验和氨熏蒸汽试验,SB-251和SB-395规定了采用硝酸亚汞试验。汞盐法是检验铜及铜合金残余应力的经典方法,它适用于所有的铜及铜合金。汞盐法对残余应力较小的试样灵敏度低,并且汞盐剧毒,对人体和环境的潜在危害较大;另外经试验过的试样上附着有汞,处理困难。由于黄铜加工材料在氨气氛中的应力腐蚀敏感性特别强,而且氨熏法的灵敏度高,对人体和环境基本没有危害,所以世界各国逐渐以氨熏法代替汞盐法检验黄铜加工材料的残余应力。我国在20世纪70年代以后也开始推广采用氨熏法。氨熏法只适用于黄铜。

铜和铜合金的晶粒度检验采用晶粒的平均直径表示晶粒大小,按YS/T 347《铜及铜合金平均晶粒度测定方法》测量晶粒平均直径。

8.7 管子内外表面质量

铜和铜合金管内外表面质量除一般要求外,还应注意残存碳膜的影响。铜和铜合金管在加工过程中,由于使用润滑剂且清洗不当,退火后在内表面极易存在残存碳膜。铜管内表面的碳膜会引起铜管的点腐蚀,进而快速腐蚀穿孔而使构件失效。为了避免残存碳膜引起的铜管早期腐蚀穿孔,在订货时应向供货方明确提出铜管表面无残存碳膜的要求。铜管到货后,可以按GB/T 8890附录A的规定,进行铜管内表面残存碳膜的检验。

8.8 检验和试验规则

管子性能和质量检验,分为规定的检验和试验项目和约定的检验与试验项目。铜管价格昂贵,因此当按批检验不合格时,允许逐根检验,合格者交货。

规定的检验和试验项目:

(1)冶金质量:化学成分(NB/T 47019.1总则中第7.2规定,按铸锭分析结果)。

(2)力学性能:室温拉伸。

(3)工艺性能:扩口。

(4)致密性和内部缺陷:水压、涡流探伤。

(5)残余应力。

(6)尺寸和表面质量。

约定的检验和试验项目:

(1)冶金质量:晶粒度。

(2)表面质量:内表面碳膜。

9 NB/T 47019.8《有色金属 钛和钛合金》

9.1 范围

钛及其合金具有重量轻、强度高、耐热性和耐腐蚀性能好、低温性能好等许多优良特性,被誉为“未来的金属”,是极具发展前途的新型结构材料。钛及其合金的一个显著特点是耐腐蚀性强,这是由于在其表面极易生成一层致密的氧化膜,可保护其内层不再受氧化腐蚀。钛及其合金在大多数水溶液中,都能在表面生成钝化氧化膜,因此在酸性、碱性、中性盐水溶液中和氧化性介质中具有很好的稳定性。

钛及其合金不仅在航空工业中有着十分重要的应用,而且在化工、石油、轻工、冶金、发电等许多工业领域中具有广泛应用前景,例如氯碱工业中的湿氯气冷却器,石化工业中的各种热交换器、反应器、高压容器和蒸馏塔,海水淡化装置的加热器,以及火力发电厂热交换器中的冷凝器管等。

该部分是在GB/T 3625《换热器及冷凝器用钛及钛合金》基础上,参照SB-338《冷凝器和热交换器用无缝和焊接的钛和钛合金管子(T)》和SB-861《无缝钛和钛合金管子(P)》,并结合热交换器行业具体情况而编制的。该部分包括无缝管、焊接管和焊接-轧制管。

9.2 牌号和化学成分

钛具有同素异构体,熔点为1 720℃,温度低于882℃时呈密排六方晶格结构,称为α钛;温度在882℃以上呈体心立方晶格结构,称为β钛。利用钛的上述两种结构的不同特点,添加适当的合金元素,使其相变温度及相分含量逐渐改变,可以得到不同组织的钛合金。室温下钛合金有三种基体组织,钛合金也就分为以下三类:α合金、β合金和(α+β)合金,在我国标准中分别用TA、TB和TC表示。钛合金按用途可分为耐热合金、高强合金、耐蚀合金(钛-钼,钛-钯合金等)、低温合金以及特殊功能合金(钛-铁贮氢材料和钛-镍记忆合金)等。该标准按行业需求,采用了GB 3625—2007中示例的 TA1、TA2、TA3、TA9和TA10等共计5个牌号。

TA1、TA2、TA3为工业纯钛。工业纯钛是指含有少量杂质元素(铁、硅、碳、氮、氧等),w(Ti)不低于99%的致密金属钛。工业纯钛力学性能和化学性能与不锈钢相似,其特点是塑性良好,易于加工成形,冲压、焊接、可切削加工成形性良好;在大气、海水、氧化性气氛、中性、弱还原性气氛中具有良好耐蚀性;抗氧化性能优于多数奥氏体不锈钢,但耐热性较低,主要用于工作温度在350℃以下,受力不大但要求高塑性的冲压件和耐腐蚀的结构件,如化工上的热交换器、泵体、蒸馏塔、冷却器、离子泵、压缩机气阀等。工业上一般是要求较高成型性时采用TA1,要求较高耐磨性及强度时采用TA3,平常应用最广泛的是TA2。

TA9(钛-钯合金)和 TA10(钛-钼-镍合金)主要是由α相固溶体组成的合金。钯、钼和镍元素的加入,主要用于提高钛合金的耐蚀性能。不论是在室温还是在较高的温度下,TA9和TA10组织稳定,耐蚀性高于纯钛,抗氧化能力强。在500~600℃时,仍保持其强度和抗蠕变性能。TA9和TA10钛合金的特点是不能热处理强化,通常在退火状态下使用。具有良好的热稳定性和热强性以及优良的焊接性,在惰性气体保护下可以进行各种方法的焊接。TA10具有更高的硬度和耐腐蚀。

氧、氮、碳和氢是钛合金的主要杂质。氧和氮在α相中有较大的溶解度,对钛合金有明显强化结果,但却使塑性下降。通常规定钛合金中氧和氮的质量分数分别在0.15%~0.2%和0.04%~0.05%。氢在α相中溶解度很小,钛合金中溶解过多的氢会产生氢化物,使合金变脆。通常钛合金中氢质量分数控制在0.015%以下时可避免氢化物氢脆;而另一种由应力感应引起的氢脆是可逆的,可以用真空退火除去。除氢含量外,钛管的化学成分以铸锭的分析为准,氢含量的测试应在成品管材上进行,所有化学成分应符合GB/T 3620.1的规定。当需方要求提供成品管材化学成分时,化学成分允许偏差应按GB/T 3620.2的规定。

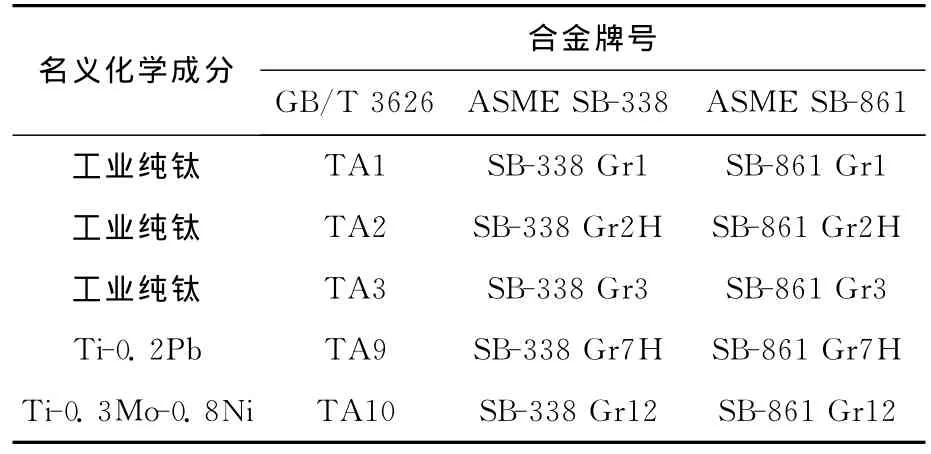

我国牌号与美国牌号的对照见表17。

表17 我国牌号与美国牌号的对照表

9.3 尺寸和外形

钛和钛合金管的外径和壁厚允许偏差与钢管要求不同,因此在该部分单独给出规定。

钛和钛合金管的价格昂贵,因此对于管材端部,除按NB/T 47019.1《锅炉、热交换器用管订货技术条件 第1部分 通则》的要求锯切平整无毛刺外,在该部分中还给出了具体的切斜度的允许偏差值。

9.4 力学性能和工艺性能

该标准中的钛和钛合金管的力学性能指标主要参考自GB/T 3625—2007。

在压扁试验中,TA1、TA2、TA3和TA9的变形系数取与GB/T 3625和ASME规定一样数值,对于TA10的变形系数,ASME SB-338规定按双方协议确定,该标准按GB/T 3625取0.04。

在ASME SB-861中还有一项弯曲试验,即外径不大于51mm的管子,绕12倍外径芯棒弯曲90°不发生裂纹。由于我国标准 GB/T 3625中无此要求,因此该标准未采用。

9.5 检验和试验规则

管子性能和质量检验,分为规定的检验和试验项目,和约定的检验与试验项目。由于钛管价格昂贵,因此按批检验不合格时,允许逐根对不合格项进行检验,合格者重新组批。

规定的检验和试验项目:

(1)冶金质量:化学成分(NB/T 47019.1总则中第7.2规定,按铸锭分析结果)。

(2)力学性能:室温拉伸。

(3)工艺性能:扩口、压扁、展平(仅对焊管和焊接-轧制管)。

(4)致密性和内部缺陷:水压、超声波探伤。

(5)焊缝余高。

(6)尺寸和表面质量。

约定的检验项目:

(1)冶金质量:化学成分(产品分析)。

(2)内部缺陷:涡流探伤。

(3)密闭性:水下密封试验。

10 结语

承压设备专用材料标准是指承压设备的基础标准规范中所指定采用的材料标准,ISO和EN等标准体系已有很多承压设备使用的专门的材料标准。承压设备的承压元件一般采用专用材料标准,NB/T 47019—2011《锅炉、热交换器用管订货技术条件》系列标准,就是为锅炉和换热器等承压设备制订的专用材料标准。

以国内承压设备行业为主,根据承压设备的要求,参照或采用国内外先进标准,制订我国的承压设备专用材料标准,可以不必过多考虑国内实际材料生产水平,这样既可以在我国的承压设备上使用国内先进材料,也可以引进国际先进材料,显著提高我国承压设备的技术装备水平。制订这样的材料标准,对提高国内材料的生产水平,促进我国承压设备用材的国产化具有重大意义。