旋转泵轴监测系统反转监测技术探讨

吴炜新

(中核运行秦山三厂,海盐314300)

旋转泵轴监测系统既能为旋转设备的运行状态提供较为准确的评价,又能为旋转设备的故障诊断和预防性维修提供有效依据,其工作是否正常直接影响着旋转设备的故障诊断结果和机组运行的稳定性。为了保证旋转设备的运行稳定性,对重要的旋转泵设置在线泵轴监测系统,根据泵轴监测系统设备特点、运行环境,确定合理的设备管理措施。

秦山三厂泵轴监测系统主要用于监测以下旋转设备:凝结水泵、主给水泵和辅助给水泵、厂用原水泵、再循环冷却水泵。该系统主要对泵轴振动及反转进行实时在线监测及连锁控制,因为当泵组从正常的工作方式停泵时,在停泵的瞬间泵中会产生局部真空,极容易引起泵轴反转而导致水倒灌,产生异常状况,因此需要对泵组的反转状态进行监测[1-3]。

笔者针对泵轴的转速与反转实时在线监测进行分析。

1 反转监测原理

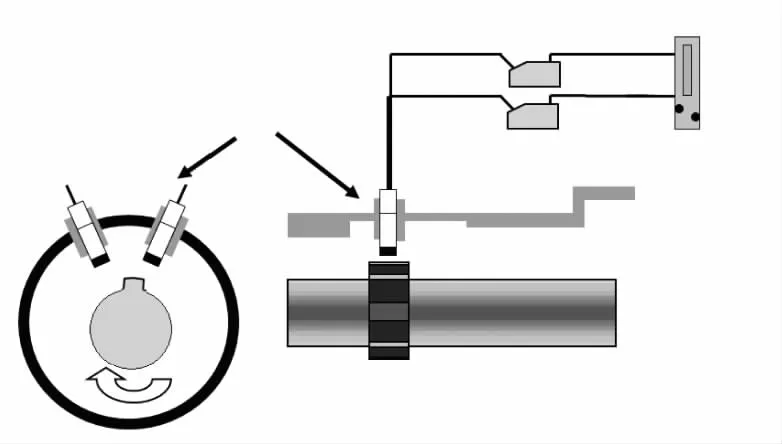

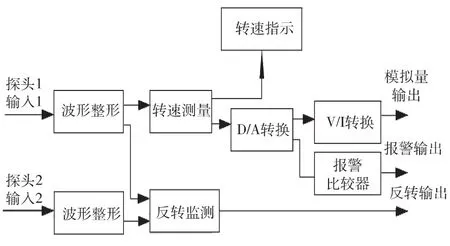

反转监测系统由涡流传感器(涡流探头,延伸电缆、前置器)和反转监视器组成,见图1。

图1 反转监测系统

1.1 涡流传感器的测量原理

涡流传感器探头内部是根据涡流效应原理工作的一个测量线圈。线圈由高频振荡器供电,产生一个高频磁场。当测量线圈的磁力线从传感器外壳表面向外辐射时,传感器对面的金属被测件(齿轮盘)表面上感应出电涡流,其大小与被测件和测量线圈之间的间隙有关,当此间隙减小时,被测件上的感应电流增大,测量线圈的电感量减小,因而使振荡器的振幅减小;即传感器与被测件之间的相对位置的变化,导致振荡器的振幅随之相应变化,这样便可使位移的变化转换成相应振荡幅度的调制信号。对此信号进行一定的处理和测量,即可测得位移的变化。

涡流式位移传感器的输入(d)-输出(u)特性曲线见图2。

图2 涡流式位移传感器的输入-输出特性曲线

从图2可见:传感器从d1开始到d4为线性输出范围,线性输出的电压为-2~-20V。

传感器的线性范围与传感器探头直径有关。

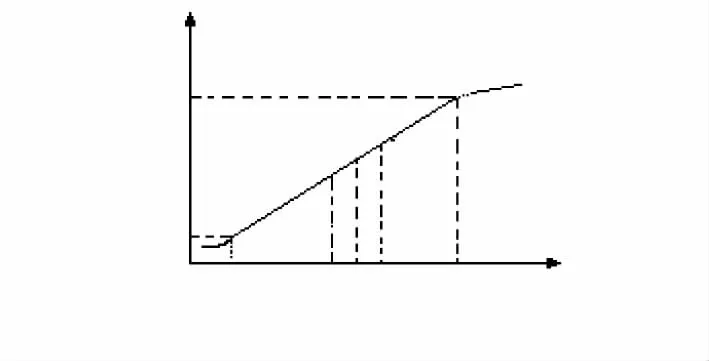

当旋转泵轴转动时,涡流传感器的输出波形见图3。

图3 涡流传感器的输出波形

1.2 反转监视器的工作原理

转速测量及反转监视器的工作原理见图4。

图4 转速测量及反转监视器的工作原理图

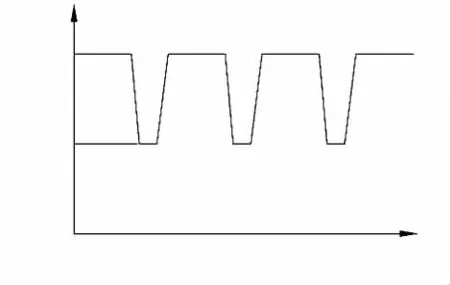

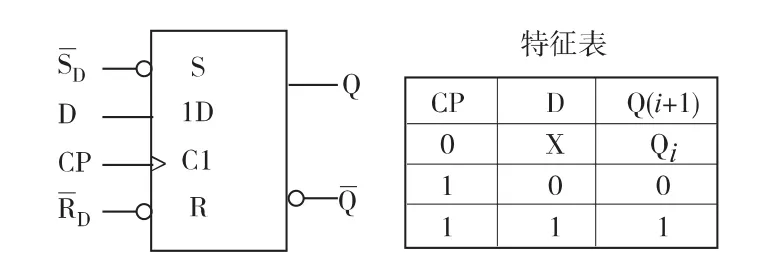

从传感器来的输入波形,通过施密特触发器进行波形整形,将输入波形整形成标准的方波信号;另一路信号与输入信号经整形后的方波输出,同时送入波形比较器进行反转测量。波形比较器实际上是一个D型触发器,其原理图和特征见图5。

图5 D型触发器原理图和特征表

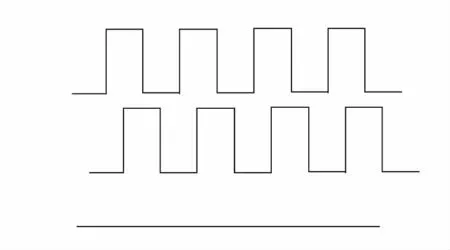

当泵轴以顺时针方向旋转时,测速齿轮总是先经过探头1,然后经过探头2。输入到D触发器输入端的波形图见图6。D触发器是一种上升沿触发器,根据图5的特征表和图6的输入1、输入2的波形时序,在输入2(接入CP端)处于上升沿时,输入1(接入D端)总是处于高电平“1”状态,所以输出端Q输出高电平“1”。

图6 旋转轴顺时针旋转时的波形

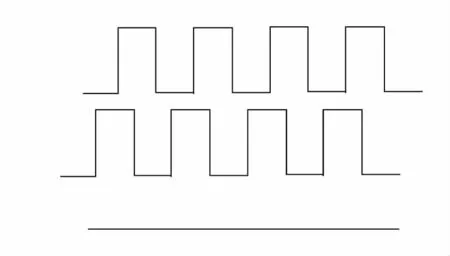

当泵轴以逆时针方向旋转时,先经过探头2,然后经过探头1,输入到D触发器输入端的波形图见图7。从图7中看出:在输入2(接入CP端)处于上升沿时,输入1(接入D端)总是处于低电平“0”状态,所以输出端Q输出低电平“0”,这样就实现了泵轴的反转测量。

图7 旋转轴逆时针旋转时的波形

2 传感器的安装和选型要求

2.1 探头安装角θs的确定

为了实现反转测量,要求D触发器的二路输入信号为正交信号,即二路方波信号的相位差为90°(是两个输入传感器的电气信号的相位差为90°,而不是两个传感器的物理安装位置为90°,电气信号的相位差和探头的物理安装位置相位差是两个完全不同的概念)。图8为探头安装位置图,两个探头安装的物理位置夹角θs与测速盘的齿数有关。为了确保二路输入信号的电气信号的相位差为90°,两个探头之间的夹角θs与测速盘齿数z按如下公式计算:

式中:n=0,1,2,3……,为转轴转过的圈数;z为齿数。一般情况下90°≤θs≤270°,夹角θs的允许误差为±30/z。

图8 探头安装位置图

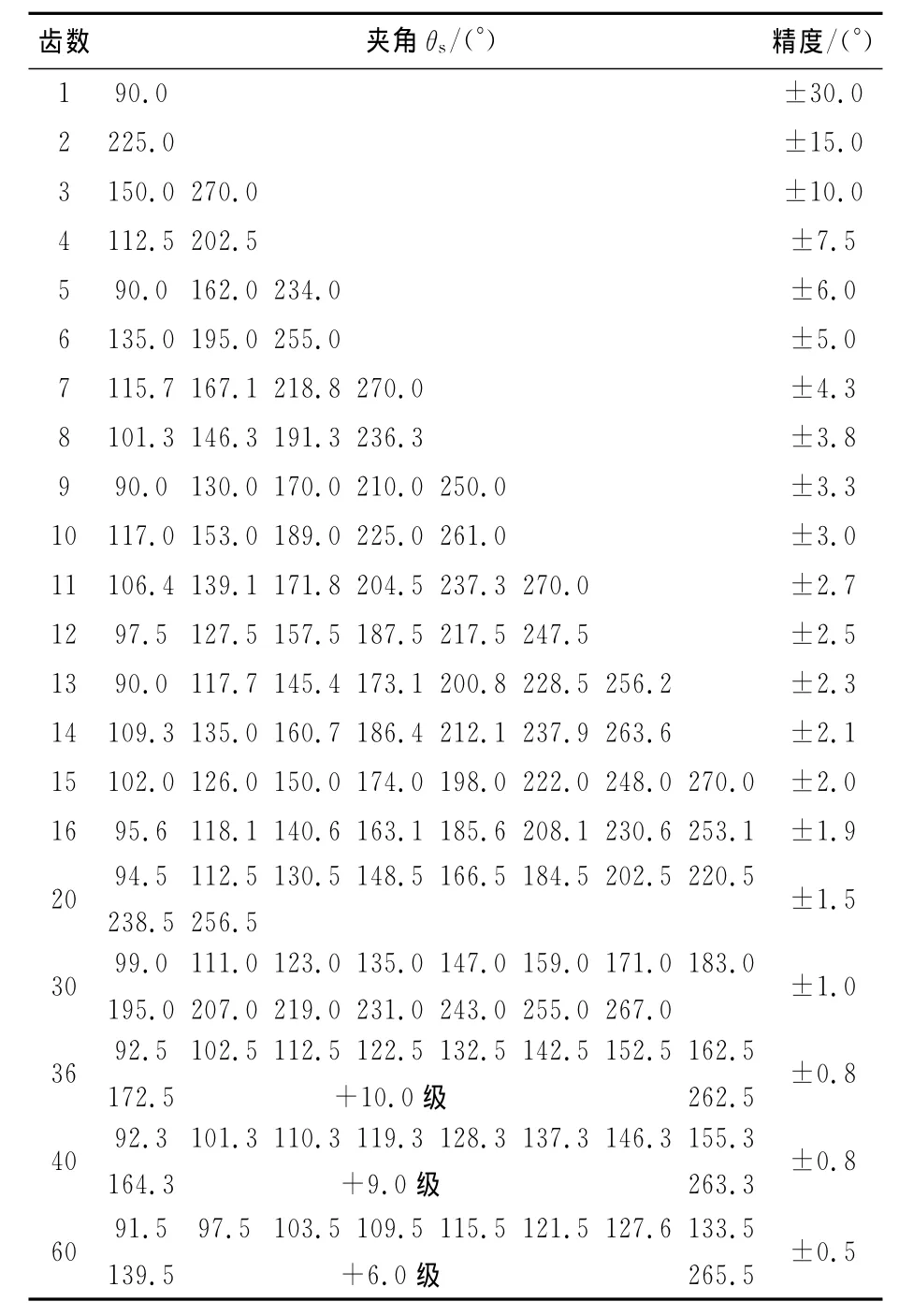

表1为齿数与探头安装夹角θs的关系表。

表1 齿数z与两探头夹角θs的关系表

从表1可以看出:如果泵轴齿数越多,夹角的可选方式就越多,但是对安装夹角θs的要求也越高,即对齿轮盘的加工精度要求也越高,例如:泵轴上被测齿轮盘的齿数为3,探头1与探头2之间的安装夹角为150°(或270°),且夹角误差应该在±10°之内。

2.2 传感器的选型要求

泵轴从正常转速到反转的过程中,肯定要经过转速“零”的过程,反转监视器本质上就是监测泵轴过“零”过程中的状态,并发出报警信号供运行人员监控旋转泵状态;所以选用的传感器一定不能使用在泵轴转速测量中经常使用的磁阻式转速传感器。这是因为磁阻式转速传感器的测量原理是切割磁力线的方式,其基本公式为:

式中:E为感应电动势,V;n为感应线圈匝数;ΔΦ/Δt为磁通量的变化率。

从式(2)可以看出:传感器产生的电动势E与传感器线圈的匝数,以及磁通量的变化率有关。由于传感器的线圈匝数为常数,因此E仅仅与磁通量的变化率有关,而磁通量的变化率正比于泵轴齿轮盘的转速,所以当泵轴转速接近于零时,传感器的输出电压也接近于零。由于线路上还存在噪声,因此此时整个测量系统的信噪比很差,误差很大,根本无法测量。一般情况下,对于测速齿轮(模数≥2)盘的测速系统中,只有在泵轴转速大于20r/min时,测速系统才能稳定、可靠地测量,所以这类传感器不能用于反转监视之用。

另外,光电传感器是接受光线反射来检测转速的,由于泵轴的轴承有润滑油等存在,测速的可靠性较差。

目前工程上泵轴转速测量还经常采用磁敏式转速传感器,此类传感器的供电电源是正电供电。反转监视器属于旋转机械监视保护仪表(TSI)的一个子系统,应该符合TSI系统的设计规范。我国的TSI仪表设计规范采用的是API670标准第三版,API670标准规定了所有的TSI仪表的传感器供电电源为-18~-24V,所以在此场合采用磁敏式测速传感器不符合这一标准,不宜采用。

电涡流式位移传感器是API670标准推荐的传感器,符合API670标准。从图2电涡流传感器的静态特性中可以看出:此类传感器可作为静态位移测量,传感器的电压输出幅值仅与探头和被测面的相对位置有关,而与泵轴的转速大小无关。从图3电涡流传感器输出波形中可以看出:泵轴的转速仅仅影响到波形的频率。所以选择电涡流传感器作为监测泵轴反转的传感器是非常合适的。

3 结语

旋转泵轴反转监测保护是一个非常重要的保护仪表,此仪表已在中核秦山三厂的多台泵上使用多年,效果非常好,确保了机组安全、稳定和可靠运行。

[1]中华人民共和国国家经济贸易委员会.DL/T 1012—2006火力发电厂汽轮机监视和保护系统验收测试规程[S].北京:中国电力出版社,2006.

[2]程卫国,杨明,陆文华.汽轮机超速保护的可靠性探讨[J].发电设备,1998,12(2):38-41.

[3]严可国,魏克严,李植,等.大型旋转机械监测保护故障诊断系统[M].北京:电力电子科技出版社,1994.