锅炉过热管开裂失效分析

吴旭炜,张永良

(1.国核电站运行服务技术有限公司,上海 200233;2.国核示范电站有限责任公司,山东威海 264300)

1 概况

某炼化厂锅炉在高温过热器炉管背火面发生泄漏,漏点位置集中于出口管束管道背火侧,且分布较均匀,裂缝外圈可见白色粉末状结晶,漏点位置未见明显的涨粗等变形。管道存在一定的变形弯曲,上侧为向火面,下侧为背火面,如图1所示。

图1 来样弯曲状态图

过热器炉管规格为φ38×3.5 mm,材质均为12Cr1MoVG,运行压力为6.03MPa,运行介质为水蒸气,主蒸汽运行温度为420~460℃。自2013年3月安装完成后运行至今,运行时间为3.75万h。

2 检验与测试

2.1 渗透检测

截取一段裂纹分布较集中的管道,对其内外壁分别进行着色渗透检测,检测结果如图2所示,左图为背火面内壁,右图为背火面外壁。

图2 背火面内壁及外壁着色渗透图

由图2可见,背火面内壁有3条较明显的裂纹显示,方向与轴线垂直,此外,同一轴线上还分布有十分密集的同方向细小裂纹和腐蚀坑;而背火面外壁只有3条较明显的裂纹显示,为内壁贯穿至外壁的裂纹。由此可以推断,裂纹是从背火面内壁萌生,而外壁的裂纹为内壁细小裂纹扩展后贯穿管壁所形成。

2.2 光谱分析

在管材上截取一段试样,在其截面上进行光谱分析。其中,Mn:0.51%(质量百分比),Cr:1.11%(质量百分比),Mo:0.29(质量百分比),V:0.20%(质量百分比)。对比GB/T 5310—2017 《高压锅炉用无缝钢管》化学成分,符合标准中12Cr1MoVG的化学元素成分,与业主提供材质相符。

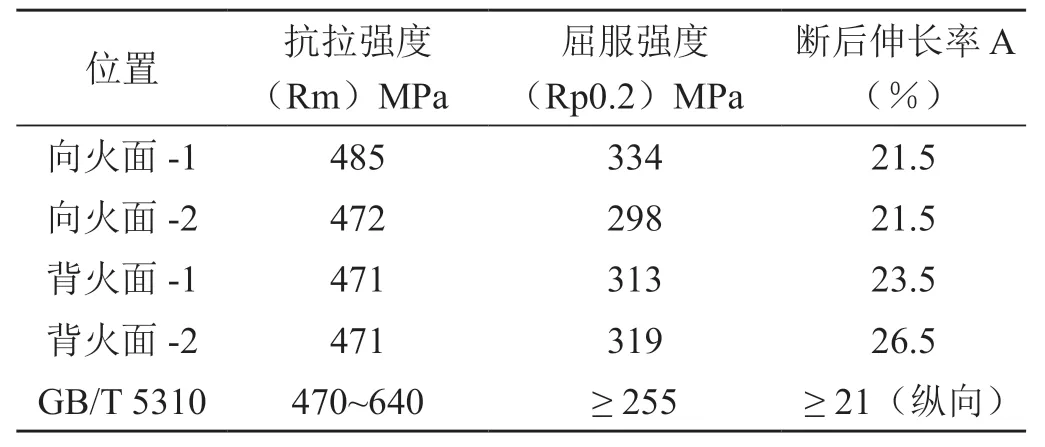

2.3 室温拉伸试验

在未开裂管材背火面及向火面各取2根纵向室温拉伸试样。对比GB/T 5310—2017 《高压锅炉用无缝钢管》拉伸标准数据,材料的抗拉强度、屈服强度、断后伸长率均符合要求,但抗拉强度接近要求下限值。室温拉伸试验结果如表1所示。

表1 过热管试样室温拉伸试验数据

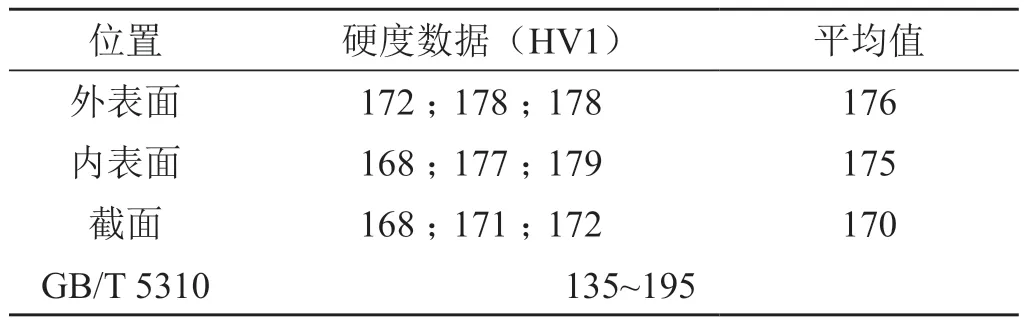

2.4 显微维氏硬度检测

在来样背火面外表面、内表面、截面位置各取1块试样进行显微维氏硬度试验。对比过热管道试样中维氏硬度标准数据,硬度值符合标准要求。显微维氏硬度结果如表2所示。

表2 过热管试样显微维氏硬度数据

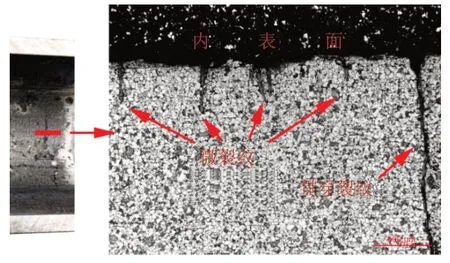

2.5 金相检测

在过热管外表可见裂纹处截取一段试样,在与裂纹垂直方向截面上进行金相分析。低倍下背火面内壁表面裂纹分布见图3,可见图上侧为背火面内壁表面,除了最右侧一条贯穿裂纹之外,还密集分布了多条深浅不一的微裂纹。内表面有少量氧化物,在贯穿裂纹表面存在腐蚀坑,裂缝内部充满氧化物,裂纹走向与内表面垂直,裂纹呈穿晶和沿晶的混合形态。微裂纹起始于腐蚀凹坑,裂纹内部充满氧化物,裂纹走向与背火面内壁表面垂直,裂纹呈穿晶和沿晶的混合形态,尾端圆润,为典型的应力腐蚀裂纹。

图3 背火面内壁表面裂纹分布(×50)

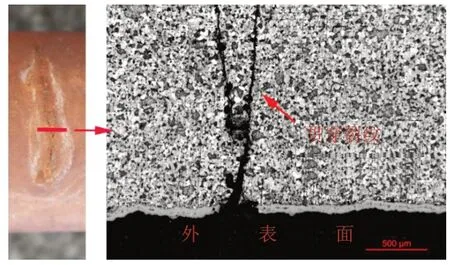

低倍下背火面外壁表面裂纹分布,如图4所示,图下侧为背火面外壁表面,此表面仅存在贯穿截面的裂纹,并未发现其他细小微裂纹。

图4 背火面外壁表面裂纹分布(×50)

对背火面内外壁裂纹分布情况的金相分析与之前渗透检测的推断一致,即裂纹从背火面内壁萌生,继而向背火面外壁扩展。

在一处背火面外壁开裂处进行金相分析,裂纹形貌见图5。可见裂纹走势较直,呈树枝状分叉形态。高倍下可见裂纹呈穿晶和沿晶的混合形态,见图6。

图5 背火面外壁表面裂纹形貌(×50)

图6 背火面外壁表面裂纹高倍形貌(×500)

截面心部组织形貌见图7,组织为铁素体+珠光体+贝氏体。

图7 截面心部组织(×500)

2.6 能谱分析

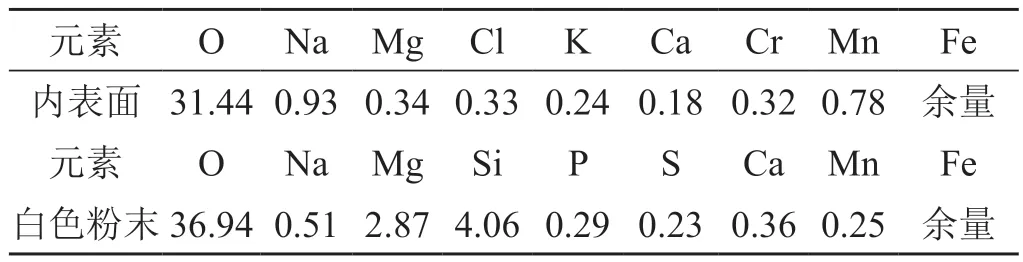

对过热管背火面内表面及外表面裂纹处白色粉末进行能谱分析,检测结果如表3所示。可见内表面除了较多的氧化物之外还存在Cl-,这类离子会对过热管内表面产生点腐蚀,形成腐蚀坑,并在应力造成的晶格破坏的条件下渗入金属基体,形成穿晶或沿晶腐蚀[1]。而在外表面裂纹处白色粉末发现含量较高的Mg2+和Ca2+,可能与锅炉水质量控制情况有关。

表3 能谱分析试验数据(wt%)

3 结论

1)根据化学分析及力学试验的结果可知,材料符合12Cr1MoVG相关技术要求。

2)根据着色渗透检测及金相分析结果可以推断,裂纹是从背火面内壁萌生。

3)根据管子弯曲方向可知,过热管背火面受到纵向拉应力的作用。

4)根据能谱分析结果可知,管内壁存在腐蚀性Cl-。

综上,该过热管的开裂满足产生应力腐蚀的要素,即管内存在的腐蚀性介质和背火面管壁受到的拉应力,两者长期作用在背火面内壁形成点腐蚀,继而萌生裂纹,不断扩展,最终从外壁贯穿。

对于过热管背火面的应力分析可知,过热管背火面管壁整体受到的是拉应力,但外壁受到的拉应力要大于内壁的拉应力,而裂纹之所以是从内壁起始是由于管内介质所携带的腐蚀性离子与应力叠加的结果。因此,可以加强对水质控制的管理,尽可能减少Cl-等腐蚀性离子的危害,同时还可以排查相关炉管是否受到异常机械应力或结构热应力的影响,避免炉管长期处于异常的应力状态下服役。