注射成型参数对透明制品双折射影响仿真研究

岳钦杨,谢春稳

(1.泰瑞机器股份有限公司,浙江 杭州310018;2.北京化工大学机电工程学院,北京100029)

0 前言

近年来,透明塑料制品得到了非常广泛的应用。在透明制品的注射成型过程中,聚合物熔体以高速、高压的方式迅速充满整个模腔,熔体层之间存在着很大的剪切应力和法向应力,由于冷却过程中温度的迅速下降,当温度降到玻璃化温度以下时,来不及松弛的应力被“冻结”在制品中,形成流动残余应力[1]。同时,由于成型过程中快速不均匀冷却使得制品各个部位经历的收缩变形也不一样,从而形成热应力,脱模时未松弛的热应力称为热残余应力。流动残余应力和热残余应力相互影响,在制品中形成复杂的应力分布状态。

制品内部的残余应力会使制品产生一定程度的各向异性。当一束偏振光透过含有残余应力的透明塑料制品时,会出现寻常光和非寻常光,两种光在制品中传播的速度有快慢差异,经过传播路径上的积累,会产生光程差,出现双折射现象。对于无定形透明聚合物来说,双折射是表征聚合物冻结分子取向和残余应力的有效方法,也可作为一种聚合物注塑制品的微观形态结构特征,是制品各向异性的体现[2]。在工程实践中,双折射也是塑料光学元件面临的主要成型问题之一。双折射会使透过光学元件的光线产生相位差,在成像时出现双重影像,且很难通过像差矫正来完全消除,严重影响塑料光学元件的成像品质和光学性能[3]。许多学者采用了数值分析的方法分析了注射成型工艺参数对制品双折射分布的影响[4-6],但是这些研究大多是基于二维的分析模拟,无法反映聚合物熔体真实的流动状态对双折射的影响。Can Weng等[7-8]采用3D模拟的方法分析了成型工艺参数和制品的微结构形状对最大双折射的影响,最大双折射虽然在一定程度上可以反映制品的性能,但是并不能说明制品整体的双折射水平和分布状况。

本文运用Moldflow翘曲模块中“3D网格双折射分析”功能对透明塑料制品的成型过程进行了模拟,研究了成型工艺参数对制品平均双折射性能的影响。为光学塑料制品成型模具设计及工艺参数设置提供参考,缩短产品开发周期和节约试制成本。

1 模拟实验

1.1 实验制品模型

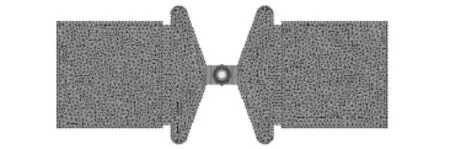

实验制件为正方形平板模型,模具采用一模两腔,几何尺寸为:长×宽×厚=60mm×60mm×2mm,本制品采用扇形浇口,为方便建模和分析,将浇口最为制品的一部分进行模拟。实验采用四面体网格模型进行3D模拟,划分后的节点总数为17998,网格单元总数为91617。几何模型与网格划分如图1所示。

图1 制品几何模型和网格划分Fig.1 Geometrical model and mesh of the part

1.2 材料选择

本实验材料选择Polystyrene Australia公司的聚苯乙烯(PS),牌号为Austrex 555。材料经过光学性能测试,分析结果中包含偏振光通过制品时形成的光程差和相位差。

2 工艺条件

2.1 工艺参数以及正交实验的选择

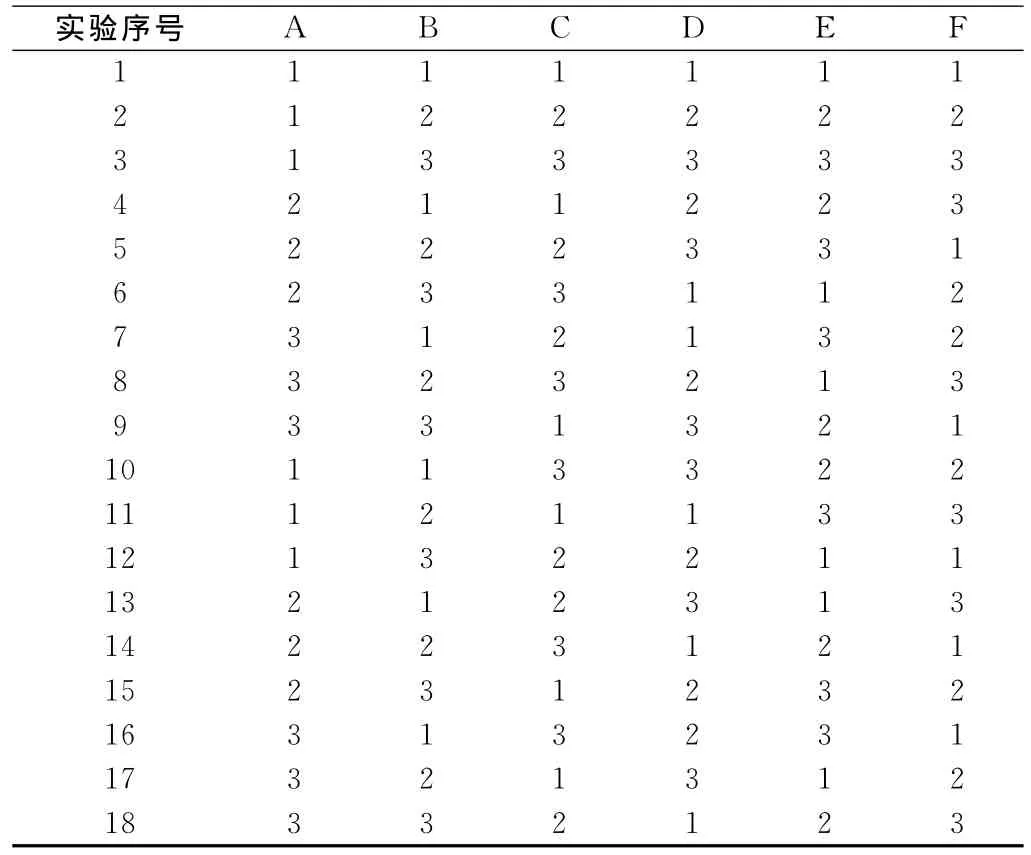

本实验采用6因子3水平的正交实验方法,实验因子分别为熔体温度、模具温度、充填速率、保压压力、保压时间和冷却时间,各因子分别适当地确定3个水平,因素水平的设置见表1。选用正交表L18(37)正交实验,实验设计如表2所示。

表1 工艺参数及水平Tab.1 Processing parameters and their levers

2.2 双折射值计算方法

表2 正交实验表Tab.2 Orthogonal experiment table

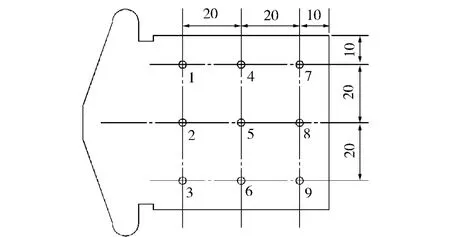

在正方形制品上均匀标示9个点,点的位置如图2所示。分别计算每组工艺条件下制品待测点上的双折射值,并对9个测量点的双折射求平均值。需要说明的是由软件直接得到的计算结果是透过制品厚度方向的光程差,光程差除以厚度便可得出双折射值。

图2 选取的测量点位置Fig.2 The selected measurement position

3 结果与讨论

3.1 正交实验结果分析

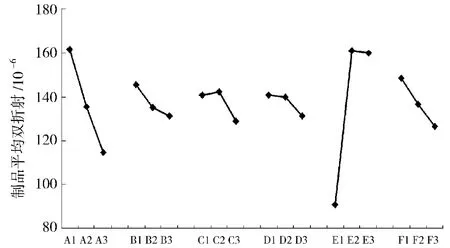

由模拟得出的制品平均双折射数据计算均值,所得结果如表3所示。由表3可绘制出工艺参数对制品平均双折射的影响曲线图,如图3所示。

由图3可以看出保压时间和熔体温度对制品的平均双折射性能影响最为明显,制品的平均双折射随保压时间的增加而增大,随熔体温度的升高而减小;模具温度和冷却时间对制品平均双折射也有一定程度的影响,提高模具温度和延长冷却时间都会促进制品中应力松弛,从而降低双折射;保压压力和充填速率对制品平均双折射的性能影响不明显。

表3 平均双折射值的均值分析×10-6Tab.3 The average value of birefringence ×10-6

图3 工艺参数对平均双折射的影响趋势Fig.3 Effect of processing parameters on average birefringence

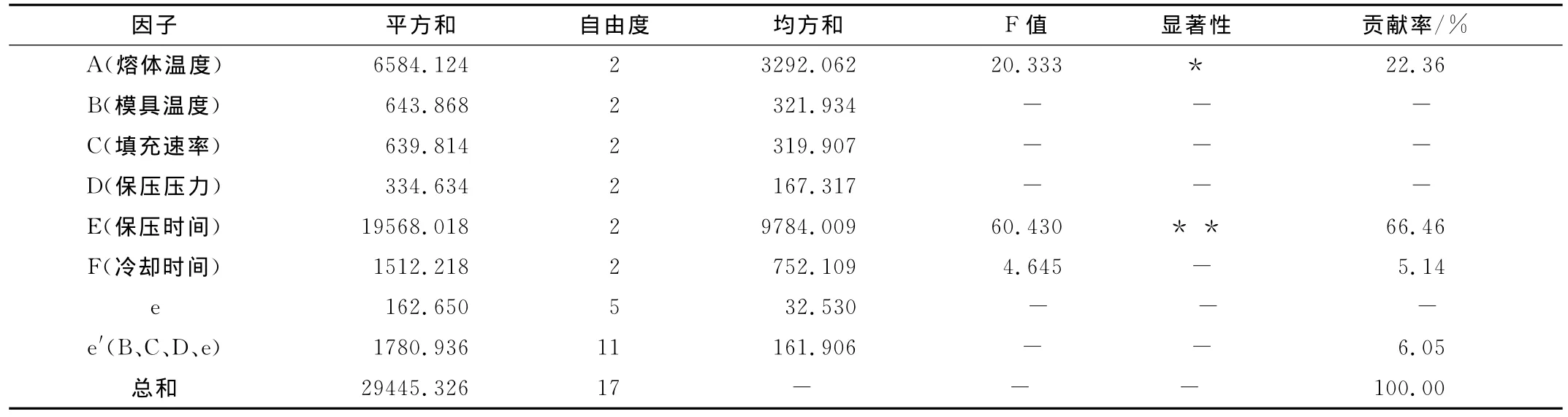

为了进一步考察各因素对平均双折射的影响程度,文章对模拟结果进行了方差分析,分析结果如表4所示。由表4可知,保压时间和熔体温度对制品平均双折射的贡献率分别为66.46%和23.36%,冷却时间的贡献率为5.14%,而模具温度、填充速率以及保压压力对制品平均双折射的贡献率很小,均在5%以下。由方差分析得出各因素对制品平均双折射影响程度由强到弱排列为:保压时间>熔体温度>冷却时间>模具温度>填充速率>保压压力。

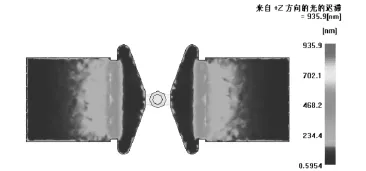

按照制品平均双折射越小越好的原则,最佳工艺组合是:A3/B3/C3/D3/E1/F3,即熔体温度215℃、模具温度70℃、填充速率60cm3/s、保压压力为注射压力的90%、保压时间3s以及冷却时间25s。按照最佳工艺组合进行模拟实验,计算出的制品平均双折射值为50.5×10-6,低于其他各组试验结果。偏振光垂直透过制品形成的光程差分布如图4所示,由图4可以看出,最佳工艺条件成型的制品整体双折射水平较低,仅在浇口附近区域出现较大的双折射值。

表4 方差分析表Tab.4 Square error analysis table

3.2 单因素实验

由方差分析得到保压时间与熔体温度对制品的平均双折射水品影响最为明显,本文采用单因素实验的方法对其具体影响规律进行探讨。单个工艺参数取值如表5所示,其中保压时间设定6组实验,熔体温度设定5组实验。单个因素变化时,其他工艺参数设定为已得出的最佳工艺组合中的值。

图4 最佳工艺的制品光程差分布Fig.4 The distribution of retardation with the optimized processing parameters

表5 单因素工艺参数设定Tab.5 Variations of signal processing parameters

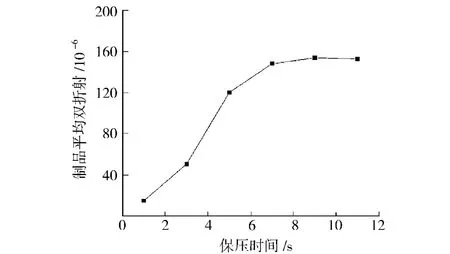

图5 保压时间对制品平均双折射的影响Fig.5 Influence of holding time on average birefringence of the part

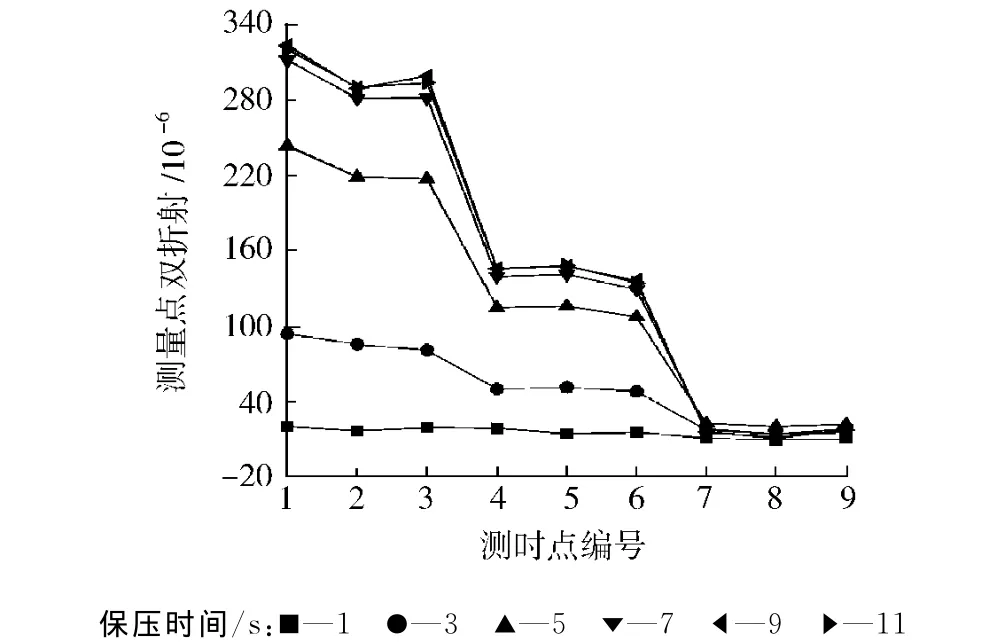

由图5可以看出,随着保压时间的增长,制品的平均双折射迅速增大,但是当保压时间大于7s时,保压时间对平均双折射的影响已经十分微弱。这是因为型腔充满后冷却收缩为新的熔体流入提供了空间,保压时间的延长增加了高分子熔体变形取向的时间,残余分子取向和和流动应力也会随之增大。当保压时间大于7s时,浇口已接近凝固,延长保压时间不再引起模腔内熔体的流动和剪切,因此浇口冷却后的保压时间对双折射的影响也较小。为了更加清楚保压时间对制品双折射的影响机理,以测量点的编号为横坐标,测量点的双折射值为纵坐标作图,考虑保压时间对各测量点双折射值的影响,如图6所示。由图6可以看出,保压时间对距浇口距离较近的点1、点2以及点3的双折射值影响十分明显,不同的保压时间甚至会使双折射值发生十多倍的变化,而对距浇口距离较远的点7、点8和点9,改变保压时间基本上不会引起双折射值的变化。由此可以看出,保压时间主要是通过影响近浇口区域的双折射值来影响制品整体双折射水平。

图6 保压时间对各测量点双折射的影响Fig.6 Influence of holding time on birefringence of the measured points

图7 熔体温度对制品平均双折射的影响Fig.7 Influence of melt temperature on average birefringence of part

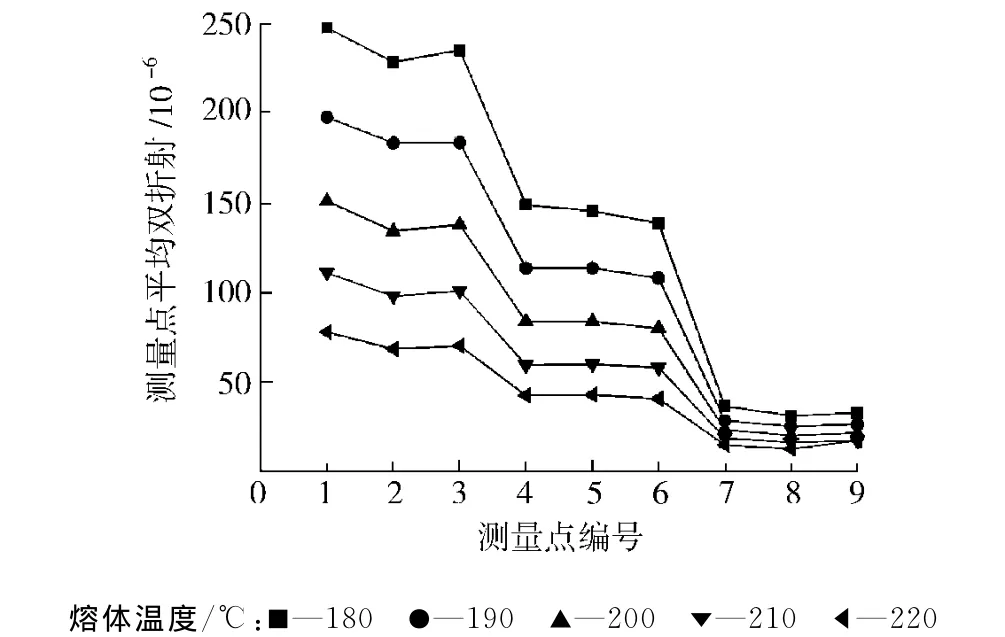

图7是不同的熔体温度对制品平均双折射值的影响曲线,可以看到随着熔体温度升高,制品平均双折射值明显变小。这是因为随着熔体温度的升高,熔体的黏度减小,充模时熔体的剪切作用减弱,另外高的熔体温度使熔体的有效松弛时间降低,在充模过程中形成的取向及应力可以在熔体固化前有较大程度松弛[9]。图8是熔体温度对各测量点双折射的影响曲线,由图8可以看出,在流动方向上,双折射值呈逐渐减小的趋势,这和一些实验所测得的结果[10-11]也是相符的。熔体温度不但对距浇口较近的点1、点2以及点3的双折射值影响显著,对距浇口较远的点7、点8以及点9的双折射值影响也十分明显。因此,熔体温度是通过影响制品整个区域的双折射值来影响制品平均双折射水平的。

图8 熔体温度对各测量点双折射的影响Fig.8 Influence of melt temperature on birefringence of the measured points

4 结论

(1)本文采用正交实验法得到透明聚苯乙烯平板的成型最佳工艺参数为熔体温度215℃,模具温度70℃,填充速率60cm3/s,保压压力为注射压力的90%,保压时间3s,冷却时间25s。方差分析表明,保压时间是影响制品平均双折射的最重要因子,它对平均双折射值的贡献率为66.46%;其次为熔体温度,贡献率为23.36%;模具温度、保压压力和冷却时间对平均双折射值的影响较小。

(2)对于制品的平均双折射值,各因素影响的排列顺序为:保压时间>熔体温度>冷却时间>模具温度>填充速率>保压压力。

(3)保压时间仅对近浇口区域的双折射值影响显著,熔体温度则对制品整个区域的双折射值有较大影响。在制品的各项性能满足要求的情况下,应采用尽可能采用高的熔体温度和短的保压时间。

[1]Wimberger-friedl R. The Assessment of Orientation,Stress and Density Distribution in Injection-molded Amorphous Polymers by Optical Techniques[J].Progress in Polymer Science,2002,20:369-401.

[2]Isayev A I.Orientation Development in the Injection Molding of Amorphous Polymers[J].Polymer Engineering and Science,1983,23(5):271-284.

[3]陈智勇.Moldflow 6.1注塑成型从入门到精通[M].北京:电子工业出版社,2009:265-266.

[4]Baaijens F P T.Calculation of Residual Stresses in Injection Molded Products[J].Rheologica Acta,1991,30:284-299.

[5]Roberto Pantani.Validation of a Model to Predict Birefringence in Injection Molding[J].European Polymer Journal,2005,41:1484-1492.

[6]Shia Chung Chen,Yung Cheng Chen.Effect of Process Conditions on Birefringence Development in Injection-Molded,Parts 1.Numerical Analysis[J].Journal of Applied Polymer Science,1995,55:1757-1769.

[7]Can Weng,W B Lee,S To,et al.Numerical Simulation of Residual Stress and Birefringence in The Precision Injection Molding of Plastic Microlens Arrays[J].International Communications in Heat and Mass Transfer,2009,36:213-219.

[8]C Weng,W B Lee,S To.A Study of The Relevant Effects on The Maximum Residual Stress in The Precision Injection Moulding of Microlens Arrays[J].Journal of Micromechanics and Microengineering,2010,20:1-11.

[9]韩 健,刘春太,杜云海,等.注射成型聚苯乙烯制品双折射的光弹测试与分析[J].中国塑料,2008,22(1):81-85.Han Jian,Liu Chuntail,Du Yunhai,et al.Measurement and Analysis of Birefringenee Distribution in Injection Molded Polystyrene Parts by Photoelasticity Method[J].China Plastics,2008,22(1):81-85.

[10]黄峡宏,周持兴,曹阳根.注射成型聚苯乙烯的取向和残余应力[J].高分子材料科学与工程,2000,16(5):131-133.Huang Xiahong,Zhou Chixing,Cao Yanggen.Orientation and Residual Stresses in Injection-Molded Polystyrene[J].Polymeric Materials Science & Cngineering,2000,16(5):131-133.

[11]闫辰光.无定形聚合物注塑制品双折射行为的实验研究[D].郑州:郑州大学,2007:21-24.