滚塑成型工艺加热阶段的数值研究

刘学军

(北京工商大学材料与机械工程学院,北京100048)

0 前言

滚塑工艺的成型周期主要受外部环境与模具的对流换热、内部空气和塑料粉末的混合物与模具的对流换热、塑料层的熔融与固化相变等多方面的影响。为此,对滚塑成型工艺建立一个准确的流动与传热的理论模型,然后通过数值计算对其进行模拟就显得尤为重要。这种数值模拟可以研究多个滚塑参数对其成型周期的影响,从而为滚塑成型工艺的最优化提供理论依据。

郭同凯[1]和高镱等[2]分别为滚塑成型工艺建立了传热模型。但都没有给出任何理论分析解或数值计算结果。高桂天等[3]为卡车翼子板的滚塑成型工艺建立了一个简单的一维热传导及熔融相变的传热模型。他们根据这个模型给出了加热时间的理论计算结果,并将其与实验结果相比较。何跃龙等[4]对一个圆柱形塑料制品的滚塑工艺建立了一维的传热模型。根据该模型给出了模具加热时间、塑料粉末熔融烧结时间以及温度场的理论分析解。

Gogos等[5]对一个球形中空制品的滚塑成型工艺的加热阶段建立了一维瞬态的传热模型,利用有限差分法对其进行了真正的数值计算。在该模型里,他们假设塑料粉末是均匀混合的。在加热阶段,塑料粉末只有一个作为集总参数的温度在随时间变化。计算区域只包含模具本身,不包括塑料粉末和内部空气,但在模具内壁面处建立了模具与塑料粉末之间的热平衡方程。笔者认为该传热模型有以下几个方面需要改进:(1)塑料粉末的导热率比较小,因此忽略其内部热阻对其采用集总参数法会产生较大的误差。(2)由于计算区域不包括内部空气,因此该模型无法计算出加热阶段内部空气的温度。(3)该模型需要估计模具内部的对流换热系数,这带有较大的不确定性。

本文将对球形中空塑料制品的滚塑成型工艺的加热阶段建立一个更接近于实际的传热模型。在这个模型里,计算区域将扩大到包括模具、黏附在模具内壁面的塑料粉末层以及内部空气,这样内部空气的温度随时间的变化规律也就可以计算出来。由于这是耦合换热,因此模型中不再出现内部的热边界条件,内部的对流换热系数也就不再需要估计。本文将利用有限容积法通过Fluent软件对文献[6]中的三种实验条件进行数值模拟,并将计算结果与该文献中的实验结果进行比较,以验证本模型的准确性。最后再应用此模型分别对不同外部加热温度、外部对流换热系数以及塑料粉末层厚度的情形进行数值计算,以研究这些参数对滚塑成型工艺加热时间的影响,并得出了一些有益的结论。

1 流动与传热模型

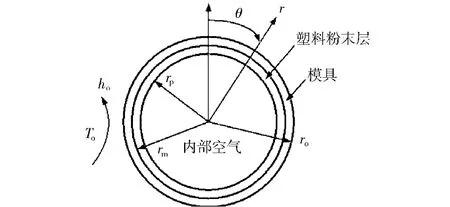

本模型假设在整个滚塑成型过程中,塑料粉末总是紧密地贴附在模具内壁面上形成一层均匀的塑料导热层。即不考虑塑料粉末以及随后熔融塑料的流动,但考虑内部空气的流动。这个假设与实际情况之间具有一定的偏差,本文后面将此模型的计算结果与实验结果相比较可以证明该假设所带来的误差在工程上仍是可以接受的。如图1所示,本模型的计算区域包括模具、塑料粉末层以及内部空气,将模具的导热、塑料粉末层的导热和随后的熔融以及内部空气的自然对流换热耦合起来求解。考虑到此球形计算区域沿经度方向的对称性,因此这是一个二维瞬态的传热学问题,即所有的计算物理量都是时间坐标t和空间坐标(r,θ)的函数。

图1 滚塑成型工艺加热阶段的流动与传热模型Fig.1 Heat transfer and fluid flow model of heating phase of rotational molding

对于模具,其控制方程是二维瞬态的导热方程。外壁面(ro)的边界条件为第三类热边界条件,内壁面(rm)的边界条件为热流密度连续条件。对于塑料层,其控制方程也是二维瞬态的导热方程。内、外壁面(rp,rm)的边界条件均为热流密度连续条件。塑料层的熔融相变将采用Enthalpy-porosity方法来计算。这种方法不直接跟踪熔融界面的移动,而是根据熵平衡在每一次迭代中计算液态相的百分比(介于0和1之间)。详细内容可参见文献[7]。

对于内部空气,其流动和传热模式为自然对流换热。控制方程为二维瞬态层流的连续性方程、动量方程和能量方程。其壁面(rp)上采用无滑移速度边界条件和热流密度连续条件。在以上所有方程中除内部空气的密度之外,均采用常物性假设。考虑到在整个加热过程中,内部空气的温度变化比较大,为保证计算结果的准确性,本模型不采用自然对流的Boussinesq假设,而是把内部空气当成是密度随温度变化的理想气体。

2 计算参数的确定

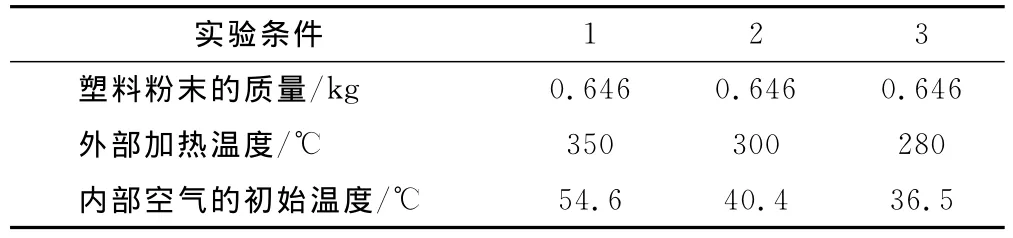

笔者将采用本文的理论模型去数值模拟文献[6]中的3种实验条件,如表1所示。

表1 计算的3个实验条件Tab.1 Three experimental conditions calculated

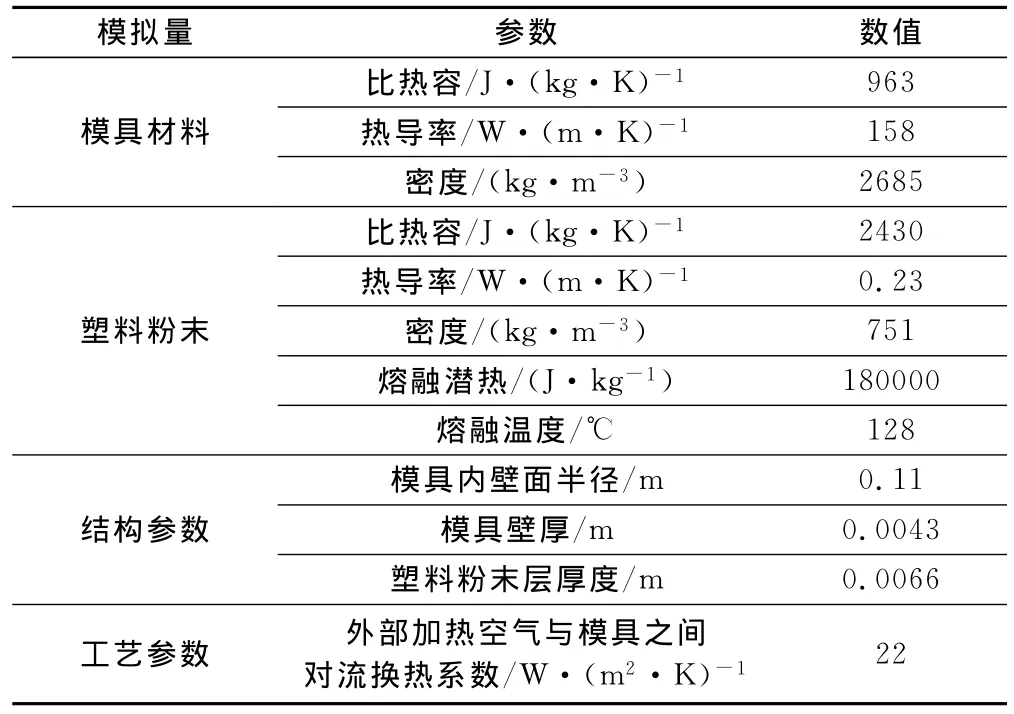

在对以上3个实验条件进行数值模拟时,本文将采用与文献[6]完全相同的物性参数、结构参数以及工艺参数(如表2所示)以保证计算结果与实验结果的可比性。

3 Fluent软件的设置

在Fluent应用程序中选择瞬态的二维平面层流模型,并选择melting/solidification模块。在设置环境条件时,需要将竖直方向上的加速度设为-9.8m/s2以考虑内部空气自然对流的影响。在设置空气物性时,要选择理想气体。计算采用SIMPLE算法[8]。为保证瞬态问题数值解的稳定性,在沿时间方向上的差分格式采用一阶全隐格式。关于松弛因子,压力项采用0.3,密度项、体积力项和能量项都采用1,动量项采用0.5,液态相百分比采用0.8。时间步长设为5s,每一个时刻的迭代次数设为90次。计算结果表明90次的迭代可保证每一个时刻的速度残差不超过10-3,温度残差不超过10-9,且熔融开始后,塑料层中液态相百分比的相对变化不会超过千分之一。

表2 数值模拟所采用的参数Tab.2 Parameters for numerical simulation

在迭代计算过程中,当模具内壁面温度升高到塑料粉末的熔融温度时,液态相的百分比开始大于0,这表明塑料粉末开始熔融。随后液态相的百分比随时间越来越大。当其值达到1时,说明全部塑料粉末都已经熔融完毕,加热过程结束,此时即可终止迭代。

4 数值计算结果及分析

4.1 计算结果与实验结果的比较

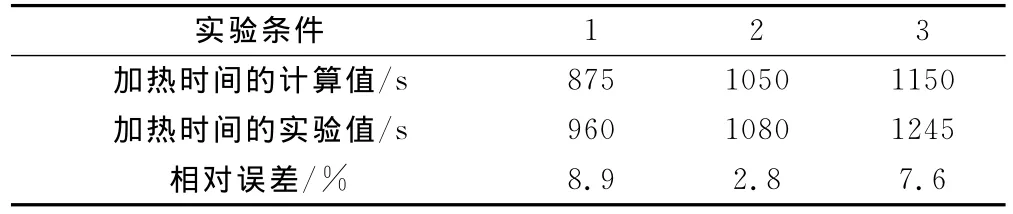

首先应用本文的理论模型对表1所列的三种实验条件进行数值模拟。表3中给出了本文模型计算所得的加热时间与文献[6]中实验所得的加热时间相比较的结果。加热时间是指从装有塑料粉末的模具在加热室里开始受热直到所有塑料粉末都已熔融沉积在模具内壁面为止所花费的时间。

从表3中可以看出对于加热时间来说,本模型的计算结果与文献[6]中的实验结果吻合得较好。在3种实验条件下,最大的相对误差不超过9%,在文献[3]中,理论加热时间与实际加热时间的相对误差为13.8%,仍认为在工程允许的范围内,本文计算的相对误差更小,从而证明了本文模型的准确性。从该表还可以看出计算所得的加热时间比实测的加热时间都要短,本文认为造成该误差的主要有两个原因:(1)本文假设自始至终塑料粉末都均匀紧密地黏贴在模具的内壁面上,这样塑料粉末与模具内壁面之间始终是以纯导热方式来进行传热。但实际的情况是塑料粉末和内部空气的混合物与模具内壁面进行对流换热。因为该对流换热是在一个封闭空腔内进行的,因此其换热系数很小,不会超过5W/(m2·K)[5-6]。也就是说,本文的模型在一定程度上过分地强化了模具内壁面向塑料粉末的传热,因此使得计算所得的加热过程提前结束。(2)文献[6]通过一套测量系统来连续地监测模具内部的空气温度。当该空气温度开始急剧增大,即认为所有的塑料粉末已经完全熔融沉积,此时所测得的时间即为整个加热过程所花费的时间。本文认为用这样的方法来判断塑料粉末完成熔融在时间上可能有一定的滞后,也就是说文献[6]所测得的加热时间可能比实际值要稍微长一些。

表3 加热时间的计算值与实验值的比较Tab.3 Comparison of calculated results of heating time with experimental results

图2 模具外壁面温度的计算值与实测值的比较Fig.2 Comparison of calculated values with experimental values of mold temperatures

图3 内部空气温度的计算值与实测值的比较Fig.3 Comparison of calculated values with experimetal values of internal air temperatures

图2和图3分别显示了对于实验条件1,本模型计算所得的模具外壁面温度和内部空气温度与文献[6]中相应的实测值相比较的结果。可以看出这两个温度的数值计算结果与实验结果吻合得也比较好,这从另一个侧面进一步证实了本文理论模型的准确性。从图2可以看出,模具外壁面温度的计算值在整个加热过程都要低于实测值。造成这个误差的主要原因可能还是如前所述。在本文模型中,模具的内壁面与塑料粉末层总保持紧密接触,即模具与塑料粉末层之间的热阻比实际情况偏小。因此在加热过程中就有更多的热量传给了塑料粉末层和内部空气,而留给模具本身的热量相对较少,因此计算出来的模具温度就比实际值偏低一些。而获得较多热量的塑料粉末层则能更快地完成熔融,从而使得理论上的加热过程比实际提前结束。另外同样也获得较多热量的内部空气理论上温升就会较快,这也解释了为什么在图3中内部空气温度的计算值随时间增大的速率要高于实测值。但在加热过程的最后大约300s,该计算值随时间增大的很慢,无限地趋近于塑料粉末的熔融温度128℃,这一点也与实测的内部空气温度随时间的变化规律有一些差别。对于实验条件2和3,从表3可以看出其加热时间的计算值与实测值之间的相对误差比实验条件1更小,因此可以推断其模具外壁面温度和内部空气温度的计算值与实测值之间应该都吻合得比实验条件1更好,对这两个实验条件就没必要再做上述的比较。

4.2 外部加热温度和对流换热系数对加热时间的影响

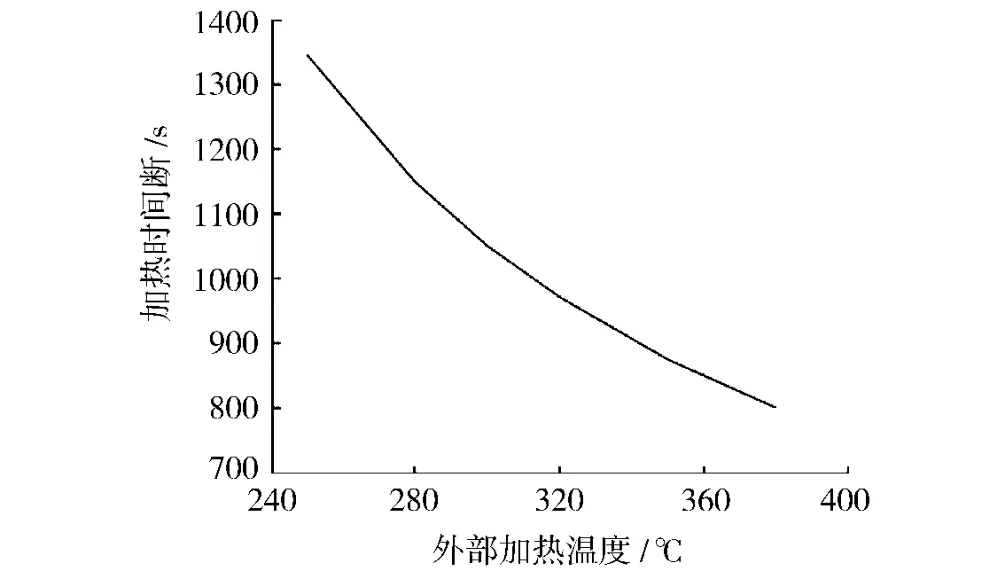

首先采用与表2中完全相同的计算参数,只是将加热温度从250℃增大到380℃,把数值模拟的结果画在图4中以表示外部加热温度对滚塑工艺加热时间的影响。从图4可以看出加热时间随加热温度的增大而减少,但在加热温度超过300℃后,加热时间随加热温度的增大而减少的速度变得越来越慢。也就是说,尽管提高外部加热温度确实可以缩短滚塑工艺的加热时间,但在加热温度超过300℃后,该措施的有效性就变得越来越差。实际上如果加热温度太高,塑料粉末就容易发生氧化,致使滚塑制品的力学性能变差。因此从加热的有效性以及力学性能的强化这两方面来综合考虑,合适的外部加热温度应该是300℃左右。

图4 加热时间随外部加热温度的变化Fig.4 Variation of heating time with outer heating temperature

加热时间(t)由两部分组成,一部分是将模具从室温加热到塑料粉末熔融温度所花费的时间(t1),另一部分是塑料粉末从刚开始熔融到全部完成熔融所花费的时间(t2)。很显然t=t1+t2。上述计算结果表明对于加热 温 度 250 ℃ 的 情 形,t1/t = 48.3%,t2/t=51.7%;对于加热温度380 ℃的情形,t1/t=41.2%,t2/t=58.8%。通过两种情形的对比可以发现随着加热温度的提高,塑料粉末的熔融时间在整个加热时间中所占的百分比明显增加。这说明造成高温加热有效性变差的主要因素是塑料粉末的熔融过程拖累了整个加热过程的结束。这可能是由于在较高的加热温度下,更多的热量被模具吸收走,而留给塑料粉末用于熔融的热量却增加的不多,致使整个熔融过程不能很快结束。总而言之不能单纯地通过提高外部加热温度来缩短滚塑工艺的加热时间,而要采取一些其他的辅助措施。比如可以在塑料粉末开始熔融的时候,采用模具内部加热的方法来加快塑料粉末的熔融过程。

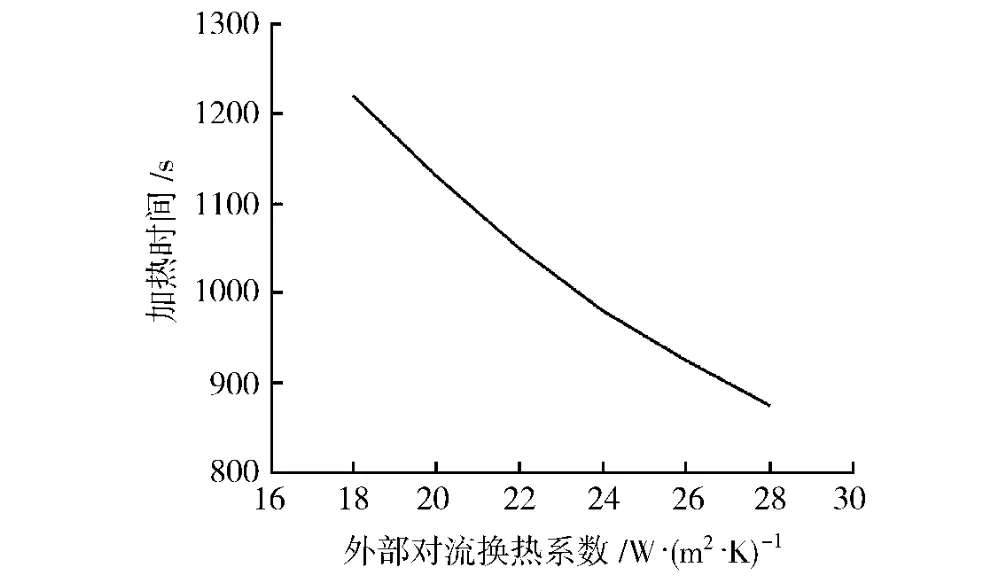

接着本文采用与表2相同的计算参数,将外部加热温度定为300℃,将外部对流换热系数从18W/(m2·K)依次增大到28W/(m2·K),把数值模拟的结果画在图5中以表示外部对流换热系数对滚塑工艺加热时间的影响。从该图可以看出加热时间随外部对流换热系数的增大而减少,但在对流换热系数超过22 W/(m2·K)之后,加热时间随之减少的速度也开始逐步放缓。但与图4相比,可以看出图5中曲线的弯曲程度并不严重,这说明采用增大外部对流换热系数的方法比采用提高外部加热温度的方法能更有效地缩短滚塑工艺的加热时间。可以通过改变外部加热方式、改进模具的表面结构等措施来提高外部对流换热系数。

4.3 塑料粉末层厚度对加热时间的影响

图5 加热时间随外部对流换热系数的变化Fig.5 Variation of heating time with outer convective heat transfer coefficient

采用与表2完全相同的计算参数,并将加热温度保持为300℃。然后应用本文计算模型分别对不同的塑料粉末层厚度的情形进行数值模拟,将其结果画在图6中以表示滚塑成型工艺的加热时间随塑料粉末层厚度的变化规律。从该图可以看出随着塑料粉末层厚度的增大,需要的加热时间也越来越长。另外还可以看出图中曲线的斜率越变越大,这说明加热时间并不按线性关系随塑料粉末层厚度增加,而是随该厚度以越来越快的速度急剧增加。也就是说对于厚度较大的塑料制品,其滚塑成型工艺的时间成本会增大很多,因此滚塑成型的塑料制品的厚度应设计得尽可能的小。但另一方面,为提高塑料制品的强度,又希望其厚度能比较大。所以采用滚塑成型工艺的设计者应综合考虑塑料制品的成本及强度这两方面的要求才能确定合适的塑料制品厚度。

图6 加热时间随塑料粉末层厚度的变化Fig.6 Variation of heating time with thickness of plastic powder layer

5 结论

(1)本文为滚塑成型工艺的加热阶段建立了一个新的理论模型。该模型将模具的导热、塑料粉末层的导热和随后的熔融相变,以及内部空气的自然对流换热耦合起来求解。在该模型中,采用有限容积法并通过Fluent软件对滚塑成型工艺的加热阶段进行了数值模拟。计算所得的加热时间、模具温度和内部空气温度与文献[6]中的实验结果都吻合得较好,从而验证了本文理论模型的正确性。

(2)提高外部加热温度可以缩短滚塑成型工艺的加热时间。但在加热温度达到300℃时,继续增大外部加热温度,加热时间减少的速度明显变慢,即通过提高加热温度来缩短加热时间的有效性开始变差。

(3)增大外部对流换热系数也可以缩短滚塑成型工艺的加热时间。但在对流换热系数超过22W/(m2·K)之后,加热时间随之减少的速度开始逐步放缓。与提高外部加热温度相比,增大外部对流换热系数能更有效地缩短加热时间。

(4)随着塑料制品厚度的增大,滚塑成型工艺的加热时间会急剧增加,即采用滚塑工艺的制造成本会大大增加。

[1]郭同凯.旋转模塑过程的热交换计算机模拟系统[J].新技术新工艺,1997,(3):7-9.Guo Tongkai.Heat Transfer Computer-simulating System of Rotational Molding Process[J].New Technology and Process,1997,(3):7-9.

[2]高 镱,王福生,高幼银.滚塑成型工艺中的传热模型[C].2005中国国际滚塑论坛论文集,2005:62-66.

[3]高桂天,梁 策,史新星,等.滚塑成型加热时间的计算[J].吉林大学学报(工学版),2008,38(2):340-343.Gao Guitian,Liang Ce,Shi Xinxing,et al.Heating Time Algorithm for Rotational Molding[J].Journal of Jilin University(Engineering and Technology Edition),2008,38(2):340-343.

[4]何跃龙,丁玉梅,李维维.单轴滚塑成型传热过程的数学建模[J].塑料科技,2009,37(5):35-39.He Yuelong,Ding Yumei,Li Weiwei.Mathematical Model of Heat Transfer During Rotational Molding of Single Axis[J],Plastics Science and Technology,2009,37(5):35-39.

[5]Gogos G,Olson L G,Liu Xuejun,et al.New Models for Rotational Molding of Plastics[J].Polymer Engineering and Science,1998,38(9):1387-1398.

[6]Olson L G,Crawford R,Kearns M,et al.Rotational Molding of Plastics:Comparison of Simulation and Experimental Results for an Axisymmetric Mold[J].Polymer Engineering and Science,2000,40(8):1758-1764.

[7]Voller V R,Prakash C.A Fixed-grid Numerical Modeling Methodology for Convection-diffusion Mushy Region Phase-change Problems[J].Int J Heat Mass Transfer,1987,30(8):1709-1719.

[8]陶文铨.数值传热学[M].西安:西安交通大学出版社,2001:203-207.