电-液复合制动电动汽车制动感觉一致性及实现方法

李玉芳 吴炎花

南京航空航天大学,南京,210016

0 引言

电动汽车采用电-液复合制动系统的目的是在保证汽车制动性能的同时实现制动能量的有效回收,以增加汽车的续驶里程。电动汽车在城市工况行驶时,通过再生制动回收能量,可使汽车燃油消耗降低30%~50%,行驶里程增加10%~30%[1-3]。不同的制动系统结构和制动力提供方式会改变电动汽车的制动感觉,直接影响到人-车系统的闭环控制和行驶安全性。

目前,国内对电动汽车复合制动系统制动感觉及其一致性等的研究比较少,研究重点主要集中在制动感觉模拟器的设计与控制以及复合制动系统协调控制算法等方面。文献[4-7]研究了制动感觉模拟器设计和制动感觉的主客观评价方法及试验方法,提出了制动感觉的评价指标及客观量化方法。国外研发机构和汽车厂家对电-液复合制动系统制动感觉的研究较多,其中最具代表性的是Toyota和Ford。而根据制动感觉要求对电-液复合制动系统进行系统整体设计与控制的研究相对较少。所以,对电-液复合制动系统制动感觉一致性的影响因素、实现条件和系统整体设计方法进行研究具有理论价值及工程应用价值。

1 制动感觉一致性影响因素

1.1 制动感觉一致性定义

(1)制动感觉。制动感觉是驾驶员制动汽车时的主观综合感受,主要包括制动踏板感觉和其他一些感觉,如对制动噪声、制动抖动等的感觉。制动踏板感觉指的是制动踏板反馈给人的感受,包括踏板力与踏板位移关系构成的踏板特性,制动减速度与踏板位移的关系,以及驾驶员感觉到的制动减速度[4]。采用复合制动的电动汽车同传统汽车制动系统的不同之处主要体现在制动力的提供模式不同(其他结构等条件相同),所以,本文对制动感觉的研究主要指的是制动踏板感觉的研究。

(2)制动感觉一致性。制动感觉一致性指的是对于相同的制动踏板输入,都必须保证有相同的制动输出。对电-液复合制动系统而言,制动感觉一致性指的是不同行驶状态下,电动汽车制动系统无论在何种模式下工作,制动系统输出特性是确定的,即踏板力与踏板位移关系构成的踏板特性是确定的,一定的踏板输入下驾驶员感觉到的制动减速度也是确定的。同时,电动汽车复合制动系统制动感觉一致性除了上述含义外,同时也包括使用复合制动系统的电动汽车制动感觉同传统汽车制动感觉的一致性。

1.2 影响因素分析

要实现电-液复合制动电动汽车的制动感觉一致性,就需要从系统结构原理等方面进行分析。很多因素都会影响到电-液复合制动系统制动感觉及其一致性的实现,其中最重要的因素是复合制动系统的结构配置和控制策略,前者是实现制动感觉一致性的基本条件,后者是实现制动感觉一致性的根本保证。

1.2.1 系统结构

制动系统结构从根本上影响制动感觉及其一致性。在传统液压制动系统中,制动踏板通过杠杆机构和真空助力器,与制动主缸相连[5],制动主缸与制动轮缸通过制动管路相连,制动压力直接由人力通过制动踏板输入。驾驶员在制动减速过程中,通过踩下和松开制动踏板直接获得制动踏板感觉。除了对踏板行程、踏板力等的感觉外,制动感觉还包括车辆制动时的响应速度和车辆减速度,以及车辆减速度可调性等指标。制动减速度可调性指的是,驾驶员在制动过程中可以通过连续踩下或抬起制动踏板来获得期望的制动减速度。踏板力、踏板行程等可以由制动踏板感觉模拟器来模拟。制动减速度及其可调性等则与液压制动系统的制动力输出特性等有关。综上所述,对于传统液压制动系统,制动踏板感觉与机械连接弹性、油液阻尼、活塞缸及液压管路的长度和直径、制动器设计有关。在制动器等其他条件不变的情况下,制动踏板感觉主要取决于踏板输出特性、真空助力器输出特性、液压系统力输出特性等因素。同电动汽车复合制动系统相比,传统液压制动系统由于制动力源确定,因而具有确定的制动力输出特性和制动感觉输出,不需要进行调控。

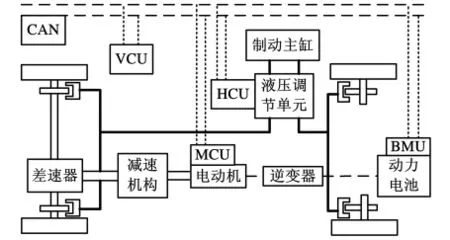

相对于传统的液压制动系统,电动汽车电-液复合制动系统具有不同的系统结构,如图1所示。首先,制动力源包括液压制动和再生制动。其次,踏板信号不再是单纯的液压信号而是标识力矩需求的电输入信号。制动踏板装置通过传感器提供踏板位置或位移信息,传递驾驶员意图。所以,如果电动汽车制动系统由传统汽车的液压系统改装而来,保留了原来的液压系统结构,则无法通过制动踏板感觉再生制动力矩的大小,从而使电-液复合制动系统的制动踏板力无法正确反映实际制动力的大小,造成制动踏板感觉错乱。

图1 电-液复合制动系统结构

1.2.2 控制策略

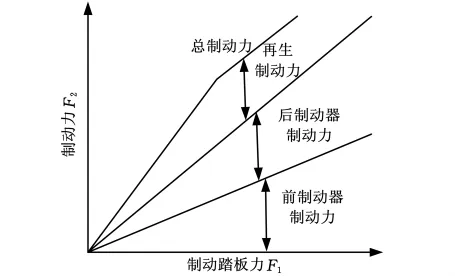

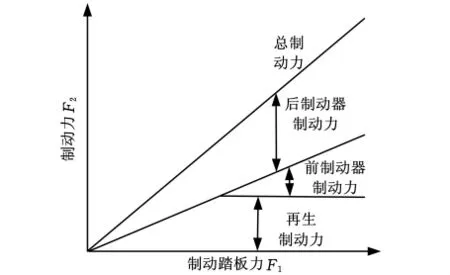

复合制动系统按再生制动力的输出控制模式可分为并联式和串联式,两者的制动力输出控制策略分别见图2、图3。

图2 并联式复合制动系统

图3 串联式复合制动系统

并联式复合制动系统前后制动器的制动力按固定的比例输出,再生制动力矩在不超过前轮最大制动力的前提下,按踏板开度大小输出制动力,制动力分配关系与控制简单。但是,由于再生制动力矩同时还受车速、蓄电池SOC等因素的影响,其输出值不断变化,造成总制动力同制动踏板力关系曲线不确定,同一制动踏板输入下可得到不同的制动减速度输出,驾驶员制动感觉波动大。这种控制模式对传统汽车的液压制动系统改动不大,多出现在电动汽车设计初期的改装车上。

串联式复合制动系统的特点是总制动力同踏板力关系确定,前后轴制动力按比例输出。前轴驱动轮的制动力由再生制动力矩和制动器制动力矩组成,前轴液压制动力大小可调。再生制动力矩在前轴制动力矩需求范围内可优先提供,不足部分由液压制动力补充。这种串联式复合制动系统的优点是前后轴制动力定比例输出,由踏板信号确定总制动力大小,与无能量再生制动系统的车辆相比,驾驶员在制动减速度上有相同的制动感觉;缺点是制动力不是按理想制动力分配曲线I线进行控制,能量回收效率不高,同时,如果制动踏板与液压系统存在机械连接,调节前制动器制动力会造成液压系统压力波动,无法保证良好的制动踏板感觉。

综上所述,以上两种复合制动系统基本上还是属于固定比值的制动系统,前后轴液压制动力通过比例阀进行调节,各车轮上的制动力无法独立控制,复合制动系统很难达到再生制动能量回收高效和制动感觉良好的目标,但是电控液压制动系统的发展实现了液压制动力的实时准确控制,使这一目标的实现成为可能。

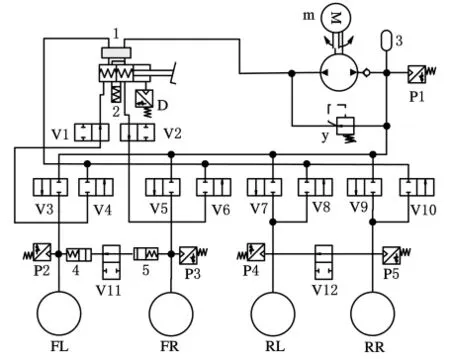

1.2.3 实现条件

通过对制动系统结构、控制策略及制动感觉一致性影响因素的分析可知,对于电动汽车电-液复合制动系统,要保证良好的制动感觉一致性,必须要满足两个条件:第一,踏板不能和液压制动系统有机械连接,油压不能直接反馈到踏板上。为保证踏板力-位移特性的一致性并能准确反映驾驶员制动意图,通常采用制动踏板模拟器来实现踏板力-位移特性的一致性并准确反映驾驶员制动意图。第二,电-液复合制动系统必须为串联式复合制动系统,制动踏板输入同总制动力关系确定,前后轴液压制动力可以根据制动工况和再生制动力矩的变化独立调节,保证总制动力和制动减速度的输出。所以,基于再生制动力矩和液压制动力矩的不同输出响应特性,制定电-液复合制动力矩协调控制算法是必不可少的。电控液压系统(electro-hydraulic brake,EHB)同再生制动系统的集成。其中,EHB能够保证液压制动力的可调性,其结构见图4。传统车辆上的EHB集成了制动防抱死(antilock brake system,ABS)、牵引力控制(tractor control system,TCS)以及电子稳定程序(electric stability programming,ESP)等功能,根据汽车行驶状态需求调节4个车轮上的液压制动力。电动汽车EHB同时还与再生制动系统组成电-液复合制动系统,协同输出制动力矩。需要强调的是,此处仅对电-液复合制动系统不同制动模式下其制动力矩的分配和控制进行讨论,提出满足制动感觉一致性的电-液复合制动系统设计方法,而其他功能如TCS、ESP等的有效集成会在后续工作中涉及。由此提出一套实现制动感觉一致性的电-液复合制动系统的完整设计方法。主要的设计方法的步骤如下。

图4 EHB系统结构

2 设计方法

电-液复合制动系统的设计目标是通过对复合制动力和制动模式的有效控制及转换,在保证制动安全性和能量回收效率的同时实现制动感觉的一致性。根据前文所述的制动踏板感觉一致性的实现条件,理想的电-液复合制动系统系统是

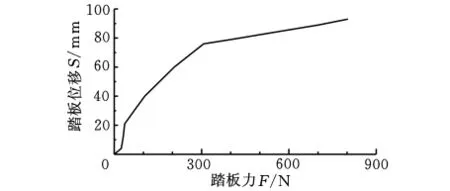

(1)电子制动踏板设计。主要包括制动踏板模拟器结构设计和制动踏板输出特性设计两部分。根据前文所述,制动踏板模拟器是电-液复合制动系统实现制动力矩控制、获得制动感觉一致性的基础和必要条件。制动踏板装置结构采用文献[5]中结构,图5中相关参数的含义见文献[5]。系统主要包括制动踏板、角度位移传感器、制动踏板感觉模拟器。制动踏板模拟器主要通过电磁阀控制活塞两边的油液刚度来模拟踏板位移(活塞位移)同制动反力的关系。通过控制与踏板相连接的液压装置模拟传统车辆制动踏板轨迹跟踪特性和力输出特性,使电动汽车电-液复合制动系统具有良好的制动感觉。制动踏板输出特性设计中,主要以制动感觉良好的相似车型的制动踏板位移及其变化率与制动踏板力关系、制动踏板位移及其变化率与制动减速度及其响应特性的关系,为电-液复合制动系统制动踏板模拟器的设计目标。根据文献[7-8],中型轿车的良好制动踏板特性见图6。以此为依据进行制动踏板模拟器的设计,设计方法参见前面相关论述方法。总需求力矩为

式中,l为制动踏板位移,mm;dl/dt为制动踏板位移变化率,mm/s。

图5 电子制动踏板结构

图6 制动踏板特性

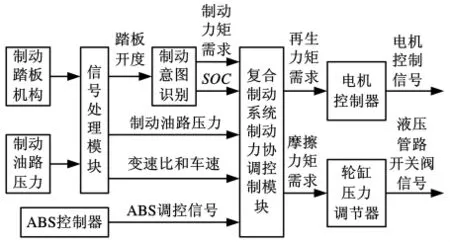

(2)选型与配置。根据纯液压制动模式下制动安全性能的要求,对液压系统进行结构与参数选型,系统结构选型见图7,计算依据文献[8]中的EHB系统的结构与优化选型计算方法;再生制动系统配置及其输出特性在电动汽车动力系统选型时已经确定。

图7 复合制动系统制动控制框图

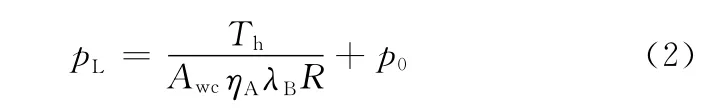

(3)轮缸压力计算。根据文献[9]建立左前轮缸压力pL和制动力矩Th的关系:

式中,Awc为制动轮缸工作面积,m2;ηA为制动效率;λB为制动因数;R为车轮半径,m;p0为推出制动蹄,使之与制动鼓接触所需的压力,kPa。

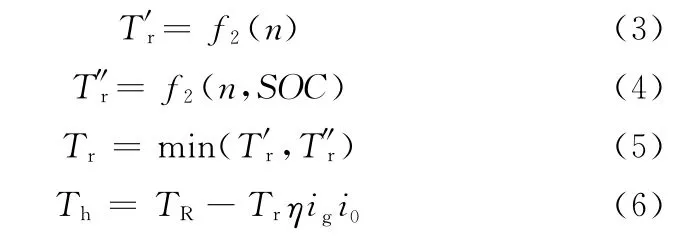

(4)控制规律设计。为了保证再生制动、液压制动和复合制动三种模式下的电动汽车具有良好的制动感觉一致性,必须使电-液复合制动系统的总输出制动力矩等于制动需求力矩,而制动需求力矩由制动踏板位移及其变化率决定,即由式(1)确定。因为再生制动力矩随着汽车行驶状况一直在变化,所以为了使系统总制动力矩输出能够跟随制动需求力矩,需要控制液压制动力矩,使其始终等于制动需求力矩和再生制动力矩的差值。根据台架试验数据,电机可输出转矩通过式(3)~式(5)计算,液压制动力矩输出Th根据式(6)计算,计算考虑了蓄电池不同SOC的影响。

式中,n为电机转速,r/min;T′r为电机可输出转矩,N·m;T″r为电机在(n,SOC)点可输出最大转矩,N·m;Tr为电机考虑了SOC值的可输出力矩,N·m;η为传动系统效率;ig、i0分别为变速箱变速比和主减速比。

(6)至此,由式(5)、式(6)确定了输入输出之间的关系,将轮缸压力作为控制量,根据制动踏板输入信号进行调节以获得期望减速度。系统控制结构见图7。为了保证制动临界抱死时车辆的安全性,电-液复合制动系统仅在汽车常规制动时对液压制动力进行调控。只要ABS启动,液压制动系统制动力由ABS进行控制。

3 仿真分析

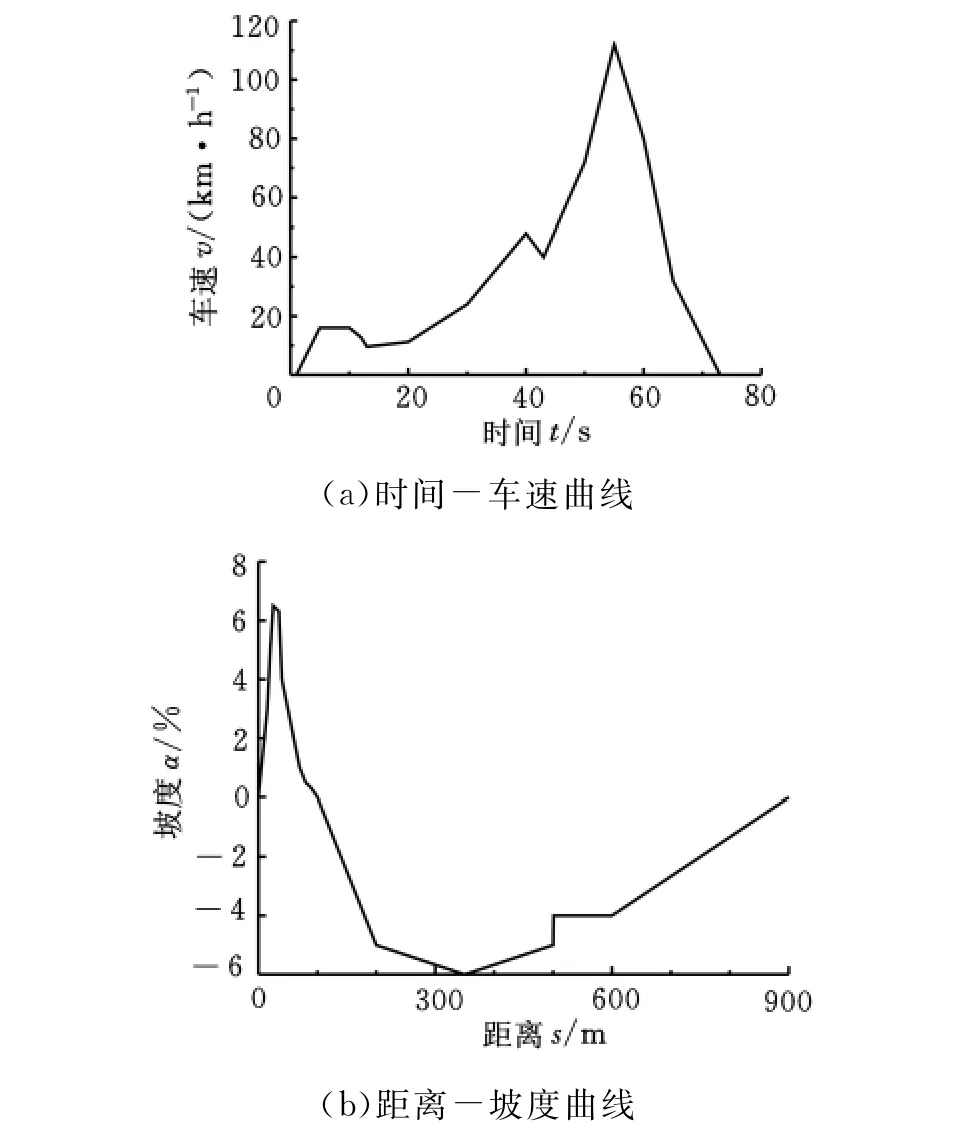

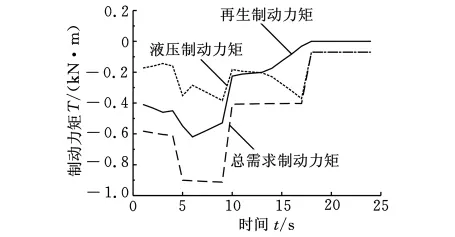

为了保证复合制动系统制动感觉的一致性,液压制动力矩必须能够跟随再生制动力矩的变化。再生制动力矩的大小受电机转速和蓄电池SOC限制,参见式(3)~式(5)。液压制动力矩的输出受液压阀响应、迟滞时间和轮缸压力变化率等因素的影响[8-9]。为了验证液压系统制动力的响应特性,以整车整备质量为1700kg的某SUV电动汽车为例,利用AMESim建立了其液压系统仿真模型。选取标准循环工况SKELETON的部分减速过程为测试工况,工况特性参见图8,这段工况的最大减速度为-2.68m/s2,最大下坡爬坡度为6%。根据式(1)~式(6),按汽车驱动方程,由制动减速度计算总制动力矩的需求,根据电机和蓄电池SOC查表计算再生制动力矩,液压制动力矩为二者差值,制动力矩分配关系见图9。

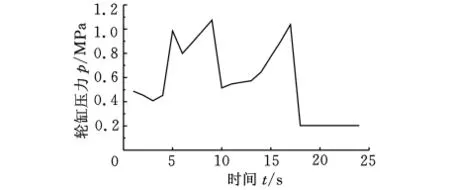

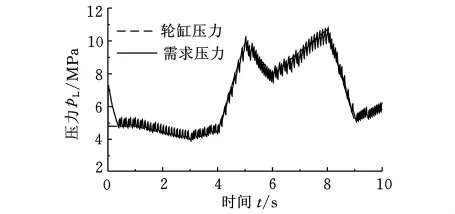

为了获得轮缸压力的跟随特性,利用AMES-im建立的液压系统模型进行仿真计算。仿真过程中假定:①地面附着系数足够,汽车没有发生抱死;②每个轮缸制动压力相等;③制动压力变化频率小于2Hz,制动压力和制动力矩近似线性。根据式(2)和液压制动力矩的需求计算得到轮缸需求压力,见图10。根据液压系统模型进行仿真计算,得到轮缸压力输出,见图11。由仿真输出曲线可以看出,液压轮缸压力能够跟随轮缸需求压力而变化,即液压制动系统输出的力矩响应能够跟随再生制动力矩的变化,从而保证一定制动踏板下的总制动力矩输出,保证复合制动系统的制动感觉一致性。

图8 减速工况特性

图9 力矩分配关系

图10 轮缸需求压力

图11 左前轮缸压力仿真结果

4 结语

以对传统车辆制动感觉及影响因素的分析为基础,提出了电动汽车电-液复合制动系统制动感觉一致性的定义和实现的必要条件,提出了满足感觉一致性的电-液复合制动系统设计和实现方法。基于AMESim建立了电控液压系统模型并进行了仿真计算,仿真结果验证了EHB液压系统的制动力矩可以跟随再生制动力矩变化,确保了一定的制动踏板输入下总制动力矩的输出,从而保证了电-液复合制动的制动感觉一致性。

[1]李玉芳,林逸,何洪文,等.电动汽车再生制动控制算法研究[J].汽车工程,2007,29(12):1059-1164.

[2]詹迅,秦大同,杨阳,等.轻度混合动力汽车再生制动控制策略与仿真研究[J].中国机械工程,2006,17(3):321-324.

[3]何仁.汽车制动再生方法的探讨[J].江苏大学学报(自然科学版),2003,24(6):1-4.

[4]林志轩,高晓杰.制动踏板感觉研究现状[J].农业装备与车辆工程,2007(6):4-7.

[5]陈庆樟.汽车再生制动稳定性与制动踏板平稳性控制研究[D].镇江:江苏大学,2008.

[6]Dairou V,Priez A,Sieffermann J M,et al.An Original Method to Predict Brake Feel:A Combination of Design of Experiments and Sensory Science[C]//SAE 2003World Congress &Exhibition.Detroit,M I,USA,2003:2003-01-0598.

[7]郑宏宇,宗长富,高越,等.线控制动系统的踏板力模拟研究[J].系统仿真学报,2008,20(4):1016-1019.

[8]赵海涛.汽车电控液压制动系统跟随特性试验研究[D].长春:吉林大学,2009.

[9]李永,宋健.车辆制动系统电磁动力学与耦合控制[M].北京:国防工业出版社,2008.