轮毂电机驱动电动汽车液压执行单元的压力估计与控制方法研究*

刘 刚,徐文博,靳立强

(1.河南工学院汽车工程系,新乡 453000; 2.吉林大学,汽车仿真与控制国家重点实验室,长春 130025)

前言

轮毂电机驱动电动汽车是新能源汽车的一种构型方案,底盘构型方案比传统乘用车结构简单,电机响应速度比传统汽车传动系快,因此轮毂电机驱动的电动车具有较高的市场竞争力。本课题组在研究轮毂电动汽车的同时,设计了一种新型构型的液压执行单元(hydraulic control unit,HCU),并进行了一系列再生制动能量回收与控制的研究[1-3]。在研究的过程中发现,准确估计制动轮缸压力和线性控制是电动汽车再生制动和液压制动协调控制与ABS控制的基础。

在传统乘用车压力控制系统中,HCU多采用开关型高速电磁阀来调节制动轮缸压力,造成驾驶员主观感受较差,且噪声较大。Rahman等[4]提出通过测量电磁阀线圈电流来估计电磁阀阀芯位置的方法,并采用查表法进行了验证。此后,在此基础上,Wu等[5]通过检测电磁阀电流相位来确定阀芯位置,进而估计轮缸压力。Straubberger等[6]实时识别电流参数,准确估计轮缸压力。Zhao等[7]利用测量数据建立反液压模型估计制动轮缸压力。李志远等[8]通过大量实验数据建立HCU准确模型,以查表法实现轮缸压力的精准控制。

本文中以课题组设计的HCU为研究对象[1-3],研究HCU器件数学模型,并利用AMESim软件建立HCU液压模型,依据制动轮缸p-V特性,设计了基于SRCKF算法的阀芯位置估计算法和基于滑模控制算法的阀芯位置控制方法,进而实现制动轮缸压力的精准控制。

1 液压执行单元系统介绍

HCU的结构原理如图1所示,它主要包括回路控制阀和高压蓄能器两部分,回路控制阀负责调节制动轮缸中的制动压力,而高压蓄能器主要有两个作用:一是在电动汽车依靠纯电机制动时,驾驶员踩制动踏板所产生的制动液暂时存储在高压蓄能器中;二是当单纯依靠电机制动产生的制动力不足时,蓄能器中的制动液能快速建立制动压力。

图1 液压执行单元(HCU)原理结构图

2 回路控制阀模型

当回路控制阀线圈未通电时,阀芯在弹簧力的作用下,阀口处于全开的状态,制动液会从蓄能器或主缸流入制动轮缸,实现制动。

阀芯在制动过程中,主要受弹簧力、推杆与管壁的摩擦力、电磁作用力和制动液的压力的作用。阀芯受力模型可表示为

式中:Fm为线圈通电后产生的电磁力,N;Fs为制动液产生的液动力,N;Fk为弹簧作用力,N;Cu为与摩擦力对应的摩擦系数;zev为阀芯运动行程,0≤zev≤0.22 mm;m为阀芯质量。

式(1)中的弹簧力为

式中:F0为预紧力,N;Kk为刚度系数。

2.1 回路控制阀阀芯电磁力分析

根据麦克斯韦应力张量理论(Maxwell stress tensor),阀芯所受电磁力可表示为

式中:S0为磁极面积,m2;μ0为磁导率系数;ψ(i,zev)为阀芯工作气隙的磁通量;n为线圈匝数;Rm1为工作气隙磁阻参数;Rm2为非工作气隙的磁阻参数;z0为初始气隙长度,z0=0.4×10-3m;z0-zev为工作气隙长度;e为非工作气隙长度,m;ls为非工作气隙的宽度,m;R为控制阀阀芯半径,m。

2.2 回路控制阀阀芯电气特性分析

线圈磁场强度主要由通电电流大小确定,此外还须考虑反电动势,因此回路控制阀线圈电路模型为

2.3 回路控制阀阀芯液压特性分析

阀芯在电磁力的作用下打开,制动液的流速和方向会产生变化,促使制动液动量发生改变,并随之造成液动力的变化,最终引起阀芯所受作用力改变,选取由回路控制阀阀芯与进油口围成的空间所容纳的制动液为控制体积(见图2中阴影部分)进行分析,依据莱布尼兹雷诺传输定理,可得

图2 液动力示意图

经过一系列推导、整理,得到液动力表达式[9-10]为

式中:qev为制动液流经阀座时的流量,m3/s;ρ为制动液密度,kg/m3;v0为初入阀口时流速,m/s;A0为阀座进油口截面积,m2;vt,At和pt为由阀口流出时对应的流速、截面积和压力;α为阀座锥体角度的一半;pm为初入阀座时的制动液压力,可由主缸压力传感器测量得到数据,MPa;pw为对应制动轮缸的压力,MPa;Atw为阀座锥面表面积,m2,考虑到制动液作用阀座锥面时压力分布不平均,设置补偿系数c1。

制动液流过阀座的流量qev为

式中cd为制动液流量参数。

再依据流体力学的能量守恒定律,可知初入阀口和流过阀口的制动液之间机械能守恒:

式中:Aev和vev为制动液流过制动阀后出口油道的截面积和流速;ζ为考虑制动液受管壁摩擦力作用,而引入的制动液机械能损失系数。

对式(7)和式(8)整理可得

再将式(7)~式(9)代入式(6)可得制动液处于稳定状态时的液动力:

3 压力估计和压力控制方法

3.1 轮缸压力估计方法

制动轮缸压力主要根据制动液的p-V特性曲线来计算,控制周期内制动液体积增量加上原有制动液体积即可得到轮缸内总体积,再依据p-V特性曲线查表得到制动轮缸内压力值。

3.1.1 增压阶段轮缸压力计算

制动液体积增量由回路控制阀确定,增压阶段制动液体积增量为

式中qev为增压时制动液流量。增压阶段轮缸压力计算示意图如图3所示,增压阶段制动液流量由回路控制阀阀芯行程确定,阀芯行程则由回路控制阀线圈电流决定,因此阀芯行程的求解是轮缸压力计算的关键。

图3 轮缸压力计算示意图

对式(1)和式(4)整理可得回路控制阀阀芯行程和线圈电流的状态方程:

式中:需要估计的状态变量为 x=[x1,x2,x3]T=[i,量为 y=[i 0 0];系统的输入控制量为[uii];Fs(Δp,zev)可通过式(6)求得。

针对式(12)采用SRCKF计算阀芯行程zev和线圈电流i,SRCKF算法如图4所示。

图4 平方根容积卡尔曼滤波算法流程图

回路控制阀阀芯行程数值和控制阀节流口面积的数学关系[10]为

将式(13)代入式(7)即可得到回路控制阀在增压阶段的流量:

再将式(13)和式(14)整理后代入制动轮缸p-V特性公式可得回路控制阀增压阶段轮缸压力:

3.1.2 减压阶段轮缸压力计算

减压阶段制动液体积增量为

式中qav为减压时制动液流量,减压阶段回路控制阀阀口完全打开。因此回路控制阀在减压阶段的流量依据伯努利方程可得

再对流量求积分可得减压阶段制动液体积增量:

最后将原有制动液体积和当前体积增量相加后,采用p-V特性曲线查表法可求得减压阶段制动轮缸内的轮缸压力为

3.2 轮缸压力控制方法

回路控制阀的压力控制同样分为增压阶段和减压阶段,在减压阶段阀口完全打开以加快减压速度,而增压阶段则相对复杂。增压阶段压力控制策略如图5所示,轮缸压力估计值、轮缸压力目标值和回路控制阀阀芯行程估计值作为输入参数。控制策略中的控制信号则是PWM占空比,可由线圈电流转换得到。

如图5所示,回路控制阀线圈电流目标值和PWM信号目标值之间依靠PID算法转换:

图5 轮缸压力控制策略图

式中:Dpwm为 PWM控制信号目标输出值;Kp_duty,Ki_duty和Kd_duty为PID算法的比例、积分和微分增益;inom为线圈电流目标控制值;i为电磁阀线圈电流实际值。

制动轮缸压力目标值与回路控制阀阀芯行程目标值之间同样依靠PID算法转换:

式中:znom为回路控制阀阀芯行程目标值;Kp_p,Ki_p和Kd_p分别为PID比例、积分和微分系数;pnom为轮缸压力控制目标值;pwe为制动轮缸当前制动压力。

依靠PID算法,将制动轮缸压力的精准控制转换成了针对回路控制阀阀芯行程的准确控制,接着利用滑模变结构控制算法解决轮缸压力和回路控制阀阀芯行程之间的非线性问题。

将阀芯行程与其目标之间的误差和变化率设计为滑模面:

式中kx为滑模面的权值系数。当变量s逐渐趋于0时,则(z·ev-z·nom)→0和(z-znom)→0。对滑模变量s微分:

滑模算法的趋近律选择指数趋近律:

对式(1)、式(3)、式(4)和式(24)整理后,可求得制动轮缸压力目标值与回路控制阀线圈电流目标值之间的数学关系:

4 软件联合仿真

本文中制动轮缸压力估计和控制算法验证采用软件联合仿真的方式,压力估计和压力控制算法采用Matlab/Simulink软件建模,HCU利用Lab AMES-im软件建模。压力估计和压力控制算法的执行周期为10 ms,压力估计算法需要压力控制算法提供回路控制阀开启时间参数,压力控制算法部分需要轮缸压力目标值pdesired和压力估算值pestimated差值。以LAB AMESim软件建模的HCU模型需要以接口的方式,将回路电磁阀工作时线圈电流、电压参数和主缸压力发送至基于Matlab/Simulink的压力估计和控制算法模型。

首先验证轮缸压力估计算法,图6(a)为回路控制阀控制指令。PWM控制信号的占空比从40%开始,0.02 s一个周期增压10%,达到100%后重新恢复至40%。主缸压力设定为在30~80 MPa之间反复变化,该设定是为了模拟驾驶员在危险工况下猛踩制动踏板的情况。图6(b)为轮缸压力估计值与实际值曲线对比,可见两者基本重合。图6(c)为轮缸压力估计值与实际值的偏差率曲线,可以看到估计值与实际值的偏差率基本在±6%左右。

图6 轮缸压力估计算法验证

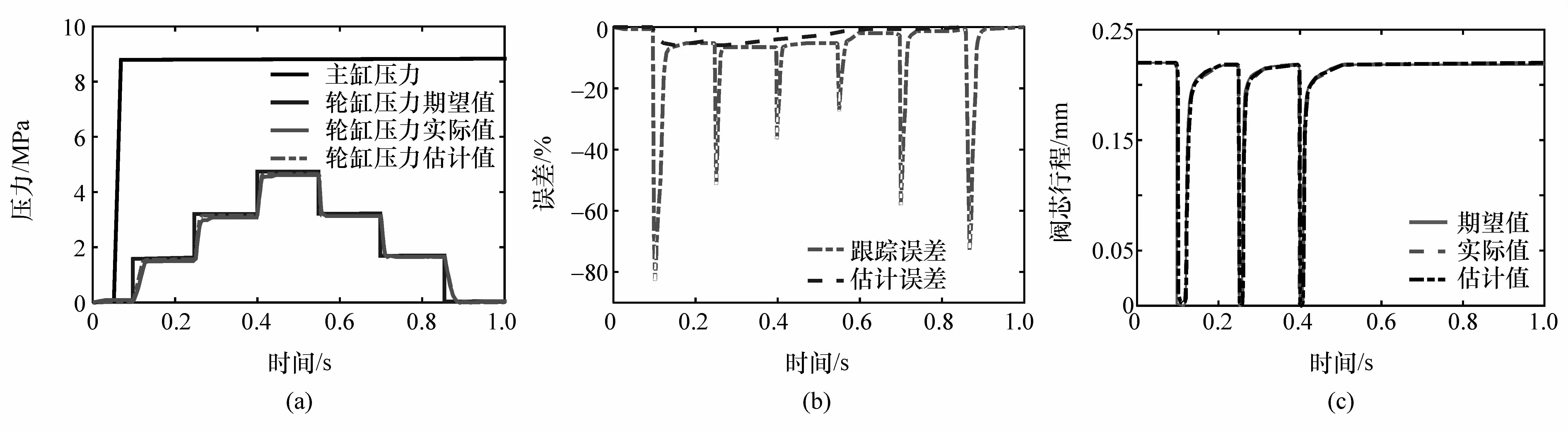

然后进行轮缸压力控制算法的仿真验证,结果如图7所示。在AMESim中设置0.05 s左右阶跃变化达到90 MPa,并保持恒定。图7(a)为压力控制的仿真验证效果,可见轮缸压力实际值与目标值基本重合。由图7(b)可见,在0.1,0.25和0.4 s时误差相对较大,这是由于在轮缸压力估计算法中利用积分运算导致。由图7(c)可以看出,回路控制阀阀芯行程估计值与实际值基本保持一致,而实际值密切跟随目标值,保证了制动液流量计算和轮缸压力估计准确。结合图7(a)和图7(c)可以看出,增压初期,回路控制阀阀芯完全打开,制动轮缸压力以最高速率增加,在实际值逐渐和目标值相等时,阀芯行程迅速归零以降低增压速率。

图7 轮缸压力控制算法验证

5 硬件在环台架测试

通过软件联合仿真方式验证了本文中设计的轮缸压力估计和轮缸压力控制算法,接着采用硬件在环台架对算法进一步验证,台架如图8所示。

图8 硬件在环台架

(1)增压速率目标值为130 MPa/s

轮缸增压实验结果如图9所示,实验开始时,依靠电机泵将主缸压力稳定在8 MPa,轮缸压力从5 s开始增加,5.5 s轮缸压力达到6.52 MPa,整个增压过程中增压速率达到12.9 MPa/s,制动轮缸压力的增压速率和目标值基本保持一致。图9(b)为图9(a)轮缸压力曲线的放大图,可以看出,轮缸压力传感器测量数据有波动,经过滤波后轮缸压力数据密切跟随目标值。图9(c)为回路控制阀线圈电流测量数据和目标值数据曲线,可以看出两者基本保持一致,以此可判断电磁阀阀芯行程能得到准确控制,进而可认定本文算法能精准控制制动液流量。

(2)阶梯增压实验

图10为阶梯增压工况下轮缸压力测量数据,在此工况下,主缸压力数据始终保持在10~11 MPa,实验开始后3 s时,控制器控制回路控制阀增压,经过40 ms,制动轮缸压力达到目标值2 MPa。经过0.2 s后再进行增压。图10(b)所示为回路控制阀线圈电流数据,在3,3.2,3.4和3.6 s时回路控制阀线圈电流迅速降低至0.5 A,阀芯行程达到最大值,此时制动液迅速流入制动轮缸,保证轮缸增压速率达到最大,确保轮缸压力紧密跟随目标值。

图9 目标增压速率9 MPa/s数据

图10 阶梯增压测量数据

(3)目标压力跟随实验

图11为实际轮缸压力跟随目标压力实验结果。由图11(a)可以看出,实际轮缸压力滤波值从0.2 s开始密切跟随目标值,在0.45 s左右轮缸压力实际值达到4.5 MPa。由图11(b)可见,在实验初始时线圈实际电流相对期望值的波动较大,这是由于阀芯在初期处于关闭状态,压差较大,造成阀芯的液动力较大所致。

图11 压力跟随实验数据

6 结论

本文中首先针对HCU的回路控制阀工作机理及其特性进行了研究,依据p-V特性设计了制动轮缸压力估计算法和压力调节控制方法,利用Matlab/Simulink和AMESim软件联合仿真和硬件在环台架实验,验证压力估计和压力控制算法,所得结论如下:

(1)回路控制阀是一种比例电磁阀,当电流流过电磁阀线圈时产生的电磁力和制动液流动时的液压力一起影响回路控制阀阀芯行程,阀芯行程的改变则会影响流入制动轮缸的制动液流量,据此建立状态方程,利用SRCKF计算阀芯行程,进而估算出制动轮缸压力。

(2)改变回路控制阀线圈电流能有效调节电磁力,进而影响电磁力、液压力与弹簧力之间的力学平衡关系,利用滑模变结构算法调节回路控制阀阀芯行程,以此改变流入回路控制阀的制动液流量,最终达到准确调节制动轮缸压力的目的。