基于有限元的激光熔覆凝固过程分析

陈 刚 黎向锋 左敦稳 王宏宇,2

1.南京航空航天大学,南京,210016 2.江苏大学,镇江,212013

0 引言

激光熔覆是一种快速加热、快速冷却的典型工艺,短时间内激光能量主要集中于液态熔池内。相对于熔覆材料和基材的总体积,液态熔池的体积非常小,其液体温度远远高于液相线,存在着多种物理变化和化学反应的过程,如液体对流、溶质扩散、晶粒析出、生长以及演化[1-2]。这些物理化学现象的动力来源于熔池内极高的温度和复杂的温度变化过程。因此,对激光熔覆温度场的研究是其工艺研究中必不可少的一个方向。

激光熔覆过程的凝固是熔池逐渐收缩变小、凝固组织生长形成的过程。根据快速凝固原理,凝固后组织受到凝固材料化学成分、固液界面前沿的温度梯度、凝固速度、固液界面能等因素的影响。固液界面前沿的温度梯度与凝固速度的比值是凝固组织形态的控制参数,这一比值常被称作凝固组织的形状控制因子[3]。熔池中各个区域的温度变化不同,使其形状控制因子不同,凝固组织也呈现多样性。此外,组织形态与组织性能的关系也很紧密[4-5]。

国内外求解激光熔覆温度场的主要方法是有限元法,但研究重点较多地集中于讨论温度场随时间的分布情况[6],至今尚未见使用有限元法研究形状控制因子对激光熔覆凝固组织影响的报道。固液界面前沿的温度梯度与冷却速度是导致溶质分布不均的主要因素,Gäumann等[7]和刘承峰等[8]利用凝固时刻的溶质数量,估算出了熔池内的温度梯度和凝固速度。但熔池内部的溶质分布很难通过实验测量出来,所以固液界面前沿的形状控制因子的计算对凝固组织的研究非常重要。

本文使用ANSYS仿真软件对粉末预置式激光熔覆的温度场进行了模拟,并利用仿真得到的温度场计算出了形状控制因子,这极大地方便了对激光熔覆凝固行为的研究。

1 激光熔覆实验

激光熔覆实验中,使用SLCF-X12×25型CO2激光器,粉末片的厚度为0.4mm,熔覆材料为(NiCoCrAlY),属于镍基合金,基材为GH4303,属于镍基高温合金。

采用压片预置式激光熔覆,采用的激光熔覆工艺参数如下:功率1250W,光斑直径2mm,扫描速度400mm/min。

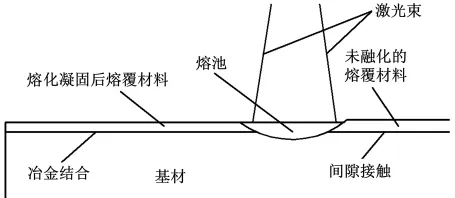

图1 纵向截面的示意图

激光熔覆过程示意图见图1。在压片预置式激光熔覆过程中,熔池前面和后面的熔覆材料与基材的接触形式不同,熔覆材料与基材之间的传热形式会发生变化,熔化前后熔覆材料内部组织形态不同,即由原来的粉末状态变成冶金化状态。

2 ANSYS仿真

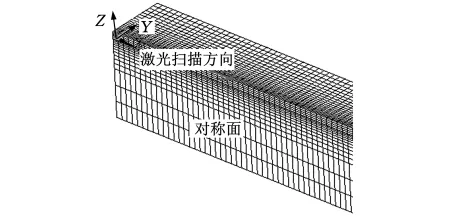

由于激光热源、熔覆材料以及基材都是平面对称的,为节省存储空间、增大运算速度,仿真模型采用对称建模方法进行建模(图2),即对称部分不需建模、不参加有限元计算。网格的单元类型是8节点的六面体单元,每个节点只有1个温度自由度。沿着扫描方向,进行等分划分。Y向网格的间距是逐渐增大的。熔覆材料的Z向网格是等分的;基材上半部分的Z向网格是沿着负向递增的,下半部分是等分的,且等分的尺寸比较大。

图2 仿真的有限元模型及坐标位置(基材)

有限元仿真考虑到了熔覆材料与基材接触形式的变化以及熔化前后熔覆材料形态的变化。软件中的实现方案如下:定义两种熔覆材料的材料属性——分别对应熔化前和熔化后熔覆材料的物性参数,在求解过程中依据材料熔点来更改熔覆材料单元的材料属性;在软件中通过定义接触热导率来实现接触热阻的作用,利用生死单元技术实现接触热阻的变化——先生成不同接触热阻对应的接触对,再根据接触热阻工作的条件,利用ANSYS软件中“杀死”或“变活”单元切换接触热阻,按照文献[9]中的方法计算接触热阻。

由于熔覆时间只有几秒钟,因此可以忽略热辐射的影响,边界条件只考虑激光热源和自然对流换热。激光熔覆的热源模型通常是高斯热源模型,其计算公式来自于文献[6];自然对流是通过在材料属性中定义的传热系数来加载的,换热系数受材料表面状况影响,本文使用的两种材料的换热系数是有所不同的。

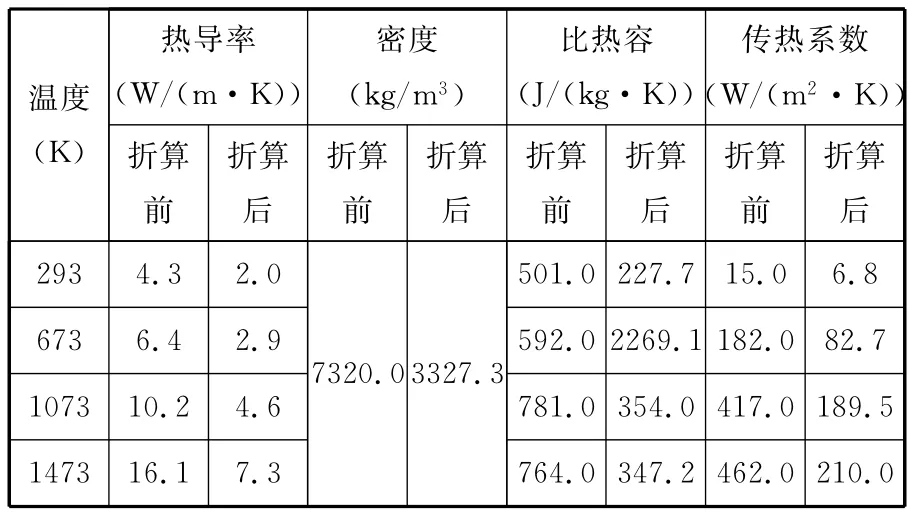

熔覆材料熔化后的材料属性来自文献[10],其熔化前的材料属性是通过麦氏方程[11]计算出来的,熔化前后熔覆材料的材料属性见表1。

表1 粉末压片折算前后的物性参数

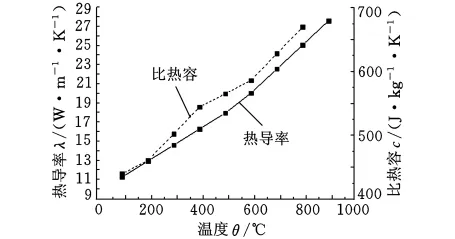

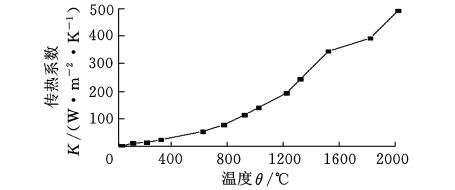

基材的密度为8200kg/m3,图3显示了其热导率和比热容随温度的变化关系,图4显示了基材与周围环境的传热系数与温度的变化关系[12]。

图3 基材的热导率和比热容与温度的关系

图4 基材的表面换热系数与温度关系

热力学分析中的收敛因子是单元的热流密度,收敛的精度为0.1%。迭代次数设置为默认值25,设置每个载荷步的时间长为0.02s,一个载荷步只有一个子步,在求解器中迭代的次数为4。

3 仿真结果验证

通常测温的方法有热电偶和红外测温仪,热电偶可用于定点测温,红外成像常用于测量表面的温度场[13]。由于热电偶的热响应时间比较长(一般在十分之几秒),至今还未见使用热电偶测量激光熔覆过程的温度曲线。激光熔覆温度场仿真的验证通常是根据基材熔池宽度和深度来进行的[14]。

在熔覆样品的中心处进行线切割,得到如图5所示的实物截面,其金相照片均采用LEICA DM 2500M型光学显微镜观察得到。

图5 实物截面

利用ANSYS计算出激光熔覆过程中的温度场,然后对节点温度循环曲线进行分析,利用线性插值法得到的基材熔化最深处(x=15mm)截面固液分界线(基材熔化温度为1369℃)如图6所示。仿真得到熔池最大的宽度和深度分别为1.962mm和0.27mm。实测宽度和深度分别为2.038mm和0.264mm,如图5所示。通过对比可以看出,仿真结果能够较好地反映激光熔覆过程基材的温度场分布情况。

图6 基材中x=15mm截面固液分界线

4 温度对凝固组织的影响

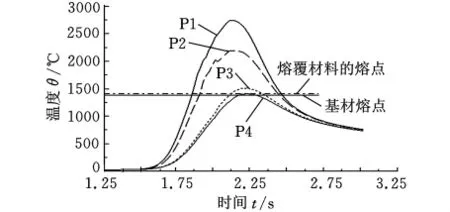

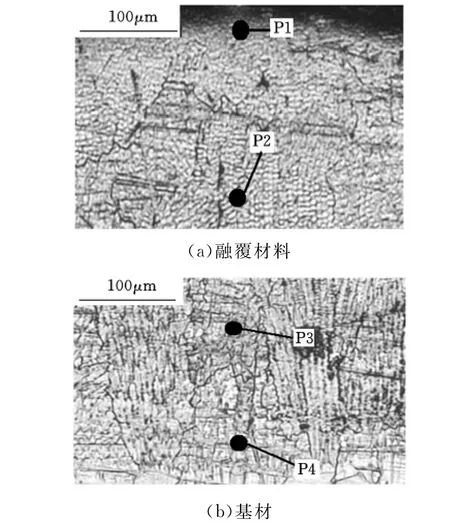

考虑到临近对称中心区域液体的对流较小[15],本文选取图5中截面对称中心处的四个节点进行温度对凝固组织的影响分析(四个节点的温度历程曲线见图7)。在仿真模型中P1、P2、P3、P4的Z向坐标分别为0.4mm、0.22mm、-0.148mm和-0.24mm。P1和P2在熔覆材料上,P3和P4在基材上。

图7 温度时间历程曲线

4.1 温度梯度

温度梯度是指在空间上温度的变化率,其方向与热流传递的方向相反。在熔池凝固过程中,沿着温度梯度方向散热条件最好,有利于晶粒生长,从而固液界面推移方向与温度梯度方向相同。

本文选取的节点温度变化主要发生在1.25~3.00s时间段内,图8所示为激光熔覆1.25~3.00s的温度梯度曲线。文献[16]中激光熔覆Co基合金的熔覆层温度梯度为2.4×106~3.2×106℃/m,该温度梯度区间包含在P1和P2的Z向温度梯度范围内,可见本文仿真得到的温度梯度能够反应激光熔覆过程中温度的空间变化率。

图8 温度梯度曲线

由图8可知:Z向温度梯度(GZ)与Y向温度梯度(GY)相差非常大,甚至Y向温度梯度的影响可以忽略。因此,在YZ面(就是实物截面所在的平面)内热量主要是沿着Z向传递,在P1、P2、P3、P4四个节点区域内晶粒主要是沿着Z向析出,即晶粒生长方向是Z向。

4.2 温度变化率

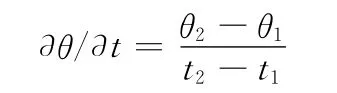

温度变化率是温度随时间的变化率,其计算公式如下:

式中,θ2、θ1分别对应t2、t1时刻的温度;t2-t1为定值,其值大小等于仿真所使用的载荷步长。

温度变化率包含两个阶段,即加热和冷却两个阶段。冷却阶段的温度变化率为冷却速度,数值为负值。

激光加热熔覆材料期间,熔覆材料的温度变化率曲线呈现出复杂性,即温度先平稳上升一段时间,然后升温速率开始下降并且带有振动往复现象,最后进入平稳的降温阶段,如图7中P1和P2曲线。在数值模拟过程中,熔覆材料中的单元达到熔点后,单元材料属性会发生改变,即单元的热导率、密度以及比热容就会变化,并且单元的材料属性改变不是一次完成的,而是有时间先后顺序的,所以P1和P2曲线上会出现几次振动往复现象。温度变化率曲线在加热时候的复杂变化趋势在一定程度上反映了激光熔覆过程中熔覆材料的物理化学反应现象。

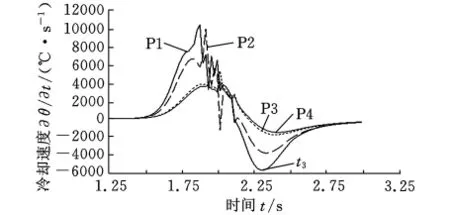

熔覆材料处于降温期间,冷却速度越快,晶粒析出速度越快,晶粒越细小,P1冷却速度始终比P2的冷却速度大(图9),如图10a中P1区域晶粒明显比P2区域的要细小。基材上的P3和P4点冷却速度的变动比较小(图10b),这有利于其组织分布的均匀性。

图9 温度变化率曲线

图10 图6的实物截面的局部放大图

4.3 形状控制因子

对于同一种材料,凝固组织的生长形态主要由其形状控制因子K决定,即凝固过程的温度梯度G和凝固速度R决定了凝固后组织,K=G/R。

由图8可知:熔覆材料的最大温度梯度在2.4×106~3.2×106℃/m 之间,在文献[7]描述的激光加工的高温度梯度范围内,因此过冷度对激光熔覆凝固过程的固液界面移动速度影响可以忽略。凝固速度是指凝固过程中固液界面收缩移动的速度,对于激光熔覆的凝固过程,固液界面的移动速度由固液界面的冷却速度及其周围温度分布决定。忽略过冷度对凝固的影响,文献[17]提供了凝固速度的计算公式:R=|∂θ/∂t|/G。 从而K=G2/|∂θ/∂t|,其单位为℃·s。

根据以上的温度梯度分析可知,对于本文所取的四点,Z向温度梯度对凝固组织影响最大,所以形状控制因子中温度梯度为Z向。

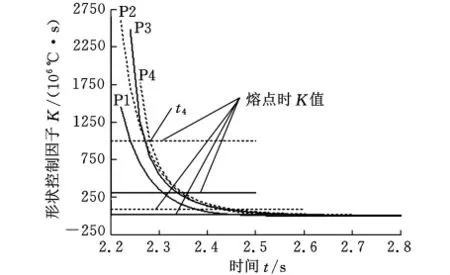

图11为形状控制因子随时间的变化曲线图。根据图9算出达到最大冷却速度的时间t3,和达到熔点时K值所对应的时间t4,具体数据列在表2中。

图11 降温过程形状控制因子曲线图

表2 第一种工艺参数的t3、t4和到达熔点时K值

P1与P2的t3小于t4,即晶粒在析出之前经历最大冷却速度的作用。冷却速度大,就会加快晶粒析出速度,缩短晶粒在液相中的生长时间,减小已析出晶粒对要析出晶粒的作用,不利于柱形树枝晶的生长,而利于形成密布排列的胞状晶粒,如图10a所示。

从表2可知,产生柱形树枝晶区域节点的t3大于t4。晶粒析出前未受到最大冷却速度的作用(忽略过冷度对晶粒析出时间的影响),晶粒从液相中析出时处于相对较低的冷却速度,已析出的晶粒对正要析出的晶粒就会有明显的“吸附”作用,这样析出的晶粒就依附于已析出的晶粒生长,这是柱形树枝晶生长的较好条件。最大冷却速度只对析出的晶粒产生影响,也就是固相经历了最大的冷却速度,这将对固液界面前沿晶粒“依附”于已析出晶粒提供有利条件。

根据以上现象和分析得到如下结论:某区域t3小于t4,该区域的组织为胞状晶粒;某区域t3大于t4,该区域的组织为柱形树枝晶。柱形树枝晶的K比胞状晶粒的K大,并且K沿着深度方向增大。

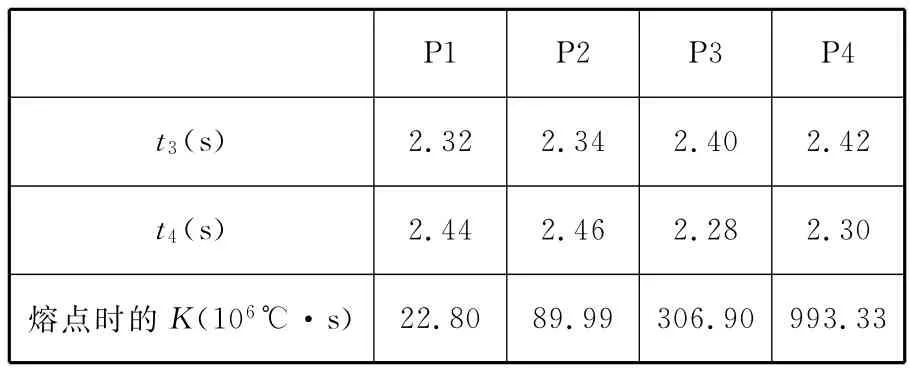

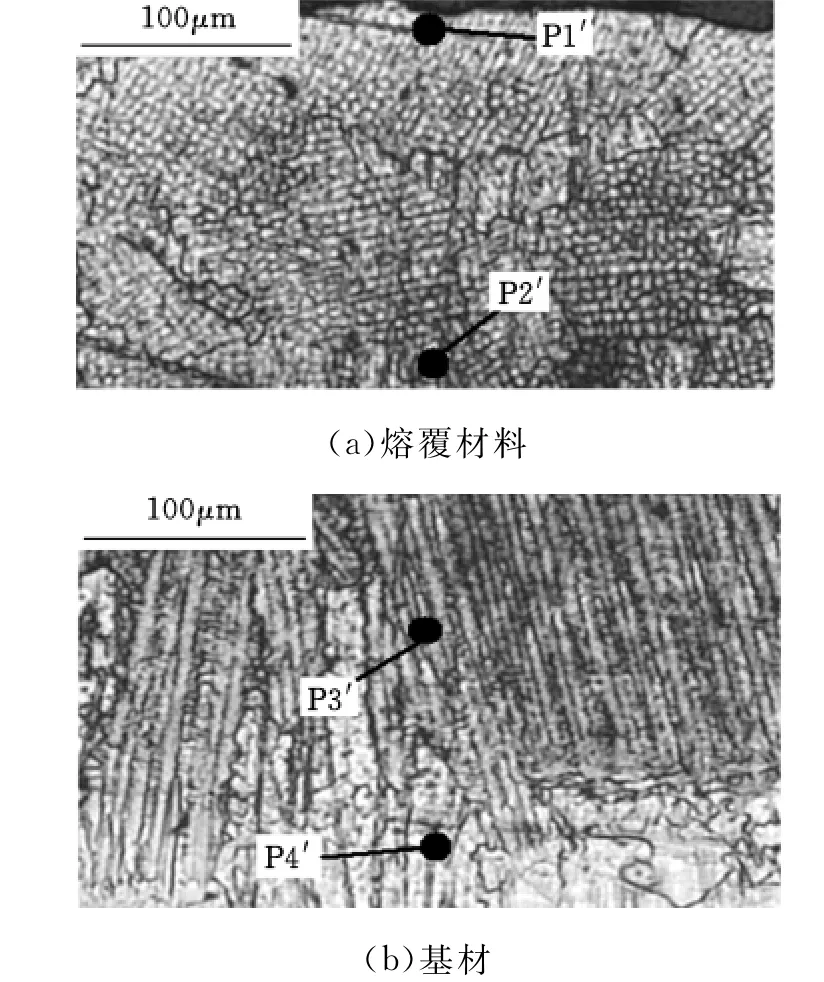

通过另一种工艺参数进行有限元仿真,对上面得出的结论进行验证,工艺参数如下:功率1500W,光斑直径2mm,扫描速度500mm/min。选取P1′、P2′、P3′和P4′,在仿真模型中其坐标与上面分析的坐标位置相同,表3列出了表2中相同参数的不同数值。

表3 第二种工艺参数的t3、t4和到达熔点时K值

图12是第二种工艺参数所对应的实物截面图。图13是图12的局部放大图。图13中的组织形貌和表3的数据都证实了上面得到的结论。

图12 第二种工艺参数所对应的实物截面

图13 第二种工艺参数的金相照片局部放大图

通过对比不同工艺参数的K值可知:K在80×106~120×106℃·s时,凝固组织为密布排列且粒径较大的胞状晶粒;当K 小于20×106℃·s时,晶粒出现明显的细化现象,说明此时冷却速度对晶粒的影响非常大;当K大于200×106℃·s时,凝固组织为柱形树枝晶,K在200×106~300×106℃·s之间,树枝晶的形貌比较明显,K大于600×106℃·s时树枝晶的形貌反而变得不明显。

5 结语

本文利用ANSYS求解在GH4033合金上激光熔覆NiCoCrAlY的温度场,分析结果表明:在热源中心的正下方,热量主要沿深度方向传递,晶粒沿深度方向析出;冷却速度越大,晶粒越细小。

对于高温度梯度的激光熔覆,可以利用K=G2/|∂θ/∂t|来计算激光熔覆凝固过程的形状控制因子。不同组织形态的形状控制因子数值相差比较大,树枝晶的K值明显大于胞状晶粒的K值。

通过对冷却速度和形状控制因子的综合分析,得到如下结论:到达熔覆材料或基材熔点时K的时间(t4)和到达最大冷却速度时间(t3)的先后顺序对其凝固组织形态有重要影响;若冷却速度先达到最大值(即t4大于t3),其组织呈现胞状晶粒,否则,其组织呈现柱形树枝晶。

K在80×106~120×106℃·s时,凝固组织为密布排列且粒径较大的胞状晶粒,当K小于20×106℃·s时,胞状晶粒出现明显的细化现象,说明此时冷却速度对晶粒的影响非常大;当K大于200×106℃·s时,凝固组织为柱形树枝晶,K 在200×106~300×106℃·s之间时,树枝晶的形貌比较明显,K大于600×106℃·s时,树枝晶的形貌反而不明显。

[1]Bezencon C,Schnell A,Kurz W.Epitaxial Deposition of MCrAlY Coatings on a Ni-base Superalloy by Laser Cladding[J].Scripta Materialia,2003,49:705-709.

[2]Baufeld B,Schmqcker M.Microstructural Evolution of a NiCoCrAlY Coating on an IN100Substrate[J].Surface and Coatings Technology,2005,199(1):49-56.

[3]王忠柯,郑启光,王涛,等.激光表面熔覆层凝固组织特征形成过程[J].激光技术,2000,24(1):64-66.

[4]王永强,陶海林,冯永琦,等.加热温度及冷却速度对BT20钛合金组织和性能的影响[J].金属学报,2002,38(S1):87-88.

[5]马正青,左列,曾苏民.凝固速度对镁合金阳极组织与性能的影响[J].材料保护,2007,40(10):17-19.

[6]Ehsan T,Amir K,Steve C.3-D Finite Element Modeling of Laser Cladding by Powder Injection:Effects of Laser Pulse Shaping on the Process[J].Optics and Lasers in Engineering,2004,41:849-867.

[7]Gäumann M,Bezencon C,Canalis P.Single-Crystal Laser Deposition of Superalloys:Processing-Microstructure Maps[J].Acta.Mater.,2001,49:1051-1062.

[8]刘承峰,李立严.一种估算合金液滴凝固速度的方法[J].电工合金,2000(3):20-24.

[9]沈军,马骏,刘伟强.一种接触热阻的数值计算方法[J].上海航天,2002(4):33-36.

[10]Khor K A,Gu Y W.Effects of Residual Stress on the Performance of Plasma Sprayed Functionally Graded ZrO2/NiCoCrAlY Coatings[J].Materials Science and Engineering,2000,A277(1):64-76.

[11]刘志东,陈勇,朱军,等.45钢喷射电镀Ni层激光重熔温度场数值模拟及其性能研究[J].应用激光,2007,27(2):104-109.

[12]工程材料实用手册编委会.工程材料实用手册(第2卷)[M].北京:中国标准出版社,1989.

[13]雷剑波,杨洗陈,陈娟,等.激光熔覆熔池表面温度场分布的检测[J].中国激光,2008,35(10):1605-1608.

[14]席明哲,虞钢.连续移动三维瞬态激光熔池温度场数值模拟[J].中国激光,2004,31(12):1527-1531.

[15]关振中.激光加工工艺手册[M].北京:中国计量出版社,1998.

[16]曾大文,王毛球,谢长生.Co基合金激光熔覆层的局部组织特征[J].稀有金属材料与工程,1998,27(2):87-91.

[17]Michael B.Laser Material Processing[M].Amsterdam:North-holland Publishing Company,1983.