陶瓷泡沫填料逆流直接蒸发冷却热质传递特性的实验研究

王 庚 张小松 陈 瑶 徐国英

(东南大学能源与环境学院,南京210096)

在直接蒸发冷却过程中,水中的水分蒸发进入空气,空气含湿量增大;空气因提供水分蒸发所需潜热,其干球温度将降低.蒸发冷却利用天然工质——水的蒸发来产生冷量.因此,蒸发冷却装置除了具有良好的热质交换特性,被用来强化换热[1]和能量回收[2]外,还作为一种行之有效且节能环保的制冷方式而获得了越来越广泛的应用[3-5].

空气和水在填料的表面发生热质交换,填料的选择对蒸发冷却装置的整体性能起着重要的作用.业内人士尝试采用多种材料作为填料[6-10]进行实验研究,已取得了一系列有价值的成果.

金属陶瓷泡沫具有良好的耐腐蚀性、热物性和机械特性,是医学[11]、化学工业[12-13]、太阳能利用[14]等领域的一种常用材料.而且其网状多孔结构带来的高孔隙率以及较大的比表面积[15],能够为空气和水提供更大的热质交换界面,以及更长的接触时间,从而能够发生更加充分的热质交换.因此,采用金属陶瓷泡沫作为蒸发冷却装置填料可以为强化蒸发冷却效果创造有利的条件[2,6,16],具有较大的应用潜力.目前,针对金属陶瓷泡沫在蒸发冷却领域的应用研究还较少.

本文提出采用金属陶瓷泡沫作为蒸发冷却装置的新型填料,实验研究了逆流条件下采用不同厚度填料及在不同进口空气状况下的热质交换特性,以及水与空气的质量流量比对该装置热质交换性能的影响.

1 实验

1.1 实验陶瓷泡沫填料

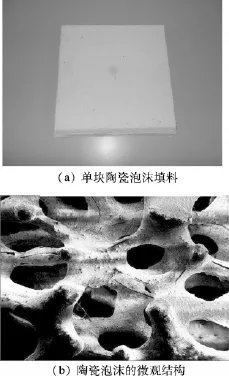

以每英寸长度内的小孔数(pores per inch,PPI)分类,常用的陶瓷泡沫的PPI数在10~45之间[17].本文选用30 PPI的氧化铝(Al2O3)陶瓷泡沫块作为蒸发冷却器的填料,实验所用陶瓷泡沫填料实物及其微观结构如图1所示.每块填料的底面尺寸为 0.3 m ×0.3 m,顶面尺寸为 0.275 m ×0.275 m,高度为0.05 m,孔隙率为85%.

图1 实验陶瓷泡沫填料

1.2 实验装置及系统工作流程

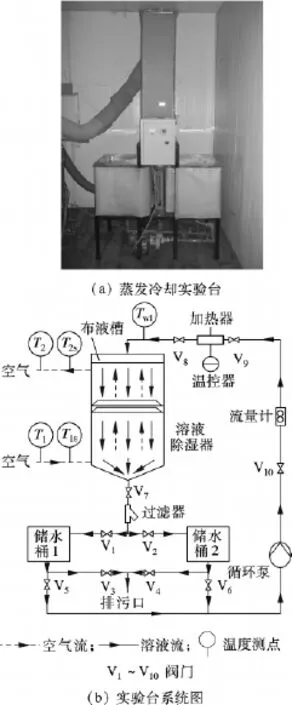

本研究搭建的陶瓷泡沫填料蒸发冷却实验台以及系统图如图2所示.实验装置主要包括:1个蒸发冷却器(长×宽×高尺寸为0.5 m×0.5 m×1.6 m,里面放置泡沫陶瓷填料),1个循环水泵,2个储水桶,1个水加热器,1个水流量计,以及相关联的水管、阀门、过滤器等.蒸发冷却器顶部设有一个布水槽,槽底按0.02 m×0.02 m的间隔打孔,以利于循环水的均匀下落.蒸发冷却器四周及下部集水槽的外部贴有保温材料,以最大限度减少其与外界之间的热交换.蒸发冷却器的一个侧面是可拆卸的,可以在实验中改变陶瓷泡沫填料的层数.

图2 陶瓷泡沫填料蒸发冷却实验系统

实验系统工作流程如下:实验时,开启阀门V5,V10~ V7,V2,关闭阀门 V1,V3,V4,V6.循环泵将水从储水桶1的底部抽出送至蒸发冷却器上部,经布水槽后均匀下落,流经陶瓷泡沫填料时与空气接触,在蒸发冷却器下部的集水槽底部汇流至储水桶2;空气从蒸发冷却器下部侧面进口进入,向上流过陶瓷泡沫的孔隙时与水膜发生热质交换,然后从上部侧面出口离开,此时水和空气形成逆流的关系.

2 直接蒸发冷却热质传递模型

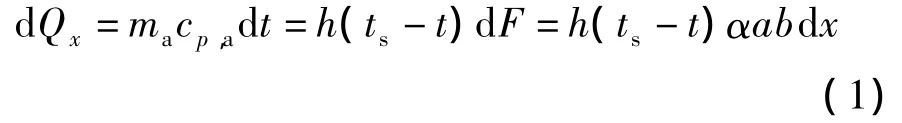

为了得到冷却效率和加湿量的解析解,根据空气与水表面发生热质交换的基本理论[18],针对微元填料建立数学模型.假设空气在填料中通过距离dx时,温度变化为dt,含湿量变化为dw,则空气和水之间的显热交换量dQx为

式中,ma为空气流量;cp,a为空气定压比热;ts为空气的湿球温度;t为空气的干球温度;h为空气和水膜的对流换热系数;α为填料的比表面积;a和b为空气流向上填料的长和宽.

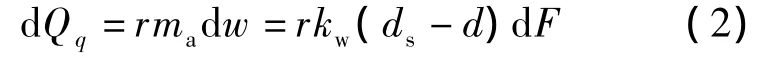

潜热交换量dQq为

式中,r为水的汽化潜热;kw为质传递系数;ds为空气在ts温度下的饱和含湿量.

根据直接蒸发冷却为等焓过程的特性,可得

则

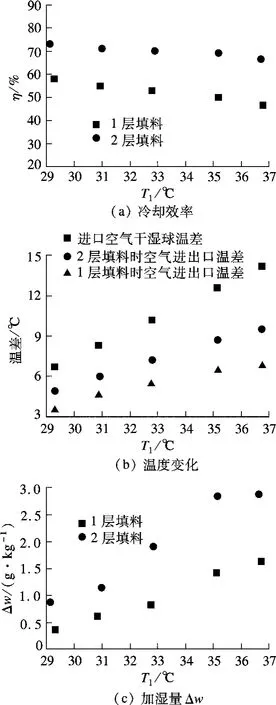

基于逆流的边界条件,对于进口空气而言,x=0时,t=t1;x=L时,t=t2.对方程组进行求解,可以分别得到直接蒸发冷却效率η和加湿量Δw的计算式为

式中,L为填料厚度;ρ为空气密度;u为空气流速.

3 实验方法及性能评价指标

3.1 实验测试系统

为了保证蒸发冷却器进口空气参数的稳定,实验在人工环境舱中进行.可以根据实验的需要调整并维持环境舱内(即蒸发冷却器进口)空气的干球温度T1及湿球温度T1s,其工作原理见图3.蒸发冷却器进口配置的空气取样装置1负责采集蒸发冷却器进口空气干球温度T1及湿球温度T1s.蒸发冷却器的出口通过保温的风管道与环境舱本体的进口相连,通过引风机带动环境舱内空气流经蒸发冷却器后,进入环境舱本体进口.此时,本体内的空气取样装置2采集的是蒸发冷却器出口空气参数(T2,T2s).通过改变引风机的转动频率可以改变流经蒸发冷却器的风量ma,从而实现对空气质量流量的调节.

图3 人工环境舱

空气取样装置1内配有2个Pt-100铂电阻,其中一个被蒸馏水浸润的湿球纱布包裹,充当湿球温度计;另一个充当干球温度计.空气取样装置2的配置和空气取样装置1的完全相同.Pt-100铂电阻的测量范围为0~100℃,精度为0.1℃.

流过蒸发冷却器的风量ma可利用测得的环境舱本体内喷嘴前后压差和喷嘴前的压力计算得出.测量喷嘴前后压差的压差变送器精度为±0.3%,测量喷嘴前压力的压力变送器精度为 ±0.5%.

以上所有测量数据通过数据采集仪每30 s采集1次得到,最终采用的计算数据是在15 min内稳定工况的平均值.

通过调整水管路阀门来控制水量mw,并由流量计来测量(精度为±10 L/h);水温Tw由温控器和加热器来控制.

3.2 性能评价指标

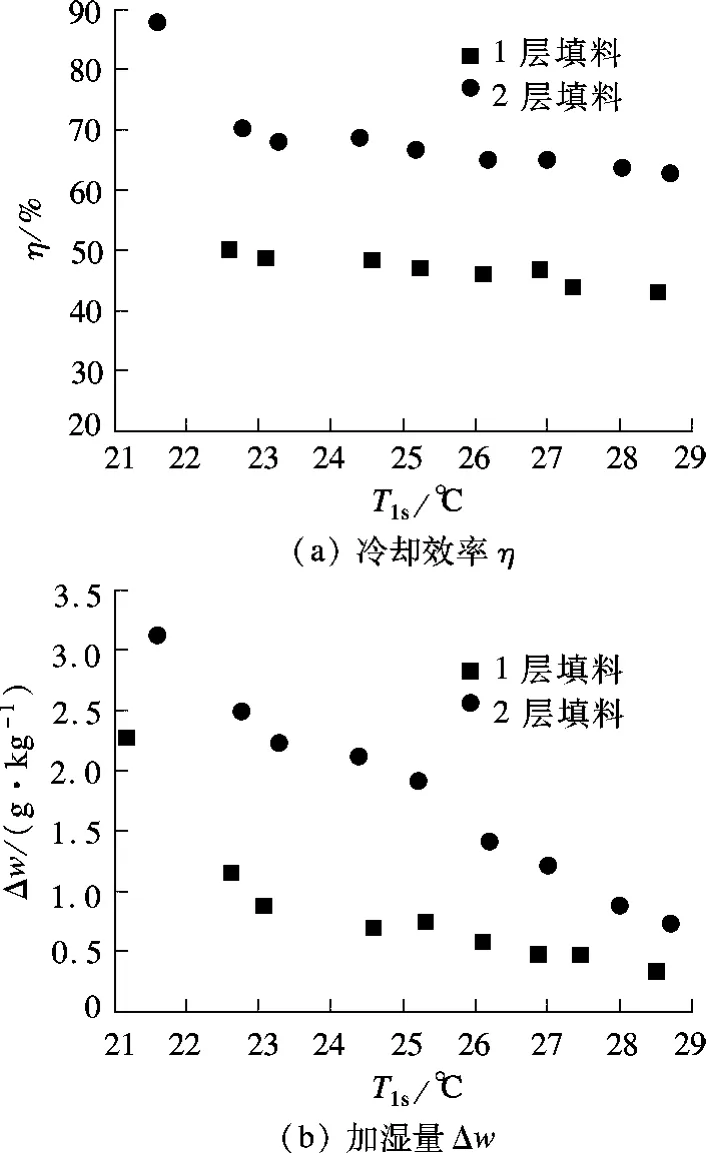

1)冷却效率η

由于蒸发冷却器进口空气干球温度T1到达出口时降为T2,且极限情况下,T2等于进口空气的湿球温度T1s,所以一般采用空气实际温降ΔT1与最大可能温降ΔT2的比值即冷却效率η来衡量实验工况下的热传递效果,其计算式为

2)加湿量Δw

空气的含湿量w表示对应于1 kg干空气的湿空气中的水分含量.本文将采用蒸发冷却器出口空气的含湿量w2和进口空气含湿量w1的差值即加湿量Δw来衡量实验工况下的加湿情况,其质传递效果为

4 实验结果与讨论

4.1 进口空气干球温度T1的影响

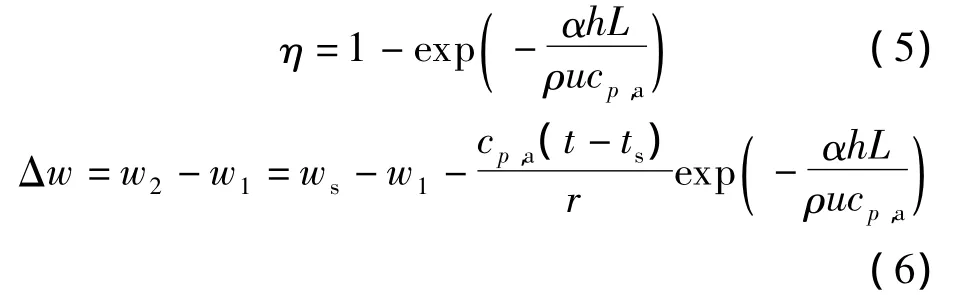

对采用1层填料和2层填料的蒸发冷却器的性能进行了实验研究.实验过程中,调整加湿量,使空气进入蒸发冷却器时的湿球温度 T1s稳定在22.6℃,空气流量 ma恒定为280 m3/h,水量 mw为120 L/h以保证填料表面得到充分的湿润.选用不同进口空气干球温度T1时,冷却效率η的变化情况如图4(a)所示.

图4 不同进口空气干球温度时的热质传递特性

在以上的实验条件下,采用1层陶瓷泡沫填料时冷却效率η和加湿量Δw最高分别为58%和1.64 g/kg,2层陶瓷泡沫填料的对应值分别为73%和2.89 g/kg.如图4(a)所示,采用1层和2层泡沫陶瓷填料的蒸发冷却器的冷却效率η在进口干球温度T1升高时,都呈下降趋势.温度T1从29℃上升至37℃,采用1层时η由58%降至47%,采用2层时η由73%减少为67%.这是因为随着T1的升高,进口空气干球温度T1和湿球温度T1s差值ΔT2变大.虽然ΔT1也变大,但没有ΔT2变化幅度大,所以得到的冷却效率η呈现出缓慢下降的趋势(见图4(b)).

加湿量Δw的变化如图4(c)所示.在采用1层或者2层填料时,蒸发冷却器的加湿量Δw都随着进口空气干球温度T1的增加而呈现出上升的趋势.这是因为在湿球温度相同时,干球温度升高后,空气中水蒸气分压力变小,传质动力增大,有利于水面的水分蒸发进入空气.可以看到,当温度由29℃升至37℃时,采用1层和2层填料的蒸发冷却器的加湿量Δw分别由0.36和0.89 g/kg增加到1.64 和 2.89 g/kg.

采用2层陶瓷泡沫填料总是可以获得比1层陶瓷泡沫填料更好的蒸发冷却效果,前者冷却效率η平均高于后者17%左右,加湿量Δw平均多于后者约1 g/kg.显然这是因为前者厚度大于后者,可以为空气和水提供更大的接触面积和更长的接触时间,使水中有更多的水分蒸发至空气流中,热质交换更充分.但是,采用2层填料时的冷却效率η和加湿量Δw并没有达到采用1层填料时的2倍,这是因为随着蒸发冷却的进行,空气中含湿量增大,水蒸气分压力升高,在第2层填料中的蒸发冷却过程中水分迁移的驱动力低于在第1层中蒸发冷却刚开始发生时的驱动力.

4.2 进口空气湿球温度T1s的影响

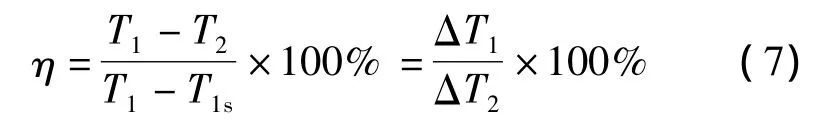

分别对1层填料和2层填料的蒸发冷却器的性能进行了实验.实验过程中,进口空气的干球温度T1保持35℃不变,空气流量 ma恒定为280 m3/h,水量mw保持为120 L/h.蒸发冷却的冷却效率η和加湿量Δw的变化如图5所示.

2层陶瓷泡沫填料的进口空气湿球温度为21.6℃时,冷却效率达到了88%,空气从蒸发冷却器流出时,含湿量比在蒸发冷却器进口时增加了3.15 g/kg,获得了非常理想的蒸发冷却效果.与其他填料相比[7-8],泡沫陶瓷是一种理想的蒸发冷却填料.在进口空气湿球温度为21.2℃时,1层陶瓷泡沫填料的冷却效率η和加湿量Δw最高分别可以达到 62.7%和 2.31 g/kg.

图5 不同空气进口湿球温度T1s时的热质传递特性

对于1层或者2层填料而言,在进口空气湿球温度T1s增加时,冷却效率η和加湿量Δw都呈现出下降的趋势.这是因为,在干球温度确定的情况下,湿球温度的增加必然引起空气中水蒸气分压力的增加,填料上水膜表面饱和空气的水蒸气分压力和过流空气中水蒸气分压力之差变小,水中水分蒸发驱动力减小,导致热质传递效果变差.

同时也可以发现,在进口湿球温度从21℃左右增加到29℃左右时,采用2层陶瓷泡沫填料时的蒸发冷却效率η和加湿量Δw仍然是高于1层的,这说明增加填料的厚度加强了蒸发冷却效果.

4.3 水和空气质量流量比R(mw/ma)的影响

实验过程中,蒸发冷却器空气进口处的空气干球温度T1为35℃,湿球温度Ts1为22.6℃,水量mw为120 L/h时,通过改变空气流量ma来改变水和空气的质量流量比R.实验仍然分别采用1层填料和2层填料的蒸发冷却器作为研究对象.不同R工况下,冷却效率η和加湿量Δw的变化如图6所示.

图6 不同R时的热质传递特性

当R较小,即空气流量ma相对较大时,蒸发冷却的冷却效果较差,冷却效率η和加湿量Δw都较小.在R=0.17时,1层泡沫陶瓷填料对应的冷却效率η和加湿量Δw分别为62%和1.78 g/kg,2层泡沫陶瓷填料对应的冷却效率η和加湿量Δw分别为73%和2.62 g/kg.这是因为空气流量变大时,空气流速变大,空气来不及和水充分地进行热质交换就离开了陶瓷泡沫填料,导致了η和Δw的下降.说明在进行蒸发冷却实验时,风量不宜选择过大.水和空气质量流量比较大即空气流量ma较小的情况下,热质交换条件有所改善,冷却效率η和加湿量Δw取得了较大的值.可以看到,2层填料的热质传递效果仍然都优于1层的.

4.4 实验可靠性分析

根据实验中测得的蒸发冷却器进、出口空气的干、湿球温度,计算其各自的焓值.在理想状况下,空气和水接触后发生的直接蒸发冷却过程是一个等焓的过程,蒸发冷却器进口和出口的空气焓值应该相等.为了考察本文所做实验的精确性,将实验中各种工况下,相对应的蒸发冷却器进、出口空气焓值表示在图7中加以比较.可以看出,绝大部分数据点的进、出口空气的焓值差都在10%之内,说明实验装置是可靠的,实验结果是可以接受的.

5 结论

1)氧化铝陶瓷泡沫填料的冷却效率可以达到0.8以上,是一种性能良好的蒸发冷却备选填料.

2)在相同实验条件下,2层陶瓷泡沫的热质传递效果优于1层,前者的冷却效率、加湿量都高于后者.

3)进口干球温度升高时,陶瓷泡沫冷却效率逐渐减小,加湿量逐渐增加.湿球温度或者空气流量的增加,对热质交换的进行起着反作用.

References)

[1]Chan H S,Lee D Y,Sung T R.Cooling enhancement in an air-cooled finned heat exchanger by thin water film evaporation[J].International Journal of Heat and Mass Transfer,2003,46(7):1241-1249.

[2]Herrero Martin R.Characterization of a semi-indirect evaporative cooler[J].Applied Thermal Engineering,2009,29(10):2113-2117.

[3]蒋毅,张小松,殷勇高.溶液除湿蒸发冷却系统构建及其性能[J].东南大学学报:自然科学版,2006,36(5):780-784.Jiang Yi,Zhang Xiaosong,Yin Yonggao.Construct and performance research on liquid desiccant evaporative cooling system[J].Journal of Southeast University:Natural Science Edition,2006,36(5):780-784.(in Chinese)

[4]孙铁柱,黄翔,文力.蒸发冷却与机械制冷复合高温冷水机组初探[J].化工学报,2010,61(S2):137-141.Sun Tiezhu,Huang Xiang,Wen Li.Discussion of evaporative cooling and mechanical refrigeration compound high temperature[J].CIESC Journal,2010,61(S2):137-141.(in Chinese)

[5]Heidarinejad G,Bozorgmehr M,Delfani S,et al.Experimental investigation oftwo-stage indirect/direct evaporative cooling system in various climatic conditions[J].Building and Environment,2009,44(10):2073-2079.

[6]Kouri R J,Sohlo J.Liquid and gas flow patterns in random packings[J].The Chemical Engineering Journal and the Biochemical Engineering Journal,1996,61(2):95-105.

[7]Al-Sulaiman F.Evaluation of the performance of local fibers in evaporative cooling[J].Energy Conversion and Management,2002,43(16):2267-2273.

[8]Johnson D W,Yavuzturk C,Pruis J.Analysis of heat and mass transfer phenomena in hollow fiber membranes used for evaporative cooling[J].Journal of Membrane Science,2003,227(1/2):159-171.

[9]Naphon P.Study on the heat transfer characteristics of an evaporative cooling tower[J].International Communications in Heat and Mass Transfer,2005,32(8):1066-1074.

[10]Heyns J A,Kröger D G.Experimental investigation into the thermal-flow performance characteristics of an evaporative cooler[J].Applied Thermal Engineering,2010,30(5):492-498.

[11]Rainer A,Giannitelli S M,Abbruzzese F,et al.Fabrication of bioactive glass-ceramic foams mimicking human bone portions for regenerative medicine[J].Acta Biomaterialia,2008,4(2):362-369.

[12]Twigg M V,Richardson J T.Theory and applications of ceramic foam catalysts[J].Chemical Engineering Research and Design,2002,80(2):183-189.

[13]Lévêque J,Rouzineau D,Prévost M,et al.Hydrodynamic and mass transfer efficiency of ceramic foam packing applied to distillation[J].Chemical Engineering Science,2009,64(11):2607-2616.

[14]Bai F.One dimensional thermal analysis of silicon carbide ceramic foam used for solar air receiver[J].International Journal of Thermal Sciences,2010,49(12):2400-2404.

[15]Fourie J G,Du Plessis J P.Pressure drop modelling in cellular metallic foams[J].Chemical Engineering Science,2002,57(14):2781-2789.

[16]Ibrahim E,Shao L,Riffat S B.Performance of porous ceramic evaporators for building cooling application[J].Energy and Buildings,2003,35(9):941-949.

[17]Incera Garrido G,Patcas F C,Lang S,et al.Mass transfer and pressure drop in ceramic foams:a description for different pore sizes and porosities[J].Chemical Engineering Science,2008,63(21):5202-5217.

[18]许为全.热质交换过程与设备[M].北京:清华大学出版社,1999.