分子筛装置交换反应罐焊缝腐蚀及防护

胡 轶,缪 磊,雷永奎,赵 捷

(中国石油天然气股份有限公司兰州石化分公司,甘肃兰州 730060)

分子筛装置交换反应罐焊缝腐蚀及防护

胡 轶,缪 磊,雷永奎,赵 捷

(中国石油天然气股份有限公司兰州石化分公司,甘肃兰州 730060)

某石化公司催化剂厂分子筛装置交换反应罐焊缝腐蚀严重,焊缝腐蚀的部位主要集中在罐体。通过对交换罐内腐蚀介质分析和焊接件的耐蚀性评价,腐蚀原因主要是由酸性条件下Cl-引起的晶间腐蚀和应力腐蚀开裂,并从焊缝焊接技术的改进、焊缝表面的防腐蚀处理及新交换罐的选材等几方面提出了建议性防护措施。

分子筛装置 焊缝 晶间腐蚀 应力腐蚀

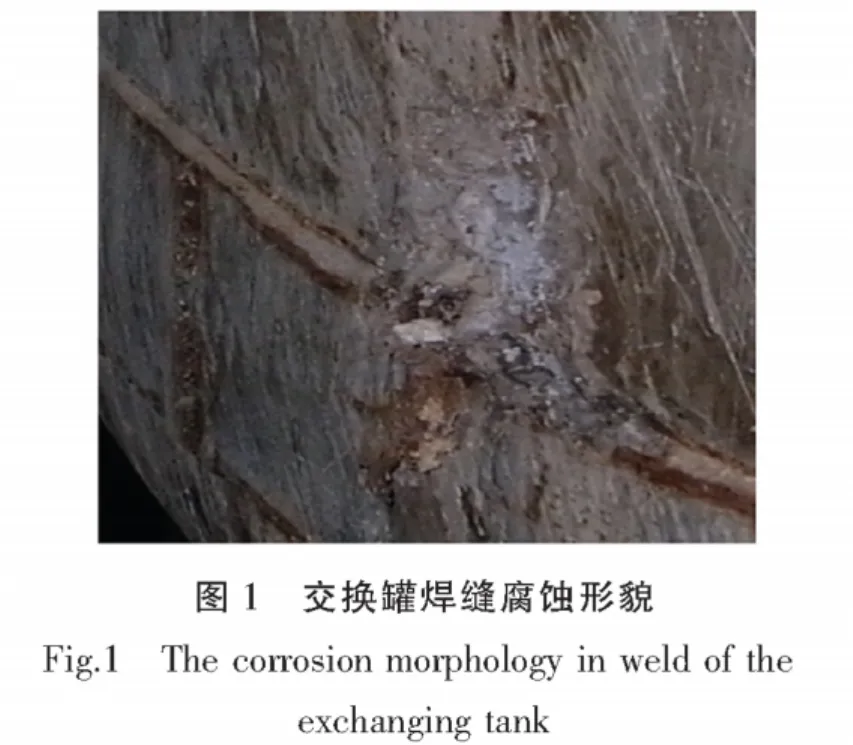

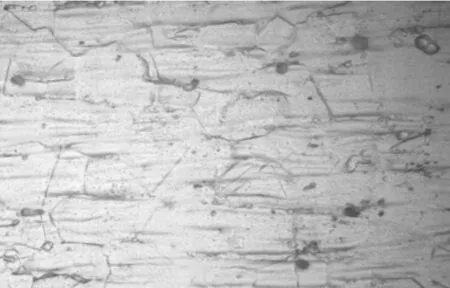

1 交换罐奥氏体不锈钢焊缝腐蚀情况

某石化公司催化剂厂是国内最早的催化裂化催化剂(以下简称催化剂)生产基地。沸石分子筛(以下简称分子筛)制备技术是催化剂制造的关键与核心。分子筛装置的一二次交换反应罐(以下简称交换罐)其材质为1Cr18Ni9Ti或0Cr18Ni9Ti,罐体焊缝腐蚀严重,腐蚀部位主要集中在罐底部。交换罐运行期间在环纵焊缝邻近处液面以下,多处发生微裂纹渗漏现象,渗漏多发生在焊接热影响区,母材中也有发生。为了维持正常生产,有的罐体腐蚀渗漏后,采取在罐体外打“腰带”的防护措施。交换罐焊缝腐蚀情况见图1。

2 腐蚀介质分析

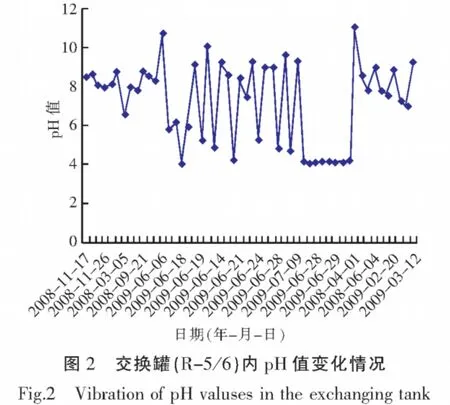

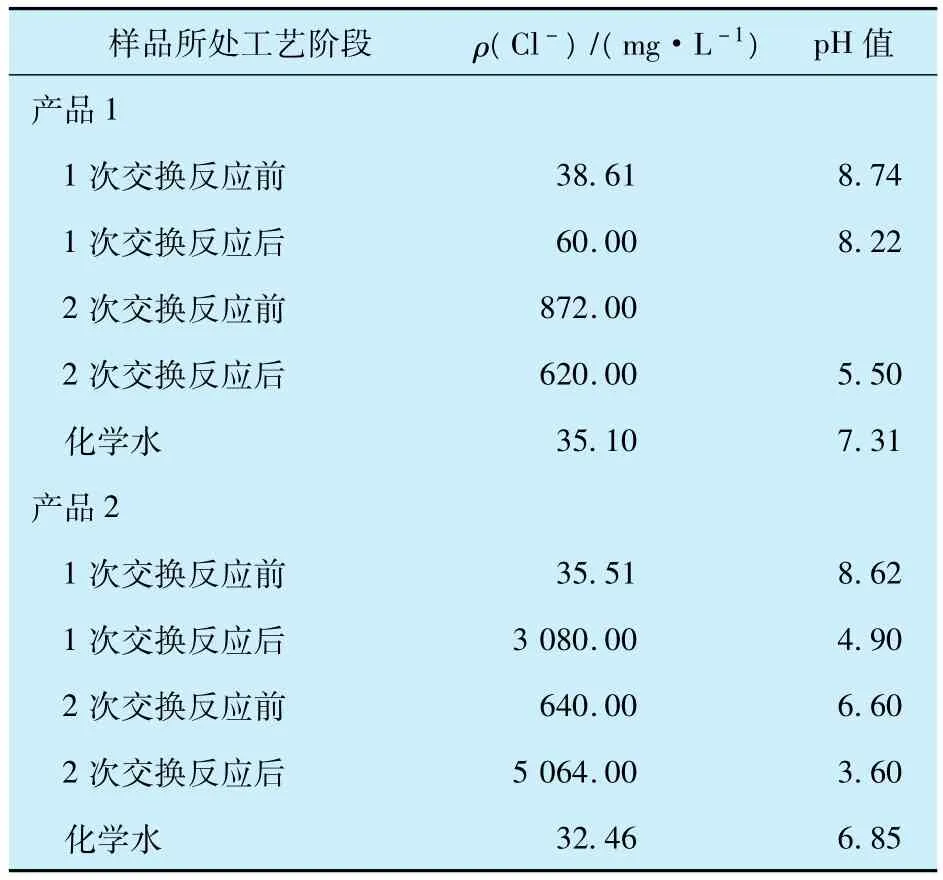

2007年以来二套分子筛装置交换罐的pH值分析数据见图2。分子筛装置产品种类多,切换频繁。为便于分析,选择了两个主要产品(产品1和产品2)在交换罐中的不同工艺阶段进行采样,分析结果见表1。

从图2可以看出,生产过程中交换罐的pH值在3.5~12.0波动,说明分子筛装置中酸碱腐蚀环境很苛刻,而且强酸和强碱频繁交替出现。从表1可以看出,化学水的pH值及Cl-都在防腐蚀允许范围内。在生产产品1和产品2(两个常规产品)过程中,交换罐中的Cl-质量浓度很高,最高达5 064 mg/L,Cl-主要是由化工原料带入。

3 焊接样品的耐蚀性评价

3.1 耐晶间腐蚀性能

3.1.1 0Cr18Ni9Ti合金耐晶间腐蚀性能

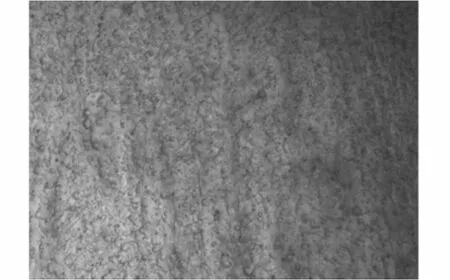

0Cr18Ni9Ti焊件经10%草酸电解后,其试样宏观形貌见图3,母材的晶间腐蚀形貌见图4。从图3可以看出,由于焊缝母材成分基本相同,焊缝痕迹不明显。

表1 介质腐蚀性分析Table 1 Analysis of corrosive materials

图3 0Cr18Ni9Ti电解腐蚀形貌Fig.3 Electrolytic corrosion morphology of 0Cr18Ni9Ti

图4 0Cr18Ni9Ti母材(500×)Fig.4 Base metal of 0Cr18Ni9Ti

从图4可看出,晶界有腐蚀,基体组织呈台阶状分布,但没有腐蚀沟,没有一个晶粒被腐蚀沟包围。按照GB/T 4334—2008《金属和合金的腐蚀 不锈钢晶间腐蚀试验方法》(以下简称GB/T4334—2008)进行评定,符合标准中的阶梯组织(一类)。

0Cr18Ni9Ti原焊接工艺焊缝经10%草酸电解后,其晶间腐蚀形貌见图5。从图5可以看出晶界有腐蚀,但没有腐蚀沟,晶粒没有被腐蚀沟包围,组织呈阶梯状分布,有浅凹坑。按照GB/T 4334—2008进行评定,符合标准中的凹坑组织(六类)。

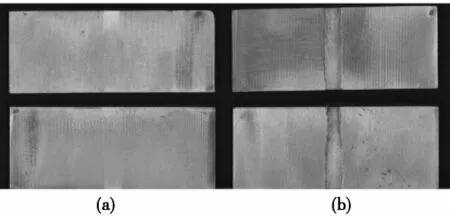

3.1.2 1Cr18Ni9Ti合金耐晶间腐蚀性能

1Cr18Ni9Ti焊件经10%草酸电解后,其试样宏观形貌见图6,母材的晶间腐蚀形貌见图7。图6(a)是原焊接工艺焊接的试件,图6(b)是新工艺焊接的试件。从图6可以看出,原工艺由于焊缝母材成分基本相同,焊缝痕迹不明显,新工艺由于焊缝母材成分相差较大,焊缝母材结合部位存在电位差,电腐蚀较严重,焊缝痕迹较明显。

图5 原焊接工艺0Cr18Ni9Ti焊缝(500×)Fig.5 Weld of 0Cr18Ni9Ti welded by original process

图6 1Cr18Ni9Ti电解腐蚀形貌ig.6 Electrolytic corrosion morphology of 1Cr18Ni9Ti

图7 1Cr18Ni9Ti母材(250×)Fig.7 Base metal of 0Cr18Ni9Ti

从图7可以看出,晶界有腐蚀,但是没有腐蚀沟,没有晶粒被腐蚀沟包围。按照GB/T 4334—2008进行评定,符合标准中的阶梯组织(一类)。

采用新工艺焊接的1Cr18Ni9Ti焊缝经10%草酸电解后,其晶间腐蚀形貌见图8。晶界有腐蚀,但没有腐蚀沟,没有晶粒被腐蚀沟包围。组织呈阶梯状分布,有少量的浅凹坑。按照GB/T 4334—2008进行评定,符合标准中的凹坑组织(六类)。

图8 新工艺1Cr18Ni9Ti焊缝(500×)Fig.8 Weld of 1Cr18Ni9Ti

从以上试验结果及分析来看,两种材料在现有焊接工艺焊接的条件下,焊缝耐晶间腐蚀的能力均比母材要低很多。因此现有焊接工艺制得的焊缝耐晶间腐蚀的能力较差。

3.2 耐氯化物应力腐蚀性能

试验按YB/T 5362—2006《不锈钢在沸腾氯化镁溶液中应力腐蚀试验方法》(以下简称YB/T 5362—2006)进行。试验条件:溶液组成为42%MgCl2和蒸馏水;pH值为4.5(试验前);试验温度为沸腾;试验时间96 h,环境大气压84.5 kPa。

3.2.1 检验试样

材料牌号:1Cr18Ni9Ti(C,D),0Cr18Ni9Ti(E,F);试件状态:焊态。

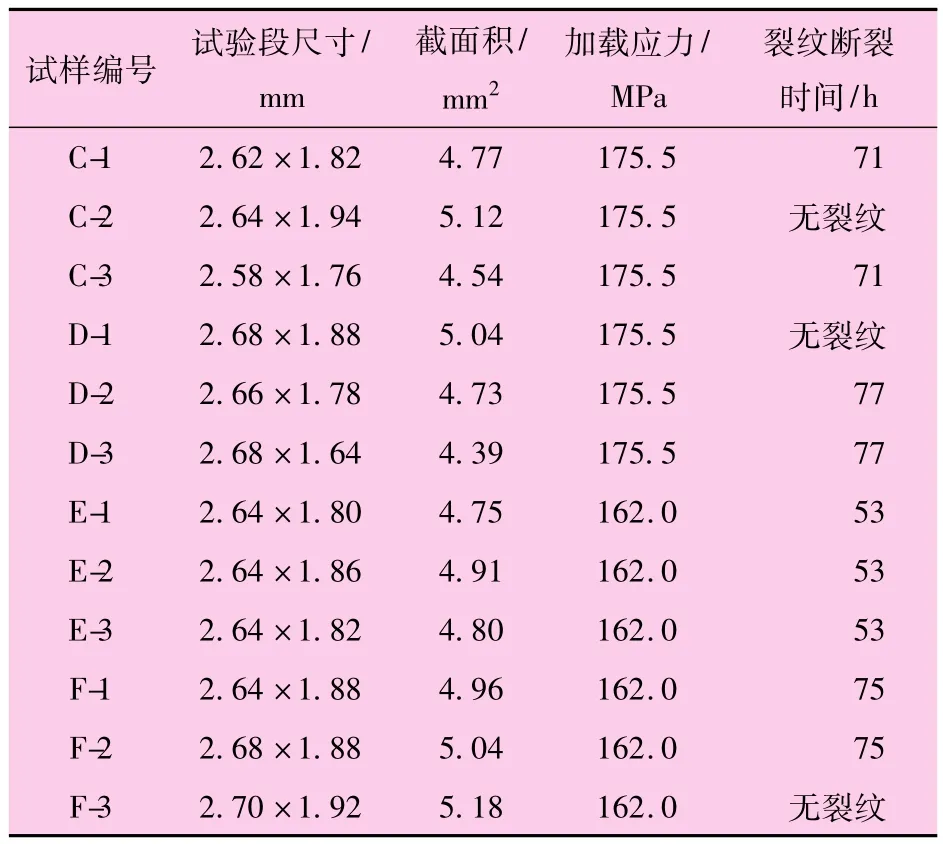

试件按YB/T5362—2006的要求取样和加工,每组试样为6件,任选其中的3件进行试验。所选试件编号为:C-(1~3),D-(1~3),E-(1~3)和 F-(1~3),检验数据见表2。

表2 试验数据Table 2 Data of the test

3.2.2 检验结论

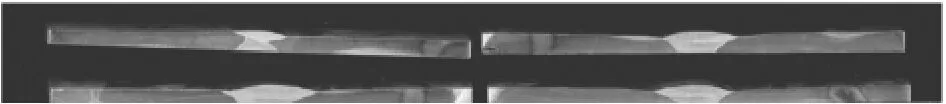

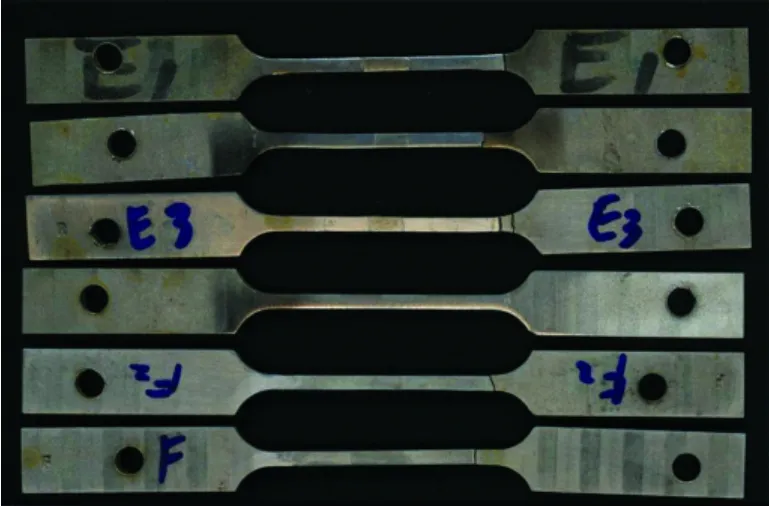

试样的宏观形貌见图9,10。由图9,10可知,所有的断裂都发生在母材部分,说明0Cr18Ni9Ti和1Cr18Ni9Ti合金的抗氯化物应力腐蚀能力较差,0Cr18Ni9Ti和1Cr18Ni9Ti合金的抗氯化物应力腐蚀性能不合格。

图9 C,D应力腐蚀试样腐蚀形貌Fig.9 Stress corrsion morphology of the sample C&D

图10 E,F试样腐蚀形貌Fig.10 Corrosion morphology of the sample E&F

4 失效分析

4.1 取样

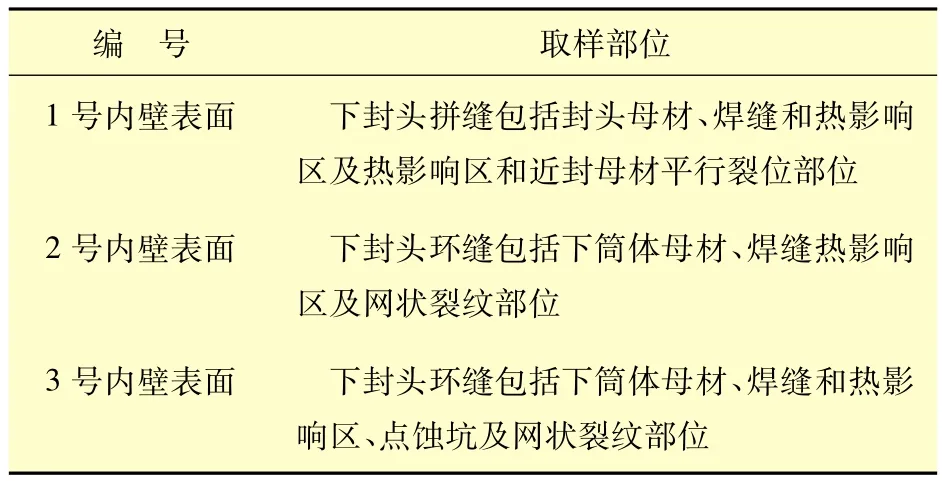

对交换罐(R-5)进行金相复膜检查,取样部位见表3。

表3 金相复膜检查取样部位Table 3 Department of metallographic sample examination laminating

4.2 检验结果

4.2.1 金相组织

筒体和封头的母材组织均为单一奥氏体,焊缝组织发生严重敏化,沿晶界分布着呈颗粒状的碳化物,封头拼缝热影响区组织基本正常。

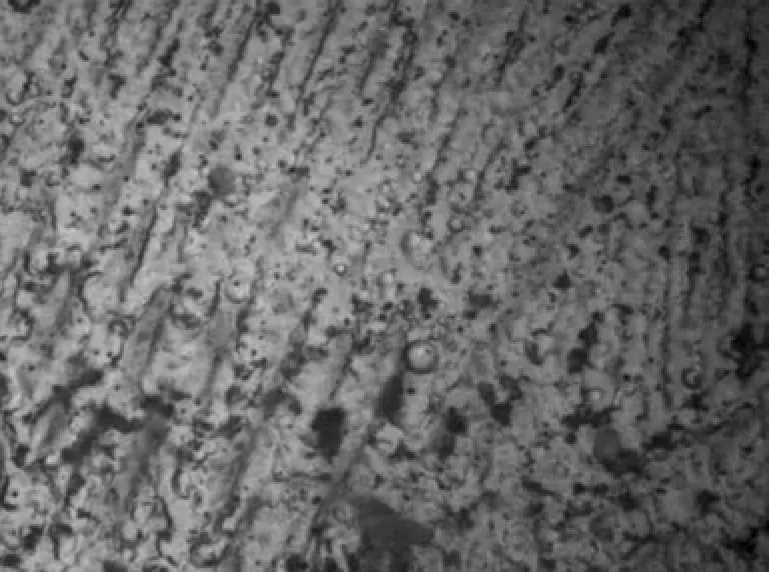

4.2.2 裂纹特征

在封头拼缝近母材上发现大量相互平行的横向裂纹,裂纹呈穿晶扩展,在裂纹尖端和两侧具有分叉特征;封头环焊缝热影响区存在大量的网状裂纹,裂纹多发源于焊接接头部位的点蚀坑。裂纹扩展以穿晶为主,在热影响区敏化部位伴有晶界扩展,裂纹扩展具有分叉特征。裂纹主要分布于以焊缝为中心的热影响区和近焊缝母材上,分布密集,几乎存在于整条焊缝上。裂纹有分叉而且细长,微观以穿晶扩展为主,裂纹多产生于热影响区蚀坑,由内向外扩展,属穿晶应力腐蚀开裂。

4.2.3 结果分析

(1)金相检查的结果表明交换罐开裂具有应力腐蚀开裂特征;

(2)交换罐焊接热影响区组织敏化是设备制造时焊接过程中产生的,它会使设备在该部位耐蚀性下降,导致晶间腐蚀;

(3)综合工况分析,交换罐存在奥氏体不锈钢应力腐蚀开裂的特殊条件。18-8型奥氏体不锈钢加上焊接接头部位为焊态未进行去应力处理,存在残余应力和敏化组织,在相应的温度下,在Cl-含水介质中,产生了应力腐蚀开裂。

5 腐蚀原因分析

从耐蚀性评价及失效分析结果来看,现有焊接工艺制得的焊接件母材及焊缝耐晶间腐蚀和应力腐蚀能力都比较差,交换罐开裂具有晶间腐蚀和应力腐蚀的特征。

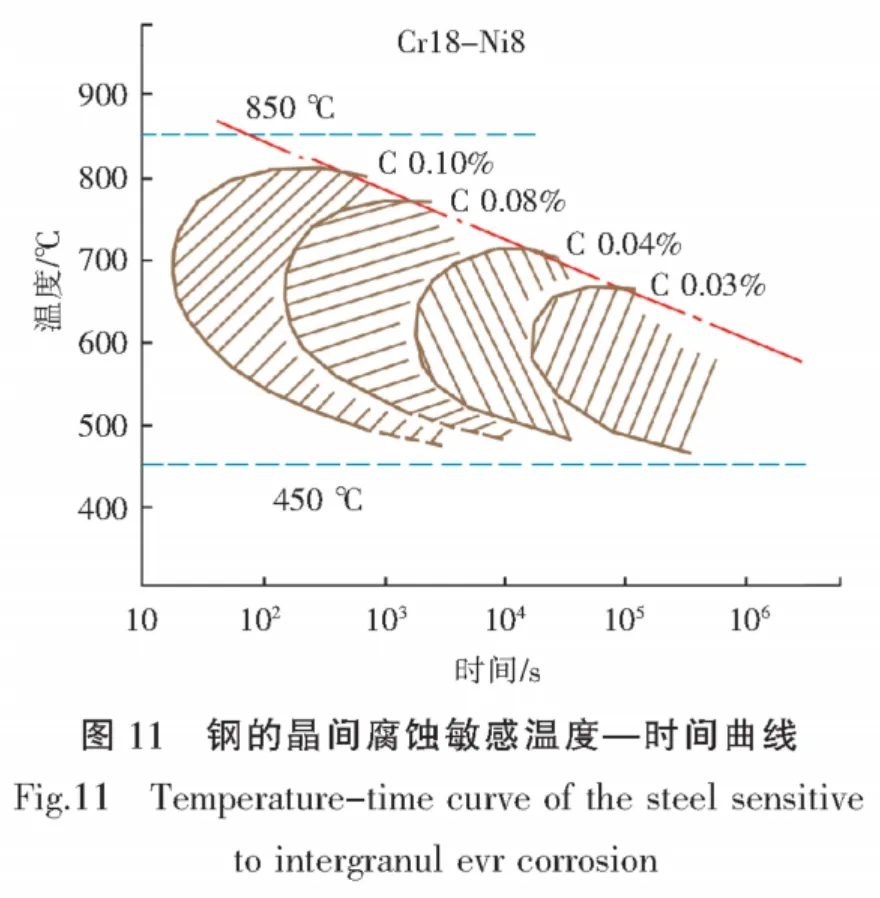

5.1 晶间腐蚀

1Cr18Ni9Ti和0Cr18Ni9Ti一般是在固溶处理状态下使用,于常温腐蚀介质中工作,它的耐蚀性能是基于钝化作用:奥氏体不锈钢含有较高的铬,铬易氧化形成致密的氧化膜,能提高钢的电极电位,因此具有良好的耐蚀性能。当铬的质量分数为18%,镍的质量分数为8%时,能得到均匀的奥氏体组织,且铬和镍的质量分数越高,奥氏体组织越稳定,耐蚀性能就越好,故通常没有晶间腐蚀现象。但若经再次加热到450~850℃或在此温度区间工作,并且钢中碳的质量分数超过0.02% ~0.03%,又缺少Ti和Nb等能控制碳的元素时,处于腐蚀介质中往往就发生晶间腐蚀现象。这说明,晶间腐蚀和钢的成分(碳和碳化物形成元素)有关,还与加热条件有关。对于18-8型不锈钢而言,某一含碳量,加热条件(温度和时间)正处在曲线(见图11)包围的影线区时,钢便产生晶间腐蚀倾向[1]。

分子筛装置交换罐的材质为18-8型不锈钢(1Cr18Ni9Ti或0Cr18Ni9Ti),罐体在焊接制造时,由于焊缝部位局部加热温度在腐蚀敏感温度区间,另外没有采取快速冷却,所以焊缝部位在敏化温度区间停留的时间比较长,不锈钢中碳与铬形成复杂的不稳定的间隙碳化物Cr23C6。从腐蚀性介质来看,交换罐在交换前,pH值低,罐中的Cl-质量分数最高达5 064 mg/g,介质优先对焊缝贫铬的晶界部位腐蚀,从而造成罐体焊缝部位的晶间腐蚀[2]。

5.2 应力腐蚀

应力腐蚀开裂是焊接接头在特定腐蚀环境下受拉伸应力作用时所产生的延迟开裂现象。奥氏体不锈钢焊接接头的应力腐蚀开裂是焊接接头比较严重的失效形式,表现为无塑性变形的脆性破坏[3]。

交换罐在被加热焊接的过程中,在热膨胀作用下,钢水流动性增强,冷却时在焊接熔池内受收缩作用的影响,产生较大的收缩变形和一定的拉应力,因此产生应力腐蚀的可能性加大。因为奥氏体不锈钢在应力的作用下,钝化膜的局部缺陷处很容易破裂,裂缝内形成闭塞区,pH值下降,Cl-从外部迁入增浓,pH值下降到1.3以下,腐蚀加速和孔蚀相同。裂缝尖端产生了氢,引起局部脆化,在拉应力作用下发生脆性破裂,然后裂缝尖端又进入酸性溶液,裂缝在腐蚀和脆裂的反复作用下迅速发展。此外,奥氏体不锈钢的敏化温度为650℃,焊后没立即进行快速冷却处理,焊接熔合区和热影响区因为贫铬而导致腐蚀电位降低,使Cl-容易在该部位吸附,进一步由点蚀扩展成为应力腐蚀裂纹,这与交换罐发生的腐蚀焊缝的实际现象(焊缝周围出现平行或垂直的裂纹)非常吻合。

6 结论及建议

分子筛装置交换罐不锈钢焊缝部位出现的腐蚀主要有:晶间腐蚀和应力腐蚀,两种腐蚀都是在酸性条件下由Cl-引起的。

试验表明1Cr18Ni9Ti或0Cr18Ni9Ti母材不耐晶间腐蚀和应力腐蚀,由于交换罐生产中存在大量Cl-,所以这两种材料不适宜在交换罐环境下使用。

根据分子筛装置现场情况及试验结果,提出以下防腐蚀建议:

(1)新建罐时,选择双向不锈钢,可以提高耐Cl-腐蚀性能;

(2)将罐体焊缝用超陶修补剂进行防腐蚀表面处理,从而将焊缝与腐蚀性介质隔离开,达到防腐蚀效果[4];

(3)在新罐体焊接制造时,采取合理的焊接工艺及有效的工艺措施,遵守焊接规范,避免在焊缝周围形成贫络区及产生残余应力。

[1]黄一桓.奥氏体不锈钢晶间腐蚀机理及预防措施[J].中国科技信息,2006(16):88.

[2]沈保罗,李旭初.奥氏体不锈钢产生氯脆的影响因素及对策[J].化工腐蚀与防护,1996,24(2):17.

[3]贺彩红,王世彦.不锈钢的腐蚀种类及影响因素[J].当代化工,2006,35(1):41.

[4]赵大年.奥氏体不锈钢焊后消除应力的工艺探讨[J].炼油与化工,2010,21(3):54.

Corrosion of Welds of Exchange Reaction Tank in Molecular Sieve Unit and Protection

Hu Yi,Miao Lei,Lei Yongkui,Zhao Jie

(PetroChina Lanzhou Petrochemical Company,Lanzhou,Gansu 730060)

The welds in the exchange reaction tank of molecular sieve unit of a catalyst plant was seriously corroded,and the corrosion was mainly distributed on the tank body.The analysis of the corrosive media inside the exchange reaction tank and evaluation of corrosion resistance of welded parts have found that the corrosions were mainly the intergranular corrosion and stress corrosion cracking caused by Cl-under acidic environment.Preventive measures are proposed in respect of improvement of welding technology,anti- corrosion treatment of weld surface and appropriate selection of materials for new exchange reaction tank.

molecular sieve unit,weld,intergranular corrosion,stress corrosion

TE965

A

1007-015X(2011)05-0019-05

2011-05- 09;修改稿收到日期:2011-07-04。

胡轶(1974-),女,高级工程师。1997年毕业于大连理工大学腐蚀与防护专业,现从事防腐蚀研究工作。E- mail:huyi001@petrochina.com.cn。

(编辑 彭济锋)