原油储罐内底板腐蚀原因分析

郭江萍

(中国石油天然气股份有限公司乌鲁木齐石化分公司,新疆乌鲁木齐 830019)

原油储罐内底板腐蚀原因分析

郭江萍

(中国石油天然气股份有限公司乌鲁木齐石化分公司,新疆乌鲁木齐 830019)

随着中国石油西北石油勘探局南疆轮台亚柯拉油田的不断开发和进口原油(哈萨克斯坦原油)量的增加,某炼油厂炼制的原油中硫含量也随之增加,使设备的腐蚀日趋严重。文章对原油储罐的腐蚀现状进行了分析。分析认为腐蚀的原因是罐底部存有水、碱和硫等。采取的安装牺牲阳极措施对原油储罐底板起到了较好的保护作用,防腐蚀效果比较明显。

原油储罐 腐蚀机理 原因分析 防护措施

某炼油厂88号原油储罐近两年来一直储存中国石油西北石油勘探局南疆轮台亚柯拉油田原油(以下简称亚柯拉原油)或进口原油(哈萨克斯坦原油)。原油硫含量较高,最高硫质量分数为2%。一般硫对储罐底板的表面腐蚀主要表现为电化学腐蚀。2010年4月对88号原油储罐进行检修,开罐发现储罐内底板腐蚀较为严重。

1 原油储罐

储罐采用外浮顶结构。底板在普通沥青砂防腐蚀层基础上,由扁钢(40 mm×2 mm)直接与大地连接。基础防腐蚀环境情况良好,工作参数见表1。

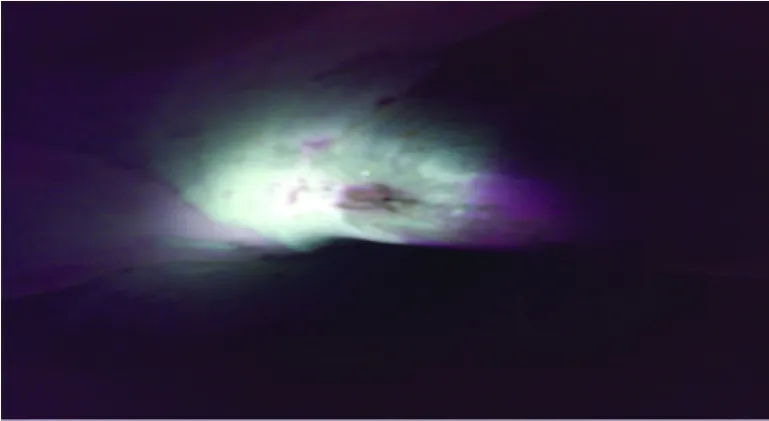

表1 储罐工作参数Table 1 Oil tank operating parameters

储罐腐蚀情况如下:

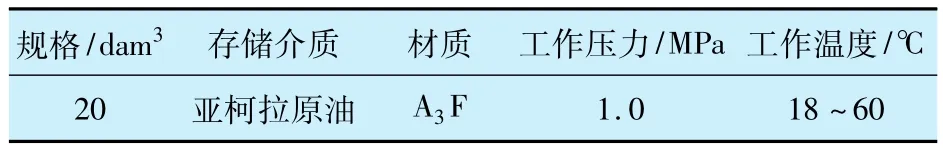

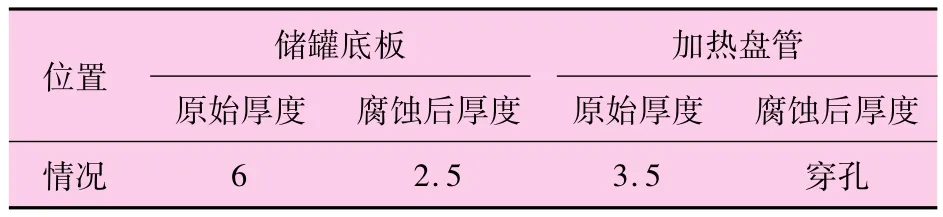

(1)外壁无腐蚀现象;(2)内部罐壁腐蚀轻微(可忽略不计);(3)装有牺牲阳极的内底板附近基本没有腐蚀;(4)没有牺牲阳极的内底板腐蚀较为严重,出现不规则洞、坑和槽等现象,长度一般为1~20 mm。底板和加热盘管腐蚀形貌见图1,2。底板和加热盘管腐蚀情况见表2。

88号储罐已安装牺牲阳极。从检查情况看,在安装牺牲阳极的区域底板基本没有腐蚀,而没有安装牺牲阳极或远离安装牺牲阳极的区域底板及焊缝均有不同程度腐蚀。说明储罐内的介质不同,出现的腐蚀机理不同。影响储罐质量的因数就会发生变化。储罐内加强防腐蚀,可以延长储罐的使用寿命,保证安全生产。

图2 加热盘管腐蚀形貌Fig.2 Heating coil corrosion mar phology

表2 储罐腐蚀情况Table 2 Oil tank corrosion mm

2 腐蚀原因分析

88号储罐内底板腐蚀,主要原因是底部存有大量含腐蚀性介质的水溶液,又长期浸泡。通常H2S和Fe生成FeS,引起全面腐蚀。当pH值大于6时,能覆盖在钢的表面,有较好的防护性能,其腐蚀随时间的推移而降低。当pH值小于6时,结果则相反。

3 腐蚀机理分析

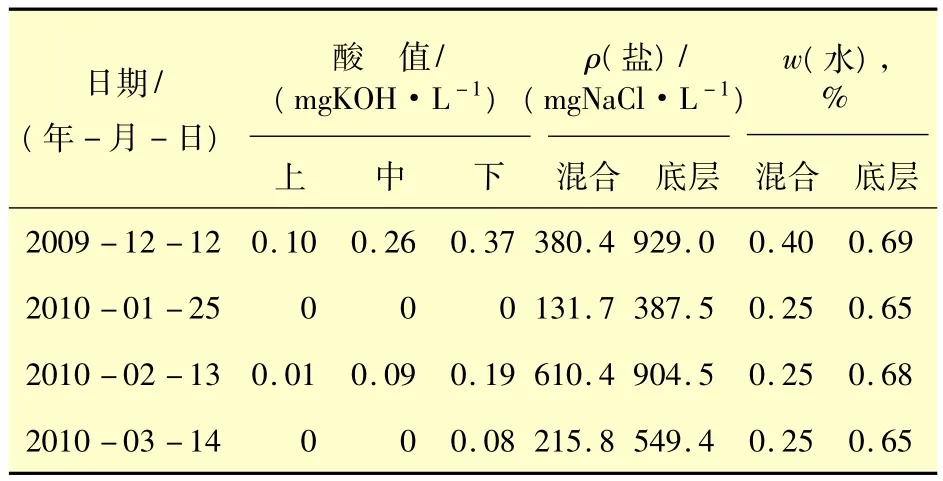

88号储罐内底板的腐蚀具有典型的电化学腐蚀特征,是几种腐蚀因素共同作用的结果。对亚柯拉原油进行了分析,分析结果见表3。

表3 亚柯拉原油分析结果Table 3 Yake la crude analysis results

储罐底板通常使用A3或A3F钢,可耐硫磷质量分数分别在0.055%以下,碳质量分数在0.22%左右。硫磷含量增加使腐蚀速率加快,硫化物存在可诱导小孔局部腐蚀,磷化物可导致晶间腐蚀。

储罐内底板长时间与腐蚀性溶液(电解质溶液)接触,可在不同区域或面积上产生微电池腐蚀、坑点腐蚀和缝隙腐蚀等多种形态的腐蚀现象。

3.1 钢板的腐蚀机理

3.1.1 微电池腐蚀

由于钢板表面粗糙或受施工过程中碰撞和划痕等影响,这些裸露的金属与储罐底部水溶液接触可形成许多小阴极和小阳极,构成许多个微电池。每个微电池都流动着腐蚀电流(微电池腐蚀)。

腐蚀过程的化学反应生成氢氧化亚铁(Fe(OH)2),被水溶液溶解氧化生成氢氧化铁(Fe(OH)3),又进一步氧化生成红色铁锈(Fe2O3·3H2O)。这种腐蚀由表面开始,逐渐向下扩张,铁锈不断增加和脱落,腐蚀不断加深和扩展,进而形成储罐底板的大面积锈蚀区域。

3.1.2 水中二氧化硫腐蚀

储罐底部水溶液中的二氧化硫对底部钢板可发生酸的再生循环反应。首先由二氧化硫、氧气及铁形成硫酸亚铁,硫酸亚铁水解形成氧化物和游离酸,游离酸又加速铁的腐蚀,生成新的硫酸亚铁,硫酸亚铁再水解……,如此反复循环加速了对储罐底板的腐蚀。

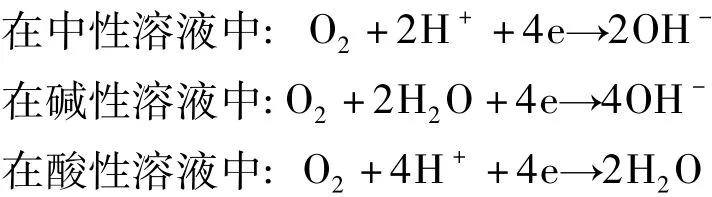

3.1.3 耗氧腐蚀

水溶液中分子氧的腐蚀作用是通过阴极上耗氧反应进行的,电极反应如下:

根据储罐底部水溶液的性质分析,水溶液应属酸性液。阴极上耗氧反应进行,阳极钢板不断分解成离子溶解,从而发生腐蚀。

二氧化碳常常造成坑点腐蚀和片状腐蚀等局部腐蚀。

可对钢铁产生腐蚀作用的细菌有硫代硫酸盐、氧化细菌、硫氧化细菌、铁细菌和硝酸盐还原菌等。

储罐底板不同程度的腐蚀,可能还存在其它一些腐蚀因素,如氧浓差电池腐蚀、氢腐蚀和缝隙腐蚀等。

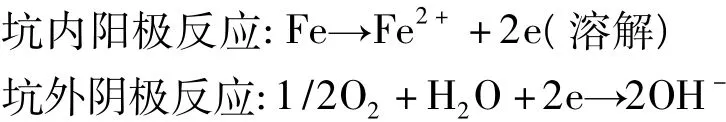

3.2 储罐底板的坑点腐蚀机理

钢板表面因材料缺陷,表面材质不均一性等各种原因可造成某些区域优先腐蚀,形成坑(洞)和槽等。

从形态上看,储罐内底板部分的腐蚀坑洞,具有典型的坑点电化学腐蚀特征。

储罐底部钢板表面已存在微小缝隙,将产生微小坑点腐蚀。由于蚀坑内反应产物不断累积,pH值下降(pH值小于4时,将发生剧烈腐蚀),坑内正电荷过剩,微观局部酸化,因而具有更强的腐蚀性,从而加速腐蚀(自催化过程)。这样的点蚀坑一旦形成,由于腐蚀集中在某些点上,阳极面积很小,而电流密度很大,因而将进一步加剧腐蚀,使蚀坑迅速加大,并很快发生穿孔。

由于腐蚀坑点,储罐内水溶液中其它腐蚀因素对蚀坑发生腐蚀作用,因而出现了蚀坑上面金属表面光滑,没有明显的锈蚀物和坑内溶液透明等特有的电化学腐蚀现象。

4 防腐蚀措施

2003年4月对20 dam3的88号原油储罐检修后,共安装了54块、重22 kg的铝合金阳极。阳极直接焊接在储罐底板上表面及罐壁下部(距底板0.5 m处),在底板上及壁板上呈环状分布。从2010年对88号原油储罐的检修情况看,在牺牲阳极附近底板基本没有腐蚀,而远离牺牲阳极的底板和焊缝腐蚀较为严重。而牺牲阳极本身腐蚀较为严重。可见牺牲阳极与防腐蚀涂料联合使用,对储罐的底板防腐蚀起到很好的作用。

5 结论和建议

(1)储罐内底板腐蚀的根本原因,是底部常年存有腐蚀性很强的水溶液。因此,解决储罐底板腐蚀的关键就在于如何处理底部的水溶液。建议在内底板增加安装牺牲阳极,降低底板的腐蚀速率;在内壁和底板刷耐水溶液腐蚀的防腐蚀涂料进行防护,将底部存水尽量脱净;加强现场监控。从工艺、材料以及综合管理入手,结合具体有效的防护措施,才能取得最佳的防护效果。

(2)现在生产运行中的储罐(主要指建北)已使用了34 a,日趋老化,已不同程度地出现隐患。为了消除隐患,必须加强防护。

Cause Analysis of Corrosion in Bottom Plates of Crude Oil Tank

Guo Jiangping

(PetroChina Urumqi Petrochemical Company,Urumqi,Xinjiang 830019)

increased South Xinjiang Crude and Kazakhstan crude being processed by the refinery,there is a great increase in sulfur in feed crude and equipment is corroded severely.The status-quo of crude oil tank is analyzed and the root causes of the corrosion are found to be the water,caustic and sulfur at the bottom of the tanks.The installation of sacrificing anode has effectively protected the tanks from corrosion,and good results have been achieved.

crude oil tank,corrosion mechanisms,cause analysis,protection measures

TE988

A

1007-015X(2011)05-0017-02

2011-05- 09;修改稿收到日期:2011-06-30。

郭江萍,1980年参加工作,中专毕业,现在炼油厂油品车间从事设备管理工作。E-mail:guojp.ws@petrochina.com.cn。

(编辑 彭济锋)

—— 储罐