催化裂化装置稳定塔安全阀弹簧断裂失效分析

吕胜杰,段振国,李晓刚

(1.北京科技大学腐蚀与防护中心,北京 100083;2.中国石油化工股份有限公司石家庄炼化分公司,河北石家庄 050032)

催化裂化装置稳定塔安全阀弹簧断裂失效分析

吕胜杰1,2,段振国2,李晓刚1

(1.北京科技大学腐蚀与防护中心,北京 100083;2.中国石油化工股份有限公司石家庄炼化分公司,河北石家庄 050032)

对某炼化分公司催化裂化装置稳定塔T304安全阀弹簧的断裂原因进行了失效分析,结果表明弹簧失效是由腐蚀疲劳诱发、应力腐蚀裂纹引起的,其敏感介质为含H2S的凝结水膜。提出了采用隔离式安全阀的建议。

安全阀 弹簧 H2S 腐蚀疲劳 应力腐蚀

安全阀是液化石油气生产和贮运设备中最重要的安全附件之一。它的作用是当液化石油气贮运设备的压力超过限定值时,能及时起跳,泄放部分气体,使设备内压力重新处于安全运行的范围内,从而避免了设备因超压引起胀裂或物理爆炸。实际生产中安全阀弹簧失效断裂情况严重,2005年检验发现,某受检单位使用的液化石油气罐车有约50%左右的罐车安全阀弹簧发生断裂[1-2]。因此,做好安全阀弹簧失效分析工作,为各类失效情况积累数据和发现问题,保证安全生产意义重大。

1 概述

某炼化分公司断裂失效的弹簧所在的安全阀为2002年检修时换装的,生产厂家为上海某阀门厂,型号为A42Y-40 DN150,位于催化裂化装置稳定塔T304塔顶,但弹簧材质牌号未知。截止到失效前服役时间接近7 a,正常工作压力约1.095 MPa。此安全阀介质为液化石油气(硫化氢质量分数为10 mg/g),工作温度约60℃,背压出口为低压燃料气系统(硫化氢质量分数为30 mg/g)。

2 分析结果

2.1 失效弹簧材质性能测试

2.1.1 化学成分分析

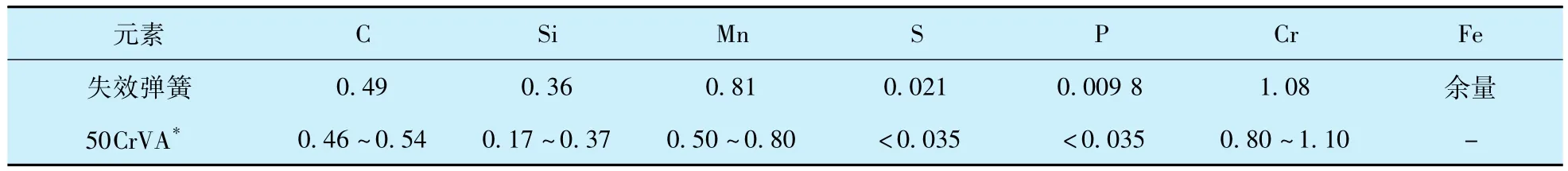

钻取失效弹簧断口附近和远离断口处的材料的粉末,混合后进行了化学分析,分析结果见表1。由于该弹簧用钢的牌号未知,根据表1成分查钢号手册获知,其化学成分与50CrVA比较符合。从化学成分角度来看,送检的弹簧的化学成分合格,不会对其断裂行为产生不利影响。

表1 失效弹簧钢的化学成分分析结果Table 1 Chemical analysis results of failed spring w,%

2.1.2 金相组织及夹杂物分析

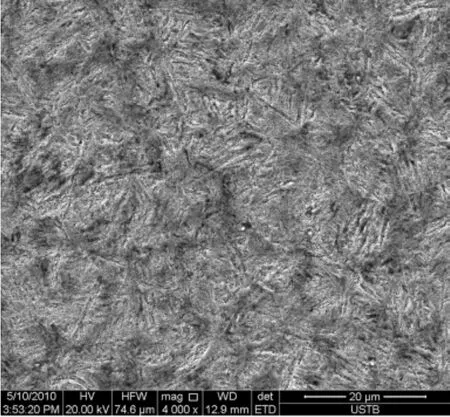

截取了失效弹簧断口附近的材质进行金相组织观察,结果见图1。由图1可见,弹簧的金相组织为回火马氏体组织,组织均匀,没有明显的织构特征和组织缺陷。

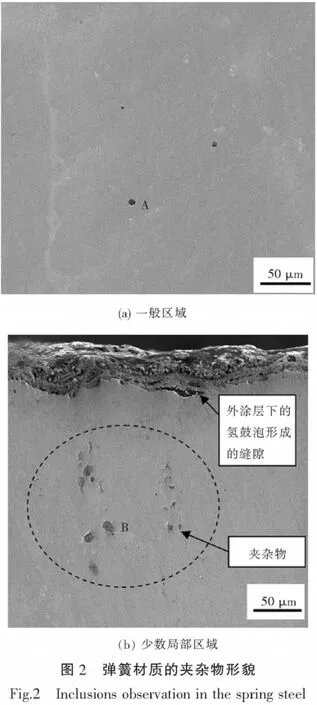

该弹簧钢中的夹杂物形貌扫描电镜观察结果见图2。由图2可见其夹杂物密度较低、尺寸较小,基本上为球形(如图2a中夹杂物);但局部区域的夹杂物偏多、呈团簇状分布,且有部分夹杂物为非球形结构(如图2b中的有些夹杂物);未发现扁平状或点链状夹杂物。通过电子能谱(EDS)分析发现,该钢的夹杂物主要是含Al的氧化物,结果见图3。

图1 弹簧材质的金相组织分析Fig.1 The main microsture of the spring steel

金相组织和夹杂物观察表明失效弹簧钢的组织结构正常,但局部区域的夹杂物密度较高且形状不规则,容易产生较高的应力集中效应。较高夹杂物含量被认为是弹簧断裂失效的主要诱发原因之一[3]。

2.2 断裂特征分析

2.2.1 断口宏观形貌特征

送检的弹簧断口的宏观形貌见图4。弹簧断裂面无明显的塑性变形区,断面呈“V”形凹面或凸面、且与弹簧钢的轴线呈40~50°夹角。从较新鲜的一个断面(图4a)可见,断面上腐蚀产物较少,在弹簧最大受力处存在陈旧裂纹痕迹,且可以明显看出裂纹起始处断面平滑,快速扩展区有明显的放射状形貌。从腐蚀产物较多的陈旧断面(图4b)可见,其特征与图4a中的基本一致,只是存在大量腐蚀产物,其断口形貌的细节不清晰。基于断口上述特征,可以初步判断该弹簧发生的是脆性断裂。

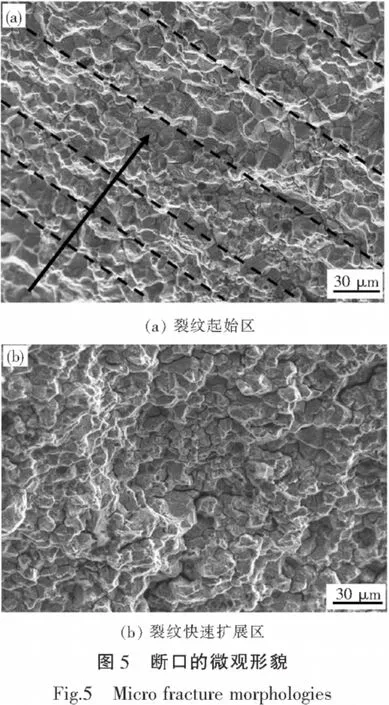

为了进一步判断断裂机制,分别对图4a中的陈旧裂纹区(裂纹形成区)和快速扩展区的微观形貌进行了扫描电子显微镜观察,结果见图5。由图5可见,无论是裂纹起始区还是裂纹快速扩展区,其微观特征都是明显的晶间断裂断口,但在局部区域存在腐蚀特征和少量穿晶断裂痕迹,这种断裂一般是由于晶界析出物或晶界优先腐蚀导致的,其成因将在下文进一步分析。由图5a可见,裂纹起始区的微观断口上,存在与裂纹扩展方向(箭头方向)一致的条纹,这是疲劳裂纹的特征,由于纯的疲劳作用一般只产生穿晶的裂纹,说明疲劳作用在裂纹萌生和早期扩展过程中起到一定的作用、但不是主要作用。而由图5b可见,在裂纹快速扩展区则观察不到疲劳裂纹扩展的特征。

2.2.2 晶界成分分布分析

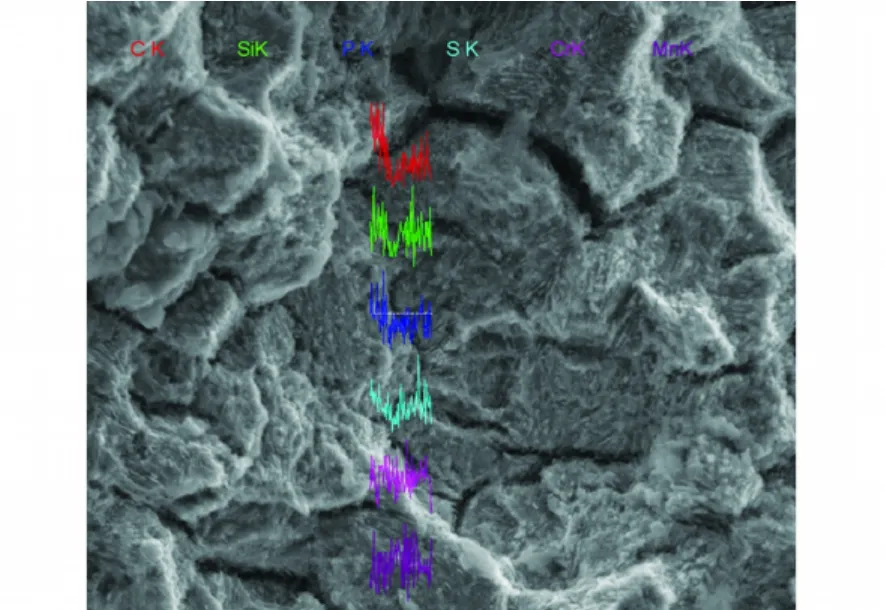

为了分析弹簧发生沿晶断裂的原因,在断面上选择一处较平整的晶界裂纹,对其进行了晶界两侧元素分布的EDS分析,结果见图6(断口经过腐蚀产物清洗)。由图6可见,晶界处C,Si和S元素的分布明显偏低,而其他元素的含量分布平均。这表明晶界处确实存在元素偏析的情况。

图6 晶界两侧主要成分分布的EDS分析Fig.6 Elements distribution across grain boundaries on rupture sunface analyzed by EDS

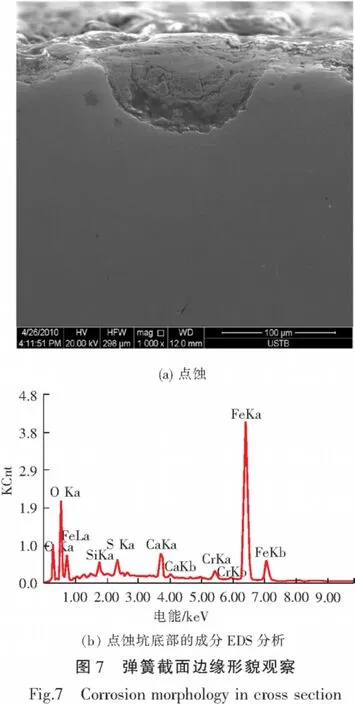

2.3 弹簧腐蚀特征分析

为了进一步分析该弹簧失效的原因,对弹簧服役环境下的腐蚀情况进行了观察,观察结果见图7(a)。对弹簧横截面的边缘观察发现其表面存在较大的点蚀坑,故对其内部成分进行分析,结果见图7(b)。图7(b)显示存在O和S,说明其底部存在腐蚀产物,确定这种形貌是腐蚀作用导致的,这也确认了腐蚀环境的存在,且硫化物在腐蚀过程中发挥了作用。

同时,对弹簧的表面形貌宏观观察可见存在较厚的黑色疏松附着物(见图4(b),散发较重的刺鼻性气味),将该物质溶于稀盐酸时产生无色臭鸡蛋气味,判断这些产物为硫化物。这说明安全阀内常有含H2S的天然气泄漏,并与弹簧的金属反应生成金属硫化物,沉积于弹簧表面。

3 理论计算

3.1 腐蚀机理分析

从裂纹形貌及裂纹扩展特征来看,弹簧裂纹非常类似应力腐蚀裂纹。由于应力腐蚀必须满足拉应力(包括结构应力和残余应力)、敏感腐蚀性介质和敏感材料三个条件。以下就这三个方面分别进行分析。

3.1.1 受力分析

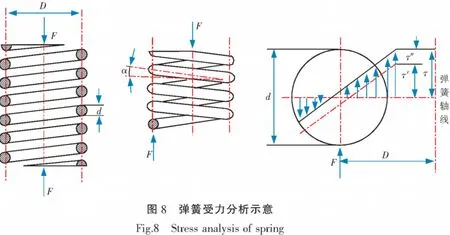

从甲方提供的资料可知,该弹簧为安全阀压力弹簧,材质未知。由弹簧受力分析(见图8)可知,未发生裂纹时,主要受剪切力作用,在其近弹簧轴线的一侧(内侧)受力最大。而当裂纹形成后,由于裂纹扩展方向的改变,裂纹尖端将产生拉应力。

3.1.2 腐蚀环境

由图4和2.3节的内容可知,安全阀内经常有含H2S的液化天然气泄漏(超压释放),导致H2S在安全阀壳体内长时间滞留。同时,泄漏的液化石油气气化吸热会引起安全阀内温度下降,导致水分凝结,在弹簧表面形成液膜,并溶解H2S形成腐蚀环境。由于液化石油气中H2S含量较高,弹簧表面的水膜吸收大量H2S后,会形成偏酸性(pH值可能达到5左右)的湿硫化氢环境。H2S与弹簧钢发生反应,生成的腐蚀产物(硫化物)不仅能作为析氢反应的毒化剂加速氢向金属中的渗透,同时腐蚀产物膜下和点蚀坑底部的液相环境会长时间存在,加剧了湿H2S环境作用的时间。

3.1.3 材料特性

送检的弹簧钢为中碳马氏体(回火)组织(见表1和图1),强度高,在析氢环境(比如酸性的含微量的H2S环境)下,这种钢对氢致开裂(HIC)机制的应力腐蚀非常敏感。同时,由图6可见,失效的弹簧钢在晶界处存在C和Si含量的不均匀,会导致晶界附近的组织与晶粒内部的组织不同,这可能导致晶界处的强度较低、缺陷密度较高,从而引起氢在晶界处富集,引起晶界发生HIC。同时,当裂纹发生时,酸性的H2S环境能够促进裂纹尖端的优先腐蚀,从而导致断裂发生的是沿晶断裂[4]。

3.2 断裂机制分析

由于弹簧服役时间已经较长,且已经存在较厚的腐蚀产物(硫化物),表明该弹簧已经遭受了长时间的H2S环境腐蚀。虽然这种过程是间歇性的(取决于超压泄漏的间歇性),但长时间积累,使得表面产生能长时间滞留腐蚀介质的局部腐蚀。同时,由于弹簧服役时存在较高的剪切应力,且该应力随内部压力的波动而变化,从而使弹簧表面存在疲劳载荷的作用。在这些载荷和H2S环境的共同作用下,在弹簧钢表面逐渐能形成应力腐蚀裂纹,同时疲劳腐蚀起到一定作用(图5)[5]。由于裂纹沿与弹簧轴线40~50°方向发展,裂尖应力逐渐由剪切应力为主变成双向应力(拉应力和剪切应力)作用,加速了裂纹扩展,最终导致弹簧断裂。

4 结论与建议

(1)弹簧材质的化学成分正常,未见较高含量的有害物质;其金相组织为正常的中碳马氏体组织,组织均匀;夹杂物为球形,但局部存在较高密度的夹杂物团簇。局部夹杂物含量较高对裂纹的引发会起到促进作用;

(2)弹簧失效由发源于外表面的裂纹引起的,从裂纹断口的宏观和微观形貌判断这些裂纹具有应力腐蚀裂纹的特征,符合硫化物导致的沿晶应力腐蚀裂纹的特点;腐蚀疲劳在裂纹初始阶段起一定作用;

(3)结合弹簧外表面的腐蚀产物分析和其服役环境,对失效弹簧的受力条件、环境腐蚀性和材质特性进行腐蚀电化学理论分析,证明送检弹簧的服役环境具备发生应力腐蚀的介质条件,其敏感介质为含H2S的凝结水膜;

(4)建议采用隔离式的安全阀。其优点是能够使弹簧与泄漏的H2S隔离,延长设备的使用寿命。

[1]蒋跃宁,何颜红.液化石油气罐车安全阀弹簧失效分析[J].化工机械,2009,36(2):154-156.

[2]关福喜译.安全阀弹簧损坏原因分析[J].国外石油机械,1995,6(2):68-70.

[3]万正东,彭文屹,杨湘杰,等.60Si2Mn弹簧扁钢崩料断裂原因分析[J]. 机械工程材料,2009,33(12):94-97.

[4]邱文鹏,常序华,王仁智.圆柱螺旋弹簧氢脆断裂失效分析[J]. 金属制品,2007,33(1):24-27.

[5]武怀强.气门弹簧疲劳断裂失效分析[J].金属制品,2007,33(6):37-39.

Analysis of Spring Failure in Safety Valve of FCCU Stabilizer

Lü Shengjie1,2,Duan Zhenguo2,Li Xiaogang1

(1.Corrosion& Corrosion Protection Center of Beijing Institute of Technology,Beijing 100083;2.SINOPEC Shijiazhuang Refining & Chemical Co.,Ltd.,Shijiazhuang,Hebei 050032)

The analysis of fracture of spring in safety valve of FCCU stabilizer T304 shows that the spring fracture was the result of stress corrosion cracking induced by corrosion fatigue.The sensitive media is condensate film containing H2S.Isolated safety valve is recommended for installation in stabilizer.

safety valve,spring,H2S,corrosion fatigue,stress corrosion

TE172.9

A

1007-015X(2011)05-0052-05

2011-04- 28;修改稿收到日期:2011-09-16。

吕胜杰(1964-),男,高级工程师,1987年毕业于抚顺石油学院化工机械专业,现任中国石油化工股份有限公司石家庄炼化分公司机动处处长。E-mail:Lsj.sjlh@sinopec.com。

(编辑 张向阳)