焦炭塔裙座焊缝裂纹分析及修复

童晓东

(中国石油化工股份有限公司扬子石化有限公司,江苏南京 210048)

焦炭塔裙座焊缝裂纹分析及修复

童晓东

(中国石油化工股份有限公司扬子石化有限公司,江苏南京 210048)

焦炭塔长期运行在高温及充焦、除焦的冷热疲劳操作条件下,出现了塔体与裙座焊缝裂纹或穿透,尤以T101C塔的裂纹最为严重,其穿透的裂纹内侧长度达30 mm,外表面裂纹长度已近3 m,其余三塔外表面裂纹长度也有1~2 m,均集中表现在除焦阀下方焊缝位置。文章通过对焦炭塔的使用状况及应力分析,指出了裙座焊缝裂纹产生的原因。同时对焦炭塔返修和操作中应注意的问题进行了总结。

焦炭塔 裙座 裂纹 缺陷 分析 修复

某装置4台焦炭塔于1995年8月投用,随除焦周期间歇生产。2004年3月,焦炭塔T101CD两塔相继发生裙座与筒体焊缝熔合线处泄漏,经逐台切换检验,发现4台焦炭塔裙座焊缝外表面一周均已出现断续裂纹,其中3台焦炭塔T101ACD已有局部穿透现象,尤以T101C塔的裂纹最为严重。本文对焦炭塔裙座结构及应力进行了分析,找出裂纹产生原因,采取了修复措施,确保了焦炭塔安稳运行。

1 焦炭塔技术参数及工艺特点

1.1 焦炭塔(T101ABCD)基本技术参数

设计压力:0.3 MPa;

设计温度:上部450℃,下部475℃;

公称壁厚:球形封头26 mm,锥体36 mm,上部筒体26 mm,下部筒体34 mm;

主体材质:20g钢;

焊缝系数:0.85(塔顶)/1.0(塔底);

内径×高度:φ6 000 mm×31 318 mm;

工作介质:焦炭、油气和水。

1.2 焦炭塔工艺特点

(1)间歇操作,一个循环周期需48 h;(2)反复进行加压和卸压,其压力呈周期性波动,波动范围为0~0.22 MPa;(3)操作温度发生周期性大幅度变化,在冬天尤甚,波动范围从常温到450℃;(4)除焦时,高压水对器壁有猛烈冲击;(5)除焦时先从上向下钻孔,再从下向上除焦,此时塔器是头重脚轻,对设备受力不利,易造成塔体倾斜,各方向受力不均;(6)塔上部为泡沫段,约6~7 m高为空塔;(7)塔内反应是一相变过程,从进料时液态到吹汽冷却,介质从液态变成固态焦炭。因此,焦炭塔的塔壁受力情况是十分复杂的。

2 缺陷分析

2.1 焦炭塔温度变化

焦炭塔在生产过程中最重要的工艺参数是温度,其中最关键的是塔底的进油温度和塔顶的油气出口温度;其特点是周期性急剧变化,各阶段的最大温度梯度见表1。

表1 最大温度梯度Table 1 Maximum temperature gradient ℃/h

当预热温度达360℃时,塔底油已甩净,四通阀由老塔切换至新塔,480℃左右的高温渣油迅速进入焦炭塔中生焦,这时内外壁同一部位温度和轴向、环向壁温差达100℃以上,现场外壁记录为365℃,这是在保温基本完好的情况下,如果局部保温脱落,其内外壁温差可达200℃以上。由于渣油是侧向进料,使淹塔液泛的轨迹移至设备的对面,这就造成筒体在同一截面上温差较大。某焦炭塔曾实测同一截面温差最大达228℃。温差会随进料逐渐减小,但由于内壁温度高于外壁壁温,于是内壁产生了压应力,外壁产生了拉应力,与内压膜应力迭加。由此可见,温度周期性变化使塔壁产生极高的瞬间温差应力,此温差应力在局部可超过其材料的屈服极限,迫使焦炭塔局部处于高应力低周疲劳的工作条件;高温还会使焦炭塔体的材料发生变异,高温蠕变可使塔体微观表面产生开裂,使其焊缝中埋藏缺陷发生扩展,从而引起损伤[1]。

2.2 焦炭塔应力分析

针对焦炭塔堵焦阀下部裙座焊缝已经由裂纹扩展为穿透,已严重影响正常生产,对这一损伤机理做了详尽的科学分析和计算,主要从材料性能、应力分析和结构优选、疲劳寿命计算比较等方面做了具体地分析和研究。

2.2.1 建立几何模型

考虑到塔体上的堵焦阀,焦炭塔结构关于堵焦阀的纵向对称剖面为前后对称结构;对于裙座上柔性槽的分布,在裙座整个圆周上按柔性槽的条数均匀分布。重点关心和研究区域:焦炭塔裙座与塔体连接处附近区域。

对于计算几何模型,有限元离散均采用3D单元。温度场分析选用8节点的Solid70单元,应力场分析选用8节点的Solid45单元。计算模型的网格划分方法采用映射网格划分和体扫掠网格划分两种。

2.2.2 热应力分析模型以及边界条件

在焦炭塔的热应力分析中,热应力的计算采用ANSYS软件中的间接方法,首先计算焦炭塔在一个生产周期内随时间而变化的温度分布情况,然后根据所计算的温度场和外载荷条件计算和分析焦炭塔的应力分布情况。在温度场的模拟计算中,焦炭塔外壁温度根据现场采集的测温点温度曲线(见图1)通过线性插值获得,塔内壁温度则根据各主要阶段塔内介质温度通过对流方式确定。在热应力分析中,外载荷以及力学边界条件的处理见图2。

焦炭塔的温度场和应力场计算采用通用的ANSYS软件进行,疲劳寿命计算参照ASME《压力容器》规程的规定进行。

2.2.3 计算结果

T101ABCD原结构的应力场计算结果:在温度、内压和堵焦阀端处外力共同作用下,应力场计算显示:(1)柔性槽顶的最大应力强度(482 MPa)出现在升温阶段,位于堵焦阀下侧附近的柔性槽顶(外部),应力强度沿环向逐渐变小。在降温阶段,应力强度的峰值出现两次。第一次应力强度峰值(378 MPa)位于裙座环向中部柔性槽顶(外部),沿环向向两侧逐渐变小。第二次应力强度峰值(344 MPa)位于堵焦阀下侧附近的柔性槽顶(内部,与升温阶段时对应的位置有所不同,但很接近),沿环向逐渐变小;(2)裙座与锥体焊接附近区域,最大应力强度(450 MPa)出现在升温阶段,位于裙座三叉处的内表面,且对应于堵焦阀下侧附近的两条槽中间,向两侧邻近槽逐渐衰减。降温阶段,应力强度的峰值出现两次,分别约为365 MPa和250 MPa;(3)堵焦阀与塔体焊接附近区域,升温阶段,最大应力强度(283 MPa)出现于堵焦阀的上部焊接处。降温阶段,最大应力强度(288 MPa)出现于堵焦阀的下部焊接处。

从上面的计算结果可以看到:对于T101ABCD原焦炭塔结构,堵焦阀与塔体焊接附近区域出现较大应力强度的主要原因是受堵焦阀端处外力和温度的共同影响。由于堵焦阀的实际生产功能(预热入口)和结构形式(局部突变),在堵焦阀焊接处附近区域出现较大应力强度似乎是不可避免的[2]。由于焦炭塔运行过程中压力和温度周期性的剧烈变化,塔体将产生较大的热应力,在长期的生产过程中,不可避免会由于热疲劳而导致焊缝,特别是裙座连接焊缝处开裂。

2.3 焦炭塔局部当量应力计算

按厚壁圆筒计算外壁温差应力

由于20g钢在设计温度440℃时的许用应力[σ]t=67.8 MPa,在475 ℃时的许用应力[σ]t'=41 MPa在470℃时的屈服极限为176 MPa;400℃以上即可产生蠕变,475℃时的蠕变极限为36 MPa,σ当>2[σ]t'=2×41=82 MPa。可见,塔外壁的当量应力已远远超出了塔壁材料的两倍许用应力,超过了材料此温度下的屈服极限和蠕变极限。由于焦炭塔裙座焊缝是现场组焊的,当时施工时对焊缝成型结构重视不足,导致焊缝与下筒体连接部位形成凹陷的尖锐过渡,从而产生应力集中,引发裂纹和开裂。

虽然裙座焊缝部位的应力超过了材料的屈服极限,但作为内压产生的一次应力较小,而温差应力为二次应力,塑性失效准则中强度设计(极限设计)认为,局部的应力强度达到屈服极限时,其它部位处于弹性状态,整体结构并不失效。为了保证不引起整体失效,对于二次应力,其应力强度的许用值可根据容器“安定性”的要求加以限制,限制的条件是名义应力σ大于屈服极限σS,但小于二倍的屈服极限,即σS<σ<2σS。此时以屈服极限为强度指标的许用应力[σ]=σS/nS,因nS=1.5,2σS=3[σ]。当 σ =σ当=225.1 MPa时,取 nS=1.6,则许用应力[σ]=176/1.6=110 MPa,3[σ]=3×110=330 MPa,σ<3[σ],表示即使焦炭塔裙座焊缝部位应力超过屈服极限时,塔体的应力水平仍满足安定性准则,不会导致整体结构的失效[3]。

3 焊缝修复及缺陷消除

裙座焊缝裂纹修复是在塔体不吊离情况下进行,施工难度较大,要求施工单位制定周密的技术方案,经多方会审和可行性讨论后方付诸实施。主要内容如下:

(1)预先测量好原来各塔垂直度,为保证割除裙座焊缝时塔体的稳定和垂直,预制12个加强支腿(见图3);

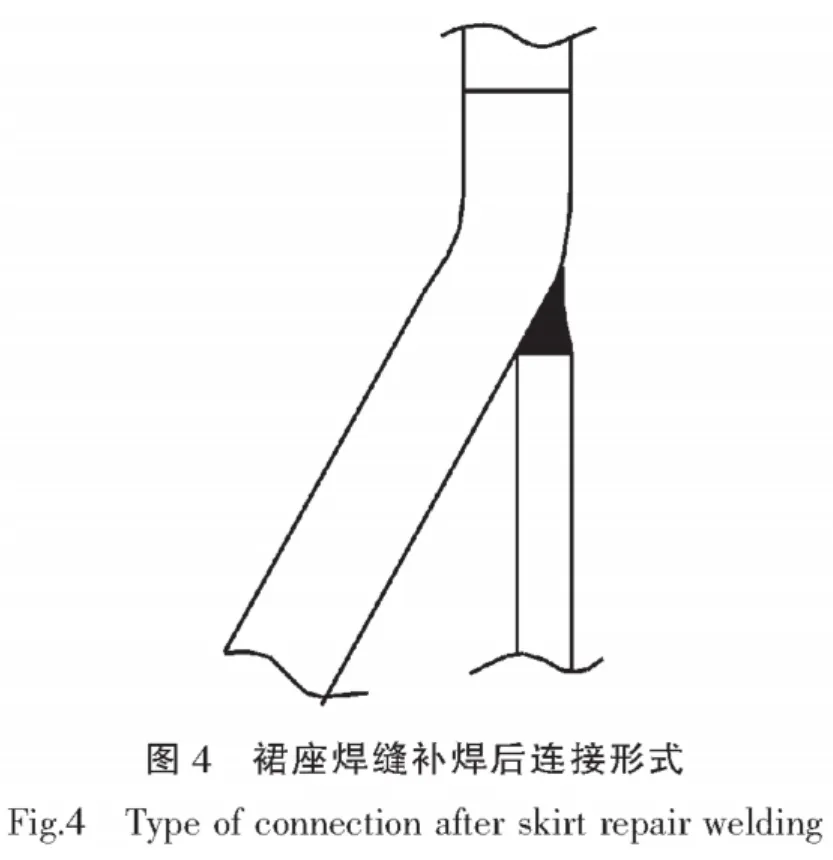

(2)T101CD分段对称割除全部焊缝,表面检测合格后再施焊。T101AB根据现场裂纹气刨后实际情况进行局部修复。改变裙座焊缝连接形式(见图4),保证堆焊焊肉高度和长度,避免和筒体连接锐角过渡;

(3)所有焊接采用全焊透结构,氩弧焊打底,双面焊接。气刨后表面清理氧化皮,表面检测合格后采用分段退步、小电流多道焊,以减少焊接应力和变形,使表面成形良好。

(4)焊接结束后,打磨焊缝表面圆滑,表面磁粉检测合格后,进行焊后消应力热处理。T101AB裙座焊缝只进行局部热处理,热处理长度为8~9 m。热处理后,再对焊接接头按 JB4730—1994《压力容器无损检测》进行100%表面检测,Ⅰ级合格。

(5)焦炭塔检修结束后,通过近年来连续对焦炭塔裙座焊缝进行定期检测,特别是2008年4月和2010年8月先后对焦炭塔进行全面检验,只发现少量表面微裂纹,内部未出现重大裂纹和开裂现象,说明检修是成功的,正确的焊缝过渡结构形式降低了裙座焊缝开裂的可能性,大大延缓了焦炭塔的使用寿命[4]。

4 结论

(1)焦炭塔承受高温低周疲劳、热机械疲劳和蠕变交互作用,由于局部应力超过材料的屈服极限,每循环一次受一次损伤,裙座焊缝裂纹产生原因是由热应力、机械应力在局部(焊缝熔合线尖锐部分)应力叠加所至;

(2)设计选材时避免热循环对塔体伤害,可选用具有更高的屈服强度、蠕变强度和抗疲劳破坏能力的Cr-Mo钢或不锈钢复合板;裙座与壳体连接部位采用整体锻焊结构代替堆焊结构;裙座上开设膨胀槽孔将有效减少膨胀差引起的热应力,但槽孔顶部与焊缝距离应大于75 mm,槽孔边缘应打磨圆滑[5]。焦化装置的4台焦炭塔裙座槽孔顶部距焊缝只有45 mm,槽孔上部已出现少量裂纹,检修后近几年观察未扩展,值得继续关注;

(3)焦炭塔塔体保温的好坏,对减少局部应力及塔壁腐蚀也有着极其重要的作用,应当引起高度重视。当塔体表面某些部位缺少保温或保温破损,长期裸露,特别下雨、下雪时,会造成塔内外温差骤增,热应力增大是塔体变形、焊缝开裂的潜在隐患。有的炼油厂焦炭塔鼓胀变形,接管和支腿加强焊缝开裂就是与保温不善内应力过大有着直接关系。在塔顶部位,因钻焦口保温不善还会引起塔内壁和接管内壁的腐蚀加速,直至局部渗透、泄漏。所以塔体保温必须完好,否则不再满足安定性条件。保温一旦破损或脱落,应当立即组织修复完好。

(4)严格执行工艺操作规程,确保每个步骤有足够的时间,尽量降低温度梯度,不能因处理设备故障而过多地缩短生产周期。换塔前焦炭塔内的存油一定要甩净,保证塔底温度在360℃以上,避免进油时瞬时温度梯度过大对塔体造成损伤,减少冲塔现象对钻焦口及分馏塔等设备的冲击。

[1]彭蕾.焦炭塔裙座角焊缝开裂失效分析与处理[J].石油化工设备技术,2007,28(5):54-55.

[2]宋晓江,王春生,宣培传,等.焦炭塔温度场及热应力场的有限元计算[J].石油化工设备,2007,36(3):28-32.

[3]陈涛,谢禹钧,于明.焦炭塔安全评定的研究[J].石油化工安全技术,2006,22(1):39-41.

[4]苏东.焦炭塔对接堆焊型裙座的制造[J].茂名学院学报,2006,16(4):68-70.

[5]俞立波.焦炭塔裙座局部更新[J].石油化工设备技术,2004,25(4):15-17.

Analysis and Repair of Welding Seal Cracking Failure Coke Tower Skirt

Tong Xiaodong

(SINOPEC Yangtze Petrochemical Company,Nanjing,Jiangsu 210048)

As the coke tower has been operating under high temperature and cyclic cold/hot operation conditions during tower filling and decoking for a long time,the cracking and fracture failure occurred on the welds between tower body and skirt,especially in tower T101C,whose cracking on the internal surface is 30 mm long and the cracking on external surface is nearly 3 meters in length.The crackings on the external surfaces of other 3 towers are 1~2 meters long,which are concentrated on the welds bellow the decoking valve.The operation and stress of coke towers are analyzed and causes of cracking on skirt welds are concluded.The precautions in repair and operation of the towers are proposed.

coke tower,skirt,cracking,defect,analysis,repair

TE986

A

1007-015X(2011)05-0009-05

2011-05- 28;修改稿收到日期:2011-07-04。

童晓东(1965-),男,江苏南京人,高级工程师,1987年毕业于南京化工学院化工机械专业,现在中国石油化工股份有限公司扬子石化有限公司机动部从事设备管理工作。E-mail:ypctxd@163.com。

(编辑 寇岱清)