PC 生产线自动布料机研究

姚传富

(安徽富煌建筑科技有限公司,阜阳 236000)

混凝土预制件(Precast Concrete,PC)生产线是构件工厂用于实现PC 构件支模、布筋、浇筑、振捣、预养和养护作业的流水线[1]。目前,由于布料机不具备精确布料功能,构件工厂一般采用手动按钮控制布料,影响了生产效率。对布料装置和控制系统进行深入研究,实现PC 生产线自动精确布料,是装配式建筑产业工程技术人员必须面对的课题。文章对一种自动布料机构及控制系统进行详细剖析,以期为行业发展提供助力。

1 布料机机械结构

PC 生产线模台通常采用双排滚轮支撑、电动摩擦轮驱动,实现不同工位之间的流动。经过模台清理、支模、布筋、预埋工序后,模台移动到布料振捣工位静停等待布料。为实现均匀布料,布料机必须具备沿生产线流水方向纵向、横向的运动功能。由于板类和梁柱类构件高度差别较大,布料机还应安装高度调节机构,以保证布料高度合理。要储存构件浇筑所需混凝土浆料,需要设置一个容积较大的料斗。要把浆料均匀布放到模具中,具备定量布料功能的布料装置必不可少。布料装置是整个布料机的核心机构。布料结束后,需要清洗料斗,防止浆料黏结料斗内壁影响正常工作。另外,对上述功能的控制需要配备电气控制系统。

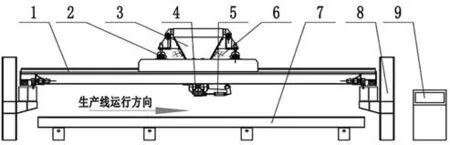

为实现移动精确布料,一台PC 生产线自动布料机一般由行走机构(包括大车行走机构和小车行走机构)、高度调节机构、混凝土料斗、布料装置、清洗装置和电气控制系统等组成,如图1 所示。

图1 自动布料机

1.1 行走机构

行走机构由立柱、横梁、大车行走机构和小车行走机构组成。立柱和横梁一般采用HW 系列型钢制作,4 根立柱沿生产线运行方向布置在模台两侧,两端对应的立柱上各架设一根横梁,横梁上设有直线运动导轨和齿条。大车架由伺服电机带动齿轮驱动,通过直线导轨副在横梁上左右移动,实现大车架沿模台宽度方向的横向运动。大车架的纵向横梁上同样布设直线运动导轨和齿条,用于小车架的运行导向和驱动,小车架在伺服电机的驱动下实现沿模台长度方向的纵向运动。布料机主机布置在小车架上,通过控制大小车架的运行方向和位置,配合布料口的开闭时点控制,可以实现均匀布料。

1.2 高度调节机构

布料机工作时,布料口距模具上边缘垂直距离一般保持在500 mm 左右,过高会造成浆料飞溅或离析,过低可能发生机械碰撞,因此布料机必须具备料口高度调节功能。单独调整布料口高度机构非常复杂,一般将料斗固定在料斗架上进行整体提升。高度调节机构由调整电机、传动杆、变速箱、梯形螺杆以及梯形螺母组成。驱动电机固定在小车架上,电机启动后通过传动杆将动力传递给变速箱,变速箱输出轴为梯形螺杆,料斗架上焊接固定梯形螺母,螺杆转动时即可通过梯形螺母带动料斗架整体升降。

1.3 混凝土料斗

混凝土料斗用来储存混凝土浆料,是布料装置和振动电机的固定架。为保证结构强度,料斗采用厚度8 mm 以上钢板焊接成箱型结构,在料斗的下端内侧采用螺栓固定高强度耐磨衬板,防止浆料搅拌和布料过程中长期摩擦导致料斗壁变薄。料斗底部设置T 形落料槽,通过气缸控制插板组开闭实现布料[2]。

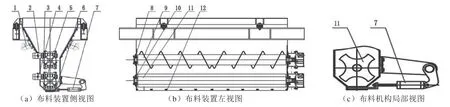

1.4 布料装置

布料装置(见图2)是布料机的核心机构,是实现定量布料的关键。布料机构通过料斗两侧的轴承座和变速箱固定。浆料在料斗中一般呈中间高两端低的准正态分布,需要通过搅拌螺旋将浆料向两端输送,使得浆料沿料斗长度方向均匀分布。同时,通过搅拌防止混凝土出现离析或凝固,提高混凝土流动性,便于浆料下落进入布料区。为使堆积在料斗中间的浆料向两端运动,需要把搅拌螺旋沿料斗长度方向在中间位置设计成两段,左段螺旋右旋,右段螺旋左旋。搅拌电机通过变速箱带动搅拌轴旋转,搅拌螺旋将浆料向两端推送。

图2 布料装置图

通过搅拌轴实现均匀分布的浆料,沿搅拌轴和料斗壁之间的间隙向下沉落进入下方布料区。为实现精准布料,布料装置必须具备计量功能。由于布料装置在料斗内部,通过体积控制较容易实现准确计量。布料机构设计成星型轮,与料斗壁倾斜段之间设置8~10 mm 间隙。星型轮转动过程中与料斗倾斜度段形成相对密闭的空间体积L,星型轮每转动一圈将体积为4L的混凝土浆料强制送入落料区。星型轮采用步进电机驱动,通过控制星型轮的转动圈数,即可实现定量布料。浆料进入落料区后,通过控制落料气缸的开闭时间、位置和数量,配合布料机与模台的相对运动,可以将混凝土准确布放到模具中[3]。

1.5 清洗装置

每个工作班结束后,必须立即冲洗料斗内壁。清洗装置由喷水管和振动器组成,高压水流加上振动作用可以去除绝大部分黏附混凝土。构件浇筑过程中,若混凝土坍落度过小,落料不畅,需要开启振动器帮助下料。

2 布料控制系统

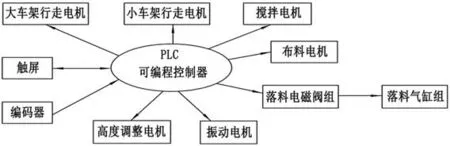

布料控制系统是PC 自动布料机的大脑。要想实现自动布料,首先要解决怎么布的问题,这就需要将构件信息输入控制系统。控制系统主机具备图纸识别功能,用户直接将计算机辅助设计(Computer Aided Design,CAD)图纸输入控制系统,系统将识别的构件形状、方量、缺口位置等信息通过编码器汇编成机器语言,控制布料装置的开闭时间,实现布料量和布料位置的有效控制。自动控制系统架构如图3 所示。

图3 自动控制系统架构

CAD 图纸输入识别技术解决了构件信息的获取问题,对特定的构件建立起一个系统能够识别的数据模型。但是,混凝土浆料必须布放在模腔内才能够成型,还需要设立一个系统能够识别的模具安装原点位置。PC 生产线模台运行到布料振捣工位时,光电传感器发出信号,可编程逻辑控制器(Programmable Logic Controller,PLC)控制器控制驱动电机断电,将模台停驻在布料工位指定位置。在模台上同样设置一个布模的原点,一般设在操作者所在位置的左前方。无论生产什么构件,布模时都必须以布模原点作为起始点,这个点位也是布料机布料作业的起始点和复位回归点。

布料作业开始时,布料机在PLC 系统的控制下,根据识别的构件信息模型,通过计算大车架和小车架步进电机转数控制布料机相对布料原点的位置,通过控制高度调节电机转向调整布料口高度,以适应不同的构件高度,通过计算布料电机和布料星型轮转数控制布料量。在此过程中,搅拌电机低速转动,改善混凝土浆料状态的同时把浆料不断向料斗两端输送,保证星型轮计量区始终被浆料充满,通过电磁阀组控制落料气缸和落料插板开闭时点,实现混凝土浆料在模腔内精确布料[4]。单个构件布料结束后,布料机回到布料原点,实现一个布料作业循环。布料控制系统具备复位功能,复位后布料机自动回到布料原点位置。

3 布料机发展趋势

在当今人工智能(Artificial Intelligence,AI)时代,布料机从机械化、自动化向信息化、智能化、智慧化方向发展是必然趋势。随着建筑信息模型(Building Information Modeling,BIM)技术的不断成熟和全面应用,装配式建筑构件拆分和构件详图设计已经能够通过BIM 软件实现,今后可以将BIM 模型直接导入布料机控制系统,省去CAD 图纸输入系统后所需的识别编译过程,简化控制系统。对于布料量的控制,可以在料斗上加装质量传感器,系统自动解算布料体积[5]。随着机器三维视觉技术的快速发展,将来可在布料机上安装三维高速数字相机,实时观测模具位置和布料状态。布料机根据识别和采集到的布料状态进行布料过程的自主管理,无须设定布料和支模原点。若遇停电等突发情况导致浇筑过程中断,重新启动后系统将无须复位,直接从中断位置开始继续浇筑,大幅提高布料机的运行效率。

4 结语

随着我国装配式建筑产业的不断发展,国内PC装备生产企业对自动布料机进行了深入研究。由于建筑美学和功能要求的不断提高,装配式建筑很难实现模数化、标准化设计,导致PC 构件种类繁多、形状各异,实现自动布料功能仍然面临很大挑战。随着BIM 和AI 技术的迅猛发展,相信在未来一定能够研发出具备全类别构件自动布料功能的布料机。