某摩托车发动机进气歧管二次抽芯注塑模具设计

刘庆东

(广州工程技术职业学院机电工程学院,广州 510075)

0 前言

随着设计软件的功能日益强大,塑件结构趋于复杂化,塑件的脱模也愈加困难。许多塑件脱模时不仅需要抽芯,有时还需要二次抽芯。由于产品结构的多样性,二次抽芯机构也具有多样性。通常在两种情况下需要设计二次抽芯机构:(1)塑件有阻碍抽芯的结构,一次抽芯无法抽出。一次抽芯抽出阻碍抽芯的结构,二次抽芯抽出阻碍脱模的结构。(2) 塑件的抽芯部位包紧力大,一次抽芯会会损坏塑件。二次抽芯的目的是为了减小抽芯力,以免抽芯时损坏塑件[1]。

1 塑件工艺性分析

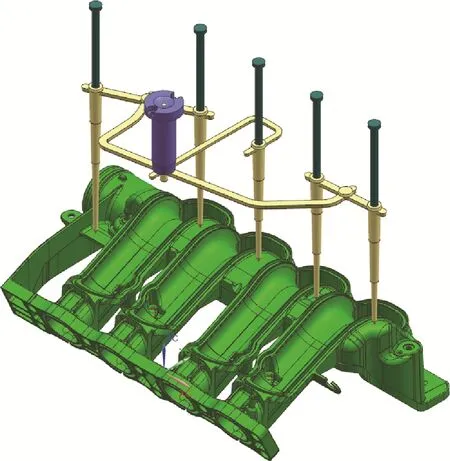

如图1所示,川崎摩托车发动机进气歧管为一形状不规则的塑件。塑件的结构特点是有4条弯曲的管道(两端孔口夹角为63.53 °),侧面有1条直管,一端4个孔口有与之相通的阶梯孔。塑件外形尺寸为424 mm×256 mm×111 mm(形状不规则,指塑件在模具中所占的空间尺寸),材料为玻璃纤维含量为30 %的增强聚酰胺6(PA6-GF30),收缩率为0.5 %。塑件不允许有表面缺陷。

图1 塑件结构Fig.1 Part structure

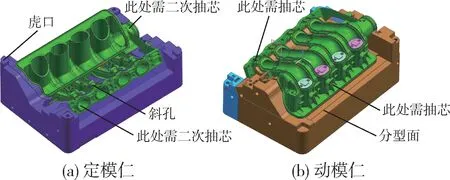

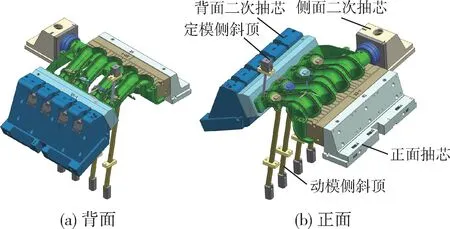

如图2所示,分型面选在塑件最大轮廓处,由于塑件形状不规则,所以分型面为曲面分型面。由于弯管两端不垂直,选择如图2所示方位可减少抽芯部位,且可以简化抽芯结构。如图2(a)所示,塑件右侧弯管端部及端面凹位需要抽芯,由于弯管内还有一斜孔阻碍抽芯,故此处需要二次抽芯。侧面的直管由于是深孔,且侧型芯内外包覆,抽芯力大,为防止抽芯时损坏塑件,此处也需要二次抽芯。如图2(b)所示,塑件右侧面有凹凸结构,此处需要抽芯;另外,塑件左侧有一与脱模方向倾斜的柱位,也需要抽芯。

图2 分型面Fig.2 Parting surface

2 模具结构设计

2.1 总体设计

如图2(a)所示,塑件右侧需要二次抽芯,一次抽芯抽出弯孔内的斜孔(在模具内是水平方向),二次抽芯抽出弯孔内的型芯。一次抽芯的力不大,可采用斜导柱驱动,二次抽芯的力较大,且滑块与水平方向呈26.47 °,故采用液压缸驱动。因为斜孔是阶梯孔,且大端在另一端,所以斜孔另一端也需要抽芯,可采用动模侧的斜顶抽芯。侧面的直管需要二次抽芯,可采用斜导柱驱动小型芯作一次抽芯,再驱动大滑块作二次抽芯。如图2(b)所示,塑件右侧需要抽芯,由于滑块较大,故采用液压缸抽芯。塑件左侧柱位可采用定模侧的斜顶抽芯。

塑件体积较大需要多点进胶,故浇注系统可采用点浇口在产品表面进胶,选用弯管内部和外露隐蔽部位作为浇口,可满足外观要求。考虑到塑件体积较大,采用1模1腔的结构。

推出机构可采用顶针作为推出元件,由于顶针作用在非外观面,不会影响塑件的外观质量,而且结构简单、成本低。

塑件体积较大且较厚,为提高冷却效果,冷却系统采用在型腔周围多设计冷却水道,且所有滑块都设计冷却水道。

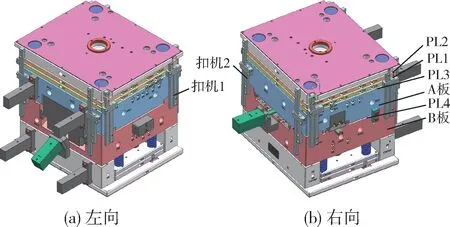

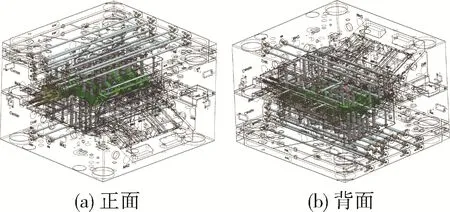

模具外观见图3。

图3 模具外观Fig.3 Appearance of the mould

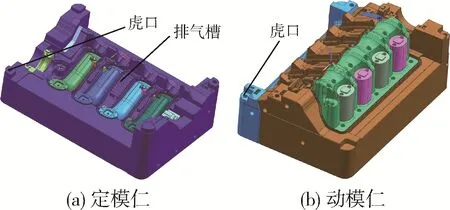

2.2 成型零件设计

如图4所示,由于塑件结构复杂,为了方便加工、维修,动模仁、定模仁在外观面的成型上采用整体式结构,在非外观面的成型上采用镶拼式结构,这样既保证了外观面的质量,又兼顾了加工、维修的方便性。为排出型腔内的气体,在定模仁一侧分型面上设计了排气槽,另外,还可通过顶针、镶件、侧型芯排气。为保证塑件外观面的质量,外观面采用整体结构的侧型芯成型。由于分型面为曲面,注射成型时会产生较大的侧向力,为了提高了合模时的定位精度以及承受注塑时产生的侧向力,在动模仁、定模仁的四角设计了用于内模原身定位用的虎口,在A、B板的四角也设计了定位用的虎口。

图4 定模仁和动模仁Fig.4 Cavity and core insert

2.3 浇注系统设计

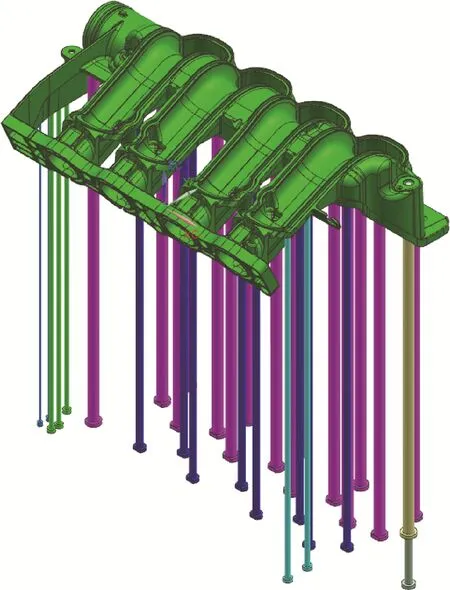

如图5所示为浇注系统。由于产品尺寸和壁厚均较大,模具采用点浇口,多点进胶。浇口位置选择非外观面和外观隐蔽处,满足客户的外观要求,经模流分析(Moldflow)软件分析,可满足成型要求。

图5 浇注系统Fig.5 Gating system

2.4 抽芯机构

如图6所示为模具抽芯机构。本模具有5组抽芯机构,分别为塑件正面的抽芯机构、塑件背面的斜向二次抽芯机构、塑件侧面的二次抽芯机构、定模一侧的斜顶抽芯机构、动模一侧的斜顶抽芯机构。

图6 抽芯机构Fig.6 Slides

如图3所示,模具需要4次分型,其开模过程为:扣机1、扣机2分别锁住分型面PL3和分型面PL4。开模时,在压缩弹簧的作用下,首先打开分型面PL1,拉断浇口,使浇道凝料和塑件分离。PL1打开的同时,浇道凝料被拉出流道,PL1用于取出浇道凝料。PL1打开一定距离后,分型面PL2打开,浇道凝料和水口勾针、浇口套分离。PL2打开一定距离后,扣机1解锁,PL3打开,定模一侧的斜顶完成抽芯。PL3打开一定距离后,扣机2解锁,PL4打开,取出塑件。由于模具分型面有开模顺序和距离的要求,该模具有一套顺序定距分型机构,控制开模顺序的零件是压缩弹簧、水口勾针、扣机1、扣机2,分型面的打开距离则由定距拉杆限定。

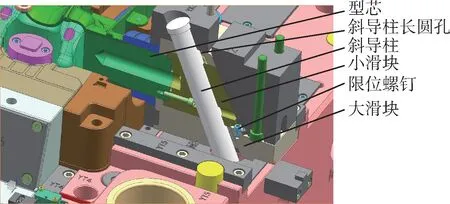

2.4.1 斜导柱二次抽芯机构

塑件侧面为斜导柱二次抽芯机构(图6),其结构如图7所示。该处有一个很长的通孔和一个螺柱,滑块的抽芯位置是通孔和螺柱。抽芯时由于孔和螺柱强大的包紧力,成型部位很难脱模,容易造成塑件变形或损坏。二次抽芯机构通常是在大滑块中做小滑块,抽芯时小滑块先运动,运动一段距离后大滑块再运动,从而完成二次抽芯[2]-[3]。为此,该模具在大滑块中间设计了一个小滑块,将成型通孔的型芯固定在小滑块上,再将大滑块的斜导柱孔加工成长圆孔避空,开模时,由于长圆孔的原因,大滑块将延迟运动,斜导柱先驱动小滑块抽出成型通孔的型芯,消除通孔对型芯的包紧力,当斜导柱同时接触到2个滑块时,2个滑块同时运动,完成全部抽芯。当大滑块开始抽芯时,塑件对它的包紧力已经变的很小了,避免了抽芯时损坏塑件。

图7 斜导柱二次抽芯机构Fig.7 Angle pin for two-step core-pulling

设计这种机构时需注意以下几个问题:(1)斜导柱的驱动力要足够,否则要使用液压缸;(2)内部的小滑块在向后抽芯时,必须要有安全的定位机构,如图8所示的限位螺钉;(3)大滑块的延迟动作必须安全可靠。

图8 斜导柱+液压缸二次抽芯机构Fig.8 Angle pin and hydraulic cylinder for two-step core-pulling

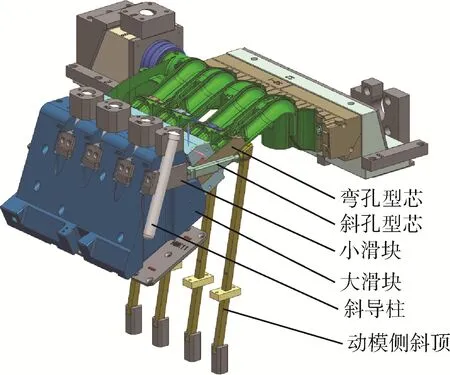

2.4.2 斜导柱+液压缸二次抽芯机构

塑件背面为斜导柱+液压缸二次抽芯机构(图6),其结构如图8所示。该处是因为弯管内有斜孔,一次抽芯无法抽出,故先抽出斜孔内的型芯,再将整个型芯一起抽出。该二次抽芯机构同样设计为在大滑块内做小滑块,小滑块用于弯孔内斜孔的抽芯,大滑块用于弯孔的抽芯。抽芯动力方面,小滑块靠开模动力,斜导柱驱动。大滑块由于质量大,且与水平方向呈26.47 °角,用斜导柱驱动不够力,故采用液压缸驱动。开模时,斜导柱驱动小滑块抽出斜孔内的型芯。开模后,液压缸驱动大滑块抽出弯孔内的型芯。产品顶出时,动模侧斜顶抽芯机构运动,抽出斜孔内另一端型芯(斜孔是阶梯孔,大端在另一端)。

2.4.3 定模侧斜向抽芯机构

定模侧抽芯机构设计的难点是没有抽芯动力。解决方法是:(1)对于小行程的定模抽芯,使用弹簧作为动力;(2)对于抽芯行程较大和抽芯力较大的模具,弹簧无法满足需要,可使用机械式扣机或液压缸。基于外加弹簧不可靠,外加液压缸体积大且成本高,本模具利用开模动力,采用斜顶机构实现定模侧的斜向抽芯。设计定模侧斜顶机构要掌握3个要点:(1)斜顶的导向机构;(2)斜顶的顶出动力来源;(3)斜顶的复位机构。目前所见的定模侧斜顶机构多采用在定模侧设计顶针板用于固定斜顶座,以弹簧作为动力[1]。

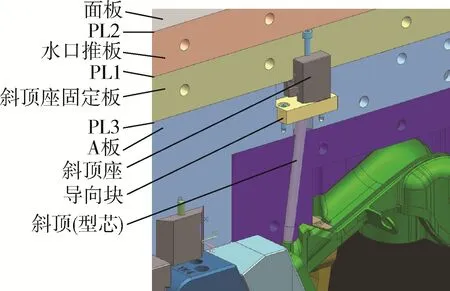

如图9所示,本模具是点浇口,模架为简化细水口模架。如果将斜顶座直接固定在水口推板上,由于水口推板与A板间是用来脱浇道凝料的,开距较大,斜顶会脱离导向块无法复位。为了实现定模侧的斜向抽芯,在水口推板和A板间增加了一块板用于固定斜顶座,该板与A板之间可分离,利用开模动力,在该板与A板分离时,使斜顶(型芯)与塑件间产生斜向相对运动从斜孔中抽出完成抽芯,合模时斜顶(型芯)在斜顶座的推动下复位。该结构简单实用,效果理想。

图9 定模侧斜向抽芯机构Fig.9 Inclined core-pulling on stationary half

2.5 推出机构

如图10所示,本模具采用顶针推出机构,作用面为塑件非外观面,塑件的脱模力较小,能够满足产品表面品质的要求。

图10 推出机构Fig.10 The ejector

2.6 冷却系统

冷却系统如图11所示。塑件结构为不规则形状,体积和壁厚大,冷却时释放的热量多,要求冷却效果好。设计冷却系统时,在定模仁、动模仁、斜顶座固定板、水口推板、抽芯滑块上均设计了冷却水道。为提高冷却效果,除了在型腔周围尽可能多布置冷却水道外,在定模仁和动模仁上设计了密集的隔水片式冷却水道。

图11 冷却系统Fig.11 Cooling system

2.7 模架

因为本模具是点浇口,所以选用简化细水口模架。为了实现定模侧斜顶抽芯,增加了一块斜顶座固定板。A、B板的长、宽分别为750、700 mm,A、B板的厚度分别为210、250 mm,模具厚度为816 mm。

3 试模结果

根据前文设计制造出的注塑模具经过试模,现已投入批量生产,制造的产品经检验符合设计要求,塑件品质稳定。表明本文所设计的注塑模结构合理,动作可靠,可满足生产要求。

4 结论

(1)二次抽芯机构通常可设计为在大滑块内做小滑块,利用开模动力,采用斜导柱驱动,小滑块的斜导柱孔设计为圆孔,大滑块的斜导柱孔设计为长圆孔;开模时斜导柱先拨动小滑块作一次抽芯,小滑块运动一段距离后拨动大滑块一起作二次抽芯,如果斜导柱不够力则二次抽芯可采用液压缸驱动;

(2)定模侧的斜顶抽芯可采用增加一块板固定斜顶座的方法实现,利用开模动力,将斜顶座固定板和A板分离产生的运动转化为斜顶的斜向运动,从而实现抽芯,模具必须设计顺序定距分型机构控制开模顺序和开模距离。