表面修饰三氧化钨填充聚四氟乙烯复合材料的制备及其性能研究

林煦航,钱善华,2*,张炜,卞达,2,倪自丰,2

(1.江南大学机械工程学院,江苏 无锡 214122;2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

0 前言

PTFE是一种性能优良的工程塑料,是通过单体四氟乙烯聚合而成。PTFE的碳链被氟原子包裹保护形成螺旋结构[1],碳氟键键能很高且不易断裂,因此PTFE具有极好的化学稳定性、耐腐蚀性和耐高温性。此外,PTFE结构对称,外层氟原子相互排斥,导致其分子间的吸引力低,表面能也较低,因此PTFE还具有低摩擦因数和良好的自润滑性能。因此,PTFE在电器[2]、化工[3]、航空航天[4]、军事[5]及医学[6]等领域具有广泛的应用,但由于PTFE的力学性能和耐磨性能较差,导致其在部分工程应用方面受到了限制[7-8],急需开展其相关的增强改性的研究工作。

近些年来纳米技术发展迅速,由于其独特的性能被应用于填充改性PTFE[9]。纳米颗粒具有高颗粒强度、高比表面积和高表面能的优势,它与高分子基体有较大的接触面,能够产生更多的相互作用,故纳米颗粒不仅能保留基体材料的固有性能,同时还能提升复合材料的摩擦学性能,提升复合材料的服役寿命[10]。如少量纳米二氧化锆(ZrO2)显著提升了PTFE-PPS基体材料的耐磨性和硬度,同时PTFE-PPS/ZrO2复合材料的力学性能并没有明显降低[11];纳米二氧化硅(SiO2)的填充不仅使PTFE基体磨损率明显降低,而且相比普通粒径颗粒,纳米SiO2填充PTFE的复合材料具有更低的摩擦因数[12]。然而,大的比表面积和高的表面能使纳米颗粒容易在PTFE中团聚,导致复合材料的稳定性差[13]。偶联剂既能改善纳米颗粒在PTFE中的分散性,也能增强纳米颗粒与基体的黏结强度,能够用来增强复合材料的整体性能[14-15]。如经硅烷偶联剂处理后的纳米氧化铝(Al2O3)填充PTFE的复合材料相比处理前具有更强的力学性能和更长的摩擦寿命[16];使用不同偶联剂表面修饰纳米氮化硅(SiC)后填充PTFE,复合材料的硬度和摩擦磨损性能均有所提高[17]。

三氧化钨(WO3)具有优良的气敏性质、光致变色性质以及近红外光区光吸收,主要应用于气体检测[18]、光致变色[19]、光催化[20]等领域,但目前纳米级WO3作为硬质陶瓷颗粒增强改性PTFE的研究鲜有报道。因此,本文拟采用硅烷偶联剂(KH560)对nano-WO3粉体进行表面修饰,将修饰前后nano-WO3粉体作为PTFE的填充原料制备复合材料,研究复合材料的力学性能及摩擦学性能,其研究结果为PTFE工程应用和新材料研发提供较好的技术参考。

1 实验部分

1.1 主要原料

PTFE悬浮细粉,平均尺寸为30 μm,美国杜邦公司;

纳米三氧化钨(nano-WO3),纯度为99.9 %,平均尺寸为100 nm,北京伊诺凯科技有限公司;

硅烷偶联剂(KH560),纯度为98 %,国药集团化学试剂有限公司;

无水乙醇、冰乙酸,分析纯,国药集团化学试剂有限公司。

1.2 主要设备及仪器

真空电热干燥箱,DZF-6020,上海精密仪器有限公司;

邵氏硬度计,LX-D,上海高致精密仪器有限公司;

微机控制电液伺服万能试验机,WAW-600F,上海冶苑计量测试设备有限公司;

摩擦试验机,MFT-5000,美国Rtec-instrument公司;

三维形貌仪,MFT-D,美国Rtec-instrument公司;

傅里叶变换红外光谱仪(FTIR),NICOLET6700,赛默飞世尔科技有限公司;

扫描电子显微镜(SEM),EVO18,德国卡尔蔡司公司。

1.3 样品制备

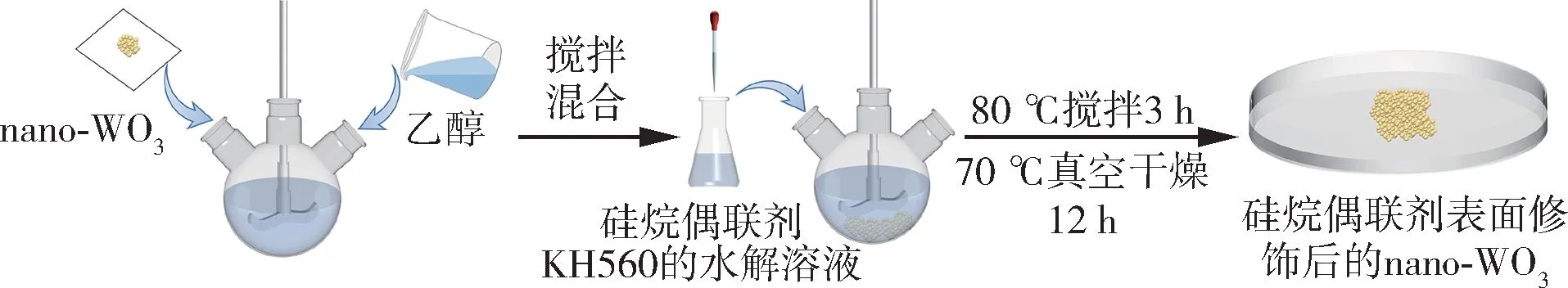

图1为表面修饰nano-WO3的制备流程示意图。首先,将无水乙醇和去离子水按95∶5的配比混合,加入冰乙酸调节混合溶液pH值至4。其次,在混合溶液中加入定量的硅烷偶联剂KH560,搅拌30 min后完成水解。接着将nano-WO3与无水乙醇混合分散,向其中滴加硅烷偶联剂KH560的水解溶液,使KH560的质量为nano-WO3的1.5 %,80 ℃搅拌3 h。最后,将混合溶液置于真空干燥箱中,在70 ℃下干燥12 h,获得表面修饰的nano-WO3备用,记为nano-MWO3。

图1 表面修饰nano-WO3的制备流程示意图Fig.1 Schematic diagram of preparation process of surfacemodified nano-WO3

PTFE/nano-WO3复合材料的制备:首先,称取一定量的PTFE粉末,充分研磨后置于35 ℃干燥箱中12 h,除去水分,得到干燥松散的粉末。其次,分别将质量分数为2.5 %、5 %、7.5 %、10 %、12.5 %和15 %的nano-WO3和nano-MWO3与PTFE粉末在无水乙醇中持续搅拌9 h,使其充分混合,过滤后再真空干燥24 h。接着,将干燥后的混合粉料放入铬钢模具中加压成型,压力为45 MPa,加压时间为5 min,保压时间为15 min,得到压胚。最后,将压胚放入箱式电阻炉中,以90 ℃/h的速率升温至320 ℃保温1 h,继续升温至375 ℃保温1 h;然后随炉温冷却至320 ℃保温1 h,冷却至室温,得到复合材料样品。

1.4 性能测试与结构表征

硬度按GB/T 2411—2008测试,同一试样相隔6 mm,测量5个硬度值并计算其平均值;

拉伸性能按GB/T 1040—2018测试,拉伸速率为20 mm/min,最终结果取5个平行试样的平均值;

弯曲性能按GB/T 9341—2008测试,载荷施加速率为2 mm/min,最终结果取5个平行试样的平均值;

磨损性能测试:试验载荷为15 N,往复频率为1 Hz,时间为15 min,对磨距离为10 mm,对磨小球使用直径为10 mm的304不锈钢钢球,实验样品尺寸为30 mm×30 mm×4 mm,在试验过程中记录复合材料的摩擦因数,每个试样重复6次,取平均值,使用三维形貌仪观测复合材料的磨痕形貌,分析其磨损量;

化学结构表征:采用傅里叶变换衰减全反射红外光谱分析法(FTIR-ATR)表征其化学结构,室温下进行扫描测试,扫描范围为4 000~500 cm-1,分辨率为4 cm-1;

SEM分析:对样品喷金处理,采用SEM表征复合材料的拉伸断面和磨损表面微观形貌,加速电压为5 kV。

2 结果与讨论

2.1 表面结构分析

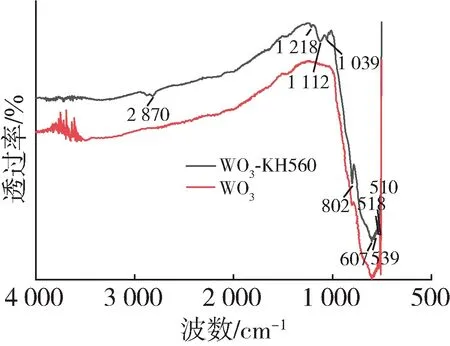

图2为修饰前后nano-WO3的FTIR谱图,发现2条曲线均在510、518、539、607 cm-1附近处有吸收峰,这是WO3的特征峰。此外,修饰前后nano-WO3粉体在3 420.5 cm-1附近存在—OH伸缩振动峰,修饰后nano-WO3的—OH伸缩振动峰较修饰前变弱,表明Si—OH与粉体表面WO3—OH发生脱水缩合反应[21],修饰后粉体表面—OH基团减少。通过KH560修饰后曲线,发现在2 870 cm-1附近出现了弱吸收峰,这是KH560中的—CH2—的C—H键的伸缩振动峰,在1 218 cm-1附近的弱峰是环氧基团的伸缩振动峰,1 112 cm-1处出现C—O的伸缩振动峰,在1 080 cm-1处出现Si—O—Si的弯曲振动峰,在802 cm-1处出现WO3—O—Si的弯曲振动[22],表明KH560已经成功接枝到nano-WO3的表面。

图2 修饰前后nano-WO3粉体的FTIR谱图Fig.2 FTIR of unmodified and modified nano-WO3 powder

2.2 力学性能分析

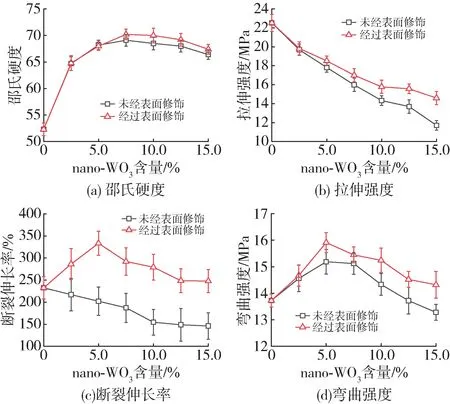

图3为PTFE/nano-WO3复合材料的邵氏硬度、拉伸强度、断裂伸长率及弯曲强度随nano-WO3含量的变化。通过图3(a)发现纯PTFE材料的邵氏硬度为52,添加nano-WO3明显地提高复合材料的硬度,对PTFE分子链的断裂和滑移起到了抑制作用。但过量nano-WO3会导致颗粒分散不够均匀、易团聚,进而导致硬度下降。WO3经修饰后填充PTFE,有效地增加复合材料的硬度,PTFE/nano-MWO3复合材料的硬度可达70,比纯PTFE硬度提升了34.2 %,分散均匀的粉体有效增加PTFE基体高分子链运动的限制作用。图3(b)和(c)是表面修饰前后PTFE/nano-WO3复合材料的拉伸强度和断裂伸长率的对比结果。纯PTFE的拉伸强度、断裂伸长率和弯曲强度分别为22.5 MPa、232.4 %和13.7 MPa。WO3颗粒与PTFE基质间结合力较差,二者间的相容性较差,未修饰WO3损害PTFE基体的力学性能,复合材料的拉伸强度和断裂伸长率均随nano-WO3含量的增加而降低。nano-WO3经过表面修饰后,复合材料的拉伸强度和断裂伸长率都要高于修饰前的结果;其中5 % nano-MWO3填充PTFE的复合材料的拉伸强度和断裂伸长率分别为18.5 MPa和333.2 %,相比于纯PTFE的拉伸强度降低了17.7 %,断裂伸长率提升了43.5 %,呈现出较好的拉伸性能。通过图3(d)发现少量nano-WO3颗粒的加入,提升了PTFE的弯曲强度,即经过表面修饰后,复合材料的弯曲强度要高于修饰前的弯曲强度。其中5 % nano-MWO3填充PTFE的复合材料的弯曲强度为15.9 MPa,相较于纯PTFE弯曲强度提升了16.1 %,呈现出较好的弯曲性能。

图3 PTFE复合材料的邵氏硬度、拉伸强度、断裂伸长率及弯曲强度随填料含量的变化Fig.3 Variation in hardness,tensile strength,elongation at break,and bending strength of PTFE composite materials with filler

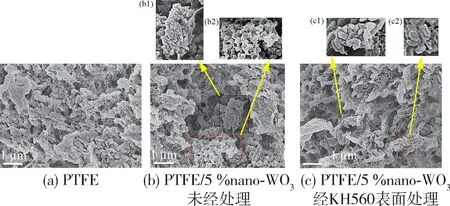

图4为PTFE和PTFE/nano-WO3复合材料的拉伸断面形貌。发现PTFE的拉伸断面呈现多孔形貌,而PTFE/nano-WO3拉伸断面呈现较大的聚集块[见图4(b)的局部放大图(b1)和(b2)],这是由于nano-WO3比表面积大、表面能高,易在基体中发生团聚。然而,PTFE/nano-MWO3复合材料内颗粒聚集减少见[图4(c)的局部放大图(c1)和(c2)],表面修饰nano-WO3在PTFE中具有较好的分散性,KH560有效地阻止了纳米硬质颗粒的团聚,增强nano-WO3与PTFE基体的相容性,进而提升了PTFE/nano-MWO3的拉伸性能。

图4 PTFE和PTFE/nano-WO3复合材料的拉伸断面SEM照片Fig.4 SEM of tensile cross sections of PTFE and PTFE/nano-WO3 composites

2.3 摩擦性能分析

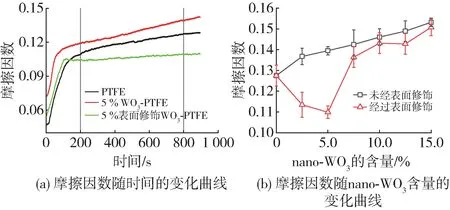

如图5(a)为PTFE、PTFE/5 % nano-WO3和PTFE/5 % nano-MWO3复合材料的摩擦因数随时间的变化,发现摩擦因数随时间均呈现先增加后稳定的变化,其中nano-MWO3能够使复合材料的摩擦因数以更快地时间进入稳定阶段,且改善了其摩擦性能。根据摩擦因数的变化过程,本文以200~800 s时间区间测试结果作为平均摩擦因数,复合材料的平均摩擦因数随nano-WO3和nano-MWO3含量的变化如图5(b)所示。发现复合材料的摩擦因数随nano-WO3含量的增大而增加,这是由于摩擦界面的硬质颗粒在样品表面团聚,摩擦界面变得粗糙,进而导致摩擦因数增加。而nano-WO3经表面修饰后,随着其含量的增加,PTFE/nano-MWO3的摩擦因数呈现逐渐降低的变化;当nano-MWO3含量为5 %时,PTFE/nano-MWO3的摩擦因数为0.109,达到最低,相比PTFE降低了14.2 %。这是由于硬质纳米颗粒嵌入到金属对偶表面的凹凸峰中,对转移膜起到了机械锚固作用[23],而填充的nano-WO3含量较少并且又经过KH560修饰均匀分散在PTFE基体中,nano-MWO3不易团聚剥落刮擦转移膜,转移膜得以均匀完整的保存。当nano-MWO3的含量继续增大,PTFE/nano-MWO3的摩擦因数上升,这可能是由于过量的nano-MWO3容易在剪切力的作用下发生脱落并以磨粒的形式刮擦复合材料表面,进而导致摩擦因数增加。

图5 复合材料摩擦因数随时间和nano-WO3含量的变化曲线Fig.5 Variation curves in friction coefficient with time and nano-WO3 content

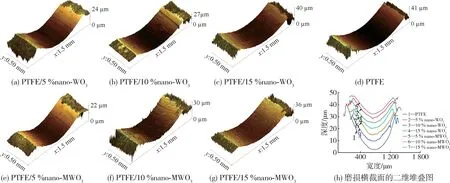

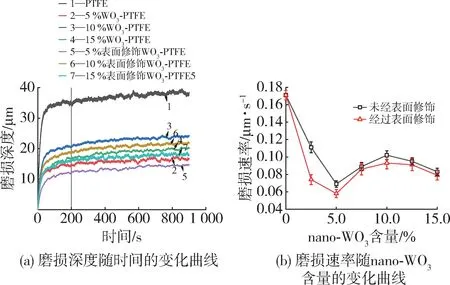

图6为PTFE复合材料磨痕表面的三维和二维形貌。发现纯PTFE的磨痕宽度和深度最大,表明PTFE的耐磨性较差。添加nano-WO3以后,PTFE/nano-WO3的磨痕宽度和深度都显著减小;在填充5 % nano-WO3时磨痕宽度和深度达到最小,表明在PTFE中添加WO3有效地提高复合材料的耐磨性能。此外,相同配比下,PTFE/nano-MWO3的磨痕宽度和深度普遍低于PTFE/nano-WO3的结果,表明KH560有助于降低PTFE/nano-MWO3的磨损率。图7(a)为复合材料磨损深度随时间的变化,发现磨损深度随时间均呈现先增加后稳定的变化,即由陡峭逐渐平缓直至平稳,在其中nano-MWO3能够推迟复合材料磨损深度进入稳定阶段,改善了其摩擦性能。根据磨损深度的变化过程,本文以0~200 s时间区间测试结果作为平均磨损速率,复合材料的磨损速率随nano-WO3和nano-MWO3含量的变化如图7(b)所示。在填充5 % nano-MWO3时磨损速率达到最小,为0.058 μm/s,相比PTFE降低了66 %,表明在PTFE中添加WO3有效地提高复合材料的耐磨性能。此外,相同配比下,PTFE/nano-MWO3的磨损速率普遍低于PTFE/nano-WO3材料,这表明nano-MWO3能够改善PTFE的耐磨性能。

图6 PTFE/nano-WO3和PTFE/nano-MWO3复合材料磨损表面的三维形貌Fig.6 Three-dimensional topography of PTFE/nano-WO3 and PTFE/nano-MWO3 composites

图7 复合材料的磨损深度随时间的变化和磨损速率随nano-WO3含量的变化曲线Fig.7 Variation curves in wear depth with time and the change of wear rate with nano-WO3 content of the composite

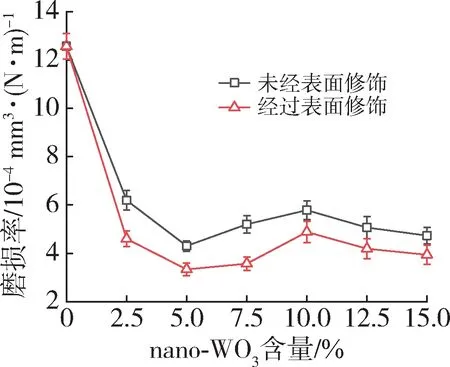

根据复合材料的三维形貌,获得同等工况下不同复合材料的磨损率,如图8所示。发现PTFE的磨损率最高,达到了12.6×10-4mm3/(N·m)。随着填充材料含量的增加,PTFE/nano-WO3和PTFE/nano-MWO3的磨损率均呈降低的趋势;当添加5 % nano-WO3,PTFE/nano-WO3磨损率达到最低;当nano-WO3的含量继续增加,PTFE/nano-WO3的磨损率略微上升并趋于稳定。nano-WO3经表面修饰以后,PTFE/nano-MWO3磨损率的变化趋势与PTFE/nano-WO3类似,其最低磨损率仍然为PTFE/5 % nano-MWO3样品,对应的磨损率为3.3×10-4mm3/(N·m),比PTFE降低了73.9 %。这些结果表明,PTFE/nano-WO3复合材料具有优异的耐磨性能,KH560有助于改善PTFE/nano-WO3复合材料的耐磨性能。

图8 添加不同含量nano-WO3复合材料的磨损率Fig.8 Wear rate of nano-WO3 composites with different content

图9为复合材料磨损表面的微观形貌,其中PTFE/nano-WO3磨损表面白色区域为nano-WO3相,灰色区域为PTFE相。通过图9(a)发现大块片状磨屑附着在PTFE磨损表面,这是由于PTFE分子间由范德华力结合,但分子间结合力弱,而且PTFE碳链外层包裹的氟原子相互排斥,故在摩擦过程中PTFE分子链发生层间滑移[24],进而产生大块片状磨屑,其磨损形式主要呈现为黏着磨损。此外,在摩擦过程中PTFE剪切强度远小于304不锈钢球,PTFE大分子被拉出结晶区并成片的转移到对偶面形成转移膜,使PTFE与对偶钢球的摩擦变成了PTFE间的直接作用,故PTFE具有较低的摩擦因数。然而,PTFE的表面能很低,故转移膜在剪切力的作用下从对偶面上剥落,同时又会形成新的转移膜。在对偶相互运动过程中PTFE不断经历转移膜生成剥落再生成的过程[25],进而导致了PTFE的剧烈磨损。

图9 复合材料的磨损表面微观形貌Fig.9 Wear surface micromorphology of the composite

图9(b)为5 %的PTFE/nano-WO3磨损表面的微观形貌。与图9(a)相比,PTFE/nano-WO3磨损表面出现了凹坑并伴随有少量的孔洞和犁沟;这是由于少量nano-WO3在PTFE基体内团聚,部分PTFE没有填充,在剪切力的作用下优先转移,而团聚的nano-WO3易发生应力集中,在摩擦过程中受外力作用下产生剥落,并充当磨粒,刮擦PTFE/nano-WO3的表面。因此,PTFE/nano-WO3发生了黏着磨损并伴随轻微的磨粒磨损。与图9(b)相比,图9(e)中PTFE/nano-MWO3磨损表面的凹坑、孔洞和犁沟减少,这表明nano-WO3经KH560修饰后,在PTFE中分散均匀剥落减少,PTFE/nano-MWO3的抗剪切能力增强,不易发生转移。KH560能够改善复合材料的磨损形式。

图9(c)和(d)分别为含10 %和15 % nano-WO3含量时符合材料磨损表面的微观形貌。与图9(b)相比,PTFE/nano-WO3磨损表面更加平整,这是由于随着nano-WO3含量增大,PTFE/nano-WO3抵抗塑性变形的能力增强,致使其PTFE填充后不易被转移。此外,在图9(c)和(d)中还发现磨损表面孔洞变大,犁沟也更加密集,这是由于nano-WO3含量增加在基体中更容易团聚,在剪切力作用下大颗团聚物从PTFE/nano-WO3磨损表面的剥落,导致磨损表面的刮擦更加剧烈,PTFE/nano-WO3发生了严重的磨粒磨损。与图9(c)和(d)相比,在图(f)和9(g)中PTFE/nano-MWO3磨痕表面上凹坑和犁沟减少,这表面nano-MWO3与PTFE基体的结合力强,其PTFE/nano-MWO3的耐磨性能提高。因此,KH560对nano-WO3的表面修饰有助于降低PTFE/nano-WO3的磨损率,提升复合材料的耐磨性能。

3 结论

(1) KH560接枝到nano-WO3的表面,提高nano-MWO3与PTFE基体的相容性;

(2) 与PTFE/nano-WO3相比,nano-MWO3能够改善PTFE的力学性能;其中PTFE/5 % nano-MWO3的性能较好,与PTFE相比,拉伸强度降低了17.7 %,但断裂伸长率提升了43.5 %,弯曲强度提升了16.1 %;

(3) 与PTFE/nano-WO3和PTFE相比,nano-MWO3能够改善PTFE的耐磨性能;其中PTFE/5 % nano-MWO3的性能较好,与PTFE相比,对应的摩擦因数和磨损率分别降低了14.2 %和73.4 %。