钻头平端牙齿侵入岩石破碎机理

*张 野

(中海油能源发展股份有限公司工程技术分公司 天津 300452)

引言

单齿侵入破岩过程是钻头工作的基本单元,各种球形齿、勺形齿和楔形齿磨损后均视为刚性平端牙齿,研究该类齿形侵入岩石的过程是钻头设计和破碎效率分析的前提[1-2]。国内外有关学者在该方面做了大量有意义的工作,如史立涅尔、Hertz、Paul 和Dutta 及我国东北工学院学者、夏宏南和杨迎新等人进行了大量实验[3-4],取得的共性认识有:(1)压头侵入岩石时前方存在一个密实核;(2)压入过程出现跃进现象;(3)破碎角主要分布在120°~150°之间。基于侵入过程的认识,建立了多种强度理论。利用最大剪应力理论的刚性平端牙齿侵入岩石模型,推导了破碎坑深度计算公式,认为破碎深度仅受岩石的泊松比控制[5],Paul 理论假设楔形刃面上的力直接传递到岩石上,引发岩石剪碎,并推导了侵入系数与材料的内聚力和抗压强度的关系[6],Dutta[7]理论认为压头下岩石剪碎的力不是压头直接给予的,而是压头下密实核的尖劈代替了Paul 理论中的刃,Sikarshie 基于裂纹逐渐扩展,达到临界值后快速失稳崩裂的假设,建立了相应的侵入理论,没有考虑密实核的影响,由于对侵入过程的认识差异,造成各理论分析样式不同,缺少有效的钻头破岩效率评价和钻进施工参数优化的方法。本文基于刚性平底压头与弹性体的相互作用假设,计算了平端牙齿压入时的岩石应力分布,并提出了初始起裂、密实核形成和体积破碎的破碎坑形成过程,推导了体积破碎的形成条件及密实核和破碎坑的形态参数,进一步丰富了岩石破碎理论。

1.平端牙齿压入岩石的应力分布

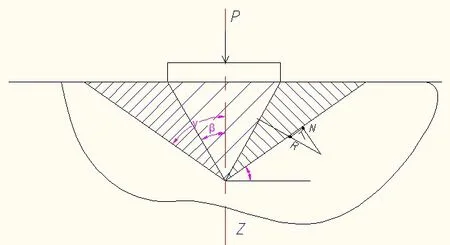

钻头平端牙齿以载荷P 沿z 轴压入岩石,如图1所示,经过弹性、塑性和边缘局部破碎后,底部岩石受力趋于均匀,设定均匀载荷为p,根据弹性理论,求得沿平端牙齿中心轴z 上各点的轴向应力、周向应力和径向主应力分别为:

图1 体积破碎时破碎载荷和破碎坑形态

随着与接触面距离的加大,在中心轴线上压应力减小,相对轴向应力而言,径向和周向应力减小得更快,应力差值逐渐增大,在一定的深度剪应力达到极大值。

2.密实核形成条件、形态和影响因素

根据刚性平端牙齿压入时径向和轴向的应力分布特征,在以下两个位置易达到破碎状态:(1)在平端牙齿边缘;(2)在平端牙齿对称轴上某一深度处。将岩石的破碎过程作如下假设[5]:(1)初始起裂阶段。平端牙齿与岩石接触发生弹塑性形变,并在牙齿边缘产生应力集中时形成裂隙,但裂隙发展不深,牙齿下方逐渐趋于均布载荷。(2)密实核形成阶段。随着载荷继续增加,在牙齿下方对称轴的剪应力先增加后减小,在某一深度处达到极值状态,产生裂隙并向自由面延伸,发生粉碎或显著塑性变形,形成密实核。(3)体积破碎阶段。载荷继续增大,密实核会挤压周围的母岩,当达到某一极限值时,牙齿会发生跃进式侵入,密实核旁侧岩石出现崩碎,形成体积破碎。

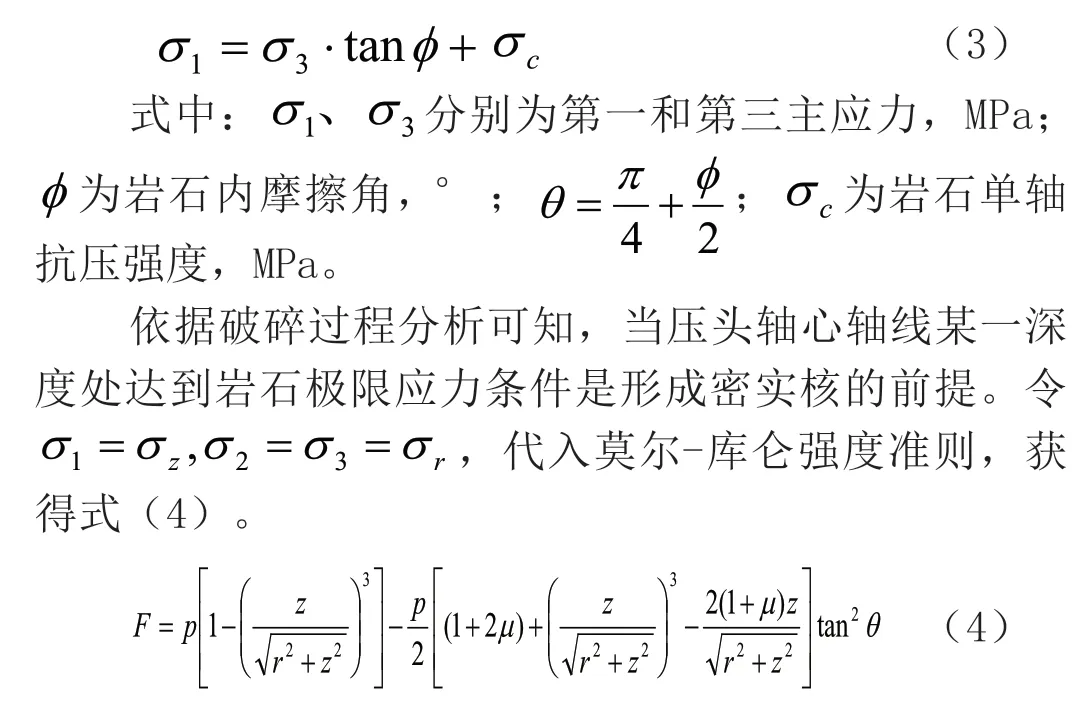

首先分析密实核形成过程,地层在压头压入密实核形成过程中,多呈现剪切破坏,符合莫尔-库仑强度准则,如式(3)所示。

式中:F 为破坏判别指标;µ为岩石泊松比。

F 对z 求导,令其等于零,获得极值的位置,即为平端牙齿中心轴线上首先达到破碎状态的深度。

其中:

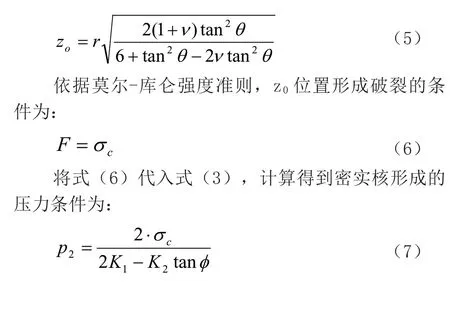

式中:K1、K2为中间系数;z0为密实核的高度,mm;α 为压头底面的半径,mm。

密实核锥顶半角为:

式中:β为密实核的锥顶半角,°;z0为密实核的高度,mm。

3.破碎坑形成条件、形态和影响因素

(1)体积破碎发生条件和破碎坑的形态参数

依据破碎过程分析可知,密实核形成后,密实核将压力传递给母岩,形成剪切破碎,如图1 所示。

依据平衡定理,母岩上任意斜面的应力分布为:

式中,L 是剪切面长;ψ是剪切面的倾角。

将式(11)、(12)代入式(3)并对ψ求导,可得到极限剪切面对应的破碎角 0ψ,如式(13)所示。

(2)破碎坑的影响因素和影响规律

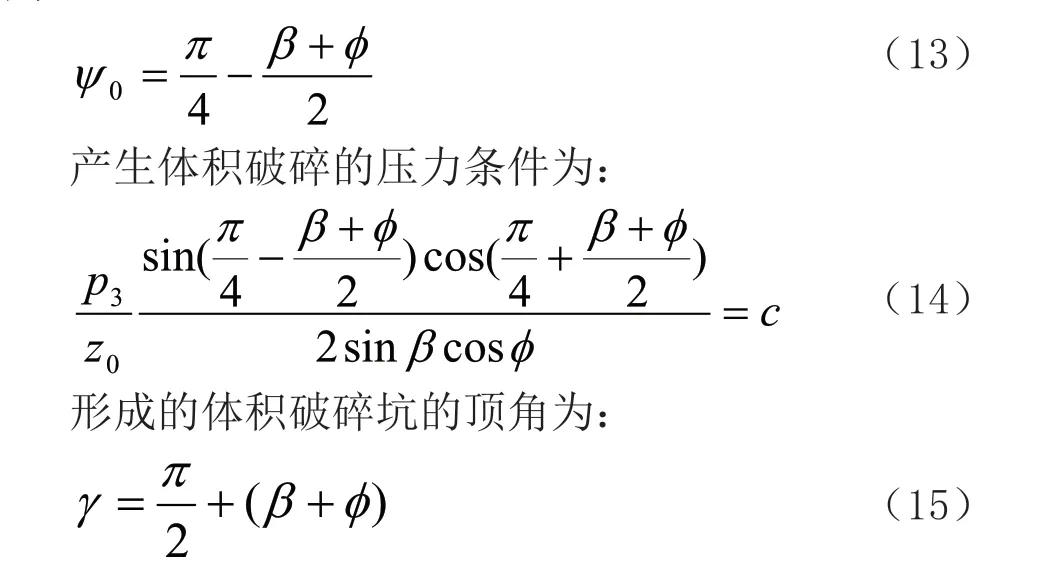

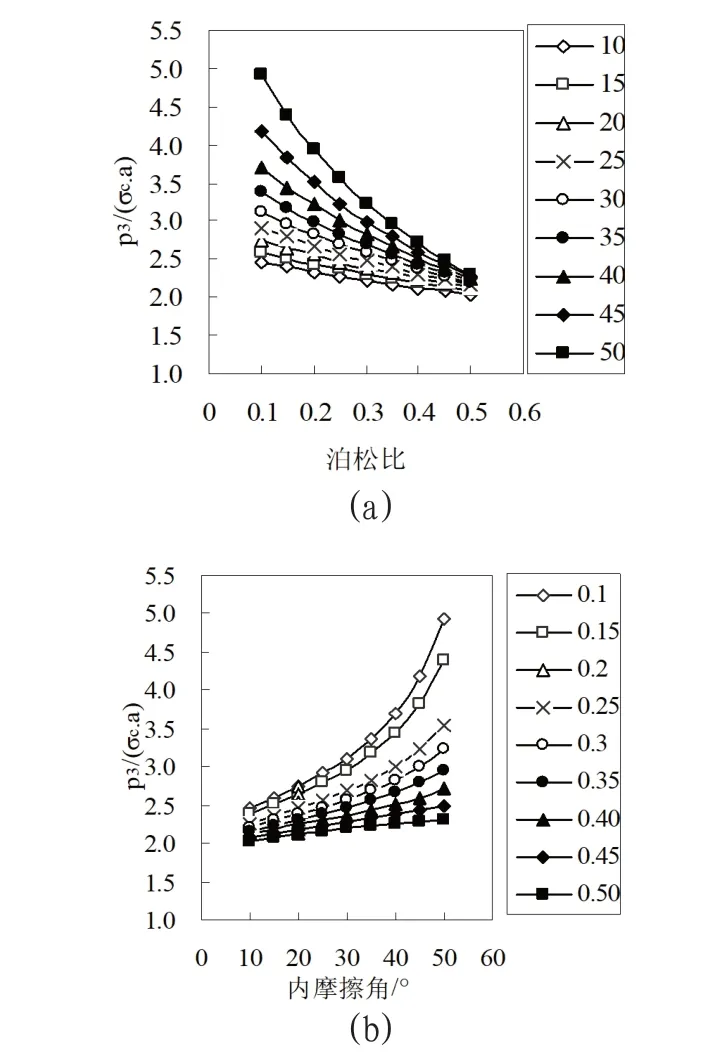

对上述模型进行单因素分析,获得体积破碎所需的压力和破碎坑顶角与地层力学参数的关系,如图2 所示。

图2 体积破碎应力与泊松比和内摩擦角关系

泊松比反映了岩石的横向变形能力,内摩擦角反映了岩石的剪切强度,二者影响体积破碎所需的临界应力值和破碎坑形态。由图2(a)可知,在内摩擦角等值线上,产生体积破碎所需要的临界应力随泊松比的增大呈指数形式减小,内摩擦角值越高,泊松比对临界应力的影响越显著。由图2(b)可知,在泊松比等值线上,产生体积破碎所需要的临界应力随着内摩擦角的增大呈指数形式增大,泊松比值越低,内摩擦角对临界应力的影响越小。

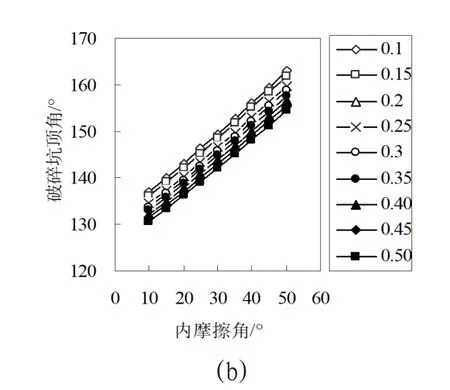

由图3(a)可知,破碎坑顶角随泊松比的增大线性减小,产生更多的塑性变形。由图3(b)可知,破碎坑顶角随内摩擦角的增大线性增加,破碎坑体积增大。在钻井破岩过程中,应根据地层参数,计算体积破碎所需的临界应力和单齿破碎坑体积,并以此为依据,设计钻压值和评估机械钻速。需要保障设计钻压值达到体积破碎所需的临界值,才能实现高效率破岩。

图3 破碎坑顶角与泊松比和内摩擦角关系

4.结论

(1)分析了钻头平端牙齿与地层岩石接触过程的应力状态、侵入过程和岩石破碎机理,将破碎过程划分为初始起裂阶段、密实核形成阶段和体积破碎阶段。

(2)推导了密实核和破碎坑形成条件和形态参数的计算模型,得到了岩石强度、泊松比、内摩擦角及外在条件对破碎过程及密实核、破碎坑形态的影响和控制规律。