负泊松比功能的结构复合纺纱技术进展

刘 赛,杜赵群,于伟东

(1.东华大学 纺织面料技术教育部重点实验室,上海 201620; 2.浙江理工大学 纺织科学与工程学院(国际丝绸学院),浙江 杭州 310018)

泊松比由法国科学家泊松(Simon Denis Poisson)发现并提出。Lakes[1]于1987年首次制成了人造负泊松比聚氨酯泡沫。随后,为众多领域学者所关注和研究,如在分子结构(二维)设计与实现上的研究[2]和在纱线(一维)拉胀性能上的研究[3]等。

对纱线来说,垂直于纱线拉伸方向(径向)的应变εr与拉伸(轴向)应变ε之比为泊松比。若纱线拉伸时产生径向膨胀变粗,则泊松比值(ν)为负值,故称为负泊松比纱或拉胀材料。负泊松比纺纱本质为二轴系复合纺纱,是利用成纱在拉伸中皮层与芯层互换位置而使纱线轮廓直径变粗的反包缠结构复合纱(又称为拉胀纱线)。本文对于东华大学纺织材料与技术和纤维软物质(Textile Materials and Technology-Fibrous Soft Materials,TMT-FSM)团队在负泊松比纱的结构与成形技术方面的研究进行综合对比,实现其在膨胀效果上逼近甚至微超理论最大负泊松比,为复合纺纱技术创新提供借鉴和理论依据。

1 负泊松比纱的结构与应用

1.1 一般结构

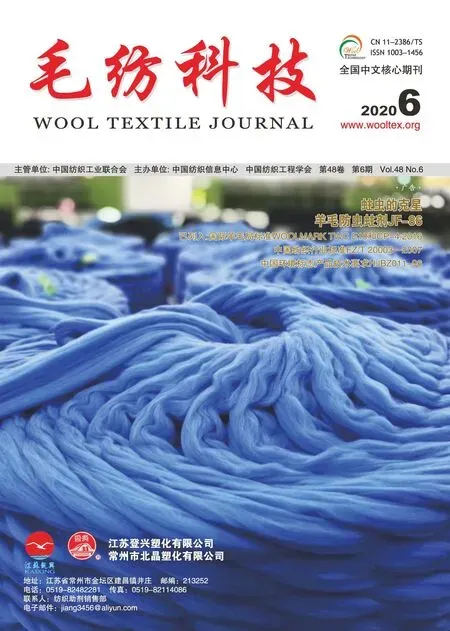

最早提出的负泊松比纱[4]为螺旋包缠结构,由弹性芯纱(多为氨纶丝)和刚性包缠组分(多为长丝束)构成,芯纱以伸直状态位于负泊松比纱中心且与负泊松比纱同轴;长丝束以螺旋状态包缠在芯纱表面。当拉伸负泊松比纱时,刚性长丝与弹性芯纱因性能差异发生位置和状态的互换。螺旋结构负泊松比纱拉伸前后形态变化见图1。

1—刚性包缠丝;2—弹性芯纱;D—芯纱直径;d—长丝直径。图1 螺旋结构负泊松比纱拉伸前后形态变化

在无张力状态下,假设负泊松比纱为刚体,其直径为D+2d;拉伸至长丝束伸直时,负泊松比纱的直径变为2D+d。故负泊松比纱的轮廓直径变粗率δ为:

δ=(2D+d)/(D+2d)

(1)

当D>>d且忽略弹性芯纱的径向变形(即直径D为常数)时,δ趋近于2,则负泊松比纱因拉伸作用整体轮廓理论直径可变粗1倍。由此可以看出,负泊松比纱成形初期主要是完成纤维硬度和弹性即纤维拉伸模量的选择。

1.2 最大负泊松比

结合Miller等[5]用氨纶作为芯纱、超高分子量聚乙烯(UHMWPE)作为包缠组分,得到了泊松比为-2.1的负泊松比纱,由式(1)得到UHMWPE长丝在包缠氨纶时为扁平带状地包缠,即长丝束的厚度(dt)小于其被拉直复圆后的直径(d)。假设长丝束能排成单层丝片,dt=df,则式(1)变为式(2)。

δ=(2D+d)/(D+2df)

(2)

式中:df为单丝的直径,μm;dt为长丝束的厚度,μm。

当长丝束中包含单丝的根数N≥20时,d≥5df。所以只要满足:2dt

设df=d/n,代入式(2)得:

(3)

式中n为复丝直径d与包缠厚度dt的比值,n=d/dt。

当n→∞时,δ=(2+d/D)>2;当D→∞时,δ=2。因此增大D时最大负泊松比值(-νmax)只能逼近2,而增大d,若忽略长丝束包缠时的扁平化状态,即d=dt,那-νmax只能接近于2,即-νmax≤2。通过长丝束以扁平化状态进行包缠来增大负泊松比的方法也表明负泊松比纱成形技术研究已由选材进入更深层次的结构调控阶段,而已有的研究很少有相关研究。

提高负泊松比效应更有效的方法是减小复丝中单丝的直径df,即增加单丝的根数N,同时还可以促进复丝扁平化创新技术的发展以及化纤行业制备更细的长丝。TMT-FSM团队正是在这一技术上取得突破性进展。

1.3 应 用

负泊松比纱及其织物具有突出的抗剪切性[7]、抗断裂性[8]、抗压痕性[9]、同向弯曲性[10]和能量吸收性[11]等。目前已有应用负泊松比结构和材料制作鞋面和鞋底的运动鞋[12]等相关专利产品。

2 负泊松比纱成形技术研究

根据负泊松比纱的结构特点,借助基本的复合纺纱系统或对其进行一定的改装来完善纱线的成形过程,如环锭纺纱机等。通过二组分、三组分或者多组分的汇聚加捻形成负泊松比纱。在实际应用中,纱线的结构稳定性以及性能的均匀性是首要问题,因此对纺纱系统和成形方法的研究十分必要。TMT-FSM团队从2012年开始致力于负泊松比纱的结构成形、性能表征以及形变机制的研究,以在负泊松比纱成形技术上取得了阶段性研究进展。

2.1 二轴系负泊松比纱成形机构

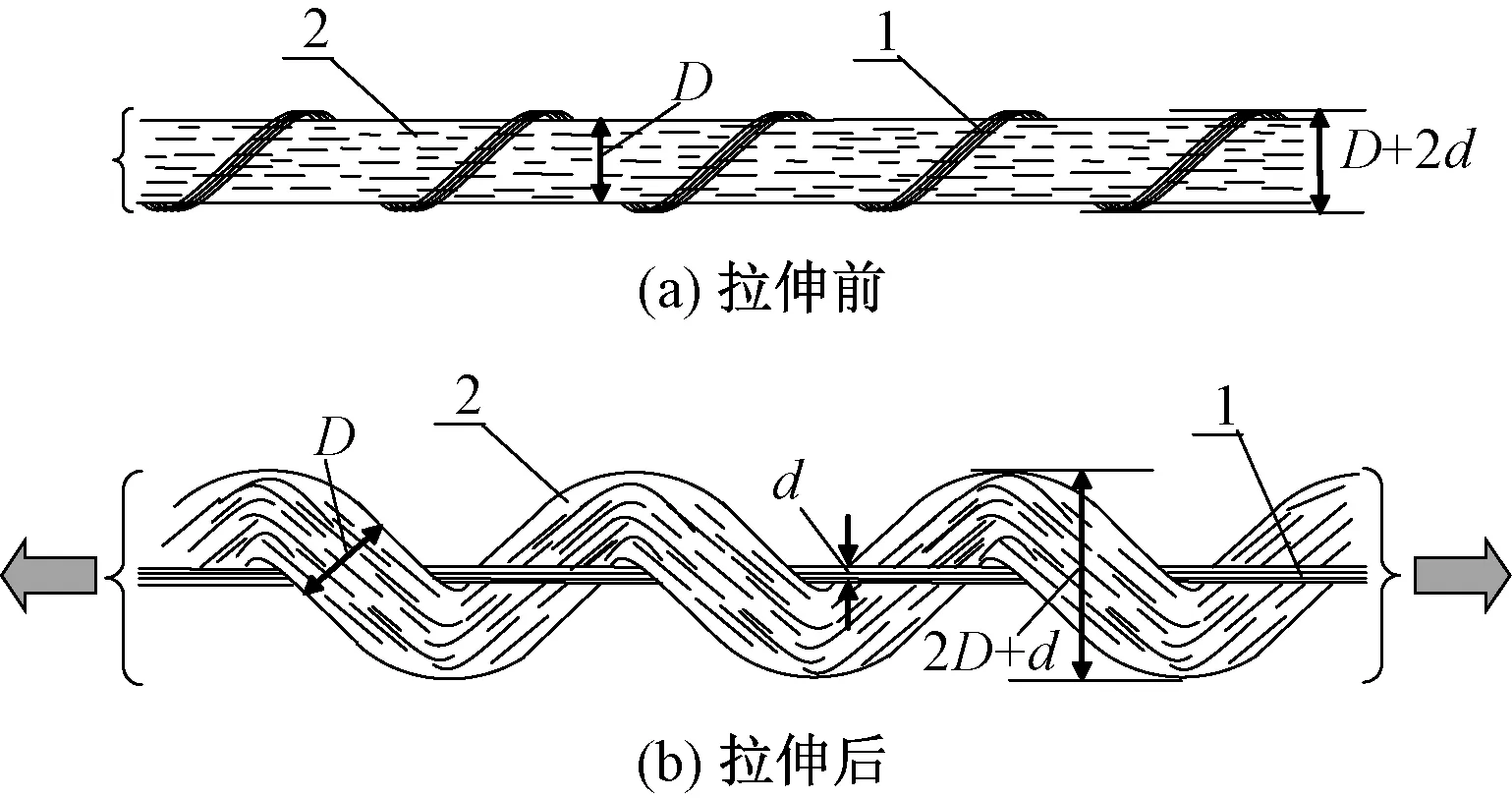

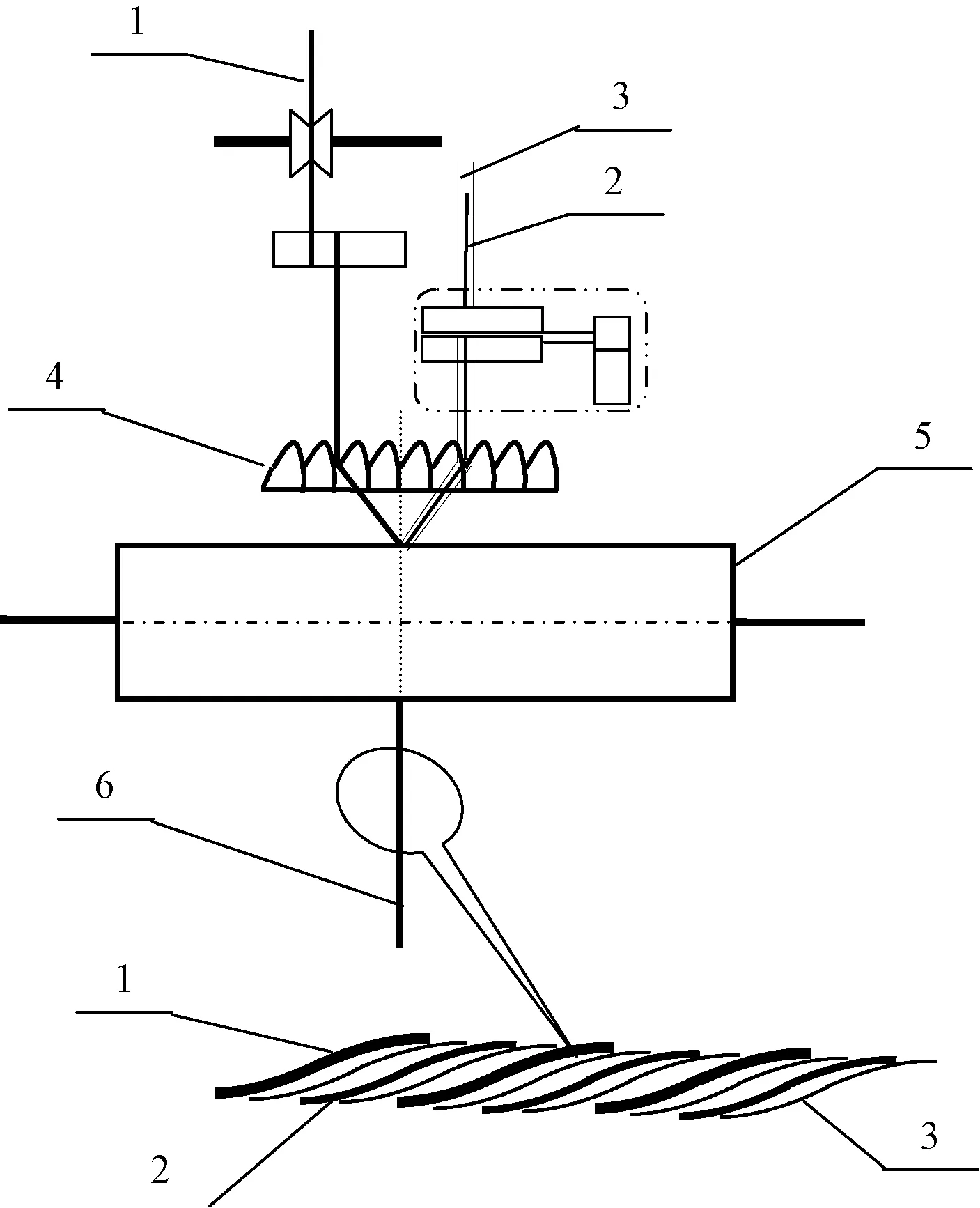

基于环锭纺纱系统的前置预包绕管的负泊松比纱纺纱装置[13]如图2所示。

1—预包绕管;2—低张力喂丝器;3—短纤维须条;4—长丝;5—集束器;6—前罗拉;7—负泊松比纱;8—弹性丝;9—张力机构;10—有捻短纤维须条。图2 前置预包绕管的负泊松比纱纺纱装置

预包绕管可以实现刚性长丝与高捻短纤维须条的稳定包缠,而集束器可使得短纤维须条准确定位与集束。应用该装置纺制负泊松比纱的复合纺纱方法是短纤维须条从前罗拉钳口输出后直接被加捻形成紧密且具有弹性的高捻须条,形成刚性长丝略嵌入高捻须条的负泊松比纱。展平包缠长丝束的过程即是结构调整的过程,通过增加d/dt比值来提高负泊松比效应,因此,将负泊松比纱定性为结构复合纱。

基于改进环锭纺的双长丝负泊松比纱的纺纱装置[14]如图3所示。其主要特点是加装了由可伸缩性定位导纱器构成的包缠角控制机构。可以通过弹簧的伸长调节导纱孔的位置并结合纱线张力来控制包缠角度,实现螺旋包缠结构均匀可控且稳定的负泊松比纱。

1A—芯纱供给及喂入控制机构;1B—包缠纱供给机构;2—牵伸机构;3A—包缠纱喂入控制机构;3B—包缠角控制机构;4—卷绕机构。图3 基于改进环锭纺的双长丝负泊松比纱的纺纱装置

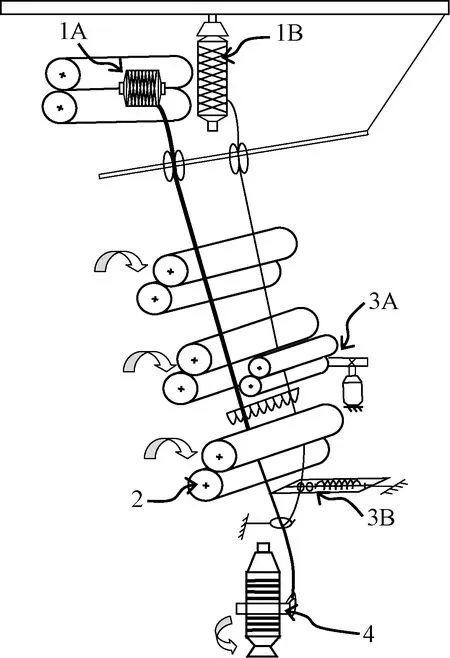

2.2 三轴系负泊松比纱成形机构

三轴系锥筒式负泊松比纱复合纺纱装置如图4所示,此装置主要由集束器、欠喂加弹器、展平板和锥筒构成[15]。利用该装置可制备包含短纤维须条、弹力丝和刚性长丝束3组分的负泊松比纱。纺纱流程为短纤维须条和弹力丝汇聚加捻形成二轴系弹力纱,该过程用于增加其表面硬度;随后,刚性长丝束经展平后包绕于锥筒上,并与由锥筒输出的弹力纱作包缠,形成三轴系复合的负泊松比纱。该机构制备负泊松比纱时由于芯纱表面硬度提高可有效避免包缠丝的嵌入。

1—刚性长丝束;2—超喂器;3—展平板;4—锥筒;5—短纤维须条;6—集束器;7—弹力丝;8—欠喂加弹器;9—负泊松比纱;10—前罗拉钳口。图4 三轴系锥筒式负泊松比纱纺纱装置

当选用包含更细更硬单丝的长丝束,即同样细度的长丝束,具有10根甚至100根纤维,可以实现准单层状态进行包缠的结构以及经过拉伸变形位于芯层时的圆柱体状态,从而达到负泊松比值(-v)大于2.1的最佳效果。然而,目前这一领域的研究被限制在介观尺度的亚微米尺度即100 nm~1 μm。

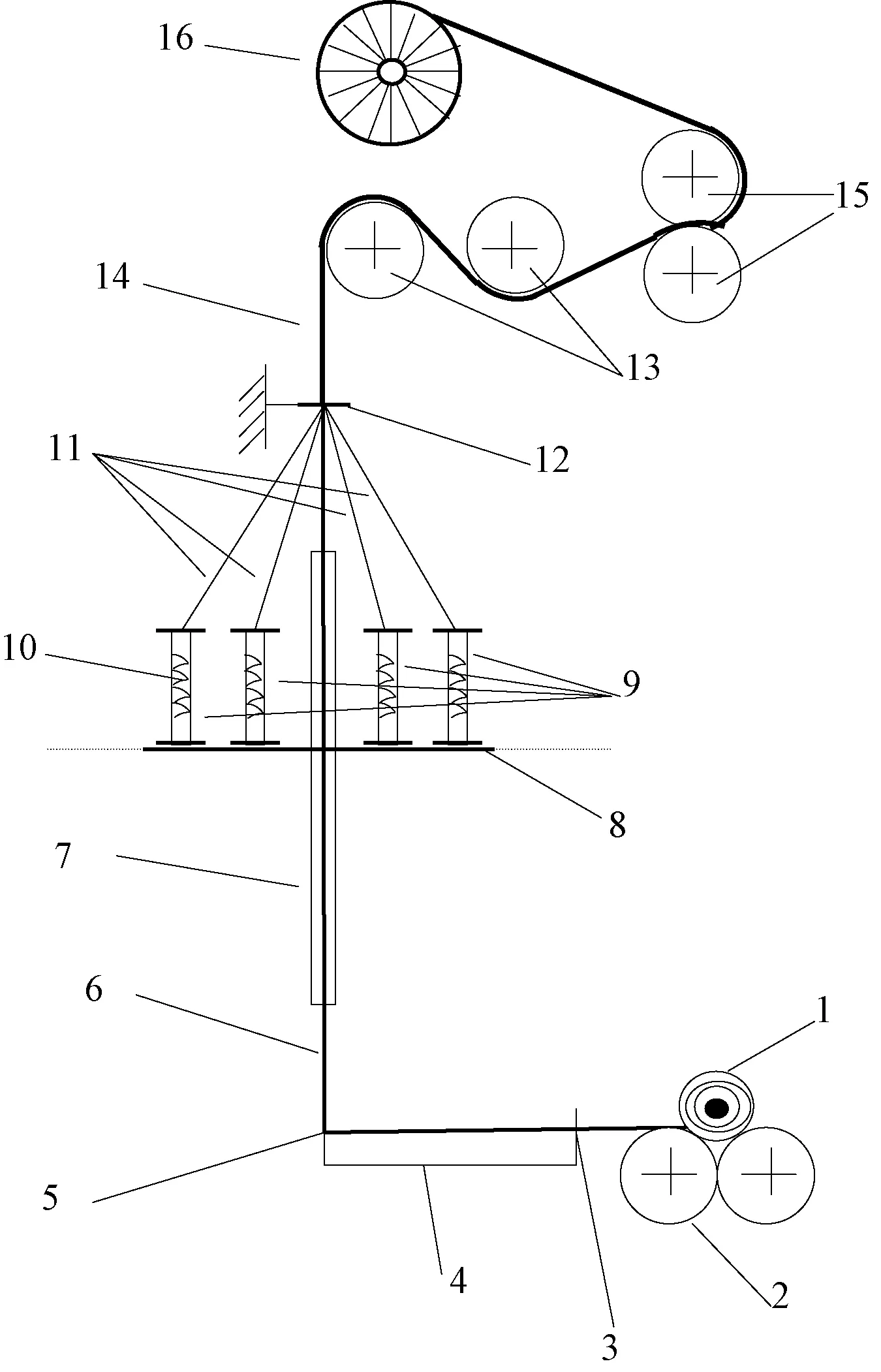

从结构创新的角度出发,提出了基于编织成纱系统的双包缠结构的负泊松比纱的成形装置和制备方法[16],负泊松比纱的编织成纱装置如图5所示,该装置可实现2根刚性长丝在弹性芯纱表面错位的同向包缠。在轴向拉伸作用下,负泊松比纱轮廓直径增大,具有显著的负泊松比效应,同时结构稳定,成形性较好。为改善负泊松比纱结构和性能的稳定性,在包缠组分中引入热熔丝,经包含热熔丝的二轴系负泊松比纱的纺纱装置成形[17],包含热熔丝的二轴系负泊松比纱的纺纱装置如图6所示。

1—芯纱纱管;2—积极喂纱罗拉;3—导纱孔;4—固定框;5—张力盘;6—弹性芯纱;7—导纱管;8—底座;9—包覆纱纱管;10—拉伸弹簧;11—包覆纱;12—汇聚点;13—第一导纱罗拉;14—拉胀复合纱;15—第二导纱罗拉;16—卷绕辊。图5 双包缠结构负泊松比纱的编织成纱装置

1—弹性长丝;2—刚性长丝;3—热熔丝;4—多位导纱器;5—前罗拉;6—拉胀纱。图6 包含热熔丝的二轴系负泊松比纱的纺纱装置

通过热定形处理,增强负泊松比纱组分间的相互作用,制备得到结构稳定且负泊松比效应显著的复合纱线。该机构本质上是提高包缠丝硬度的准二轴系纺纱系统。

多组分负泊松比纱在选材以及连续成形技术方面的局限性有待进一步的深入探讨,在考虑实际应用时,广泛的选材范围、成熟的纺纱成形技术以及稳定的负泊松比效应都是十分必要的。

3 结 论

为了进一步提高负泊松比纱的拉胀性能和成纱品质,TMT-FSM团队提出了以结构调整为主的二轴系和三轴系结构复合纺纱装置和成纱技术。负泊松比纺纱本质上是多轴系的复合纺纱,其成纱是可拉伸膨胀的纤维材料。

目前该纺纱技术已从原来的选择弹性或刚性纤维的复合纺,进化到了调整结构的复合纺。特别是TMT-FSM团队在改善芯纱体表面硬度和展平包缠复丝的双重提升负泊松比的实用加工技术,并可使负泊松比值(-v)大于等于2。尤其是采用包含更细更硬单丝的复丝实现准单层状态的包缠,使得最大负泊松比值(-vmax)大于2.1,是目前比较高的技术水平。在后续研究中应着重于超高弹性、轴向拉伸形变的响应性更快的高弹性负泊松比纱的结构设计与成形技术。