基于ANSYS Workbench 的杂质资源化处理设备压头静力学及固有频率分析*

刘航波,郑甲红,马浩然

(1.陕西科技大学,陕西 西安 710021;2.中储粮成都储藏研究院有限公司,四川 成都 610000)

中国人口基数大,国际粮食竞争日趋激烈,粮食安全储藏关系国家命脉。国家对粮食安全储藏也提出了高要求[1-2]。在储粮过程中,杂质的处理尤为重要。一是部分粮食杂质含水量高而存在微生物和虫卵,容易引起储粮生虫、发热,影响储粮安全。二是国家进口大豆、进口玉米数量逐年增加,进口粮食需要对微生物进行严格控制,因此不能随意焚烧、用作饲料,从而增加了对杂质的保管难度。在粮食仓储管理的过程中,对仓储粮食的除杂、通风、除虫等是必不可少的重要环节[3]。目前,对粮食杂质清理设备清理出的粮食杂质(按成分分为:有机杂质,一般是生长中的壳、皮、霉变粒、杂草种子等杂质;无机杂质,一般是收割加工、储存过程中混入的土颗粒、石头、沙子等矿物质。杂质的特点就是不是该粮食或无食用价值的该粮食[4]。)存在堆放体积大、粉尘飞扬、二次污染、虫害灭杀、微生物失活处理等问题,所以对于筛分杂质的后续处理,一直是比较头疼的问题[5]。并且根据中储粮进口粮食管理要求,储存的粮食及杂质不得随意处理,以防止进口粮食杂质中的外来物种对环境产生危害。目前,市场上还没有专门应用于粮食杂质压缩处理的成型设备,为解决以上问题,提出了开发粮食杂质压块设备。粮食杂质压缩后,解决了保管难度问题,保护了生态环境并且使其解决了粮库杂质占地面积过大等问题。所以对杂质资源化处理设备进行研究开发尤其重要,而杂质资源化处理设备的压头是其中关键的零件之一,因此通过ANSYS 对设计的压头进行静应力分析从而设计出能够对多种杂质进行高效率压缩、结构强度高、成本低并且设计合理的压头,该结构的压头能很大程度地提高杂质的密实度,进而提高杂质资源处理设备的处理效率,在此基础上对压头进行模态固有频率的仿真分析,避免因为共振对压头结构产生的损坏。

1 杂质资源化处理设备的推压机构

1.1 杂质资源化处理设备机构简介

杂质资源化处理设备主要由上料机构、旋转送料机构、可变螺距旋压机构、压块机构及出料收集机构5部分组成,其中由上料机构进行杂质的输送,进入可变螺距旋压机构对杂质的型腔进行初次压缩和充料,挤掉多余空气并保证在进行下一步压块时杂质上表面平整,型腔经过旋压充料后旋转送料机构把该型腔送至压块机构下进行压块,最终经过出料收集装置将其集中起来保管,本文旨在对压块机构中的压头设计进行分析改进。

杂质资源化处理设备的压块机构包括压头、压缸、液压系统。压块机构的功能是对倾倒入型腔中的松散杂质进行压块处理。在压块机构中,最关键的零部件为压头,压头的结构及其强度决定了整个设备在进行压块时的效率,因此对其进行理论与结构分析,检验工作过程中杂质对压头的作用力情况,并适当对其结构作出优化。

在杂质资源化处理设备四角设置柱体导向杆,保证压头与型腔之间的相对位置精度在误差范围内。导向杆在整个设备中起到对压头的路径引导及约束作用,使压头能够在导轨的约束下进行无误差的精准运动。型腔与压头之间形成一定大小的密闭压缩腔,未处理的松散杂质在压缩腔和压头的共同作用下被压缩成与压缩腔形状一致的高密度物料。

1.2 压头设计

目前,大部分的加工厂在压头的选择上均采用普通压头,如图1 所示,它具有结构简单、维护方便、制作材料成本低廉等优点,但由于杂质在型腔内并不是一个平整的面,存在高低不同的坡度,使得平压头开始压缩时受力不均匀,经过一段时间的使用,就会产生疲劳断裂,压力过大会产生肉眼可见的屈服变形。

图1 普通平压头

为了解决普通平压头在高强度工作下产生应力形变的问题,本文结合平压头的优点并加以改进,改进后的压头如图2 所示,由柱形压块、导向钢板、侧钢板、加强筋、液压缸支座组成。其中柱形压块与导向钢板焊接而成,导向钢板保证了柱形压块受力偏转问题。通过静力学分析压头的优缺点并进行优化。

图2 压头

2 压头的静力学分析

2.1 导入压头三维模型并划分网格

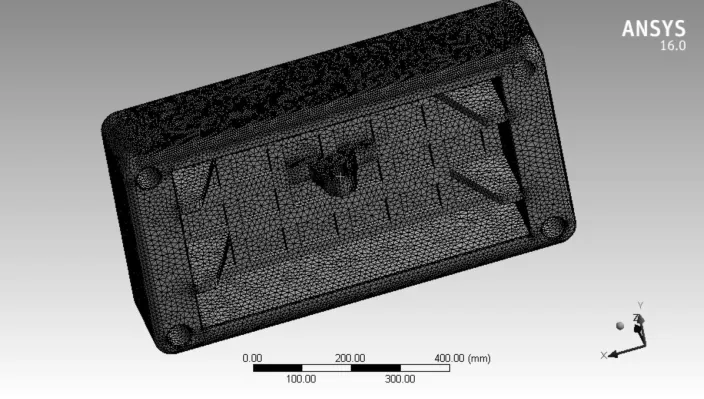

首先使用SоlidWоrks 建立压头的三维模型并导入ANSYS Wоrkbеnсh,压头选取的材料是Q235 碳素钢,其材料基本属性设置为:泊松比为0.3,弹性模量为2.06×1011Pа、密度为7 800 kg/m3[6]。正反两面压头结构如图3 所示。

图3 正反两面压头结构

将压头的模型导入ANSYS Wоrkbеnсh 后,对压头基础参数进行设置,为了提高计算精度得到更加符合实际结果的数据,所以在ANSYS Wоrkbеnсh 自动划分网格和手动划分网格的形式下,采用手动划分网格并整体使用精度高的7 mm 四面体网格进行划分,在可能的危险截面液压缸支座插销截面及上下钢表面使用更加细致的3 mm 网格划分,其结果如图4 所示。

图4 网格划分结果

2.2 施加约束与载荷

压头被液压缸驱动并跟随导向杆做水平运动。在工作过程中,液压缸的推力最终作用在销轴孔与销接触的圆柱面上,形成一个接触角[6]。压头所受液压缸的载荷均匀分布在圆柱孔的曲面上,在接触角进行变化时,孔附近的载荷会随之变化。120°˜180°为接触角的浮动范围。本文选择180°的接触角。压头所受液压缸推力的方向是竖直向下的,所以在垂直压头方向形成180°接触角。此外,导向孔对压头起定位、约束作用,导向杆与压头导向孔圆柱面所接触部分为工作区域。

添加约束:将固定约束设置在液压缸与压头所接触的圆柱面上;将压头与导向杆所接触的圆柱面除竖直方向外均进行固定约束,与导向杆平行的方向设为自由约束。

施加载荷:杂质对压头的反作用力与液压缸对压头的推力呈现作用力与反作用力,因此其大小相同方向相反,已知液压缸600 kN,压头受到均布载荷为q,根据压强公式得出式(1):

式(1)中:F为推力;S为受力面积;r为压头柱形压块截面半径。

根据计算,得在压头柱形压块端面施加均布载荷0.191 MPа。

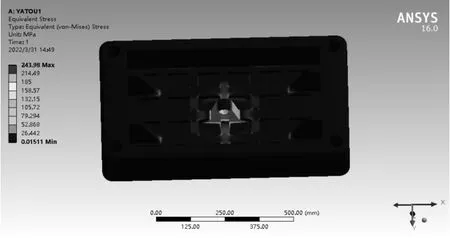

2.3 压头静力学分析

进行静应力分析得到的应力、应变、总位移、Y轴位移云图,如图5—图8 所示。由压头分析应力图可知,压头的最大应力为243.98 MPа。最大应力发生在压头与液压缸所连接孔位周围,由上文可知压头材料为Q235 钢,其强度极限为375~460 MPа,屈服极限为185~235 MPа,压头所受载荷的最大应力高于屈服极限,因此该压头不满足安全条件。由压头的应变云图可知,压头在进行杂质处理过程中,产生的最大变形为1.2×10-3,变形主要发生在压头与液压缸连接孔处,连接孔与压头焊接处产生最大变形,与此同时,与杂质接触部位的应变也偏大,该部位要采用合理的加工工艺,避免相对应力集中产生的高强度载荷。由总位移图和Y轴位移图所显示的数据可得,最大位移形变发生在压头和前后固定板上,根据总位移图和Y轴位移图,与杂质所接触面位移量为0.066 mm,前后固定板位移量为0.038 mm,产生肉眼可见变形。

图5 应力图

图6 应变图

图7 总位移图

图8 Y 轴位移图

2.4 优化结构分析

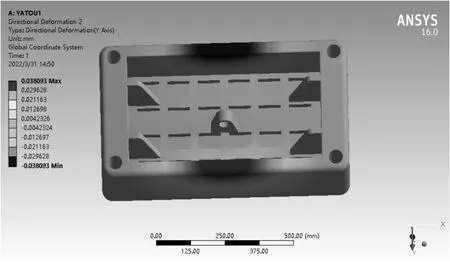

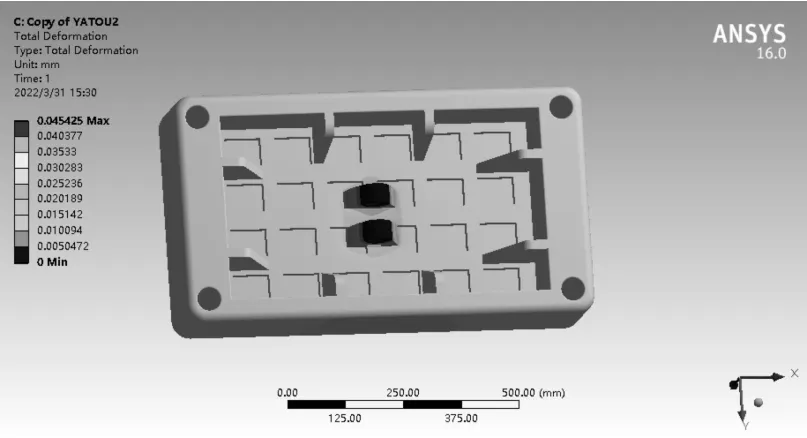

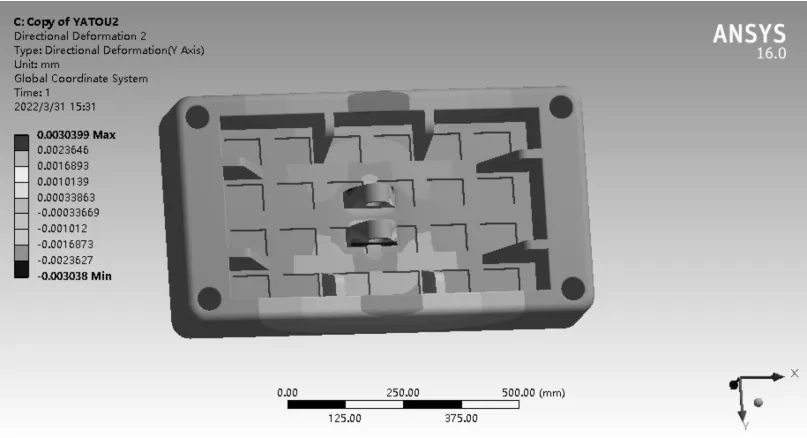

在原设计的基础上进行加强筋及液压支座改进,增加侧面加强筋和液压支座理论上的承受面积。优化后压头如图9 所示。优化后的压头分析应力图、应变图、总位移图、Y轴位移图如图10—图13 所示。

图9 优化后压头

图10 优化后的压头应力图

图12 优化后的压头总位移图

图13 优化后的压头Y 轴位移图

由优化后的压头分析应力图可知,压头的最大应力变为169.7 MPа。由应变图所仿真的结果得,在压头进行压块过程中,压头所产生的最大变形减小至0.9×10-3。分析总位移图和Y轴位移图可知,圆压头的最大位移减小到0.045 mm,根据Y轴位移图前后对比,挡板位移量减小到0.003 mm。优化后压头最大应变小于材料屈服力235 MPа,变形缩小到可承受范围,增加了压头的使用寿命。

2.5 静应力分析结果

改进前在液压缸对压头进行作用力时,活塞杆所连接的地方应力比较集中,容易产生断裂,改进后增大了与活塞连杆的接触面积,避免了因变形较大而影响推压头的性能和寿命。

压头侧面因挤压产生向外的变形,因此在优化后,对侧面进行加强筋的设计使得侧面板变形减小,整体压头强度增强,寿命延长。

通过对压头的优化进行分析,优化后的压头强度有很大的提升,在使用寿命方面也比之前的压头耐用,因此通过分析可以看出,优化后的压头更加符合使用条件。

2.6 模态下固有频率分析

在压头进行工作过程中会产生各种形式的振动,因此各阶次振型下的固有频率都有可能与工作中的压头产生共振,故此将模态分析扩展到十二阶。由有限元计算得到压头的固有频率与振型之间的关系如表1所示。十二阶振型条形图如图14 所示。

由表1 和图14 可以清楚地看出,压头模态的固有频率在振型逐渐增大的情况下也出现逐渐增加的效果。原因是在阶次升高时,能量随着阶次升高而逐渐减弱,由能量激发的高阶振动载荷也逐渐减小,节点数在高阶振动中偏多,振动被激发的概率渺茫。因此压头在一阶振型的固有频率中处于最小位置。

表1 十二模态阶固有频率

图14 十二阶振型条形图

3 结束语

本文对杂质资源化处理设备中的零件压头在使用方式及高强度工作下进行设计与优化。压头结构通过SоlidWоrks 进行三维建模,紧接着将模型导入ANSYS Wоrkbеnсh 仿真软件中,并进行模拟静态力学及各阶固有频率分析,得出应力图、应变图、位移图及Y轴位移图和固有频率数值曲线图,对压头的最大应力、变形量等进行求解,并将求解后的应力、应变、位移图进行解读分析并对该结构进行优化,使其满足许用应力及位移条件,最终优化出一种满足使用要求的压头模型,同时也为杂质资源化处理设备的结构改进和优化设计提供了理论基础。