煤矿不规则残采区沿空巷道煤柱留设及支护研究

*侯天宝

(晋能控股煤业集团白洞矿业大同有限公司 山西 037001)

在空掘巷中,要对煤柱的间距进行科学、合理的选取,以确保其维护工作的成效。若留煤柱间距太窄,则其承载力不足以支撑全断面,极易发生片帮。宽煤柱巷的煤柱宽为15~30 m,但这一段煤柱容易导致采动区滞留较多,且有较大的安全风险,不利于实施保护工作。为了保证护巷的高效支护,采用小间距煤柱掘巷方法,对周围的环境条件有很大的影响,并对其进行了相应的加固处理,从而保证了巷道的稳定,保证了巷道的快速推进。

1.工程概况

3#煤层开采后,厚约6 m,埋深200 m,结构简单,分布稳定,属于中硬煤层,煤层硬度系数为2~3。鉴于此工作面有不规则的小型窑破损区域,其开采状况见图1,在ABCD 矩形区域中,将其划分为不规则的小型采空区和规整的小型采空区,由AB 线向DC 线推进。在本工作面区域,由于受ABCD 两个区域的共同作用,所以在开挖施工时,要充分考虑诸如应力异常等不利因素。

图1 采掘工程

工作面周边出现的非规则采空区,可按其界限的不确定程度将其分成三类。其中,不规则形状的采空区边缘处有很多尖点,所以,非规则型的采空区会改变实际煤岩的受力方向,产生应力叠加,从而导致全断面受力不再是单一状态。

2.煤柱宽度分析

(1)分析方法

考虑到超前支护的作用和邻近开采的采动效应,现有的煤柱宽度的确定方法主要有三种:

①理论计算法。基于弹性力学原理,在保证围岩稳定的前提下,简化了模型的计算,并对其进行了改进,在确保安全的前提下,尽量减少留煤柱间距,增加经济效益,最后确定柱宽B 的计算式。

②数值模拟法。采用计算机仿真的方法,研究了在什么样的煤柱尺寸下,巷道的围岩相对稳定性较好,并据此确定相应的煤柱宽度。

③工程类比法。由于场地地质条件复杂,围岩力学特性具有不均匀性,现有的理论与数值模拟方法难以对留煤柱宽度进行精确计算,可以依据已有的相似地质条件矿井的经验来确定。

在分析了三种方法各自的优点后,指出了在工程实践中应将三种方法有机地结合起来,以确定合理的煤柱尺寸。

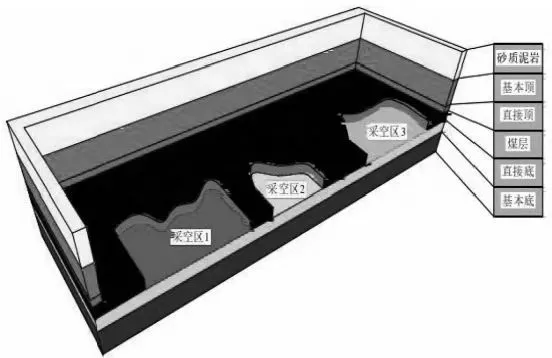

(2)模拟分析

由于邻近采空区的煤柱边缘呈现出不规则性,要保证空巷道的布置是安全、合理的,就需要对其进行综合的受力分析。煤柱巷的地质状况在图2 中显示,这有助于研究煤柱开采后产生的非规则的采空区状况,掌握煤柱支撑的应力值和分布规律,以及对煤岩的整体状况有较好的认识。考虑到采场中煤柱的厚度要依据实际的巷道状况和煤层状况来确定,而在采场的两边开挖也不会对煤柱深层承受的应力叠加造成一定的干扰,所以需要通过构建数学模型来了解它们的叠加状态。

图2 数值计算模型

结合山西煤矿大巷的实际情况,采用FLAC3D有限元程序建立了对应的空间有限元数学模型,并综合考虑了地层岩石特性,将其划分成6 个层次[1]。该模型按实际尺寸等比缩减为240 m×80 m×64 m。以实际的应力情况为基础,对模型的边界施加对应的应力,从而形成应力边界,侧力系数设置为1。在此基础上,确定了模型的X、Y 方向的四条边界,并选择了Z 轴作为地下边缘。最后将采空区划分为1、2、3 三个区域,得到的计算模型如图2。

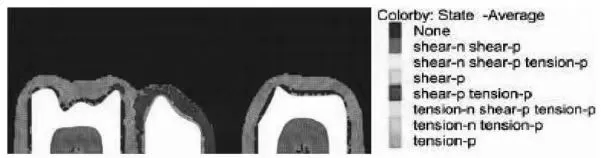

在此基础上,将该模型中的某一面看作是煤的塑性区,其面见图3,然后对图3 进行分析。在开采过程中,采空区边缘会产生塑性损伤,这些损伤均位于采空区外部。如图3 所示,塑性区外侧为6~7 m 宽的剪切破坏区,采空区煤帮一侧为张拉-剪切混杂破坏区,宽度约1~3 m,采空区内外均有大面积的破坏区。另外,采空区尖角处还发育有塑性破裂区,并以其为中心向两边扩展。所以,按图3 确定井巷位置时,既要考虑采空区的张拉-剪切损伤区,又要考虑塑性区对围岩的作用,又要防止开挖时碰到破岩,从而影响到整个工程的安全。

图3 煤柱工作面塑性区分布

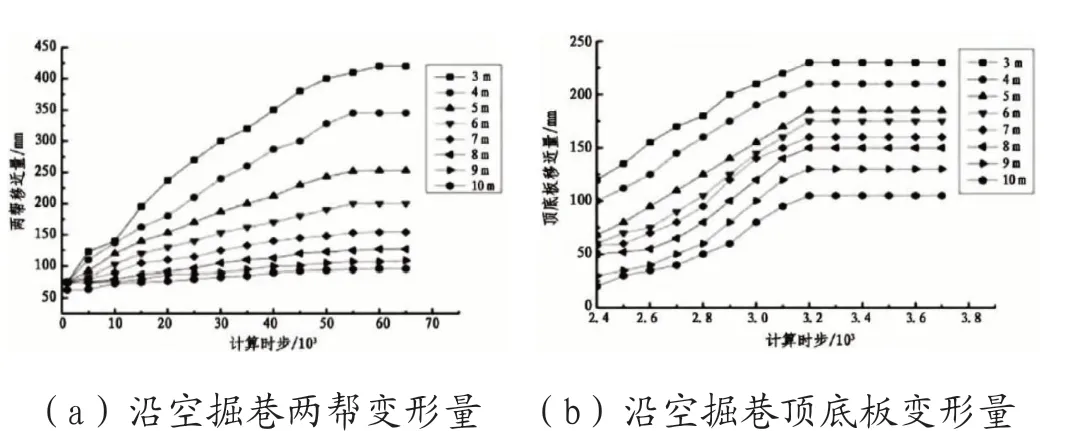

图3 煤柱采场塑性区分布为了检验不同宽度的煤柱在空掘巷施工中的作用,通过对3 m、4 m、5 m、6 m、7 m、8 m、9 m、10 m 宽的煤柱进行数值模拟,并对顶板、底板及围岩的变形情况进行细致的观测,最后将其绘制为图4 所示的点线图。

图4 不同煤柱宽度沿空掘巷围岩变形量

从图4(a)所示的曲线走向可以看出,在空掘巷时,随着煤柱的宽度增大,两帮围岩的稳定性也随之提高。当留3 m 宽煤柱时,两帮变形最大,且随煤柱宽度增大而减小,但是,减少的速度也在逐步减少。经对比发现,当煤柱的宽度为6 m、7 m、8 m、9 m、10 m 时,与3 m 宽的煤柱相比,变形量只有3 m 时的37.2%、34.8%、30.2%、25.5%和23.2%。

从图4(b)可以看出,煤柱的宽度对顶、板变形的变化有明显的影响,如果煤柱宽6 m 以下,与煤柱6 m 以上宽度相比,顶板的变形量会有明显的提升。所以,在空掘巷中,应尽可能取6~10 m 宽的煤柱,这样可以大幅度降低两帮及围岩的变形,但如果留煤柱太长,则会降低采出量,从而降低了煤的利用率。经分析,选择了8 m 的煤柱宽度[2]。

3.巷道支护分析

锚杆(索)技术能够增强围岩的整体支撑能力,使巷道围岩与锚杆构成一个整体支撑系统,增大了围岩锚固体的应力峰值,从而实现对围岩变形的控制,减少锚固部位的受力,减小巷道在回采过程中发生变形量,从而保证巷道的稳定性与安全性。

锚固件中锚杆轴向受力机制解析:锚固件与围岩在轴向构成一个“共同互作用体-锚固体”,可显著改善峰值强度、残余强度等力学特性,同时能有效提高其他力学性能。锚索贯通节理岩体,促进岩体和锚索形成一个整体,从而对锚固煤岩体的变形起到一定的限制作用,使煤体无法沿裂隙软弱面滑移。锚固作用后,锚固末端附近的裂隙软弱面上的法向力增大。

(1)采用高强度锚杆支护

锚杆的工作原理是对围岩进行轴向加载,提高锚固体的强度,同时将裂隙岩体的各个部位再结合成一个整体,增强局部的强度,从而进一步提高局部的力学性能。

(2)增大锚杆(索)预紧力

在隧道开挖初期,围岩裂缝较为发育,浅部围岩产生破碎区及塑性区,起到了一定的作用,使锚索具有充分的预拉力,减小岩体在应力扩展过程中的损伤效应,抑制破碎区及屈服区的继续发展。从预加载100~300 N 的锚索预应力场分布来看,在低预紧力条件下,锚索的应力集中主要发生在底板和托盘段附近。随着预紧力的增加,钢筋混凝土的应力集中区域基本保持不变,但呈现出一个“葫芦”形扩展的趋势。当预紧力增大至最大值后,预紧应力场彼此叠加,在一定区域内产生压应力区,起到与承压拱相似的功能。综合以上分析,得出了以300 N·m 为最佳值的锚杆扭矩。

(3)增强护表能力

由于应力环境的变化,引起巷道围岩的变形,从而导致了冒顶、岩石滑落等重大的安全问题。通过对破裂和变形的岩石进行锚固,使岩石成为一个完整的、稳定的结构,从而提高了岩石的承载和压缩性能。但是,要使巷道的稳定性得到最大程度的发挥,还需要与其他的支护设备如支架、钢带和金属网等一起工作。它们在维持巷道围岩的稳定性中起到了如下的作用:①通过螺帽来实现预紧力的转移,然后通过托盘和钢带等部件来扩大稳定范围。②采动条件下,围岩受采动影响,由各部件组成的支撑体系受力,削弱单个部件的承载能力,实现荷载均匀分配。

防治巷道中,由锚索及附件组成的支护群,一方面起到防止松散块岩体失稳的功能,另一方面提高了对深部巷道围岩的承压承受能力,从而减少了深部巷道岩体的松动和破碎现象[3]。

4.应用分析

以山西某煤矿3306 综采面输送带为研究对象,在原有的锚索支撑下,顶板受到工作面的横向支撑作用,顶板结构比较松散,结构不稳定,容易出现漏顶和冒顶等安全问题。对3306 采煤机巷道(加固)方式进行了优化,该巷道为矩形截面锚网支护,锚杆间距1000 mm。煤巷顶底板选用5000 mm 的M5 钢板、5600 mm×1200 mm 的10#镀锌钢丝编织的菱形金属网,6 个等强度锚杆,锚索排距和间距均为1000 mm,设计锚索尺寸为Φ22 mm×6200 mm。巷帮两侧分别为2 个1700 mm M3 钢板,3500 mm×1200 mm 的10#菱形网格,5 个等强度锚杆。金属网之间的重叠不得少于100 mm,采用单股长为400 mm,折合后的长度为200 mm,钢丝绳必须整齐排列,并缠绕三圈以上,缠绕后的钢丝绳头部均要弯入内侧(向里)。

在开挖过程中,随着天数的增加,顶板与两帮形变总体上呈现增大的态势,最大移动幅度为125 mm、238 mm,之后变形基本停止,且趋于平稳。

3306 工作面开采一个月后,顶底板及两帮移动距离分别为325 mm、485 mm,3306 面开采时两帮变形量大于顶底板变形量。

5.结语

根据该矿在3306 空巷中预留的煤柱尺寸,通过理论和数值模拟相结合的方法,确定了8 m 宽度的煤柱。本项目拟对“长索+单体立柱+金属网+锚钉+U 型钢支护”的最优(增强)支护方案,在工作面后部30~60 m 范围内实施。矿压监测结果显示,沿空留巷两帮和顶底板的最大变形量最大值分别为558 mm、485 mm,且留巷期间没有发生锚杆拉断、锚固失效、单体柱受弯和巷边充填体损伤严重的问题,取得了良好的支护效果。实践证明,这种支护方式对沿空留巷的围岩变形起到了很好的控制作用,也证明了其合理、有效。