煤炭洗选工艺技术的应用及改造

*杨勇 姜兴民

(1.枣庄矿业(集团)有限责任公司柴里煤矿安全监察处 山东 277000 2.枣庄矿业(集团)有限责任公司柴里煤矿生产技术科 山东 277000)

煤炭是全球主要的能源资源之一,然而原煤中包含的杂质,如灰分、硫分等,不仅影响燃烧效率,还对环境产生负面影响。为了提高煤炭的质量,延长燃料寿命及减少对环境的不利影响,煤炭洗选成为必不可少的环节。因此,本文将深入研究煤炭洗选工艺技术的应用及改造升级,旨在探讨如何通过现代科技手段更有效地应用和改进煤炭洗选工艺,力求满足不断增长的能源需求和可持续发展的要求。

1.煤炭洗选概述

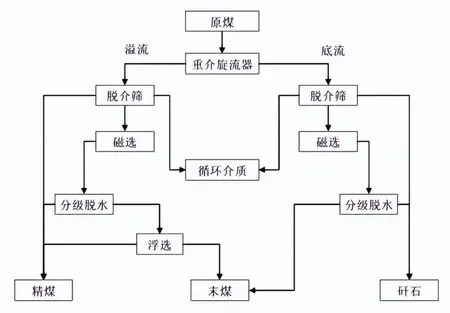

煤炭洗选作为煤炭资源开发与利用中的重要环节,旨在从原煤中高效去除杂质,提高煤质品位,从而满足工业、能源生产的需求,并减缓对环境的负面影响。煤炭洗选的核心原理在于通过物理、化学等手段,对原煤中的灰分、硫分、矿物质等杂质进行有效分离,从而提高煤的燃烧特性和经济价值[1]。洗选过程的开始要对原煤进行破碎,接着通过筛分操作,根据煤的颗粒大小进行分类,在进入重力选煤和浮选等技术操作前,煤炭通常需经过浸泡、脱水等预处理步骤,提高分离效果。而重力选煤则依赖于煤与介质之间的密度差异,实现对煤与杂质的有效分离;浮选技术则通过在煤炭浆料中引入气泡,利用气泡与煤炭颗粒的亲附性差异,使杂质浮至液面,从而达到分离的目的。

图1 洗煤流程图

煤炭洗选的主要作用在于提高煤炭质量和利用效率。通过洗选工艺,可以有效地去除煤炭中的杂质和灰分,从而提升煤炭的发热量和燃烧效率。此外,洗选还能调整煤炭的粒度分布和硫分含量,满足不同行业的需求。经过洗选的煤炭更环保,可以减少燃烧时的污染物排放。因此,煤炭洗选在提升煤炭经济价值、保障能源安全和促进可持续发展等方面具有重要意义。

2.煤炭洗选工艺技术的应用

(1)重力选煤

重力选煤依赖于物料颗粒的密度差异进行有效分离。首先,经过原煤的破碎和筛分处理,将其分为不同颗粒大小的煤块,为后续重力选煤工艺奠定基础。在这一过程中,通过各级筛分设备,可得到分选后的煤炭料和相应的介质。接下来,将煤炭料与介质混合,形成悬浮液。常见的介质包括水、重介质液体等,水的密度通常在1.3~1.6 g/cm³范围内,而重介质液体的密度则被精确控制在1.4~2.0 g/cm³之间,确保对煤炭颗粒的分离具有高效性[2]。具体而言,采用重介质的浓度梯度,使得介质中密度较大的部分与煤炭颗粒形成相对沉降,而密度较小的部分则上浮,从而实现煤炭与杂质的有效分离。在这一过程中,重力选煤不仅仅是单一工艺步骤的简单重复,更是一个复杂而精密的系统,其中包括浸泡、搅拌、分级、分选等多个关键环节。通过合理的控制浸泡时间(时间范围在15~30 min 之间)和搅拌强度(每分钟30~60 次),可以更精确地控制分离的效果。同时,通过多级的分级过程,将煤炭颗粒按照密度的不同进行细致分类,使得最终的产品更为纯净。

实际应用中,重力选煤技术在各个煤炭处理厂得到了广泛应用。以某煤矿为例,通过引入先进的重力选煤设备,成功实现了对低品位煤炭的高效分离,灰分率从原始的25%降低至10%,同时提高了煤炭的能值,使得洗选后的产品更符合工业生产的需求。

(2)浮选

浮选作为煤炭洗选中的关键技术,依赖于气泡与煤炭颗粒之间的亲附性差异,实现煤炭与杂质的高效分离。首先,原煤经过破碎和筛分,得到5~30 mm 颗粒范围的煤炭料。其次,通过浸泡处理,使煤炭颗粒充分吸附浮选剂,为后续浮选步骤创造有利的条件。这一过程中需要合理选择浮选剂,一般采用含有活性剂的药剂,如乙醇、甲醇等,提高气泡的亲附性[3]。最后,将煤炭料与浮选剂混合(一般的浮选剂用量可以控制在每吨原煤0.2%~2%之间),形成浮选浆料,在浮选槽中引入压缩空气或其他气体,产生微细气泡。由于煤炭颗粒与气泡之间的亲附性差异,煤炭颗粒在气泡的作用下上浮至液面,而杂质则沉降至槽底。

在实际应用中,浮选技术的成功运用不仅依赖于浮选剂的选择,还与浮选槽的设计和操作参数的精确控制密切相关。浮选槽通常采用机械搅拌或气体喷射方式,确保浮选浆料中气泡的均匀分布。槽体的结构设计也很关键,既要考虑悬浮液的流动特性,又要防止泡沫的溢出和气泡的大面积破裂。此外,浮选过程中的搅拌速度(0.5~2.5 m/s)、气泡尺寸(100~1000μm)、浸泡时间(1~5 min)等操作参数需要精准控制,力求达到最佳的分离效果。

3.煤炭洗选工艺技术的改造升级

(1)技术改造

在煤炭洗选工艺的升级改造中,如果原煤含有大量煤泥,容易出现脱泥不完全的问题。当这些煤泥进入后续设备时,会导致脱介效率降低、商品煤中的介质含量增加,甚至加大系统负荷,影响整个洗选过程[4]。为了解决这一问题,我们可以采取在后段增设两道喷水装置的方式,确保原煤的彻底脱泥,从而降低后续工艺中的煤泥含量。此外,为了确保商品煤的质量,我们还需要在悬浮液合格后对其进行精细分选,通过这一步获得矸石和精煤。精煤再经过进一步处理,即可成为高质量的商品煤。在这个过程中,煤泥水的处理也是关键。我们可以使用旋流器对其进行分级处理,底流部分通过离心机脱水后成为商品煤,而溢出的细煤泥则通过过滤机处理后同样转化为商品煤。这种工艺改造的核心在于优化处理流程,降低煤泥对整体系统的不良影响。

以某洗煤厂的实际改造为例,该厂采用水洗方式洗煤,水耗为0.08 m³/t 原煤。然而,由于其补水来源仅为民用水,年消耗量高达15 万立方米,存在因水资源短缺而停产的风险。为了解决这一问题,技术团队进行了工程改造。他们改造了厂外的旧泵房,安装了水泵用于抽取废水,并在泵房与厂内循环池之间铺设了管道,以确保补水的稳定性,从而降低了对民用水的依赖。同时,他们还对外排水和井下水进行了处理,通过添加石灰水和PAM(聚丙烯酰胺)进行净化,并使用耙式浓缩机进行水质净化和煤泥水的脱水处理。这些改进措施不仅解决了该洗煤厂面临的问题,也为其他类似企业提供了有益的参考。

(2)设备改造

在混煤生产过程中,由于煤质的不稳定性和高水分含量,传统的拖泥筛板和弧形板等设备在应对混煤生产中的多变煤质和大量杂质时,表现往往不尽如人意,会导致一些异常情况,例如旋流器堵塞,进而对煤炭分选设备的正常运行造成严重影响[5]。为了改善设备对混煤生产的适应性,应当根据分选设备的实际状况和工艺流程,提出设备改造的方案。

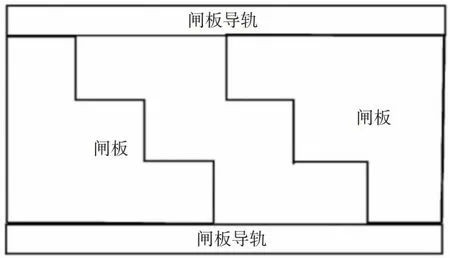

一方面,针对混煤中水分含量高和黏性大的问题,对分级拖泥筛板和加压过滤机入料桶进行改造,增强设备对混煤生产的适应性。具体来说,在分级脱泥筛的入料溜槽部位增设一块挡料板,并将入料闸板替换为阶梯型结构,从而提高入料在筛面上的分布均匀性。同时,将筛板的分级段调整为16 mm,并引入弹性杆和自清洁筛板,通过采用循环水进行冲水分选,达到降低水量消耗和利用带有挡水堰的筛板提升脱泥效率的目的。改造后的分级脱泥筛结构如图2 所示。

图2 分级脱泥筛结构示意图

另一方面,考虑到选煤厂主要生产的是中灰煤,且原煤的粒度较大,容易导致旋流器堵塞的问题,在加压过滤机入料桶的位置应增加一套掺粗装置,可以对入料桶内的大直径煤体进行破碎处理,降低其粒径,确保煤炭在分选过程中的顺利和高效运行。同时,这套掺粗装置还能够对大颗粒的杂质进行破碎处理,从而降低其对分选过程的影响。

(3)自动化控制系统改造

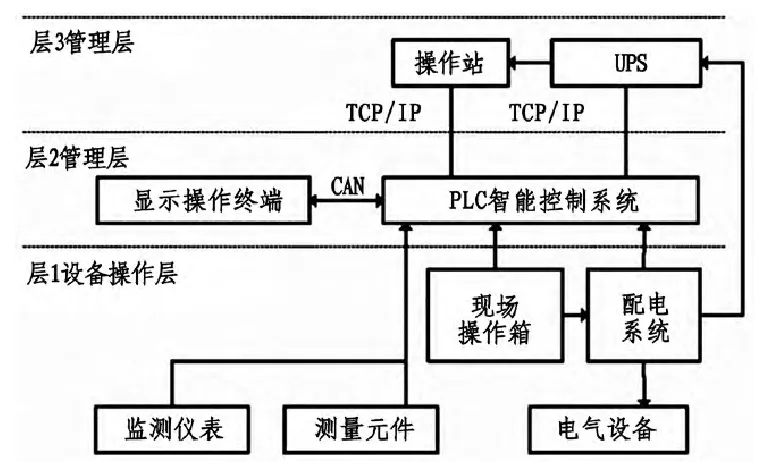

为了满足选煤厂的智能化需求,必须对现有的控制系统进行改造,实现对洗选过程的实时监测、数据分析和智能调控。新的自动化控制系统将包含管理、控制和操作三个核心层级,它们将通过高精度传感器和前沿通信技术实现紧密合作。详细结构如图3 所示。

图3 煤炭洗选自动控制系统示意图

在设备层级,现场操作箱和配电系统是自动化控制的基础。在洗选设备上布置各类监测仪器,实时监测设备的运行状态,并将监测数据实时传输至控制层,为后续的数据分析和调控提供基础数据。控制层主要由智能控制系统和限速部分构成。智能控制系统接收设备层传来的实时数据,分析数据,判断设备的运行状态以及下一步的运行需求,并自动发出调控指令,实现洗选过程的实时调控。限速部分则保障系统的稳定运行,确保洗选设备在合适的速度范围内运行。在管理层级,操作站和UPS 系统起到了关键作用。操作站确保了系统的稳定运行,同时作为与控制层的接口,实现对洗选过程的远程调控。数据传递方面,管理层和控制层之间采用TCP/IP 协议进行双向数据传输,而控制层和操作层之间的数据传输则通过CAN 总线进行,确保数据传输的稳定和快速[6]。

4.结束语

综上所述,通过对煤炭洗选工艺技术的深入研究和改造升级,成功解决了洗选过程中的关键问题,提高了煤炭的质量和经济价值。技术改造方案有效降低了煤泥处理不彻底和设备适应性差的困扰,而设备改造方案和自动化控制系统的引入进一步提高了洗选过程的效率和智能化水平,为满足不断增长的能源需求和环保要求提供了切实可行的解决方案。