粗苯加氢工艺中芳烃苯系物的分离探讨

*李 磊

(山东省滕州市西岗镇盛源宏达化工有限公司 山东 277519)

有机化工是研究和应用有机物合成和转化的科学领域,广泛应用于能源、材料、医药等诸多领域。随着社会经济发展和环境保护意识增强,对高品质产品的需求不断提升。但是在传统的粗苯加氢工艺中,由于反应条件限制或设备结构等原因,往往难以实现对终产物中芳烃苯系物的完全分离。这导致了终产物中可能存在着残留的含芳香烃成分,影响最终产品质量,并给环境带来潜在风险。为此,有必要结合实际,对芳烃苯系物的分离工艺进行进一步探究。粗苯加氢工艺作为一种常见的芳香烃改性方法,可以将粗苯中的芳烃苯系物进行分离,以提高产品质量和纯度。如今在有机化工加工领域中,基于粗苯加氢工艺的芳香烃苯系物分离工艺的应用越来越热门,其一定程度上推动了该领域的技术升级。所以,针对粗苯加氢工艺中芳烃苯系物的分离工艺的探究,具有重要意义。

1.粗苯加氢工艺与芳烃苯系物分离概述

(1)粗苯加氢工艺

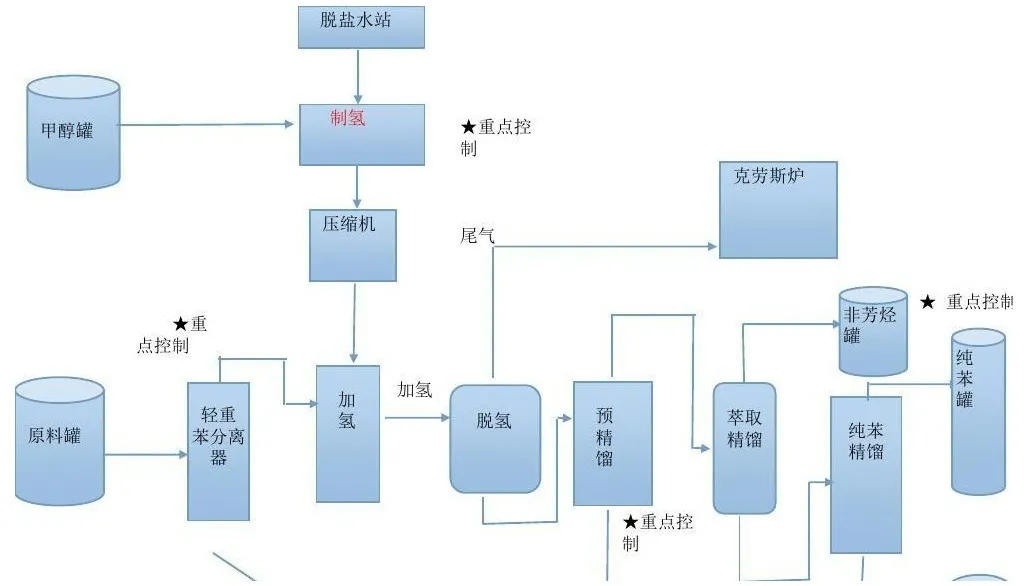

粗苯加氢工艺是一种常见的有机化工反应方法,用于将粗苯中的芳烃进行加氢转化。如图1 所示,该过程主要通过在高温和高压条件下,使用特定催化剂催化芳香烃分子上的部分或全部芳环进行饱和反应,将其转变为同类或不同类的环状饱和烷烃。在有机化工用到的各类原料中,芳香性物质具有有毒、易挥发、难处理等问题,并且排放后会对大气污染及人体健康带来潜在危害。通常情况下,在粗苯加氢过程中,最主要的目标就是降低芳香性物质含量。因此,通过粗苯加氢工艺可以有效地去除原始产品中的不纯物质,并提高终产物的品质与安全性[1]。同时,经过适当选择合适催化剂、优化操作条件及控制反应速率等手段还可能实现组分调整与功能增值。

图1 粗苯加氢工艺流程示意图

(2)芳烃苯系物分离

芳烃苯系物分离是指在粗苯加氢工艺中,将芳香烃饱和反应后生成的环状饱和烷烃与残留的芳香性物质进行有效分离。这个过程十分重要,因为加工后的产品中如果残留有芳香性物质,会对使用者健康及周边生态环境造成不良影响。常见的芳烃苯系物包括苯、甲苯、二甲苯等,它们在化学工业及其他领域具有广泛用途。在实际的有机化工加工中,根据不同需求和实际情况,可以采用不同的方法和技术进行分离处理,常见的技术包括蒸汽扩散、溶剂抽提、吸附等方法[2]。通过有效地控制每个阶段的参数设置及利用理论计算模型来进一步优化设计,芳烃苯系物分离技术在粗苯加氢工艺中的应用,将提升产品质量和促进生产效益提升。

2.加强粗苯加氢工艺中芳烃苯系物的分离工艺探究的必要性

(1)提高产品质量和纯度

粗苯加氢过程产生的终产品中含有残余的芳香烃成分,这些成分可能对某些应用领域来说有害。通过加强芳烃苯系物分离工艺研究,可以有效去除这些残留物质,提高最终产品的纯度和品质。

(2)保护环境和健康安全

某些芳香性物质具有挥发性、刺激性、臭味及毒性等特点,并且排放后会对大气污染及人体健康造成潜在风险。殷梦凡等[3]强调,在如今生态环保、可持续发展的社会发展理念下,从工业原料生产角度规避各类有害物质,成为人们的共识。加强芳烃苯系物分离工艺研究可以有效避免这种潜在危害,在生产过程中保护环境和员工健康安全。

(3)有助于实现资源回收与利用

在粗苯加氢过程中,由于原料粗苯本身辛酸值比较低且价格相对较低,在得到符合需求产品的同时,合理地回收和利用芳烃苯系物具有重要意义。通过加强分离工艺研究,可以更充分回收和利用这些芳香烃成分,实现资源的有效利用。

(4)促进技术发展与创新

粗苯加氢工艺是一个复杂且涉及多个环节、工艺的过程,在优化和改进中面临着很大的技术挑战。陈润[4]在研究中通过对芳烃苯系物分离工艺的深入探索,认为该工艺不仅可以提高传统工艺流程的效率与稳定性,还能够推动新型催化剂、反应条件及设备设计等方面的技术发展与创新。

3.粗苯加氢工艺中芳烃苯系物分离的主要影响因素与控制策略

(1)反应条件

反应温度、压力和催化剂种类都是影响芳烃苯系物分离的首要因素,通常情况下,较高的反应温度有助于提高芳香烃转化率,但也可能导致非预期的产物生成或降低选择性。适宜的反应压力可以促进饱和反应进行,并同时控制组分吸附平衡。不同类型催化剂对于特定环境中芳香烃与环状饱和短链主体之间作用方式不同,从而影响了整个系统分离效果。

(2)催化剂活性和选型

在粗苯加氢过程中,需要选用适合的催化剂来促进芳香族分子与氢气发生加氢反应。常见的催化剂包括负载型硫酸铁、硫负载型镍钼等。不同类型的催化剂具有特定的特性和性能,如活性、选择性和稳定性等,因此需要根据实际需求进行合理选择。同时,粗苯加氢过程中,芳香族分子易与催化剂发生吸附作用,并导致表面毒覆盖、积碳和腐蚀等问题。这些现象会影响催化剂的活性和寿命。因此,选择具有良好稳定性的催化剂至关重要。比如通过添加抗毒或吸附物质以减少对催化剂的不利影响。控制反应条件来避免过高温度或压力下产生损害。在长时间运行后,由于表面残留了大量碱金属、硫酸铵类物质导致其失活, 这时需要采用气体热原子法、外部溶液法等方法进行直接浇注处理。

(3)分离介质选择

针对芳烃苯系物的分离,不同介质的选择会直接影响分配行为与扩散效率,而常用的分离介质包括溶剂抽提剂等。在考虑溶液表面张力、黏度等方面的基础上,选择合适的分离介质可以提高芳香族化合物与非芳香族化合物之间的分离效率,并且具有较高溶解度的萃取剂能更好地将目标组件从原料中富集到相应的萃取相中。因此,需要评估不同分离介质对特定操作条件下所期望得到纯度要求,并从中选择最佳候选者。同时,分离过程旨在将目标成分与其他杂质或竞争混合物有效地区别开来。

(4)设备结构与工艺流程

设备结构是影响芳烃苯系物分离效果的另一个重要因素,通常情况下,科学设计和优化工艺设备有助于充分利用反应条件和催化剂特性,并实现更好的传质效果。例如,在塔式操作中引入多级塔设计或添加材料,可以增加材料的接触面积,从而促进分离效果的提升。同时,通过模拟计算、实验验证与设计方案结合,可以寻找最佳反应条件和操作规程,并进一步缩小组成波动范围及批处理渣浆兼容性差异。

4.粗苯加氢工艺中芳烃苯系物分离工艺的改进思路

(1)改进原料净化环节

首先,在粗苯加氢过程中,为了提高芳烃苯系物产品纯度,改进原料净化步骤是非常重要的方法之一。在粗苯加氢工艺中,原始混合物通常包含非芳香性杂质和其他杂质成分,这些杂质可能会对后续的操作和设备产生不利影响,并且在催化剂使用过程中也可能降低其寿命。曹宏明等[5]强调,通过改进原料净化步骤来去除这些杂质,可以显著提高芳烃苯系物产品的纯度,其中关键环节在于引入预蒸馏系统对原料净化环节进行优化。预蒸馏系统位于主要分离设备之前,通过初步分离作用将部分非芳香性杂质与其他组分剔除。在操作方面,可通过逐渐升高温度进行预蒸,在不同沸点条件下将混合物进行有效分离。除此之外,采用溶剂萃取技术也可以有效优化原料净化环节。该技术基于溶剂能够选择性地吸附目标组分或者将其从其他组分中萃取出来。通过选择适当的萃取溶剂及控制操作参数,可以有效地固定非目标组分,使得后续分离工艺更加高效和精确,这可以进一步提高芳烃苯系物产品的纯度。

(2)优化工艺参数及细节

通过合理调整加工过程中的温度、压力、流速等操作参数,可以控制反应和分离的效果,从而提高产品的纯度。例如,在萃取蒸馏过程中,合理选择进料温度和回流比例等操作参数对于目标组分的浓度增长和杂质去除至关重要。以苄铜工艺为例,通过控制进料温度控制在适当范围内,并调整回流比例,在保证足够去除杂质同时实现目标组分快速富集。这样可以有效地改善产品的纯度。其次,在加氢反应过程中,也可以通过优化工艺参数来提高芳烃苯系物产品纯度。例如,在粗苯加氢反应中,通过调整催化剂用量、加氢温度及氢气流量等操作条件可以影响到芳烃与非芳烃之间的竞争反应生成产物及其相对含量。适当降低加氢温度可避免不完全还原副产物的生成,减少杂质形成。另外,如图2 所示,近年来业界出现了一种在粗苯加氢工艺的基础上优化形成的焦化粗苯精制工艺,其由粗苯预处理和苯镏分萃取精馏工艺,甲苯、二甲苯馏分加氢精制工艺及甲苯歧化工艺组成,在实际应用中可以进一步提升产品纯度。另外,在分离过程中可以通过优化操作参数改善芳烃苯系物产品的纯度。比如在蒸馏操作中,通过调整塔板温度、回流比例等参数来实现更精确的组分分离效果。合理确定加热和冷却介质温度,并根据不同组分间的沸点差异进行精确控制,可以有效地减少重碳数的杂质进入目标产品及防止过度混合。

图2 基于加氢工艺的焦化粗苯精制方法流程图

(3)升级信息化工艺控制系统

升级信息化工艺控制系统是提高芳烃苯系物产品纯度的一种关键举措。通过引入现代化的信息技术和数据分析算法,可以实现对生产过程的自动化、智能化和精细化管理,进而优化操作参数并提高产品质量。首先,升级后的信息化工艺控制系统能够实时监测和记录关键过程变量,如温度、压力、液位等,并将这些数据传输到中央监控室或运营指挥中心。这样可以使操作人员随时了解生产状态,及时发现异常情况并做出相应调整。并且,现代信息化工艺控制系统具有智能预警功能,当监测到某些关键参数超出设定范围或达到预警值时,该系统能够自动发出报警信号并提示操作人员进行处理,从而避免由于操作失误或设备故障导致产品纯度下降或生产事故发生。徐健元等[6]在研究中提到,基于现代科技的有机化工智能化生产管理系统能够实时监测关键参数、具备智能预警功能,并应用先进的模型算法和优化技术来实现更精确的控制。基于此,可以大大提高生产过程中对芳烃苯系物产品纯度的掌控和稳定性,在满足市场需求的同时提升企业竞争力。

5.结语

综上所述,在现代社会飞速发展的背景下,有机化工产业在人们的生产生活中扮演着关键角色。在有机化工生产中,应当基于粗苯加氢工艺中芳烃苯系物分离工艺现状,深入探究从原材料处理、工艺参数设定等环节中存在的问题,分析各种影响工艺效果的因素。然后,从原料净化环节优化、催化剂选型、工艺操作管理等角度,实现工艺升级优化,进一步提升芳烃苯系物分离效果,在有效保证生产质量的同时,为生态环保及社会可持续发展做出重要贡献。