工程机械履带板断裂失效原因分析

徐轲 王 贝 刘 阳 陈元锋

(徐州徐工履带底盘有限公司,徐州 221011)

履带底盘作为履带式工程机械的核心部件之一,具有紧凑的结构、可靠的性能、强大的牵引力和良好的通过性,为履带式工程机械奠定了坚实基础,使其能够应对矿山开采、水利建设、农林作业等不同的施工工况和使用环境。履带板是履带底盘的核心部件,与链轨节、销轴、销套等共同组成履带总成。在主机运行过程中,履带板与地面直接接触,不仅要承受整机质量,还要传递施工、行进过程中的交变冲击载荷,因此要求履带板具有较高的强度、韧性及耐磨性。

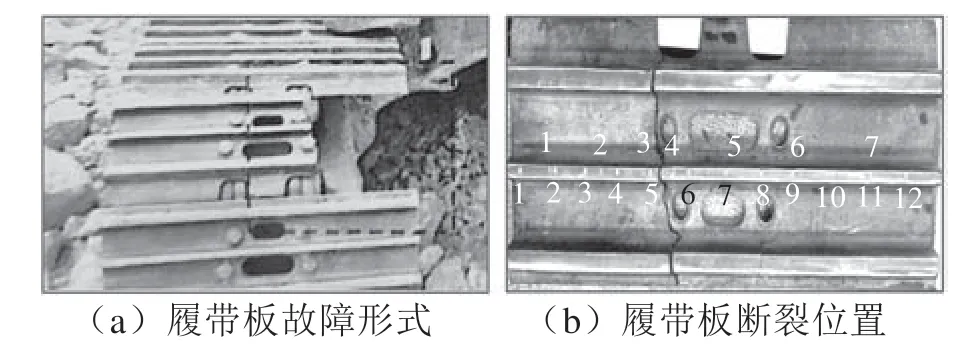

近期,我国某工程机械用三筋履带板在使用过程中发生单侧断裂,另一侧未见明显变形,如图1 所示。通过对断裂履带板进行宏观断口检测、化学成分检测、非金属夹杂物检测、金相组织检测及力学性能检测等理化检测,结合ANSYS 有限元模拟分析,探究履带板断裂失效的原因,为产品改进提供理论依据。

图1 断裂履带板外观形貌

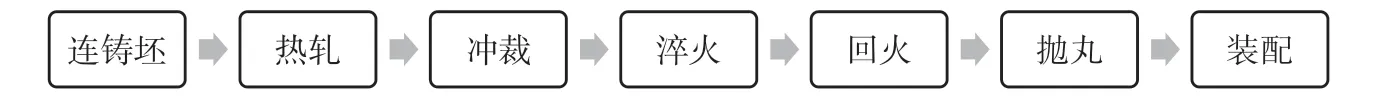

履带板型材由25MnB 材质的连铸方坯经过多道次热轧制成,具体生产流程如图2 所示。25MnB 合金钢具有成本低、性能优良等特点,被广泛应用于工程机械履带板的制造[1]。硼元素的加入对钢的性能产生了显著影响。偏聚于晶界的酸溶硼通过抑制先共析铁素体及珠光体的形核,延长了奥氏体分解的孕育期,提高了钢的淬透性[2]。此外,微量硼在钢中也起到细化并分散碳化物的作用,形成的高硬度Fe3(C,B)相能有效增强钢的耐磨性[3]。

图2 履带板生产流程

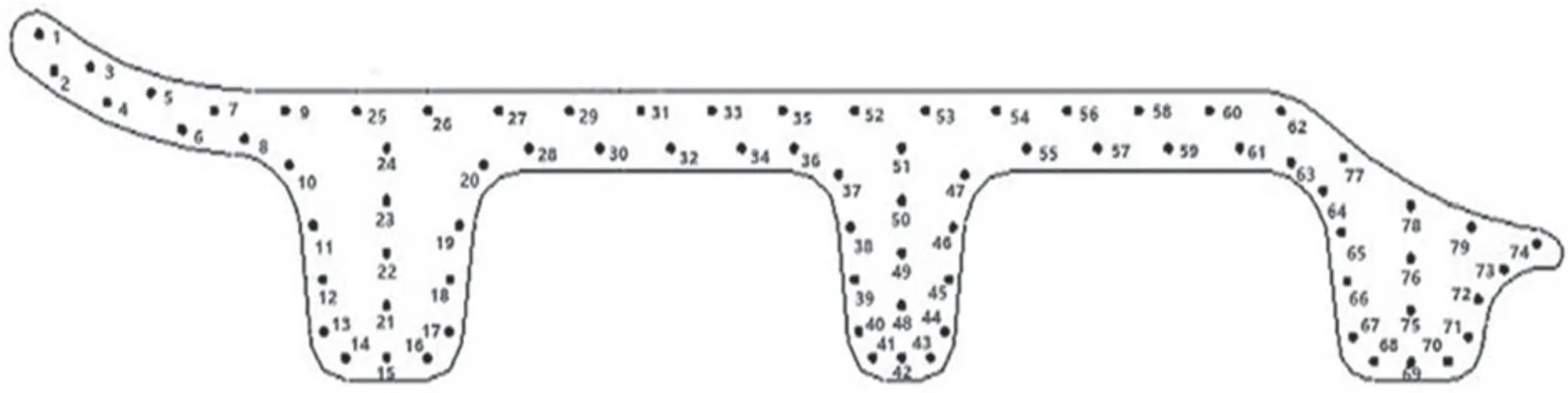

1 理化检验

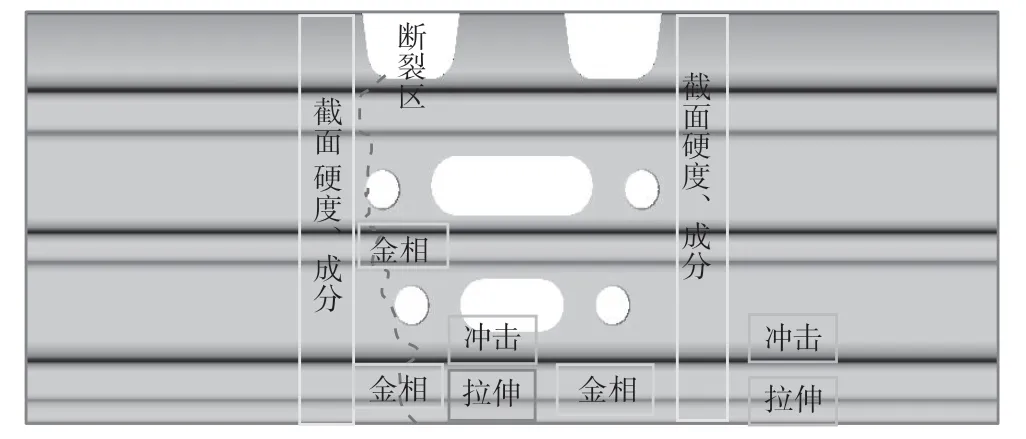

为深入了解履带板断裂的具体原因,并为后续生产提供明确指导,进行了详细的理化检测。断裂履带板取样位置如图3 所示。首先,在图3 所示位置,使用线切割方式,分别在履带板的断裂区与非断裂区进行取样。其次,利用直读光谱仪来检测履带板的化学成分。再次,采用金相显微镜(Optical Microscope,OM)、扫描电子显微镜电镜(Scanning Electron Microscope,SEM)和X 射线能谱仪(Energy Dispersive Spectrometer,EDS),深入观察和分析断口微观组织及夹杂物,以了解断裂表面形貌、夹杂物类型与分布等。利用洛氏硬度计、电子万能试验机及冲击试验机,检测履带板的力学性能。

图3 断裂履带板取样位置

1.1 断口形貌分析

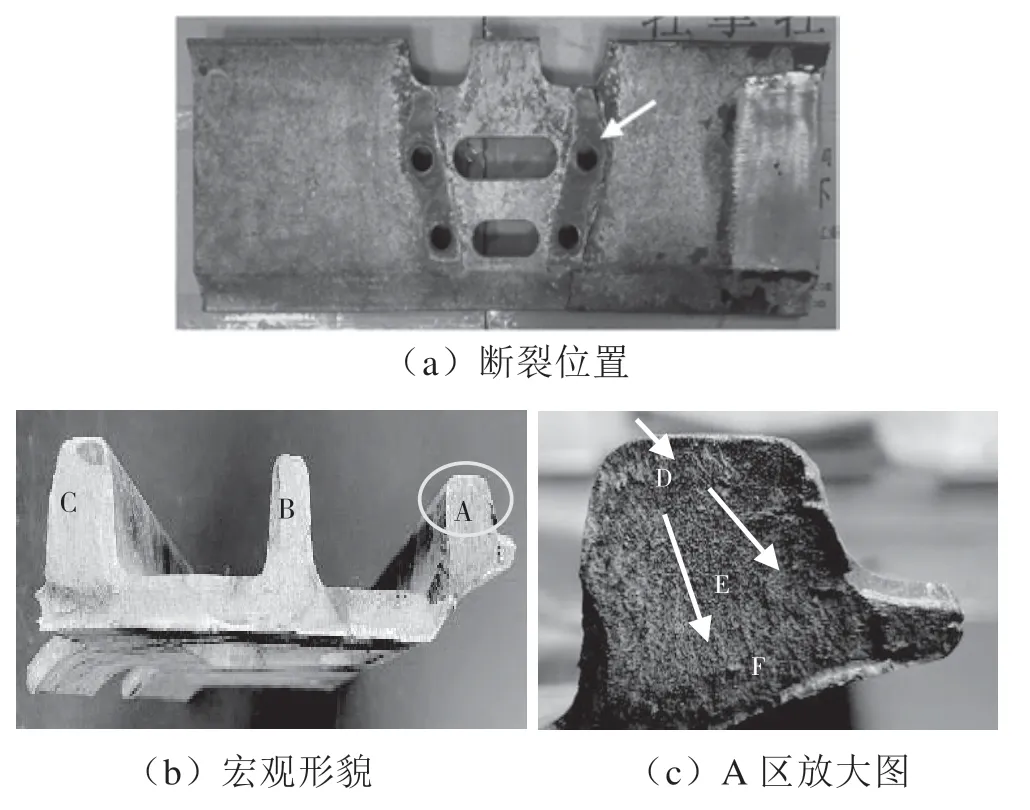

直接观察履带板表面,未见异常变形或磨损,断裂面垂直于履带板长度方向,断裂区域位于履带板与链轨节连接安装面的外侧,如图4(a)所示。进一步分析宏观断口,发现整个断裂面存在颜色差异明显的2 个部分,筋部A 区断口颜色较深,说明发生氧化锈蚀,其余区域为具有金属光泽的崭新断口,如图4(b)所示。对A 区放大倍数后进行观察,在断面D 处发现局部磨损痕迹,在断口D 至断口E 方向观察到呈放射性纤维状延伸的形态,在板部边缘F 位置发现塑性剪切唇口,如图4(c)所示。综上所述,履带板断裂起始位置可能位于A 区筋部。

图4 履带板宏观断口形貌

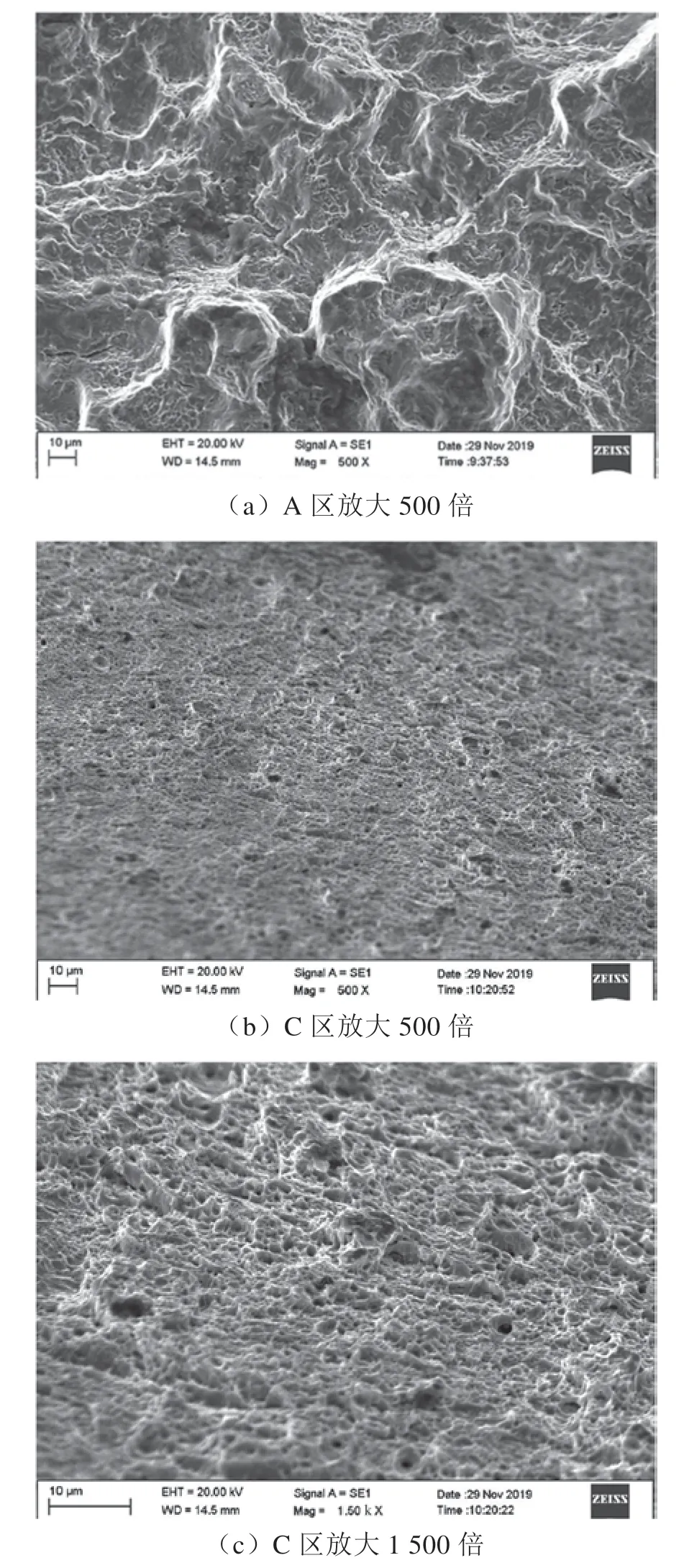

利用SEM 对整个断口进行更深入的观察。履带板断口微观形貌如图5 所示。从图5 中可以看出,断口A 区虽然锈蚀、磨损严重,掩盖了大部分微观形貌,但仍可辨别出韧窝。B 区、C 区断口分布大量韧窝,微坑呈抛物线状且略向一侧倾斜,为剪切型韧窝特征。通过断口微观形貌分析,可以初步认定履带板断裂是由异常过载或材料强度不足导致的韧性断裂,A 区为先期断裂主断口,D 处为初始断裂源。A 区局部断裂后,断口因长时间暴露导致表面产生锈蚀及磨损。在后续服役过程中,当履带板受到较大应力作用时,由于有效承载面积减少和局部强度不足,发生完全断裂,形成崭新的断裂面。

图5 履带板断口微观形貌

1.2 化学成分检验

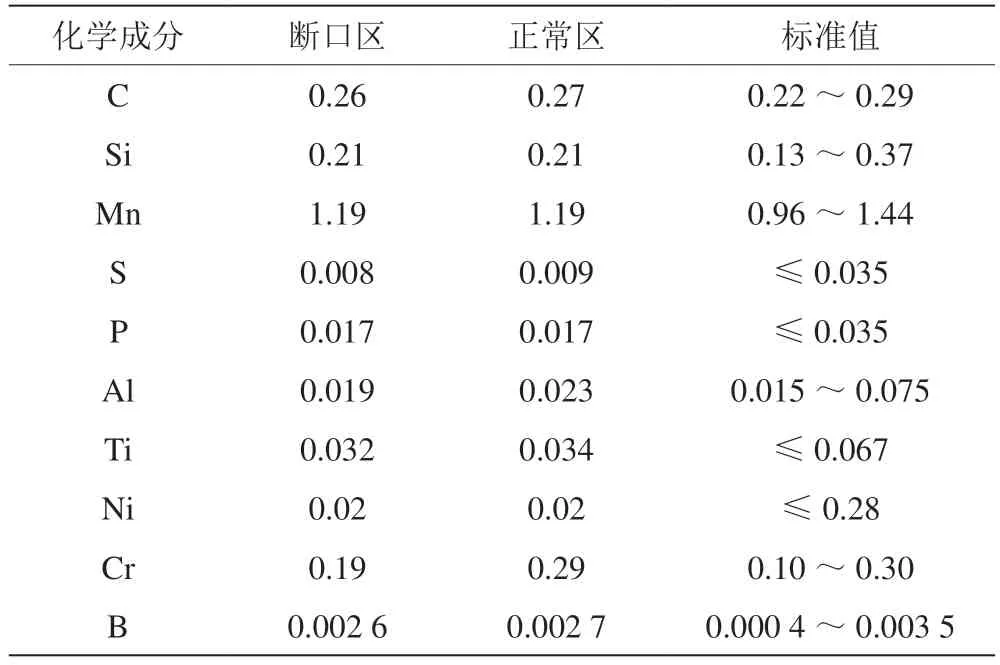

分别检测履带板断口位置与正常位置的化学成分,结果如表1 所示。通过对比分析可知,断口区与正常区的化学成分的质量分数均在标准范围内,且差异不大。此外,断口区对裂纹敏感性较高的C 元素的质量分数处于标准范围内,有害杂质元素S、P 的质量分数处于较低水平。

表1 履带板的化学成分的质量分数 单位:%

1.3 金相组织分析

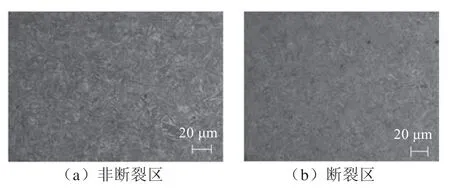

为提高履带板的强度和耐磨性,通常采用加热后整体喷淋淬火的热处理工艺,确保整个履带板均为细小的马氏体组织,不存在铁素体、珠光体等影响强度的低硬度组织。在断裂履带板的断裂区与非断裂区分别取3 个不同位置的金相试样,先在砂纸上逐级打磨,表面磨抛后使用4%的硝酸酒精溶液侵蚀,然后使用金相显微镜观察不同位置的金相组织,如图6 所示。由图6 可以看出,断口区与非断口区的微观组织均为细小马氏体组织,无局部粗大马氏体或未熔铁素体,断口处无脱碳层,说明该批次履带板热处理过程正常。

图6 履带板金相组织

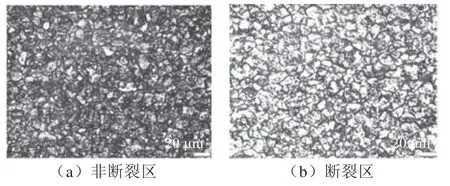

1.4 力学性能检测

根据《金属平均晶粒度测定方法》(GB/T 6394—2017),分别对断裂区与非断裂区的试样进行晶粒度检测。经研磨、抛光、苦味酸饱和溶液浸蚀后,测得断裂区、非断裂区的晶粒度级别分别为9.0 级、9.5 级,晶粒均匀,满足技术要求,且履带板不同位置的晶粒度差异较小,如图7 所示。

图7 履带板晶粒度

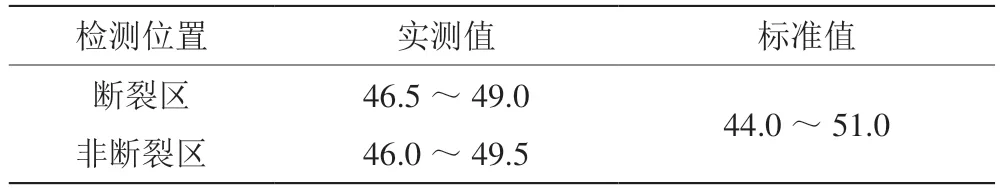

利用洛氏硬度计来检测履带板的截面硬度,检测示意图如图8 所示,硬度测量结果如表2 所示。履带板在断裂区与非断裂区的截面硬度差异不大,硬度值均在标准范围内,近表面硬度为46.0~49.5 HRC,筋部芯部洛氏硬度为46.0 HRC,硬度均匀,波动较小,整个截面无软点。

表2 断裂履带板截面洛氏硬度测量结果 单位:HRC

图8 截面硬度测量示意图

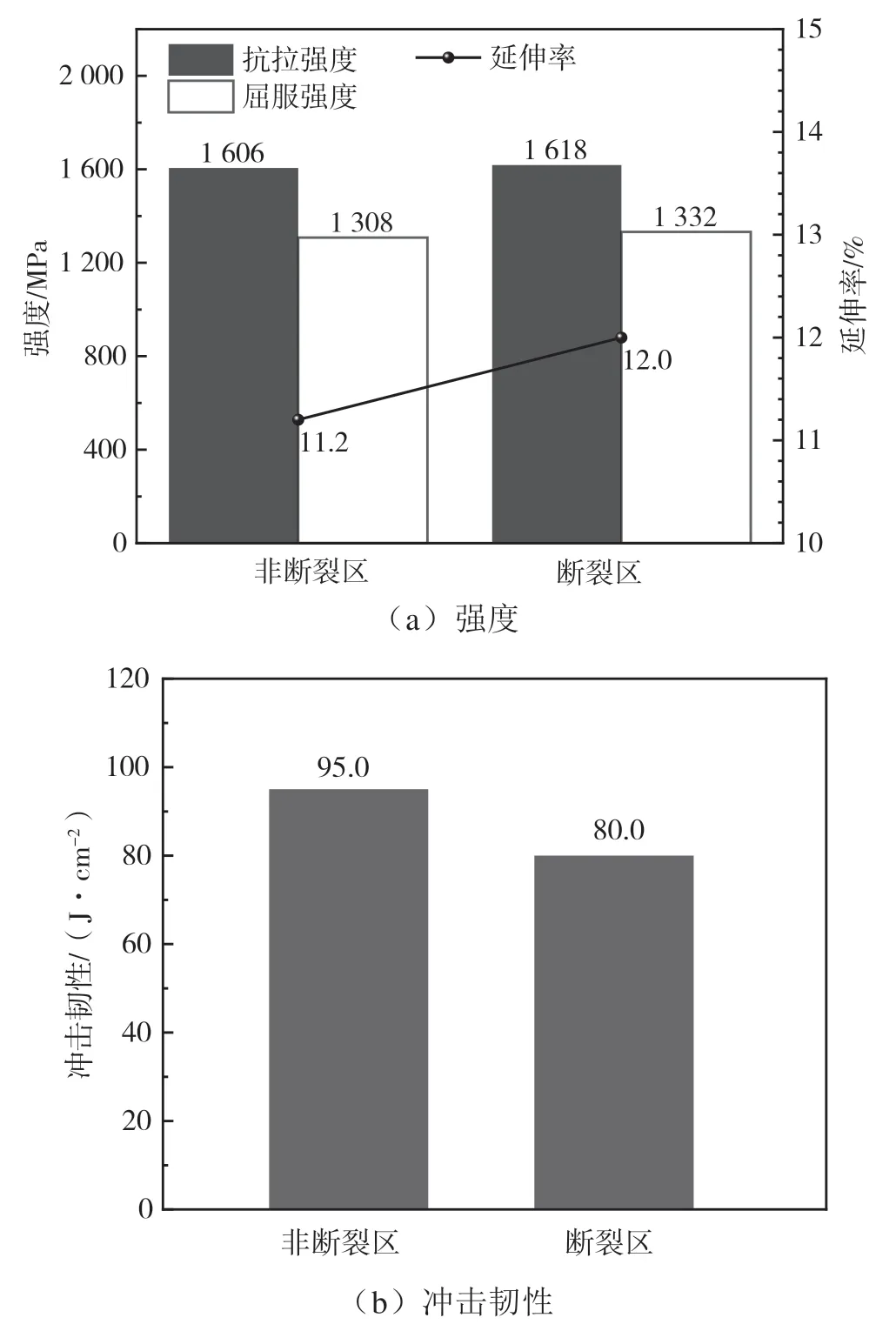

沿履带板轧制方向在断口两侧取样,分别进行室温拉伸和冲击性能检测。非断裂区的屈服强度、抗拉强度及延伸率分别为1 308 MPa、1 606 MPa、11.5%,断裂区的屈服强度、抗拉强度及延伸率分别为1 332 MPa、1 618 MPa、12.0%,均满足技术要求(屈服强度≥1 117 MPa、抗拉强度≥1 373 MPa、延伸率≥11%)。履带板非断裂区的冲击韧性为95.0 J·cm-2,断口附近的冲击韧性为80.0 J·cm-2,均满足技术要求(冲击韧性≥68.6 J·cm-2),但断口处的冲击韧性略低于正常区。断裂履带板的强度及冲击韧性如图9 所示。

图9 断裂履带板不同区域的强度和冲击韧性

1.5 非金属夹杂物检测

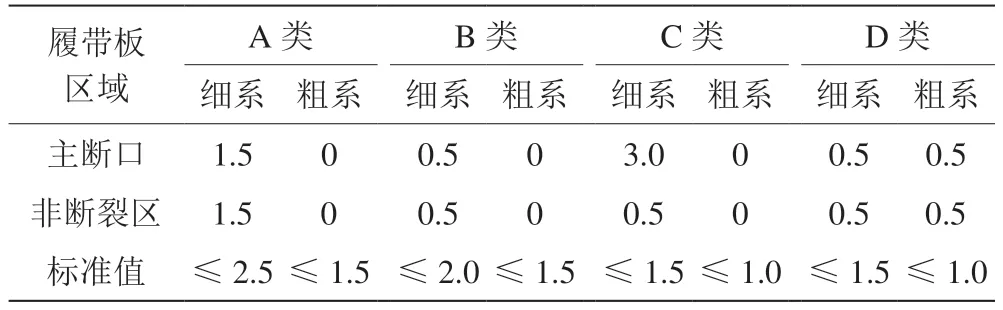

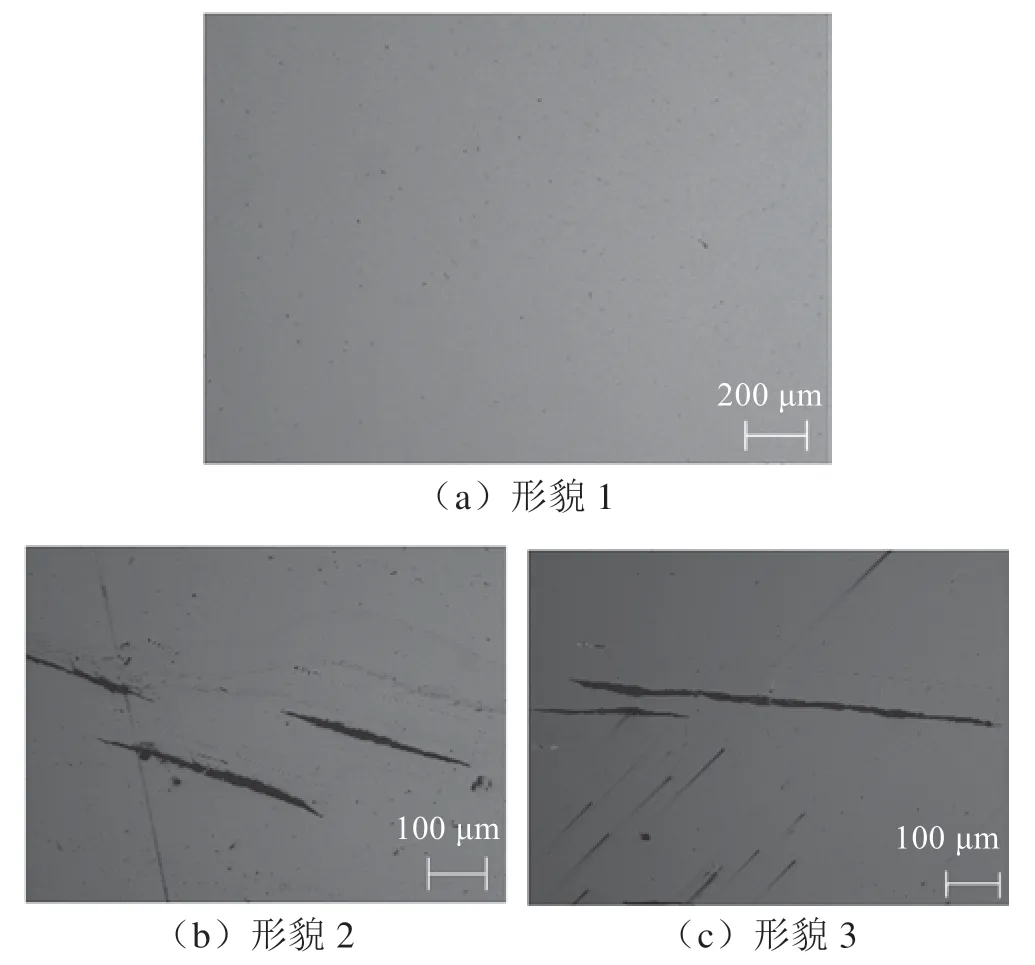

按照《钢中非金属夹杂物含量的测定 标准评级图显微检验法》(GB/T 10561—2023)中的A 法进行非金属夹杂物检验。沿履带板横截面取样并进行非金属夹杂物检验,发现筋部主断口A 区存在尺寸较大的非金属夹杂物。进一步在A 区沿轧制方向进行取样和检验,观察到夹杂物为黑色,端部为锐角,沿轧制方向呈长条状分布;夹杂物最大长度为768 μm,宽度为12 μm,是C 类粗细3 级,不满足技术协议(≤1.5 级)的要求。非金属夹杂物检验结果如表3 所示,形貌如图10 所示。

表3 履带板主断口与非断裂区非金属夹杂物等级

图10 非金属夹杂物形貌

2 原因分析

大量研究表明,夹杂物的形状和尺寸对钢材的可靠性与力学性能有着显著的影响[4-5]。由于夹杂物破坏了金属的连续性,应力在局部集中,为裂纹的形成提供了条件。这些微裂纹先在夹杂物上形核,然后聚合、长大并扩展,最终导致材料断裂。夹杂物或大尺寸第二相粒子的数量和尺寸在材料断裂中起到重要作用。随着夹杂物数量的增多和尺寸的增大,裂纹的产生概率逐渐提高,降低了钢材的韧性。值得注意的是,非金属夹杂物对钢材抗拉强度的影响更为显著。钢材断裂时一般呈现塑性断裂特征。当钢中存在夹杂物的偏析或沿晶界分布时,这些非金属夹杂物往往会成为裂纹的起始点,导致钢材强度急剧降低[6]。

钢中非金属夹杂物的来源主要有两个方面。一是铁合金的脱氧产物和浇铸过程中钢水和空气的氧化反应产物会产生内生夹杂,此类夹杂一般颗粒细小。二是从外界带入的杂质、熔渣等卷入的夹杂物,或耐火材料侵蚀进入钢液产生的外来夹杂物,此类夹杂物通常外形不规则、尺寸较大且分布不均匀,对钢材的性能影响很大[7-8]。

通过扫描电镜分析可知,非金属夹杂物主要包含Ca、Si、O、Na、Mg、Al、K、Zr 等元素,推断为生产过程中结晶器卷渣所形成的外来夹杂物。对原材料厂家的生产过程数据进行追溯,该炉次坯型为160 mm×160 mm,在连铸生产时未更换水口,可排除因更换水口造成的结晶器液面波动。排查连铸机的生产历史记录发现,某班次生产时,连铸机6 个流中第4 流出现过1 次拉坯速度变化,速度由1.70 m·min-1变为1.55 m·min-1,结晶器液面发生约4 s 的异常波动。由于持续时间较短,现场未进行甩坯处理,其余时间段拉坯速度波动均在0.02 m·min-1以内,波动范围较小。

虽然钢水经过炉外精炼和真空脱气处理,洁净度很高,但是仍然会存在微量残留夹杂物。这些夹杂物在连铸过程中在浸入式水口(Submerged Entry Nozzle,SEN)内壁上沉积。当聚集物突然脱落时,结晶器液面出现异常波动,在液面波动和湍流的共同作用下,保护渣滴极易脱离渣层被钢液包裹至熔池深处,与钢中内生夹杂质(Al2O3)结合形成大颗粒非金属夹杂物存在于连铸坯[9-10]。此外,有学者认为当拉坯速度降低时,钢水与保护渣界面的钢水更新缓慢,保护渣融化不良,导致液渣层过薄,从而造成连铸结晶器液面卷渣[11]。

3 有限元仿真分析

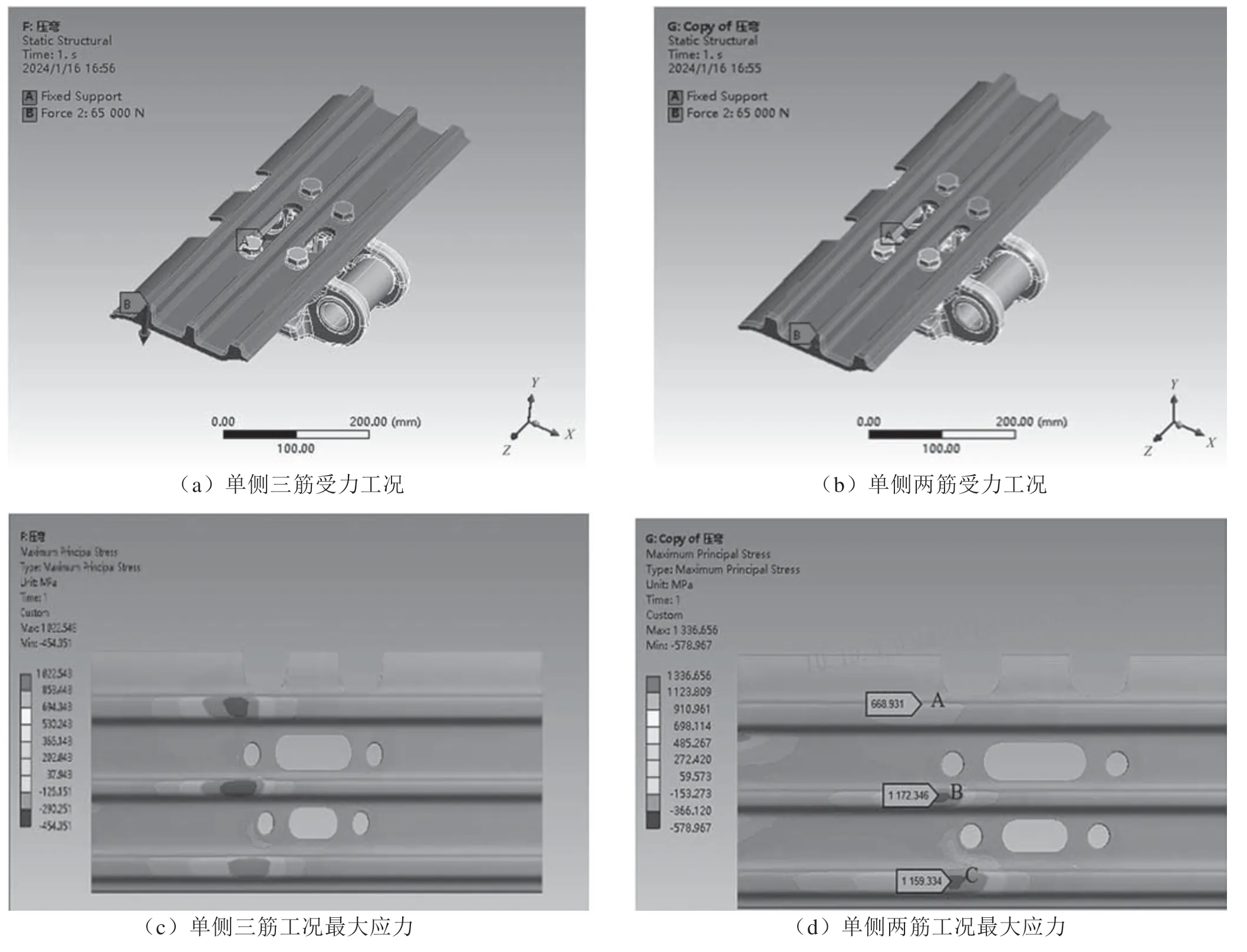

在履带式工程机械作业过程中,施工工况恶劣、载荷复杂。考虑到履带板边缘压在路面凸起上,会出现主机单侧履带仅部分履带板承载受力的极限工况。利用ANSYS 有限元分析软件,按照履带板端面筋部接触路面区域,分别进行履带板单侧3 个筋(工况一)和单侧2 个筋(工况二)接触路面同时承载整机质量的2 种极限工况分析。

仿真结果表明,履带板板部应力较小,筋部拉应力很高,如图11 所示。在工况一下,履带板筋部应力分别为A 区930 MPa、B 区1 019 MPa、C 区785 MPa,中间筋底面B 区应力最大。在工况二下,履带板筋部应力分别为A 区669 MPa、B 区1 172 MPa、C 区域1 159 MPa。B 区、C 区应力很大,是履带板使用时相对薄弱的区域。当筋部出现材料强度不足或异常过载时,会先从该位置断裂,与故障件的断裂位置基本吻合。

图11 履带板受力模拟

4 结论

(1)经过理化检验与分析,断裂履带板的化学成分、金相组织、晶粒度、截面硬度与力学性能均满足热处理技术要求。

(2)履带板断裂原因为C 类非金属夹杂物超过标准要求,大尺寸非金属夹杂物破坏履带板基体的连续性。在使用过程中,履带板筋部因强度不足产生裂纹并扩展延伸,在交变应力的作用下断裂。

(3)连铸结晶器卷渣形成的外生夹杂物对连铸坯质量及后续工序造成很大影响,钢厂应严格监控连铸过程的关键参数,控制中间包冲击区渣厚,设定结晶器内液面波动、表面流速及拉坯速度等参数的控制目标值,当过程出现异常波动时,应及时进行坯料甩坯处理。