七轴浇铸机器人的运动学建模和仿真技术

李明

(潍柴(潍坊)材料成型制造中心有限公司,潍坊 261100)

近年来,随着现代工业自动化水平的不断提高,机器人发挥了浇铸动作稳定、高效生产的优势,在铸造行业日常生产中具有重要作用[1]。工业机器人主要包括机身主体、控制和驱动系统,其中机器人的运动学分析作为关键组成,可以为生产中机器人的轨迹规划、仿真分析和运动控制提供关键依据。运动学分析是在全部关节变量均为已知条件的前提下,通过正逆运动学计算并控制机器人的末端执行器位姿。由于浇铸作业区的环境十分恶劣,严重的噪声和粉尘污染直接影响工作人员的整体效率[2]。而浇铸机器人有着较好的工作稳定性与极高的运动精度,能够满足连续作业的条件,因此逐渐取代人工,节省成本的同时提高了铸造产品的质量,加快了生产效率[3]。在技术不断革新的过程中,七轴浇铸机器人在FANUC 六轴工业机器人的基础上集成带有伺服电机的驱动附加轴,并在多个领域推广应用。文章将对七轴浇铸机器人的运动学建模和仿真技术展开分析,这对未来工业领域自动化浇铸技术水平和工业生产效率的提高具有重大意义。

1 七轴浇铸机器人的运动学模型

在以往的机器人运动研究中,基本均需要提前确定末端执行位姿的表示法,通过建立机器人运动学模型获得各关节运动角度和末端执行位姿的方程。目前,比较常用的方法包括旋量法、D-H 法和四元素法等。其中,D-H 法自提出,一直被用于机器人运动学分析[4]。要想将此方法应用于七轴浇铸机器人的运动学建模分析中,需要先对机器人各关节建立坐标系,结合机器人的机械结构确定相关参数,然后进行齐次坐标变换。

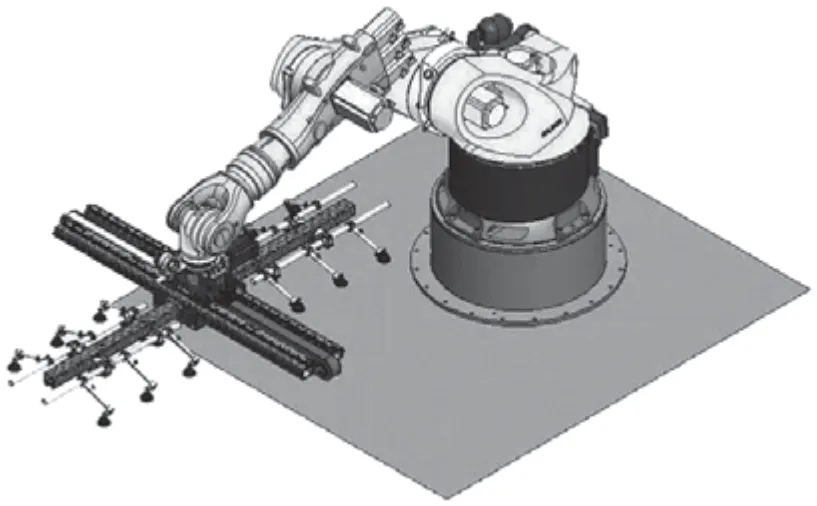

浇铸机器人作为关节连接连杆的链式运动机构,运动学主要研究各杆件的运动关系,杆件之间的作用力影响不在考虑范围内。七轴浇铸机器人是在FANUC 六轴工业机器人的基础上增加附加轴,此轴主要包括伺服电机、传动杆、减速器和控制装置等。七轴浇铸机器人的工作控制过程主要通过控制伺服电机,调整浇包转速和角度,利用SolidWorks 建立机器人的运动学三维模型,如图1 所示。七轴浇铸机器人串联的7 个关节均为旋转自由度,空间位置主要由1~3 轴负责确定,空间姿态则主要由4~6 轴负责调整,而附加的独立7 轴则控制浇包动作的转速和角度。在浇筑任务具体操作过程中,7 个轴的运动会彼此影响。

图1 七轴浇铸机器人三维模型

2 七轴浇铸机器人坐标系的建立

2.1 机器人连杆参数

工业机器人主要由一系列空间弯曲连杆构成,连杆参数需要考虑两连杆之间的公共法线、连杆长度、垂直两轴的夹角,以及邻近两个连杆之间形成的公垂线夹角和距离。参照以往资料,根据实际情况提出常用于机器人的D-H 参数建模法。将整个机器人看作连杆结构,对每一个连杆建立一个坐标系,此坐标系和对应连杆保持相对静止[5]。浇铸机器人主要负责末端浇包的浇筑动作,因此要描述浇包的具体位置和姿态,需要在关节连杆末端建立坐标系原点。七轴浇铸机器人连杆运动学坐标系如图2 所示。

图2 七轴浇铸机器人连杆运动学坐标系

2.2 建立坐标系

在机器人各关节处建立七轴浇铸机器人的连杆坐标系,具体步骤如下。第一步,在找出机器人各关节轴线的位置后,绘制关节轴线作为延长线。第二步,对于机器人的第i关节轴,寻找邻近关节轴构成垂直关系的公垂线,并将公垂线和第i关节轴之间汇集的交点设为{i}坐标系的原点。选取此点需要考虑3 种情况:邻近2 个关节轴线且彼此相交的点,即坐标系原点;邻近轴线构成异面直线,即公垂线和后一个连杆的交点;邻近两关节构成平行轴线,即下一个邻近关节轴线的公垂线和i+1 轴线之间的交点。第三步,对机器人各连杆首关节构建连杆坐标系,保持关节轴线和Z轴处于同一平面。第四步,确定i连杆的Xi沿邻轴i、i+1 的公垂线,Xi作为两关节的交点,与两关节轴所在平面构成垂直关系。第五步,根据右手法则确定Yi轴。

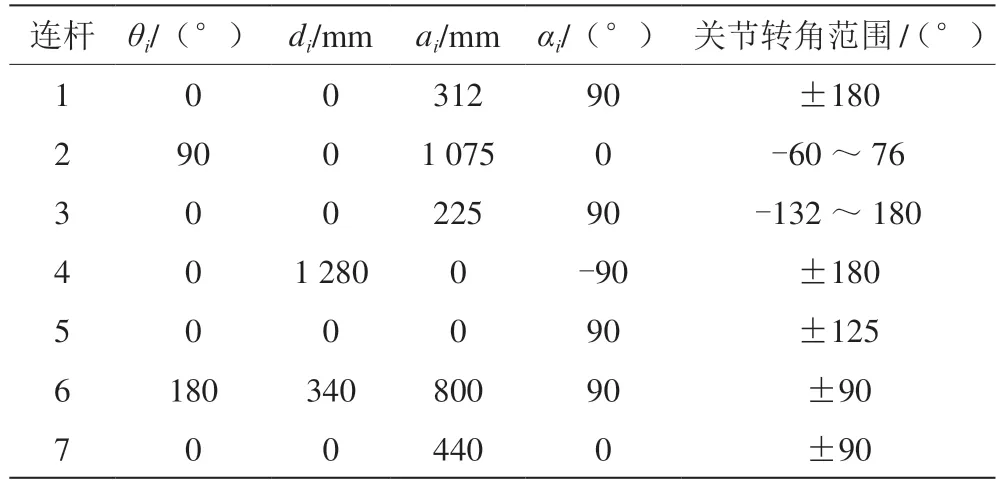

依据上述步骤建立连杆坐标系,主要参数包括关节角θi、关节偏距di、连杆长度ai、连杆转角αi。由于七轴浇铸机器人在图1 所示状态下为零点位置,可以确定θ2为90°,θ6为180°,其他关节角均为零初始数值。依据D-H 法建模,连杆参数情况如表1所示。

表1 D-H 建模参数情况

3 七轴浇铸机器人运动学正解和逆解

3.1 运动学正解

建立七轴浇铸机器人运动学D-H 参数模型,通过旋转、平移处理可得到2 个邻近坐标系[6]。考虑到连杆运动影响,将θi-1转换至θi的具体过程主要经4 次变换矩阵实现。

在D-H 参数模型中代入式(1),可得各个连杆的变换矩阵相乘后可得

3.2 运动学逆解

七轴浇铸机器人拥有7 个自由度,通常情况下没有逆运动学封闭解,但是一些结构比较特殊的机器人还是存在多组封闭解的可能性。根据以往文献,一般选用Pieper 解法,此类方法面向机器人的7 个旋转关节与4~6 轴3 个关节轴线相交操作臂完成求解[7]。例如,第3~5 关节的轴线相交于一点,3 个关节在运动过程中无法沿着Z2轴线方向运动,因此关节变换矩阵相乘的第3 行第4 列就为0。对于这样的机器人需要考虑运动学逆解,但是要注意逆解是多解的,而机器人的关节控制角度却是唯一的[8]。如果想要得到唯一解,就需要忽略机器人避障问题和轨迹优化,因此本次研究仅针对七轴浇铸机器人的正解进行仿真分析。

4 运动学仿真分析

为了验证七轴浇铸机器人运动学建模方程的可行性与准确性,选用MATLAB 软件展开实例仿真分析。给定初始角度与实验中指定角度,将运动学方程式计算结果和仿真分析结果进行比对。

首先,进行初始角度验证。仿真实验设定原点位置的关节坐标在零点,给出机器人关节矩阵θ=[0,0,0,0,0,0,0],代入式(2)可得

由式(3)可知,仿真分析初始位置末端坐标为(1 932,0,60)。使用MATLAB 仿真软件中的Link 函数串联机器人连杆,可获得机器人初始位置仿真模型,初始角度仿真结果与D-H 参数模型方程结果一致。

其次,进行指定角度验证。仿真实验中任意指定机器人各关节角度,θ1、θ2、θ3、θ4、θ5、θ6、θ7分别为90°、-30°、30°、15°、30°、-15°、-30°,将角度转化为弧度并代入式(2)可得

由式(4)可知,仿真分析机器人指定角度末端坐标为(55.087 0,2 803.827 1,180.513 2)。使用MATLAB仿真软件中的Link 函数串联机器人连杆,可获得机器人指定位置的仿真模型,且指定位置的仿真结果与D-H 参数模型方程结果一致。

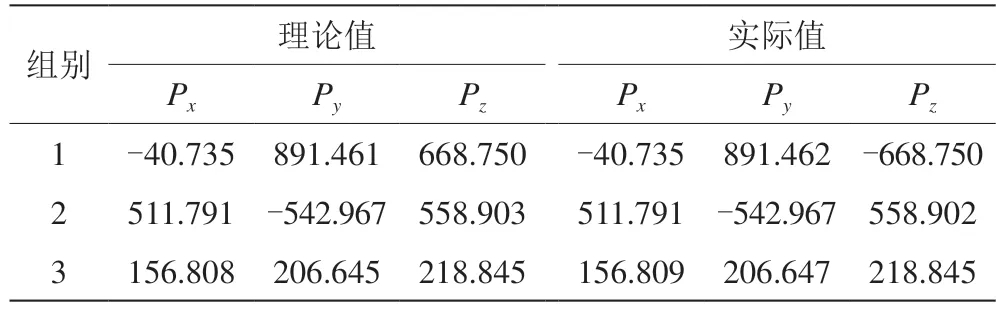

最后,在机器人末端执行器由初始至指定位置的过程中,机器人各个关节随时间变化所发生的改变,仿真结果中基本未见突变。七轴浇铸机器人末端位置理论值与计算结果对比,如表2 所示。根据表2 中的数据,分析课件正运动学模型计算所得末端位姿结果,其与仿真模型的末端位姿实际值之间并不存在太大误差,说明机器人的各关节运行均符合常态,基本可以保证安全稳定的位姿,七轴浇铸机器人的结构参数合理适用。

表2 七轴浇铸机器人末端位置理论值与计算结果对比

5 结语

基于七轴浇铸机器人的结构特点,建立D-H 机器人运动学模型,并建立机器人坐标系与运动学正逆解。使用MATLAB 平台分析发现,初始位置与指定位置的仿真模型,与D-H 参数模型计算结果基本一致,证明此次运动学建模准确性较高。