涡旋盘热模锻自动化生产线及智能检测控制系统设计

朱振宇 金国杰 蔡丹云

(浙江水利水电学院,杭州 310018)

涡旋式压缩机因具有振动小、噪声低、使用寿命长、质量轻等优点,广泛应用于新能源电动汽车。涡旋压缩机中,通过动静涡旋盘的相互啮合形成密闭的气体压缩腔,以完成气体压缩过程。涡旋盘型线的轮廓度、垂直度、直线度等形位尺寸,以及其端面与槽底面的平面度和平行度,均对压缩性能起着至关重要的作用。但是,涡旋盘线型复杂,锻造成形过程中易出现飞边、气孔、缺料、裂纹等缺陷,因此对涡旋盘成形过程进行智能检测与控制尤为重要[1]。

《中国锻压行业“十四五”发展纲要》提出,随着汽车产业的发展,未来需要发展自动化、无人化锻造,满足汽车产业大批量稳定生产需要。智能化锻造生产线的设计一般分为2 个环节。一是锻造自动化生产线设计,分析锻造成形工序,规划锻造生产线上的送料设备、压力机和锻造机器人之间的运动路线、速度和时序,实现锻件的高效稳定生产[2-3]。二是锻造过程信息采集系统设计,需采集和分析的参数包括坯料质量、加热温度、模具温度、压力机成形速度以及锻件尺寸等[4]。例如,林博宇等利用机器视觉算法使热锻件尺寸的在线检测成为可能,同时提高了模具磨损检测和位置精度检测的准确性[5]。

1 涡旋盘锻造自动化生产线设计

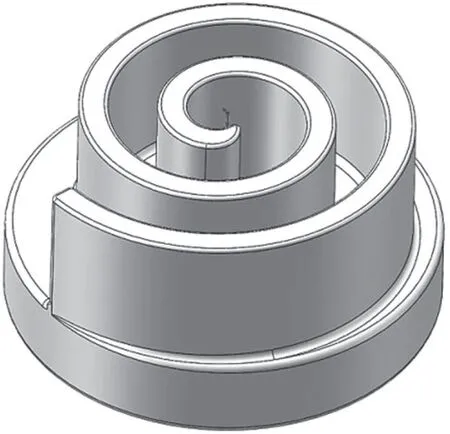

根据涡旋盘(见图1)形状和工作时的工况要求,选用毛坯直径为60 mm、高度为16.5 mm 的6061 铝合金棒料,通过感应加热炉将毛坯加热至400 ℃±10 ℃,利用流动控制成形技术(Flow Control Forming,FCF)进行精密模锻成形。

图1 涡旋盘

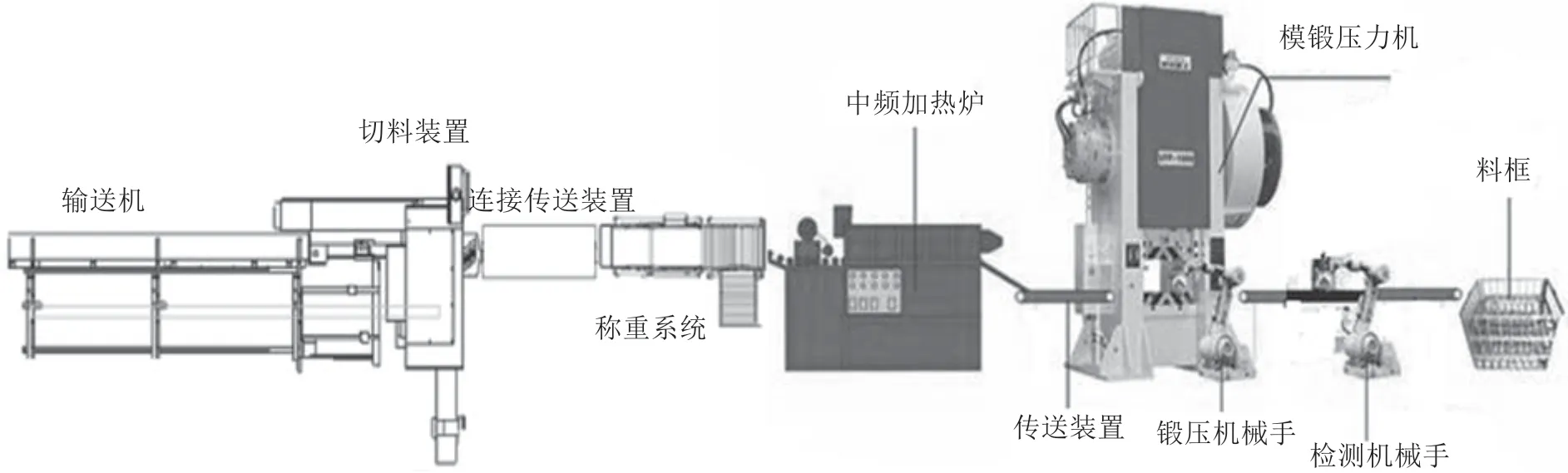

涡旋盘锻造工序包括下料、称重、加热、模锻等,对应的自动化生产线由如下主要设备组成。履带输送机用于输送铝棒。全自动切料机(可切断直径为20~70 mm)由伺服电机带动精密滚珠丝杠螺杆进行传动,用于精确调整坯料长度。自动称重设备的量程为60 kg,能够同时进行坯料称重和传输,传输速度可根据生产节拍实时调整。感应加热炉采用链板传输坯料,其宽度为1 m,可同时加热5 个坯料,加热温度最高可达600 ℃,加热功率和温度可根据生产节拍和要求进行调整。机械手包括锻压机械手和检测机械手。其中:锻压机械手要求其臂展为1 500 mm,精度为±0.05 mm,最大负载为8 kg;检测机械手的臂展为940 mm,其他参数与锻压机械手相同,安装三维高清摄像头,用于检测锻件质量。锻压机床的公称压力为9 810 kN,最大滑块行程为250 mm,行程次数可调,最高为每分钟90 次,具有过载保护装置和顶出装置。涡旋盘热模锻生产线如图2 所示。

图2 涡旋盘热模锻生产线

2 涡旋盘锻造生产线在线检测控制系统设计

2.1 在线检测控制系统整体方案设计

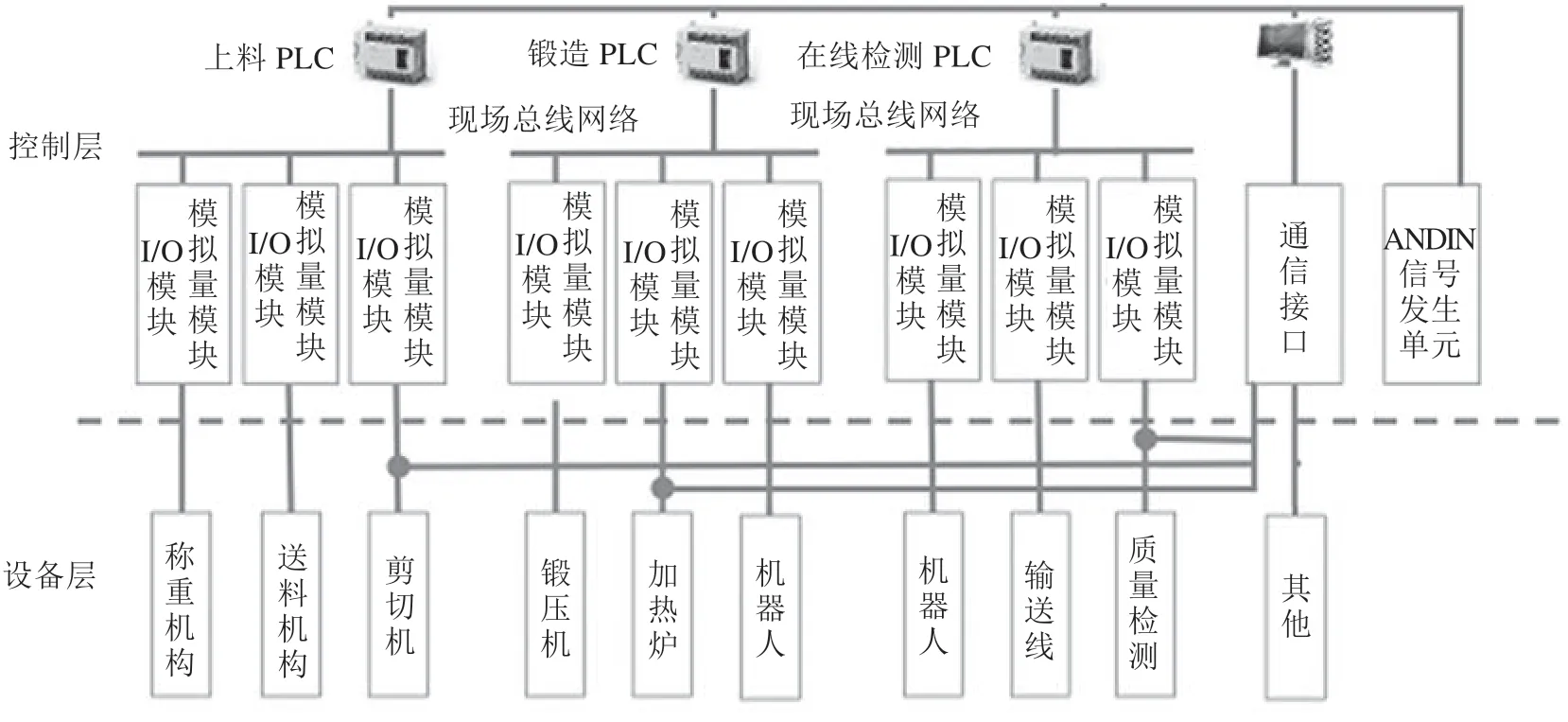

根据涡旋盘热模锻在线检测和控制需求,确定检测参数和各类智能传感器,利用工业级网关完成对现场传感器、可编程控制器(Programmable Logic Controller,PLC)、智能网关等设备的数据采集,实现设备的互联、互通、互操作,如图3 所示。检测数据包括原材料各项参数、各工序毛坯温度、模具表面质量、热模锻压力机运行参数以及锻件几何尺寸等。数据采集系统的关键设备包括工业控制计算机(Industrial Personal Computer,IPC)、PLC 控制系统、自动称重装置、红外测温仪、影像检测仪、压力传感器、三维扫描仪、机械手以及伺服驱动器等。

图3 涡旋盘锻造在线检测控制系统示意图

2.2 下料称重在线检测控制子系统设计

质量自动检测装置下方安装质量检测传感器,支持RS-485 通信。毛坯被圆盘锯锯断后,由传送带送至质量自动检测装置。检测装置将获取的质量数据自动反馈给数据处理器。数据处理器对比质量数据与数据库中的预设数据,判断下料质量是否合格,并记录合格坯料的数量。当坯料不合格时,数据处理器自动处理并计算需调整的下料长度,然后将长度数据转换为电机驱动信号,通过伺服控制器驱动长度定位块来调整相应长度,从而控制下料质量。

2.3 加热温度自适应控制子系统设计

加热温度自适应控制子系统的主要设备包括红外自动测温仪、模数转换器和数据处理系统。自动测温仪检测坯料加热温度,模数转换器和数据处理系统对数据进行处理、判断后,将结果输入调节控制系统,自动调整和控制加热参数,达到生产过程加热质量均一化的目的。

2.4 涡旋盘尺寸检测系统设计

通过电荷耦合器件(Charge Coupled Device,CCD)影像检测技术,检测涡旋盘轮廓尺寸。检测系统智能化工作过程如下:压机操作机器人将锻件从压机模具内取出,放入检测位置进行扫描;成像经模数转换、状态判断、数据处理后,系统自动反馈数据、控制参数,如记录锻件质量数据,调整压机压力行程参数、下料参数、加热参数等。如果判断锻件外观及尺寸不合格,则需要检测模具、报警并停机,由操作人员更换超差的模具轮廓组件。

3 涡旋盘智能检测生产线人机交互系统设计

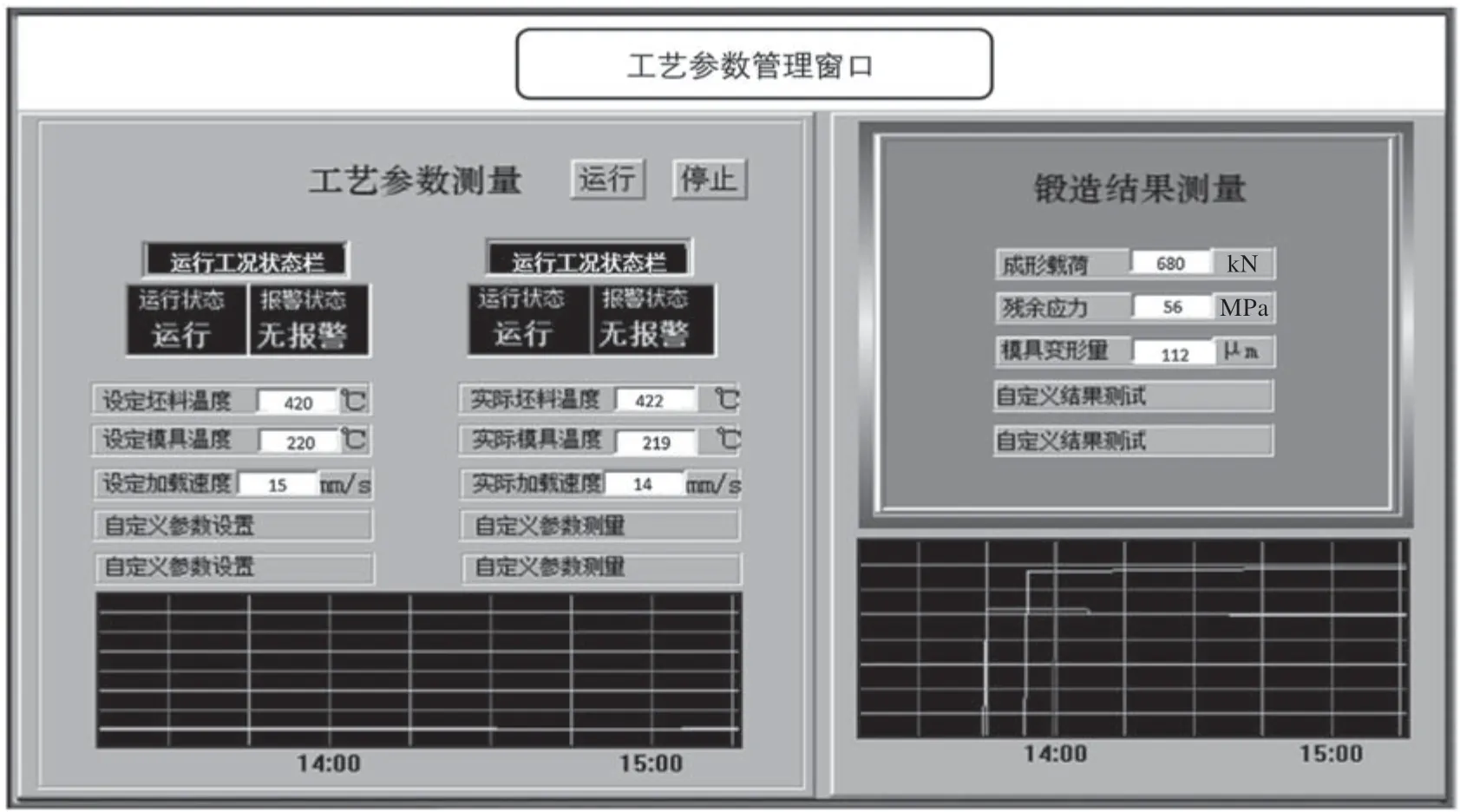

为了更加直观地显示涡旋盘锻造智能检测控制系统中的PLC 程序控制结果,利用组态王软件设计涡旋盘锻造控制系统人机界面,如图4 所示。人机界面主要显示实时检测参数和报警信息,实时检测参数与PLC 采集数据一一对应,当参数超过误差设定值时,发出警报,方便工作人员及时处理。

图4 人机交互界面

4 结语

涡旋盘产品具有涡旋高且窄的特点,其锻造成形难度很大。传统的锻造企业主要通过试错的方法,多次调整模具和工艺参数,既费时费力又效果不佳。文章分析了涡旋盘的成形工艺,设计了涡旋盘锻造生产线和全流程在线检测控制系统。在线检测控制系统可以根据实时检测结果,自动调整工艺参数,并对测量数据超差进行自动报警,方便工作人员及时发现和处理问题,有效提高了涡旋盘的质量和生产效率。