深沟球轴承中球的自转规律研究

于拂晓 王燕霜* 张书玉 王高峰 栗文彬

(1.齐鲁工业大学(山东省科学院),济南 250353;2.山东博特轴承有限公司,聊城 252600;3.洛阳轴研科技有限公司,洛阳 471039;4.烟台天成机械有限公司,烟台 264006)

航空轴承大多应用在高载、高速、高温等复杂的工况条件下,因此对其使用寿命和可靠性有着极高的要求[1]。航空轴承中最常见的轴承类型之一为深沟球轴承。球轴承中球的运动规律决定了轴承的动态特性和寿命。

张占立等建立了高速圆柱滚子轴承非线性动力学分析数学模型,并采用Newton-Raphson 法对该模型进行求解,得出滚子与套圈滚道间最小油膜厚度和接触载荷分布对轴承滚子自转角速度的影响[2]。赵彦玲等基于Hertz 接触理论、非线性阻尼理论和Coulomb摩擦定律,提出了一种考虑微观变形的接触动力学模型,建立了触头与滚子之间的运动学微分方程,得到滚子不同速度的变化规律[3]。贾永川等基于滚动轴承动力学理论,建立了圆柱滚子轴承启动阶段的动力学分析模型及非线性动力学微分方程,分析了内圈角加速度对滚动体打滑特性的影响[4]。商慧玲等针对双列圆锥滚子轴承建立(5+3n)自由度拟动力学模型,利用Python 语言求解,得到轴承各滚动单元角速度和内外圈接触面相对滑动速度的分布[5]。GUO 等在考虑弹性流体动力润滑和滚子与滚道之间的接触弹性、滚子离心力、保持架兜孔处的流体动力润滑以及摩擦力的条件下,建立了组合模型,计算保持架和圆柱滚子轴承的滚子自转角速度[6]。虽然对轴承运动规律研究有很多,但是对深沟球轴承中球的自转规律的研究很少。

针对上述问题,本文以航空发动机高低压转子系统中的深沟球轴承为例,提出了一种研究深沟球轴承中球自转规律的方法,分析了径向载荷和转速的改变对球自转角速度的影响规律和原因。

1 高低压转子系统中深沟球轴承接触载荷分析

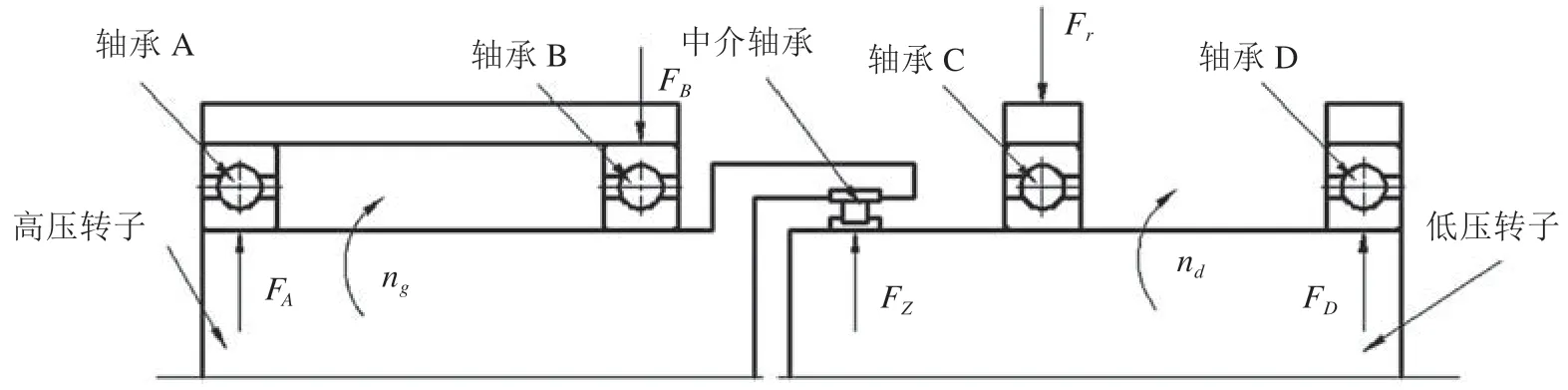

高低压转子系统内轴承的分布如图1 所示,Fr为外加载荷。图1 中轴承A 和轴承B 为高压转子的支承轴承,轴承C 和轴承D 为低压转子的支承轴承,这4 个轴承均为深沟球轴承,FA、FB、FZ、FD分别为这4 个轴承所承受的载荷,ng、nd为转子转速。

图1 高低压转子系统

轴承在高速运转时,因径向力的作用,钢球和内圈之间会产生弹性变形。而钢球和外圈之间的弹性变形是在径向力和离心力联合作用下产生的。

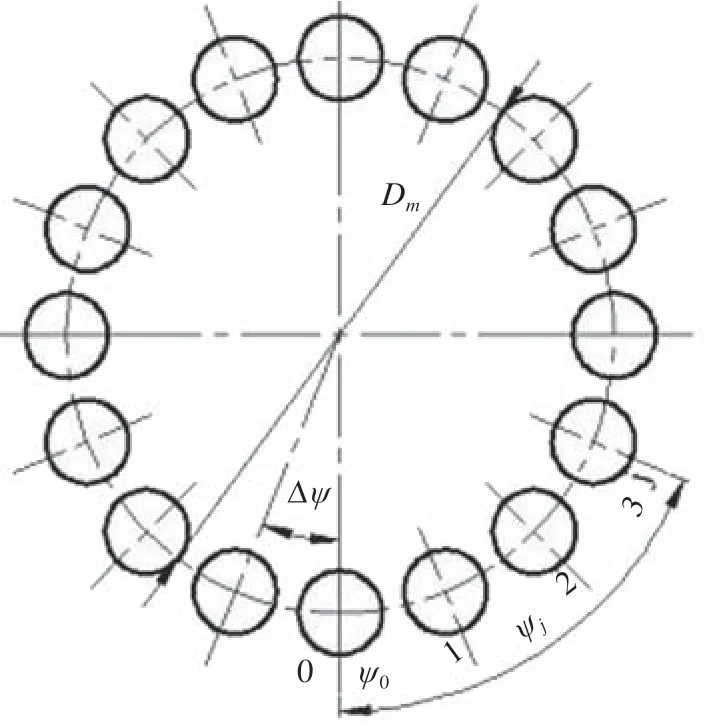

轴承内各个钢球的分布示意图如图2 所示。

图2 滚动体的位置

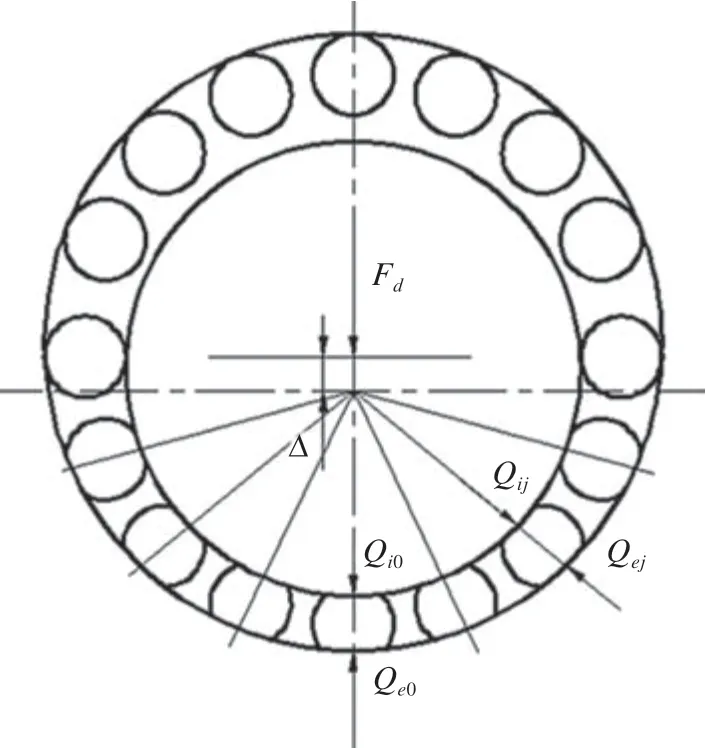

轴承在动态载荷下的分布示意图如图3 所示。图3中Fd为轴承的径向载荷,∆为内圈在沿径向载荷作用方向相对于外圈的位移量。

图3 轴承的载荷分布

钢球和外滚道之间相互作用力的计算公式为

式中:Qej为钢球和外滚道之间的相互作用力;Qij为钢球和内滚道之间的相互作用力;mb为钢球质量;ωc为保持架角速度;Dm为节圆直径。

轴承在工作时钢球和内外套圈滚道之间会形成弹性油膜[7],油膜厚度的计算公式为

式中:h为油膜厚度;α为润滑油的黏度压力指数;η为润滑油在常压下的动力黏度;u为接触点两表面相对平均滚动速度;Rx为接触点处的当量曲率半径;Q为钢球所承受的载荷;E0为当量弹性模量;e为自然对数的底;k为椭圆率。

轴承在工作时,当承载径向力为Fr,其内圈相对于外圈的位移量为∆,计算公式为

式中:δmax为0 号钢球的弹性变形量;ur为轴承的径向游隙;hi0为0 号钢球与内圈滚道之间的油膜厚度;he0为0 号钢球与外圈滚道之间的油膜厚度。

在j号钢球位置处的位移量为∆j,∆与∆j之间的关系为

式中:ψj为钢球的方位角,其计算公式为

式中:z为钢球数量。

∆j的计算公式为

式中:δj为滚动体与滚道的总接触变形量;hij为钢球与内圈滚道之间的油膜厚度;hej为钢球与外圈滚道之间的油膜厚度。

滚动体刚度计算公式为

式中:Kn为滚动体刚度;nδ为与接触点主曲率差函数有关的系数;Σρ为接触点的主曲率和。

通过以上分析,结合式(1)~式(7)可得

式中:Fm为钢球的离心力;j=1,2,3,…,N;Qi0为标号为0 的钢球所受的载荷。

根据图3,轴承内圈在径向方向的力平衡方程为

式(8)和式(9)组成了一个关于未知数Qi0,Qi1,Qi2,…,QiN的非线性方程组,共有N+1 个未知数,方程的个数也为N+1 个。运用Newton-Raphson 法对方程组进行求解,进而可得到轴承的载荷分布。

2 高低压转子系统中深沟球轴承中球的运动分析

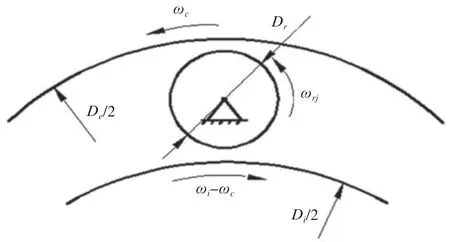

高压转子轴承在工作时,一般外圈固定,内圈的角速度为ωi,保持架以ωc的角速度进行旋转,运动简图如图4 所示。

图4 轴承的运动分析

图4 中ωrj为第j个钢球的角速度,Di为内滚道直径,De为外滚道直径,Dr为钢球直径。第j个钢球和内、外滚道间的相对滑动速度计算公式分别为

式中:Vij为第j个钢球和内滚道间的相对滑动速度;Vej为第j个钢球和外滚道间的相对滑动速度;γ为Dr与Dm的比值。

在角位置为ψj处钢球和内圈滚道接触处的平均速度Uij、外圈滚道接触处的平均速度Uej的计算公式分别为

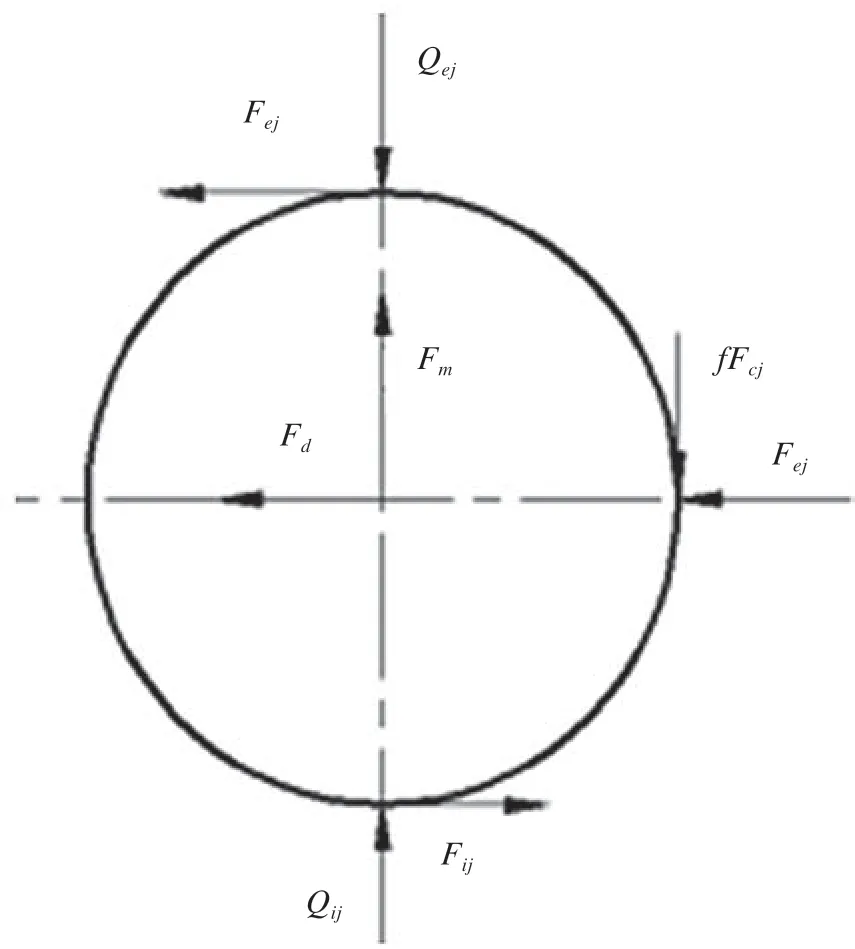

轴承在工作时,钢球在承载区的受力情况如图5所示。

图5 钢球受力分布

图5 中,Fd为油气阻力[7],Fcj为第j个钢球对保持架的推动力,Fej为第j个钢球与滚道间的摩擦力。

油气阻力的计算公式为

式中:Cd为绕流阻力系数;ρ为油气混合物的密度。

第j个钢球与滚道间的摩擦力Faj的计算公式为

式中:μ为拖动系数;Qaj为第j个钢球所承受的载荷。

拖动系数μ的计算公式为

式中:S为滑滚比;e为当量弹性模量;A、B、C、D为待拟合系数,其表达式为

式中:W*为无量纲载荷;WC*为无量纲转折载荷;U*为无量纲速度;T*为无量纲温度。

无量纲转折载荷的计算公式为

无量纲载荷的计算公式为

式中:E1为钢球的弹性模量;R为钢球滚道的曲率半径。

无量纲速度的计算公式为

式中:ηo为润滑油的常压常温时动力黏度;U为钢球滚道在接触处的线速度。

无量纲温度的计算公式为

式中:T为润滑油温度;λ为润滑油的热传导系数。

钢球滚道曲率半径的计算公式为

式中:R1、R2分别为钢球、内(外)滚道的曲率半径。

总弹性模量的计算公式为

式中:υ1、υ2分别为钢球、内(外)圈材料的泊松比;E2为内(外)圈材料的弹性模量。

滑滚比的计算公式为

式中:ΔU为滑动速度。

钢球滚道在接触处的线速度计算公式为

式中:U1、U2分别为钢球与内、外滚道在接触处的线速度[8]。

对于承载区钢球,其力和力矩平衡方程为

式中:Fcj为第j个钢球对保持架的推动力;f为摩擦系数;Fij和Fej分别为内、外滚道通过油膜作用于第j个钢球的摩擦力;Fd为油气阻力。

对方程组进行化简合并可得

式中:j=1,2,3,…,N。

组成了N+1 个方程组,含未知量ωrj共有N+1 个,通过采用Newton-Raphson 法对方程组进行求解,可求解出承载区内各钢球的自转角速度ωrj。

3 结果分析

高低压转子系统中,深沟球轴承的球自转角速度随工况条件变化的规律如图6~图8 所示,图中钢球的编号与图2 中的编号一致。

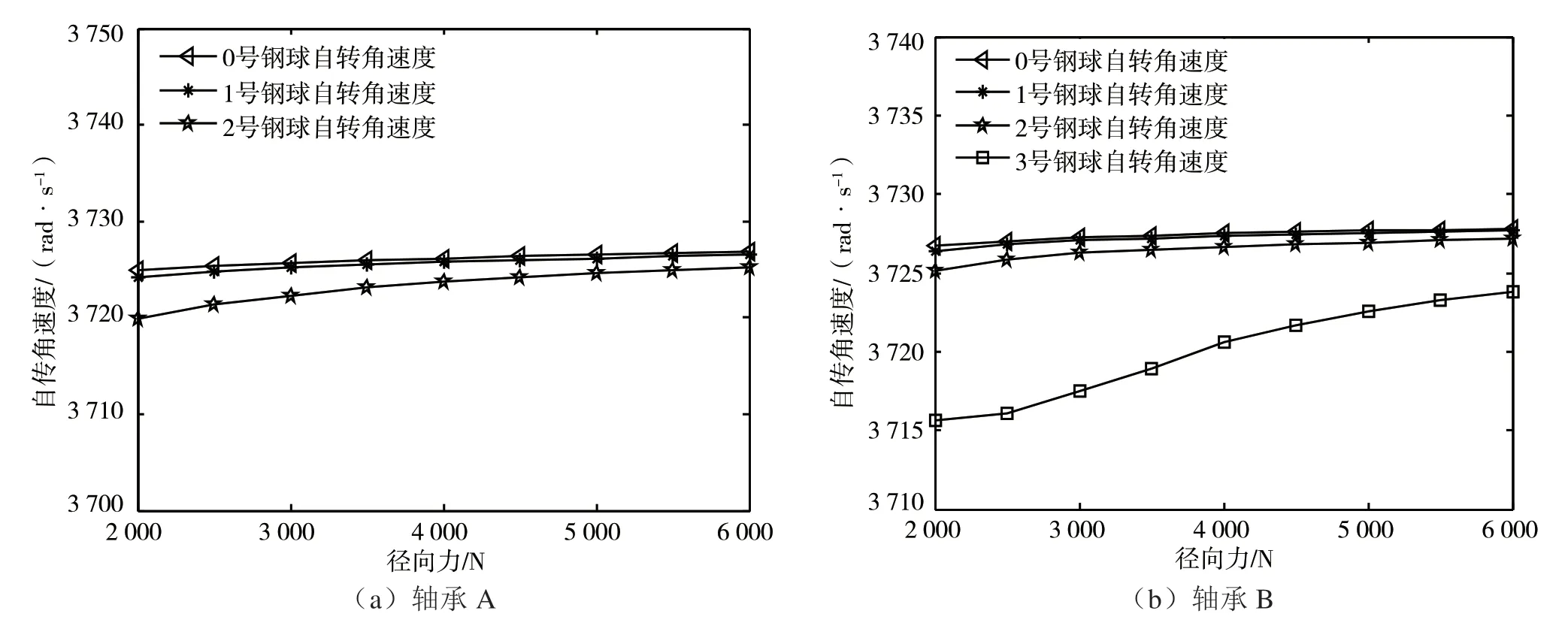

图6 高压转子轴承A 钢球、轴承B 自转角速度随径向力的变化情况

图6 为高压转子转速为11 000 r·min-1时,高压转子轴承A 和轴承B 承载区内钢球的自转角速度随径向力的变化情况。从图6 中可以看出,当Fr从2 000 N增至6 000 N 时,承载区内钢球的自转角速随之增大,但增幅较小。轴承承载区内的钢球越偏离径向载荷作用线,其自转角速度越小。轴承B 承载区内钢球的自转角速度比对应轴承A 钢球的自转角速度要快。在同一轴承内,随着径向力的增加,在承载区最外侧钢球比承载区内侧钢球的自转角速度增幅大。当轴承转速较快、径向力较小时,套圈与钢球间的拖动力较小,钢球的自转角速较小。结合图1 可知,轴承A 承受的径向力小于轴承B 承受的径向力。随着径向力的增加,钢球与内外套圈滚道之间的接触载荷增加,即套圈与钢球间的拖动力增大,则钢球的自转角速也随之增大。图6 中的2 号钢球和图7 中的3 号钢球位于轴承承载区的边缘,它们和套圈之间的接触载荷较小,导致其拖动力较小,因此其自转角速度小于承载区内侧的钢球。图6 中0 号、1 号钢球和图7 中0 号、1 号、2 号钢球的自转角速度的增幅不大,主要是因为随径向力的增加,虽然钢球与内外套圈滚道之间的接触负荷增加,但钢球与内外滚道间的相对滑动速度减小,即油膜拖动系数减小,导致油膜作用于钢球的拖动力变化不大,故而钢球自转角速度变化不大。

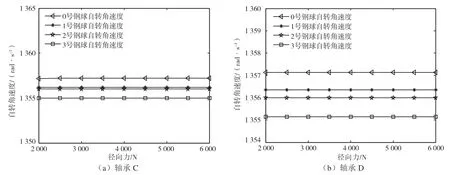

图7 低压转子轴承C、轴承D 钢球自转角速度随径向力的变化情况

图7 为低压转子转速为4 000 r·min-1时,低压转子轴承C 和轴承D 承载区内钢球的自转角速度随径向力变化图。随着径向力的增加,钢球的自转角速度变化较小。钢球越偏离径向力作用线,其自转角速度越小。与图6 相比,低压转子轴承C 和轴承D 承载区内钢球的自转角速度低于高压转子轴承A 和轴承B 承载区内钢球的自转角速度,这是因为轴承在低速工作时,钢球与内外滚道之间的相对滑动量较小。

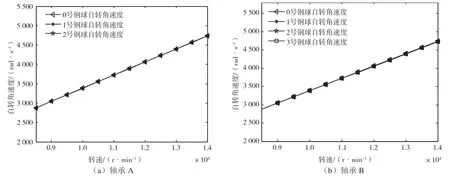

图8 为径向载荷为2 000 N 时,高、低压转子上各支承轴承承载区内钢球自转角速度随转子转速变化图。从图8 中可以看出,钢球的自转角速度随转子转速的增加而增大。当转子转速增加时,高、低压转子上各轴承的套圈和钢球之间相对滑动速度增加,导致套圈通过油膜作用于钢球的拖动力增加,进而使钢球的自转角速度增大。

图8 转子轴承钢球自转角速度随转速变化情况

4 结论

(1)深沟球轴承在转速不高时,径向力的改变对钢球自转角速度的影响不明显,这是因为钢球与内外滚道之间的相对滑动量较小。

(2)深沟球轴承在转速较高时,随着径向力的增加,钢球自转速度增大,这是因为随着径向力增加,作用在钢球上的拖动力增加。随着径向力的增加,承载区最外侧钢球的自转角速度比承载区内侧钢球的自转角速度增幅大。

(3)随着转速的增加,深沟球轴承的套圈和钢球之间相对滑动速度增加,导致套圈通过油膜作用于钢球的拖动力增加,进而使钢球的自转角速度增大。