煤矿井筒机械安装技术分析

李森 厉广伟 王超超

(枣庄矿业集团高庄煤业有限公司,济宁 277600)

近年来,国家对煤炭资源的开采需求进一步提升。《煤炭工业“十四五”高质量发展指导意见》明确提出,要深化煤炭供给侧结构性改革,推动煤炭科技创新发展,促进煤炭市场平稳运行。煤矿机械化是煤炭供给侧结构性改革的主要方向之一,井筒机械是煤矿机械化的重要组成部分,因此探究煤矿井筒机械安装技术具有非常突出的现实意义。

1 煤矿井筒安装方法

煤矿井筒安装方法主要分为一次安装和分次安装。一次安装是由井底出发,借助多层吊盘(带吊架)从下向上或逐层连续一次装配井筒罐梁、管路、罐道等部件。分次安装是从井口向下或从井底向上,先借助多层吊盘安装井内全部罐梁、钢梁,再由井底向上在吊架上安装罐道,最后由井底向上进行管路安装[1]。一次安装具有工时利用率高、作业速度快、工程质量高的优点,缺点是工作组织复杂、设备设施较多、成本高、吊盘结构复杂。分次安装的优点是操作简单、过程安全、适应复杂罐梁层格布置、所需设备设施少,但是需要多次改装安装设施,工序重复,施工时间长。

2 煤矿井筒机械安装技术流程

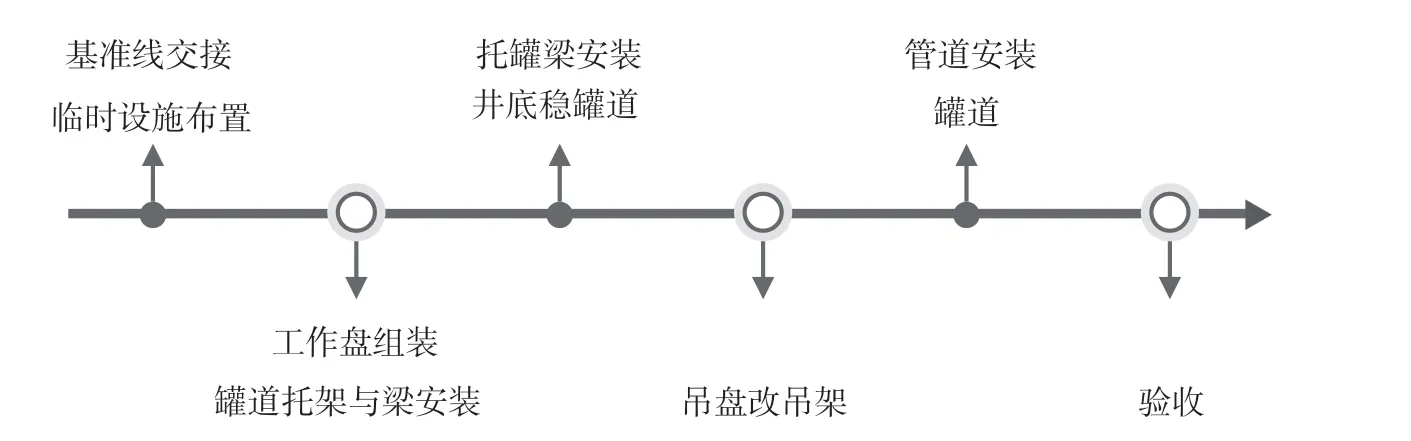

根据最新发布的《煤矿安全规程》、矿方提供的图纸以及国家现行标准《钢结构工程施工质量验收标准》(GB 50205—2020)与《电气装置安装工程、盘、柜及二次回路接线施工及验收规范》(GB 50171—2012),技术人员应规划煤矿井筒机械安装技术方案,确定适宜的安装方法[2]。以分次安装为例,井筒装备安装流程如图1 所示。

图1 井筒装备分次安装流程

由图1 可知,井筒装备分次安装适合现场空间限制条件多、延伸段装配上部生产压力大的情况。具体操作时,技术人员应先根据交接的基准线布置临时设施,再从井底向上借助组装的吊盘安装井筒全部罐道托架、钢梁、管道和梯子。最后从井底向上安装罐道与托罐梁,并将吊盘改为吊架,借助多层吊架安装管道、罐道,确定无误后进行验收。

3 煤矿井筒机械安装技术要点

3.1 安装线点测量

煤矿井筒安装基准点测量的依据是井筒平面布置图中的原始点数据。在井筒基准点位置已知的情况下,技术人员需要以3 mm 厚铁板为线根精准规定点,在铁板上沿上井口开孔,孔中心线与井筒基准中心点重合,误差小于1 mm。根据永久坐标点,将井筒口放置到已确定的中心线,在井口封口盘上设置临时稳线点,稳线点数量为6 个。同时,借助直径为1.5 mm的高碳钢线放大线,并设置卡线装置固定各稳线点,避免大放线期间线点晃动引发安装精度不良的问题[3]。

在放大线完成后,根据煤矿井筒机械安装工作高度复杂的特点,以上层梁为基准在下层罐道梁上安装层间距尺,避免大井深下层间距尺出现累积误差的问题。例如,在深井设置200 道梁时,以上层梁为基准将10 把100 m 钢尺安装到下层罐道梁的适宜位置,控制井筒安装罐道梁标高误差。借助模具定位法,根据大线位置找准模具,进行井筒锚杆的分层安装,确保锚杆眼的定位精度。

3.2 地面设施建设

煤矿井筒机械安装技术应用前,需要建设施工井架、天轮平台、提升机、井口运输平台、提升容器、吊盘、保护盘、固定盘以及能源(水源、风源、电源等)悬吊绳。施工井架选择矿井永久井架或临时井架,应保证井架各柱脚之间距离与井架顶部外形尺寸无冲突,而且井架可以承受全部井筒机械荷载。天轮平台是提升系统重要的组成部分,布置全部天轮、天轮梁,平台主梁中线与井筒提升中线垂直。提升机为井筒的主要提升设备,满足最长、最重工件提升要求。井口运输平台和提升容器应适应井筒上下的需要,两者与井壁之间安全间隙大于350 mm,与井梁的安全间隙大于350 mm。吊盘为型钢焊接结构(工字钢为主梁,经槽钢制作后弧形焊接,上铺花纹板),位于井筒内,经钢丝绳吊挂。保护盘与固定盘位于井口以上,为型钢焊接骨架,上方为圆木铺满井口断面,盘上开有井口门与电缆管路通过孔。能源悬吊绳负责自由悬垂水源、风源和电源,消除上下运行井壁晃动对能源输送的影响[4]。

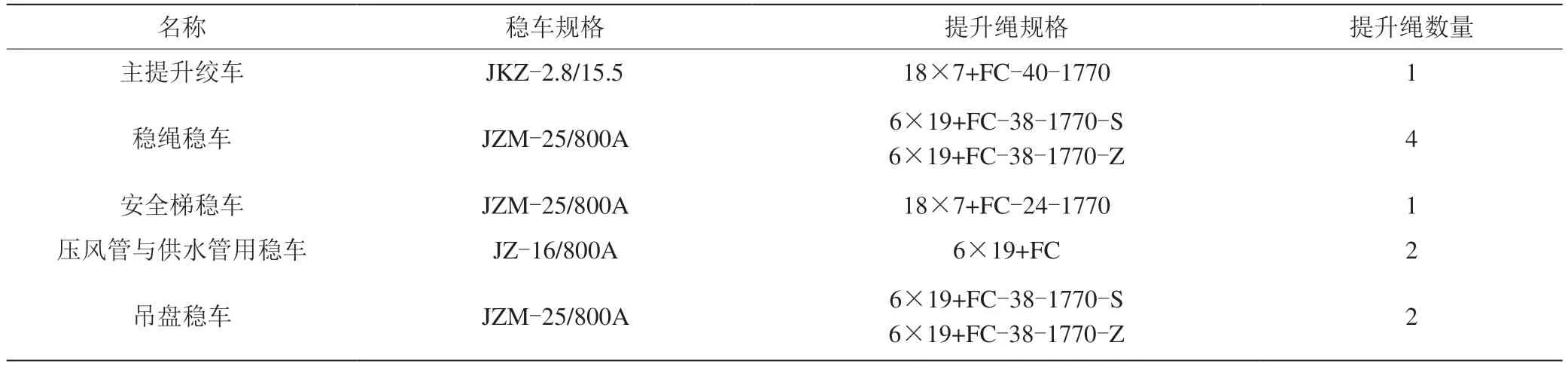

稳车、天轮平台、提升机是整个地面设施建设的核心,技术人员应以解决稳车运转同步性、天轮平台仅可单线作业、临时提升受力不均等问题为重点,在临时凿井井架上布置天轮平台,协调稳车与提升绳的规格,见表1。

表1 煤矿井筒机械安装稳车与提升绳规格

吊盘是井筒机械安装人员的作业平台,以往的吊盘为单层,占井工期长,无法实现上下分工协作。因此,在确定稳车规格达标后,技术人员可拆除已有吊盘和井口固定盘,重新制作4 层吊盘。其中,第1 层吊盘(直径6 700 mm)负责安装托架、罐道梁、梯子,缩短各种钢梁安装耗时;第2 层吊盘(直径6 900 mm)负责打锚杆孔、安装锚杆,提高锚杆孔的定位精度;第3 层吊盘(直径6 900 mm)负责放置电焊机和变压器;第4 层吊盘(直径6 900 mm)负责安装井筒下部托罐梁和尾绳。若需自下而上安装罐道、管路,则将吊盘更改为3 层吊架,确保上下循环安装,满足下一道工序和下一个公众组连续作业的要求。

3.3 锚杆安装

应优选包装尺寸与图纸要求相符、理化性能与规范相符且材质检验单合格的树脂锚杆,锚杆在规定时间内最终的拉力试验结果应不小于图纸设计要求。由于主提升与交通罐提升的罐道托梁标高不一,技术人员应根据设计标高重新找平模板支架,然后根据模板支架与锚杆孔模板的垂线找准模板架,使得模板架上模板支架上平为托架设计标高,此时锚杆模板指示锚杆孔为对应托架锚杆安装位置。确定各个锚杆孔位置与设计要求相符后,技术人员可以利用电焊定位模板支架与模板架,并借助M16 螺栓连接。锚杆定位后,根据煤矿井筒上部井壁钢筋稠密的特点,技术人员可以创新利用氧气助燃法,借助风锤打孔,遇钢筋时停止钻孔并撤除钻杆,有序打设锚杆眼。然后向其中一个孔内引入电焊机地线并将其与井壁钢筋相连,向另外一个孔内引入电焊机子线的电焊钳夹持电焊条,借助电流加热钢筋至红炽状态(表面温度1 535 ℃),撤出电焊条并经不锈钢管向孔内吹入高压氧气,促使钢筋燃烧后钢水流入井壁,确保井壁内的锚杆安装质量[5]。

3.4 梁及托架安装

托架需要借助锚杆固定在井壁,控制托架支承面水平度不大于规范要求的3‰,且井筒内单根梁两头托架水平面处于同一平面(两端高差小于5 mm)。同时,利用树脂胶泥封堵托架背板和井壁之间孔隙,最终层间距偏差不大于±7 mm。在安装梁时,技术人员应先安装井底排水设施,排除多余水分后连接临时供风管与吊盘,再依据梁水平度小于1‰的标准进行操作。具体操作时,技术人员应根据煤矿井筒布置图,在保护盘上搭设脚手架,并安装一层精准定位基准梁,井内设置6 根侧梁垂向穿越保护盘。从井底出发向上逐层安装吊盘钢梁,钢梁安装位置由测量垂线、层距尺和间距尺控制,梁两端与托板稳固连接。

3.5 管座梁与管子梁安装

安装管座梁时,首先应在每层管子梁上安装直管支承座。在确定井壁内直管支承座位置后,技术人员可以沿着测量垂线增设卡线板。相邻卡线板之间的距离为50 m,确保梁架垫板与梁窝之间接触面积大于90%。随后技术人员可以将强度超出立井井壁设计强度的混凝土添堵到梁窝,并埋设导水管,避免出现梁窝漏水问题。在井筒内管路托梁安装时,技术人员应控制梁中心线与设备安装图纸标定中心线之间的误差小于±3 mm,水平度偏差不大于3‰。

3.6 管路安装

在安装井筒内管路时,技术人员应以管路安装位置控制为重点,确保管路中心位置与设计位置偏差小于30 mm。技术人员应调整管路使其上下垂直,垂直偏差小于5‰或30 mm,且管路卡缆等卡固装置间距偏差不大于300 mm。例如,在安装直径219 mm、长9 000 mm 的压风管时,技术人员可以借助加套管焊接接长的方式,经3 t 绞车斜向吊放管道放在管道间,调正后施焊并安装管卡,然后通过管卡紧固管道与钢梁,控制管路垂直偏差小于5‰。如果需要并列布置管路,那么技术人员应控制管路并列间距偏差不大于15 mm。

3.7 罐道安装

在罐道安装过程中,技术人员应先借助深井中段绞车拆除测量平台、托梁、吊盘和人工保护盘,再将吊盘改为吊架,将吊架挂设到罐笼位置,借助吊架从井底向上安装罐道,包括罐笼4 根罐道、平衡锤2 根管道。安装完毕后,技术人员可以借助罐道间距尺全面检查管道间距,确保同一提升容器的2 个罐道接口位置非同层,水平间距偏差小于±7 mm,垂直度偏差不大于±7 mm,2 个管道中心线重合度偏差小于6 mm,组合罐道接口错位1 mm,接头间隙为3 mm±1 mm。

在确定罐道位置与设计要求相符后,技术人员应借助放松螺母固定罐道,并借助防松螺母牙根位置楔形斜面将管道固定在设计位置。具体操作时,技术人员可以从标准防松螺纹紧固着手,确保螺栓牙顶螺纹线全部进入防松螺母楔形斜面,并在楔形斜面施加法向作用力,促使其与螺栓轴成60°角。

4 结语

煤矿井筒机械安装包括一次安装、分次安装两种方法,不同方法的优缺点具有一定差异,技术人员应根据煤矿井筒实际情况选择适宜的安装方法。根据现场井下作业特点,技术人员应注重控制线点精度,合理规划管道安装、罐梁安装、罐道安装等过程,并注重安装作业细节质量的控制,确保煤矿井筒机械安装安全、顺利推进。