三枕捣固装置激扰下有砟轨道振动传递及衰减特性试验研究

张智海,肖 宏,甘天成,闫公甫,迟义浩,石 柱

(1.北京交通大学 土木建筑工程学院,北京 100044;2.北京交通大学 轨道工程北京市重点实验室,北京 100044;3.中国铁路北京局集团有限公司 大型养路机械运用检修段,北京 100071;4.中国铁路北京局集团有限公司提前介入管理办公室,北京 100038;5.北京市地铁运营有限公司 线路分公司,北京 100082)

有砟轨道作为铁路最基本的结构形式之一[1],具有高性价比、减振降噪、易于维修等突出优势,在世界各国广泛应用[2-3],特别是在长联大跨桥梁、地质断裂带、地震活动带、深厚软土、岩溶空洞等复杂特殊区段,铺设有砟轨道更是首选[4-6]。近年来,我国大力推进西部铁路建设,在复杂特殊区段几乎全部采用有砟轨道。这些新建铁路在开通运营前,均需采用大机捣固作业来调整线路几何形位[7-8],以保障线路顺利开通、平稳运营[9-10]。但现有的大机捣固作业工艺依赖于长期的工程实践经验,缺乏科学的理论指导[11-12],导致捣固作业过程中道砟颗粒破碎、捣固作业后线路几何形位难以保持等一系列问题,严重影响新建铁路的运营品质[6,13]。

事实上,大机捣固是通过振动激扰方式来改变道砟颗粒的咬合状态[14],从而提高线路的各方面性能。但既有研究大多停留在作业参数的选取方面[6,15],并未探究捣固作业激扰下轨枕和道床间的振动传递规律及道床自身的吸振能力,对捣固作业机理缺乏认识。因此,开展捣固作业过程中有砟轨道的振动水平和传递机制研究,探明捣固稳定装置激扰下有砟轨道振动的传递路径及衰减规律具有重要的工程意义和经济价值。

大机捣固作业对散体道床力学性能的影响研究,已成为国内外学者关注的焦点。为获取合理的捣固作业参数,许多学者通过利用室内试验、现场试验和数值模拟手段开展了相关研究工作。Liu等[9]和王卫东等[15]开展了双枕捣固作业前后道床阻力现场试验,探究了不同捣固次数对道床纵横向阻力的影响,结果表明,随着捣固次数的增加,道床的纵横向阻力均逐渐减小。文献[16-17]采用DEM-MBD耦合算法和虚拟单元模块建立了异步捣固作业模型,从宏细观角度分析了夹持力对有砟道床捣固作业质量的影响,研究结果表明,当起道量为30 mm,夹持力为7.8 kN时,捣固作业效果最佳。高亮等[18]基于压电效应研发了捣镐冲击力测量传感器,通过现场试验研究了捣固频率对捣镐冲击力及道床力学状态的影响,结果表明,在一定范围内增大捣固频率可减小捣镐的冲击力。捣固作业可以改善道床力学状态,但也伴随着一些负面的影响[19]。Kumara 等[20]利用室内缩尺试验平台进行了小型捣固机作业前后道床沉降测试,结果表明,捣固作业后道床的沉降量明显增加。Mcdowell等[21]也得到了相似结论。Aingaran等[22]借助大型三轴仪,还原了现场捣固作业过程,指出捣固作业会改变道床主应力方向,降低道床的承载能力。

由以上研究可知,目前国内外学者主要探究了捣固稳定作业参数与道床力学状态间的内在联系,给出了捣固作业的合理参数,但并未涉及捣固作业过程中有砟轨道的振动水平分析,不能从本质上揭示捣固装置激扰下道床状态的演变过程,无法准确理解捣固稳定作业的工作机制及作业过程中道床内部的振动传递规律和能量耗散特性。此外,已有捣固作业研究大多针对缩尺模型、单枕和双枕捣固作业,对三枕捣固作业过程中道床的振动特性研究几乎没有涉及。

为弥补已有研究的不足,本文在新建铁路线上开展DWL-48捣稳车作业过程中有砟轨道的振动特性现场试验,利用小波变换分析和快速傅里叶变换方法,从时域和频域角度细致分析三枕捣固作业过程中有砟轨道的振动传递路径、振动水平及衰减规律,探究三枕捣固作业次数对有砟轨道振动特性及道床内部能量耗散特性的影响,揭示不同作业条件下有砟轨道的振动传递机制。该研究可为复杂作业条件下各种模式的三枕捣固作业现场试验方案的制定提供一定参考,也为捣固作业数值仿真模型的验证提供数据支撑。研究结果对于优化现场三枕捣固作业次数,提高捣固作业质量具有重要作用。

1 现场试验

1.1 试验段概况

现场试验段长度为28 m,位于某车站附近。线路设计标准为新建I级铁路,现场道床铺设厚度为350 mm,砟肩宽度为500 mm,道床顶面宽度3 500 mm,道砟级配为新建铁路一级碎石道砟粒径级配。轨枕为新Ⅱ型混凝土枕,长度2 500 mm,中间截面高度175 mm,枕间距600 mm。试验段利用DWL-48捣固稳定组合作业车开展线路几何形位调整和道床性能改善等工作,作业速度为1 km/h。

1.2 测点布置

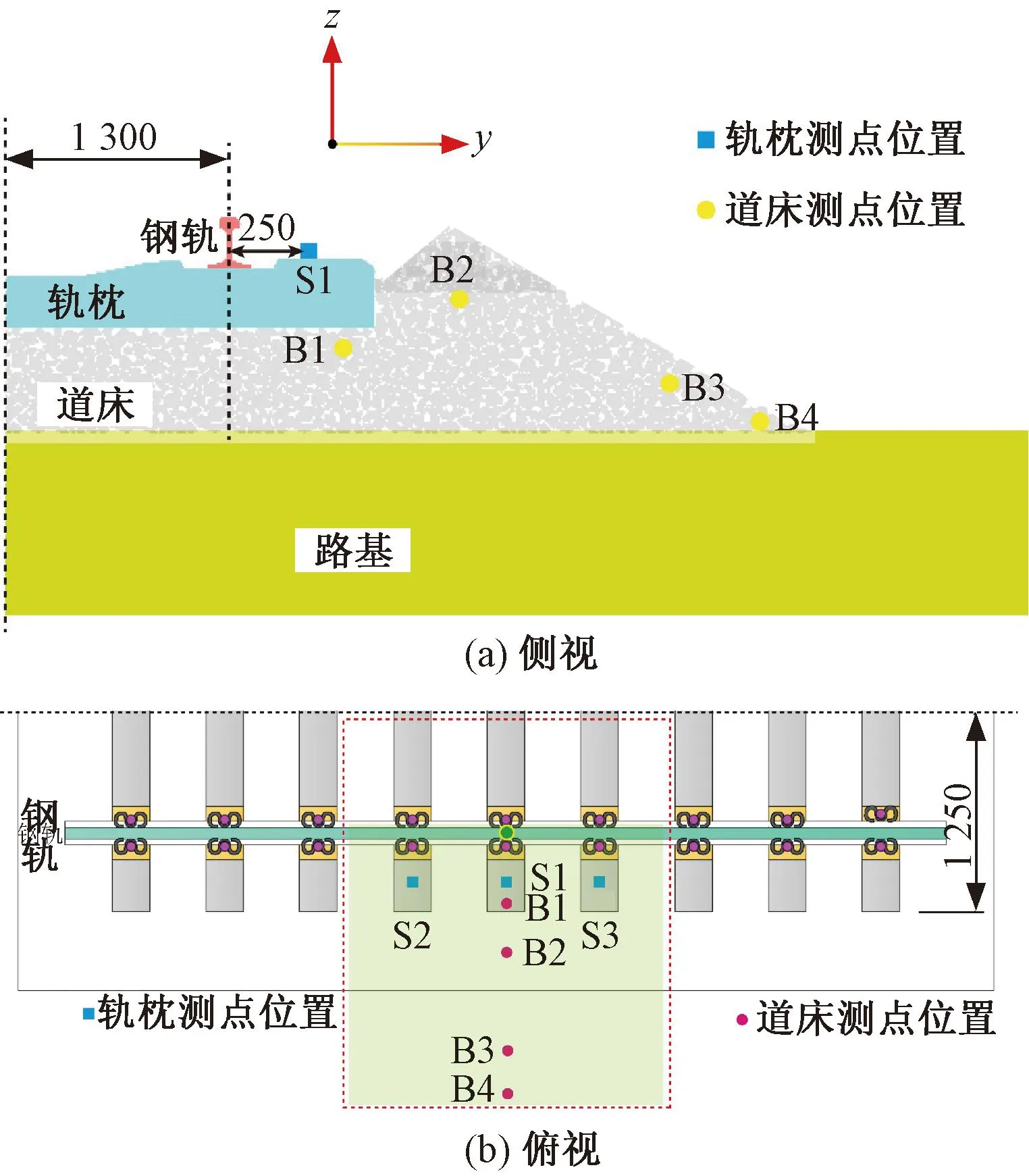

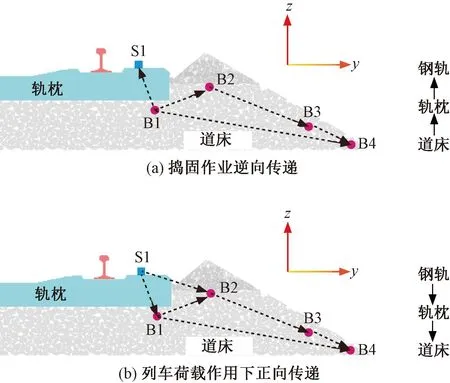

考虑到捣固作业异步夹持的特点,现场试验主要针对轨枕和道床的垂向和横向加速度进行了测试,具体布置见图1。由图1可知,现场沿着轨道横向设置了5个测试位置,每个位置有2个测点,分别用于获取该位置的垂向和横向加速度数据。测试传感器被放置在轨枕端部、轨枕底部、砟肩区域、道床中部边坡区域及坡脚区域,位置编号分别为S1、B1、B2、B3、B4。在捣固作业夹持阶段,相向的两对捣镐会充分挤压轨枕底部的道砟颗粒,极易损坏传感器,因此现场测试时将B1测试位置沿线路横向进行平移,使其传感器中心沿线路纵向与捣固装置外镐的最外侧镐掌中心线平齐,距离右侧钢轨中心线460 mm,以减小捣镐的夹持作用力。

图1 加速度传感器布置(单位:mm)

为防止捣镐在提升过程触碰测试区域中间轨枕端部,导致数据失真,测试过程中还设置了2个备用测试位置S2和S3。该测试位置可以及时进行测试数据校准,以保证试验数据的可靠性。

为方便进行数据处理和分析,将各位置的测点进行统一编号,垂向振动用字母V表示,横向振动用字母L表示。S1位置的2个测点分别表示为VS1和LS1;B1位置的2个测点分别表示为VB1和LB1;B2位置的2个测点分别表示为VB2和LB2;B3位置的2个测点分别表示为VB3和LB3;B4位置的2个测点分别表示为VB4和LB4。

1.3 传感器安装及采集仪器设置

考虑到捣固作业冲击振动下普通单向加速度传感器在散体道床中容易发生倾斜,且无法同时测量垂、横两个方向的振动加速度,在实验室内自主设计了双轴加速度传感器固定装置。该装置是通过黏接方式将长度20 mm的轻质中空正方体铝块固定在壁厚2 mm、长度60 mm的正方体不锈钢盒子角落处,从而解决了道床垂、横向加速度无法固定和同时测量的问题。根据埋入道床的位置精心选择2个单向加速度传感器,然后将其沿垂向和横向进行黏接,待其黏接牢固后将振动信号传输线依次连接固定。由于试验段测试时间较长,需进行传感器固定装置外表面防水处理,采用黑色防水胶带封装了不绣钢盒子,最终研制成功了道床双轴加速度计。道床双轴加速度计使用的单向传感器类型为LC0105、LC0108,量程分别为20g、10g,灵敏度分别为250、500 mv/g。

埋设道床双轴加速度计之前,需将指定埋设位置处的原有道砟部分取出,再将传感器摆放到指定位置,最后将取出的道砟回填至原有位置并压实至接近原有密实状态。为方便数据进行对比分析,将埋置在道床内部的4个双轴加速度计按照测试位置依次编号为B1、B2、B3和B4。需要说明的是,B1道床双轴加速度传感器垂、横向均采用20g的单向加速度计,其余位置的双轴加速度计均采用10g的单向加速度计。

为测量三枕捣固作业过程中轨枕的垂、横向振动特性,在距离右侧钢轨中心线250 mm的位置粘贴了角钢,用于固定垂、横向加速度传感器。角钢式双轴加速度传感器均使用LC0103 T型单向加速度传感器,量程为100g,灵敏度为50 mv/g。此外,捣固作业前的起道作业会使振动信号传输线位置发生改变,存在传输线被捣镐碰断的风险。为解决该问题,现场在轨枕端部粘贴了角钢来固定振动信号传输线的同时,在道床边坡区域对传输线进行了二次固定,以确保测试数据准确传输记录。值得注意的是,两处固定位置间应富余60 mm的自由线,以防止起道作业扯断振动信号传输线。

数据采集设备采用INV3018CT型高精度数据采集仪。现场测试过程中,将采集设备的采样频率设置为5 000 Hz,以保证准确记录捣固作业过程中3根轨枕长度范围内的振动信号。

1.4 测试内容及方法

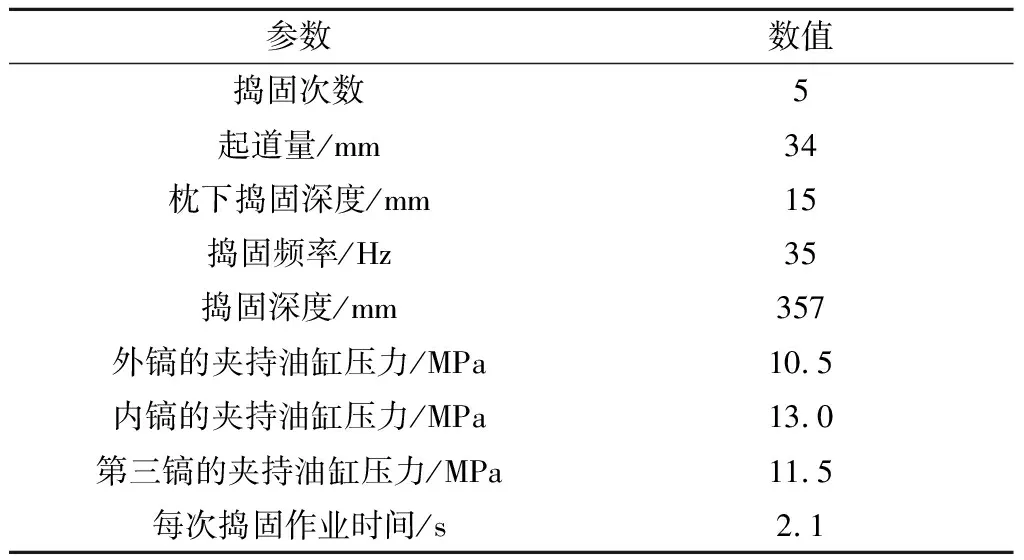

现场新建铁路共进行5次独立的捣固作业,每次捣固作业都需要获取轨枕和道床的垂、横向振动数据。为准确获取捣固作业过程中轨枕和道床的振动特性,每次捣固作业后都预留1 h检查传感器和调试数据采集仪。三枕捣固作业关键作业参数见表1。为减小其他因素干扰,保证测试数据精确可靠,现场测试时应该严格保证每次捣固作业起道量为定值34 mm,捣固时间为2.1 s,且捣镐夹持力和捣固深度在5次作业过程中均保持不变。

表1 三枕捣固作业关键作业参数

2 捣固作业过程中有砟轨道的振动水平

捣镐的冲击振动必然会导致轨枕和道床产生剧烈的振动,迫使道砟颗粒发生空间平移和旋转,改变道床的力学性能。为探明捣固作业过程中轨枕和道床振动水平的影响机制,利用小波分析和数理统计算法,分析第一次捣固作业过程中有砟轨道的振动传递路径及衰减特性。

2.1 振动传递时域特征

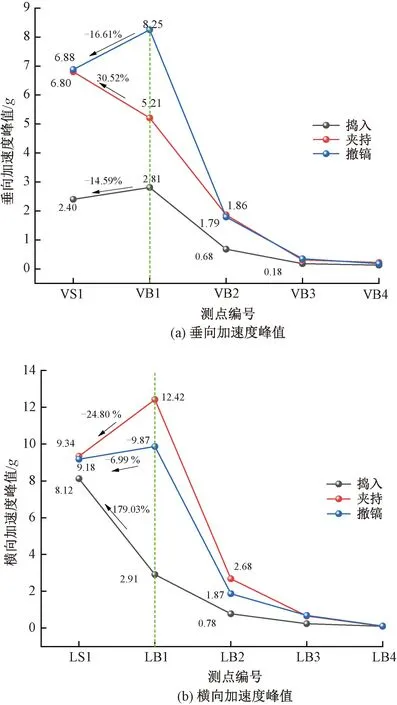

完整的捣固作业包括起道、捣入、夹持、撤镐阶段,每个阶段都伴随着捣镐的振动冲击作用,且随着时间的增加使捣镐的主作用力方向不断变化,导致轨枕和道床的振动更加复杂。为研究捣固作业过程中轨枕和道床的振动传递特性,分别统计捣入、夹持、撤镐阶段不同测点位置的垂、横向加速度峰值,见图2。

图2 捣固作业过程中不同测点位置的振动响应

由图2(a)可知,撤镐阶段道床内部VB2、VB3、VB4测点相对于VB1测点的垂向加速度峰值衰减率分别为78.30%、95.76%、97.82%,均高于捣入和夹持阶段。捣固作业各个阶段在VB2测点的垂向加速度峰值衰减率均大于60%,在VB4测点的垂向加速度峰值衰减率均大于95%。这表明捣固作业主要影响道床上部区域。

由图2(b)可知,夹持阶段VB1测点的横向加速度峰值最大,这与图2(a)的规律刚好相反。究其原因是由于捣固属于非封闭式作业,虽然捣镐的主作用力是沿线路纵向,但在较大的捣镐夹持力作用下枕下区域道砟会沿着线路横向有向外运动的趋势,导致道床横向振动水平加强。进一步观察发现,捣固作业各个阶段在VB2测点的横向加速度峰值衰减率均大于70%,在VB4测点的横向加速度峰值衰减率均大于96%,这与图2(a)的衰减规律基本一致。捣固作业过程中道床的横向振动衰减能力强于垂向,这与捣镐与道砟之间的相互作用密切相关。此外,在夹持和撤镐阶段,轨枕加速度相对于VB1测点横向加速度峰值均呈减小趋势,衰减率分别为24.80%、9.87%,表明该阶段道床振动传递路径是一种逆向传递方式,主要从捣固区域道床传递至轨枕如图3所示。这种逆向传递方式和列车荷载作用下的正向传递有着很大差异,会导致道床和轨枕间的接触状态比初始状态更差。除此之外,图2(a)的捣入和撤镐阶段也呈现这种逆序传递方式,表明振动逆向传递方式在捣固作业过程中普遍存在。这很可能是导致捣固作业后道床的横向阻力和刚度下降的主要原因。

图3 横断面振动传递路径

均方根值可以直接反映材料和物体的振动总能量,是一个统计指标,被广泛应用于结构随机振动水平评价[23-24]。由于振动加速度峰值离散性较大,无法反映轨枕和道床振动的能量高低。为准确探究捣固作业过程中轨枕和道床的振动强度,选用振动加速度的均方根值aRMS进行分析,即

( 1 )

式中:a(t)为以时间为自变量的加速度函数,g;T1为测量时间长度,s。

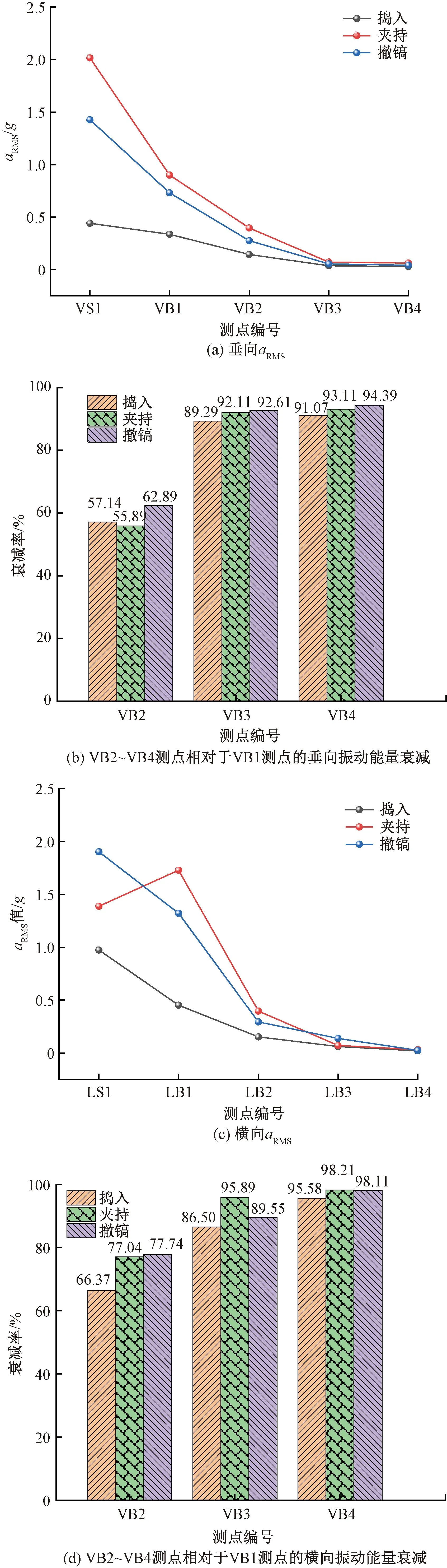

捣固作业过程中有砟轨道不同方向的aRMS及振动能量衰减率,见图4。

图4 捣固作业过程中有砟轨道不同测点位置的aRMS及振动能量衰减率

由图4(a)可知,夹持阶段各个测点的垂向aRMS最大,撤镐阶段次之,捣入阶段最小,表明捣固作业过程中夹持阶段捣镐输入给道床和轨枕的能量最多。究其原因,是由于随着夹持角度的增加,捣镐夹持力的垂直方向分量逐渐增大,导致传输给轨枕和道床的能量逐渐增多。

由图4(b)可知,相较于VB1测点,道床内部的其余测点振动能量衰减率随着横向距离的增大,呈增长趋势。VB2测点的振动能量衰减率均大于55%,VB3测点均大于89%,表明捣固作业垂向振动能量主要集中在以作业区域为中心的道床上部区域(0~175 mm)。

由图4(c)可知,轨枕横向aRMS在撤镐阶段达到最大值,在夹持阶段相比于LB1测点呈衰减趋势。这是捣固作业过程中振动的逆向传递路径及捣镐与道砟间的接触状态共同作用的结果。

由图4(d)可知,相较于VB1测点,VB2测点的振动能量衰减率均大于66%,这表明捣镐直接作用区域附近道床的横向吸振能力明显大于垂向。

综上所述,捣固作业过程中道床内部测点的振动随着距离的增加,均呈减小趋势。捣镐的振动能量主要传递给捣镐直接作用区域,而传递到道床坡脚位置的振动能量小于10%,振动加速度峰值衰减率大于95%,说明捣固作业对道床底部区域影响较小,不会对路基服役性能产生负面影响。因此,在进行捣固作业数值模拟过程中,如果模型计算量较大,可不考虑下部路基对捣固作业的影响。这同时也验证了文献[12-13]所建模型的合理性。

2.2 振动传递的频域特征

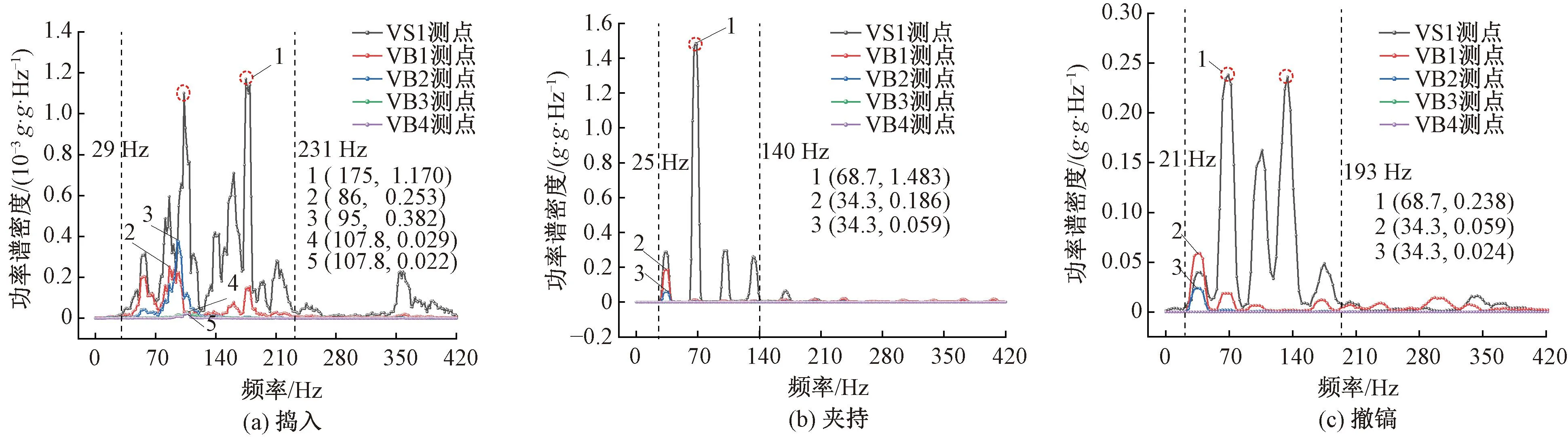

捣固作业伴随着道砟颗粒的迁移和能量转换,也存在着捣镐定频(35 Hz)激扰下道床不同频段的振动响应。为研究捣固作业过程中有砟轨道的频响特征,采用快速傅里叶变换计算捣固作业过程中不同测点位置垂向、横向加速度功率谱密度,并将时域振动信号转换为频域信号,见图5和图6。根据文献[4],随机数字信号可通过式( 2 )得到频域特征。

图5 捣固作业过程中不同测点垂向加速度功率谱密度分布特征

图6 捣固作业过程中不同测点横向加速度功率谱密度分布特征

( 2 )

式中:PSD(f)为频率f处的功率谱密度;FXT(f)为信号XT在频率f处的快速傅里叶变换(FFT)输出;T为输入信号的时间。

由图5(a)可知,捣入阶段不同测点位置垂向加速度的PSD在29~231 Hz范围内有较多的峰值,波形起伏较大。该阶段轨枕主要响应频率为175 Hz,道床内部VB1、VB2测点的主要响应频率分别为86、95 Hz,其余两测点的主要响应频率均为107.8 Hz。由图5(b)可知,夹持阶段不同测点的垂向加速度的PSD在25~140 Hz范围内有较多的峰值,周期性变化明显,响应频率相对于捣入阶段更加集中。该阶段轨枕主要响应频率为68.7 Hz,约为捣镐固定振频(35 Hz)的2倍。究其原因是由于夹持阶段相向的两对捣镐会产生振幅相同、频率相同的振动波,且随着夹持角度的增加,振动波沿垂直方向的能量逐渐增多,导致部分频段振动加强。

由图5(c)可知,撤镐阶段不同测点位置垂向加速度的PSD在21~193 Hz范围内有较多的峰值,且轨枕测点的PSD明显高于道床测点。但值得注意的是,轨枕和道床主要响应频率与夹持阶段基本保持一致。究其原因,是由于在夹持和撤镐阶段捣镐的振频均为35 Hz,定频激扰下两个阶段轨道部件响应频率的相似性较高。

由图6(a)可知,捣入阶段不同测点位置横向加速度的PSD在23~230 Hz范围内有较多的峰值,其中轨枕横向振动主要响应频率为106 Hz,道床内部VB1、VB2测点的主要响应频率分别为34.3、56.2 Hz,其余两测点的主要响应频率分别为57.8、107.8 Hz。这表明捣入阶段轨枕和道床的振动响应在垂向和横向存在显著差异,横向振动的频率响应更加丰富。由图6(b)可知,夹持阶段不同测点位置垂向加速度的PSD在26~210 Hz范围内有较多的峰值,周期性特征非常明显,且道床LB1测点的振动能量明显高于其他测点。这说明夹持阶段捣镐横向振动能量主要传递给了道床LB1测点。仔细观察发现,该阶段轨枕和道床LB1测点主要响应频率为103.1 Hz,约为捣镐固定振频(35 Hz)的3倍。这表明轨枕和道床LB1测点在横向具有很好的振动同步性,有利于改善轨枕和道床间的接触状态。

由图6(c)可知,撤镐阶段不同测点位置垂向加速度的PSD在28~178 Hz范围内有较多的峰值,周期性变化明显,且轨枕和道床的主要响应频段与夹持阶段相同,呈现出道床LB1测点的振动能量高于其他测点的现象。这与图5(c)的结果存在较大差异,究其原因是由于捣镐振动方向始终沿着线路纵向,在撤镐阶段由于道砟颗粒垂向运动受到轨枕约束,因此道砟沿着横向运动趋势更加明显,使捣固作业过程中局部应力集中快速消散,从而导致道床LB1测点的振动能量较大。

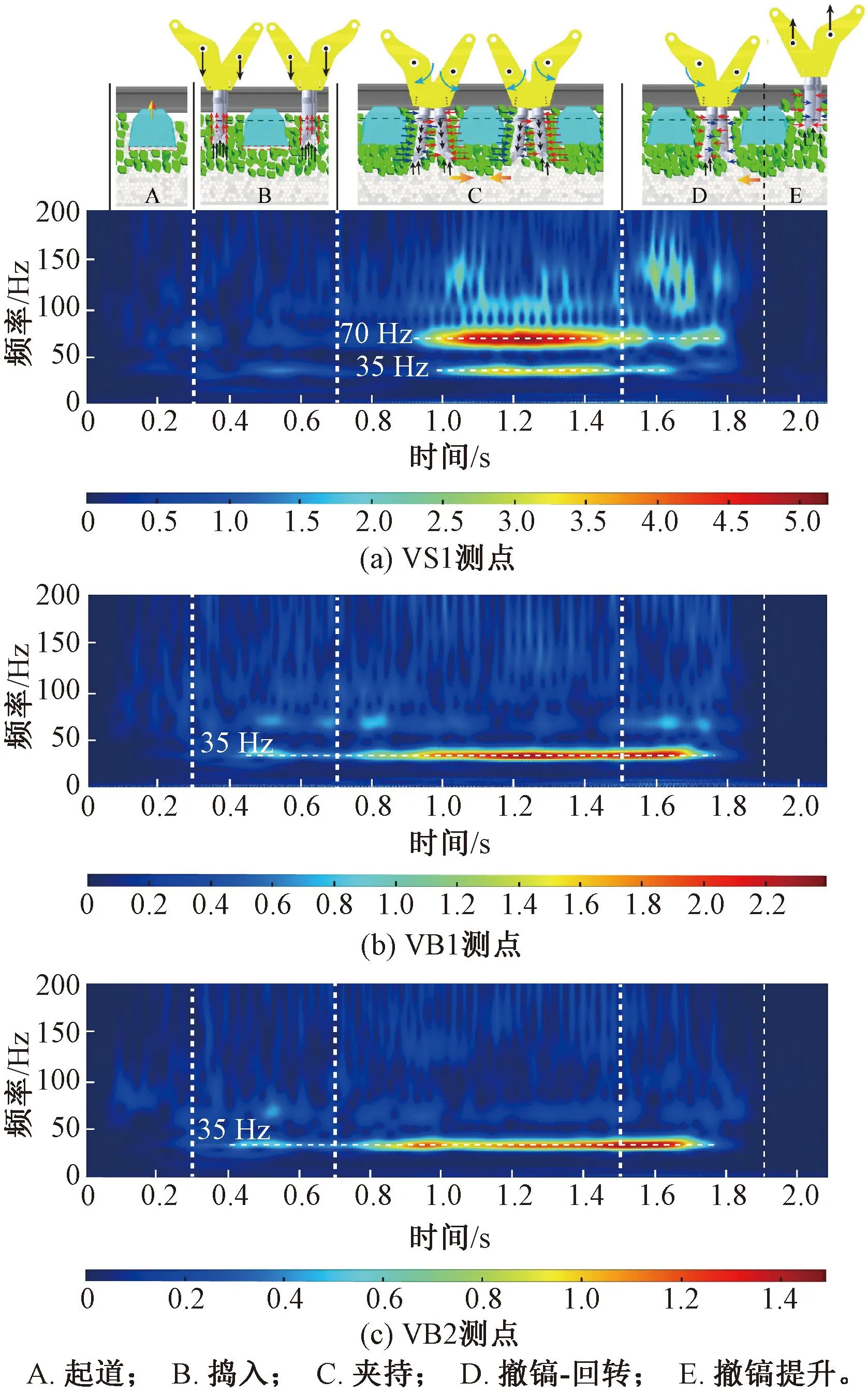

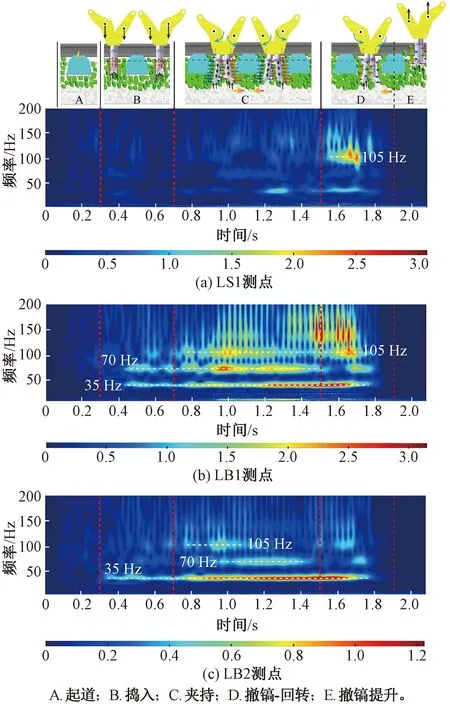

为更加准确获取捣固作业过程中轨枕和道床的频响特征随时间的演变规律,采用小波分析实现了垂、横向加速度时频信号的变换,见图7和图8。

图7 捣固作业过程中测试区域内垂向振动的时频分布特征

图8 捣固作业过程中测试区域内横向振动的时频分布特征

由图7可知,捣固作业过程中夹持和撤镐阶段道床内部各个测点的垂向振动能量最大,而轨枕的最大能量区段位于夹持阶段,这两者存在显著差异。进一步分析发现,轨枕的主要响应频段在70 Hz附近,道床的主要响应频段在35 Hz附近。这表明非稳态捣固作业会使有砟轨道部件呈现不同的频率响应特征,轨枕的响应频段范围约为道床的2倍。这是捣固作业过程中相向运动的捣镐冲击波在空间叠加产生的现象。

由图8可知,与捣固作业垂向振动特征不同,轨枕的横向振动最大能量区段位于撤镐阶段,而道床内部测点位于夹持和撤镐阶段,这表明捣固作业过程中轨枕对不同方向振动的敏感程度存在差异。进一步分析发现,轨枕的主要响应频段在105 Hz附近,道床的主要响应频段在35、70、105 Hz附近。这表明捣固作业过程中捣镐的横向振动分量会激发道床内部更加丰富的振动响应。

3 捣固作业次数对有砟轨道振动传递和衰减特性的影响

为改善线路几何形位,现场通常进行多次连续捣固作业,迫使道床的密实程度发生显著变化,影响轨枕和道床的振动传递机制。以下分别从不同捣固次数影响下轨枕和道床的垂向和横向振动特征演变规律方面进行了分析。

3.1 垂向振动演变

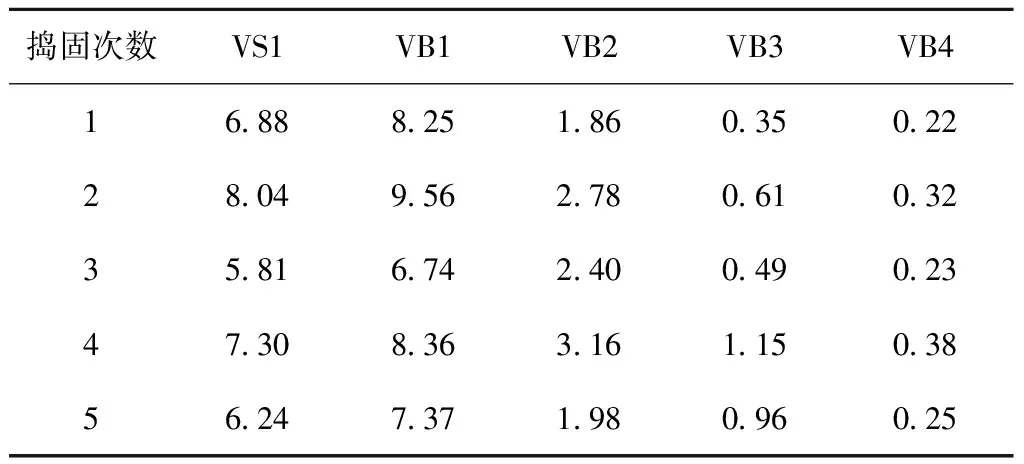

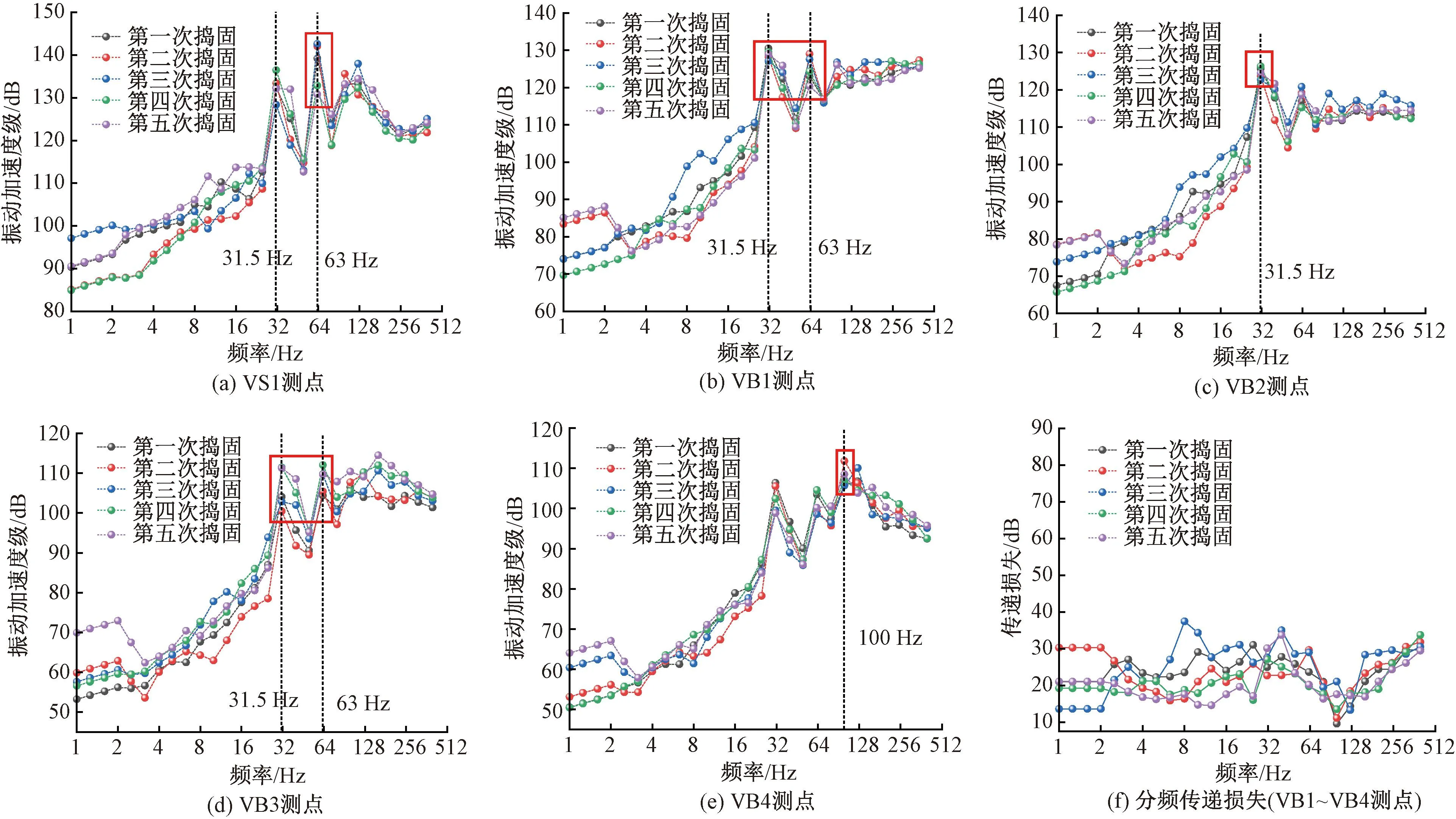

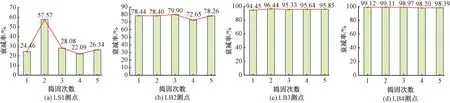

不同捣固次数影响下有砟轨道不同测点位置垂向加速度峰值见表2。捣固次数影响下不同位置垂向加速度峰值相对于道床内部VB1测点的衰减率见图9。

表2 捣固次数影响下不同测点位置垂向加速度峰值 g

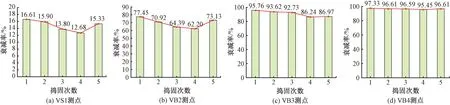

图9 捣固次数影响下不同测点位置垂向加速度峰值相对于VB1测点的衰减率

由表2可知,随着捣固作业次数的增加,VS1和VB1测点的垂向加速度峰值呈先减小后增大的趋势,且在第三次捣固作业过程中达到垂向振动强度最小值,表明第三次捣固作业过程中枕下捣固区域内道砟颗粒破碎的概率最小。由图9可知,捣固作业次数对道床内部VB3和VB4测点的垂向振动衰减率影响较小,而对轨枕VS1和VB2测点的垂向振动衰减率影响更加显著。为进一步从频域角度分析捣固作业次数对有砟轨道垂向分频振动特性的影响,利用式( 3 )计算不同捣固条件下各个测点的垂向振动加速度级VAL,并采用式( 4 )和式( 5 )得到了垂向振动从VB1测点传递至VB2测点的损失值TL,见图10。

图10 捣固次数影响下不同测点位置垂向振动加速度级和传递损失的变化规律

( 3 )

( 4 )

TL=VALi-VALj

( 5 )

式中:a为振动加速度有效值,m/s2;a0为基准加速度,取值为10-6m/s2;ai(f)、aj(f)为第i、j个测点中心频率为f时的振动响应。

由图10(a)~图10(e)可知,不同捣固次数激扰下各个测点的垂向分频振动加速度级曲线走势基本一致,但最大能量对应的中心频率有较大差异。轨枕VS1测点和道床VB1、VB3测点的最大能量中心频率分别为31.5、63 Hz,VB2测点为31.5 Hz,而VB4测点为100 Hz。由图10(f)可知,第三次捣固作业过程中道床的垂向振动传递损失曲线起伏较大。尤其对8 Hz的垂直振动分量有很好的吸收作用。当中心频率为100~125 Hz时,捣固作业次数影响下道床的垂向振动传递损失曲线出现低谷。这表明道床在该频段的吸振能力较弱。第三次捣固作业的垂向振动传递损失出现最大值23.60 dB,表明第三次捣固作业过程中道床的垂向吸振能力最强,道床状态最好。

3.2 横向振动演变

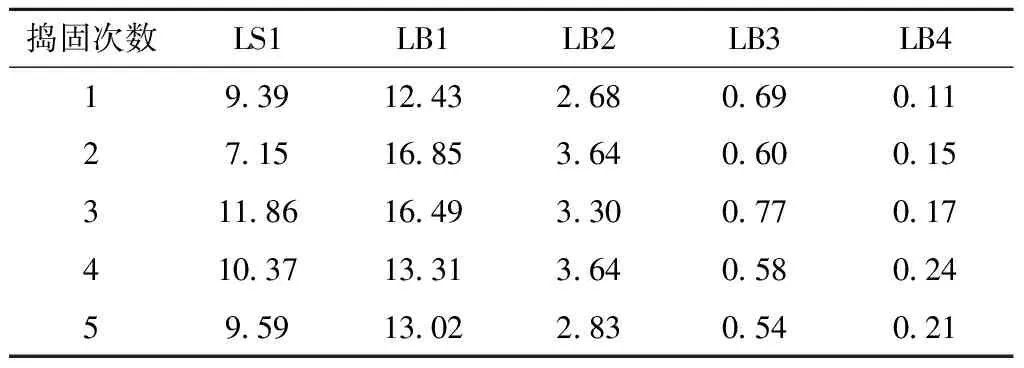

捣固作业次数影响下不同测点位置的横向加速度峰值见表3。捣固次数影响下不同位置横向加速度幅值相对于LB1测点的振动衰减率见图11。由表3可知,随着捣固作业次数的增加,道床内部测点横向加速度峰值均呈先减小后增大的趋势,而轨枕横向加速度峰值与捣固作业次数几乎无关。对比表2和表3可以发现,道床B1位置横向加速度峰值明显大于垂向加速度峰值。这表明捣固作业传递给横向的能量最多,道砟颗粒横向挤压破坏的概率大于垂向。

表3 捣固次数影响下不同测点位置横向加速度峰值 g

图11 捣固次数影响下不同位置横向加速度幅值相对于LB1测点的振动衰减率

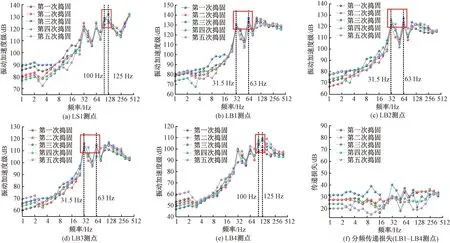

由图11可知,捣固作业次数对轨枕LS1测点横向振动衰减率的影响较大,衰减曲线起伏明显。需要注意的是捣固作业次数不会大幅改变道床内部测点的横向振动衰减率。究其原因,是由于捣固作业过程中,捣镐传递给道砟的作用力主要沿着线路纵向,而传递给线路横向的力较小。为进一步探究捣固作业次数对有砟轨道横向振动传递及分频吸振能力的影响,利用式( 3 )~式( 5 )计算横向振动加速度级及传递损失,见图12。

图12 捣固次数影响下不同位置横向振动加速度级和传递损失的变化规律

由图12(a)~图12(e)可知,轨枕LS1测点和道床LB4测点的最大能量中心频率分别为100、125 Hz,而其余测点的最大能量中心频率为31.5、63 Hz。由图12(f)可知,当中心频率小于63 Hz时,第三次捣固作业过程中道床的垂向振动传递损失在各个频段均为最大值。尤其对10、31.5 Hz的横向振动分量有很好的吸收作用。仔细观察发现,第一次捣固和第二次捣固作业过程中道床的横向振动传递损失均大于第三次捣固,但最大差值小于2.7 dB,表明第三次捣固作业对于改善道床横向吸振能力,具有重要作用。

综上所述,捣固作业次数对于改善道床的吸振能力有很大帮助,尤其第三次捣固作业对道床的吸振能力提升幅度最大,同时该过程中道砟颗粒破碎概率最小。因此,建议现场在不改变起道量、捣固作业时间及其他捣固作业参数的条件下进行多次捣固作业时,连续捣固次数不宜超过三次。

4 结论

本文通过稳定作业现场大型原位试验,探究了捣固作业过程中轨枕和道床的时频响应特征,对比分析了不同捣固作业次数影响下有砟轨道的振动强度及吸振能力,主要得出以下结论:

1)捣固作业过程中道床的横向振动衰减能力强于垂向,捣镐直接作用区域附近道床的横向吸振能力也明显大于垂向。振动逆向传递在捣固作业过程中普遍存在,是影响道床和轨枕间的接触状态的主要因素。捣固作业对道床底部区域影响较小,不会对路基服役性能产生负面影响。因此,在进行捣固作业数值模拟过程中,如果模型计算量较大,可不考虑下部路基对捣固作业的影响。

2)夹持阶段不同测点位置垂向加速度的PSD在25~140 Hz范围内有较多的峰值,周期性变化明显,响应频率相对于捣入阶段更加集中。该阶段轨枕主要响应频率为68.7 Hz,约为捣镐固定振频(35 Hz)的2倍。这是该阶段同幅同频的两对相向捣镐在作业过程中振动叠加而导致的结果。

3)轨枕的横向振动最大能量区段位于撤镐阶段,主要响应频段在105 Hz附近,而道床内部测点位于夹持和撤镐阶段,主要响应频段在35、70、105 Hz附近。这说明捣固作业过程中轨枕对不同方向振动的敏感程度存在显著差异,捣镐的横向振动分量会激发道床内部更加丰富的振动响应。

4)在不改变单次捣固时间及其他作业参数的条件下,捣固作业次数对道床吸振能力有较大影响。特别是第三次捣固作业过程中道床的吸振能力提升幅度最大,道床振动水平较低,道砟颗粒破碎概率最小。因此,建议新建铁路现场在不改变捣固作业时间和其他捣固作业参数的条件下进行多次捣固作业时,连续捣固次数不宜超过三次。