基于渗透性能的道床脏污评估标准研究

郄录朝,徐 旸,李 明,王 红,王众保

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.中国国家铁路集团有限公司 工电部,北京 100844)

道床的清筛周期与道床状态参数有密切的关系,道床状态一般以轨道的刚度、道床的密实度以及道床的脏污程度等评价。引起道床脏污的原因来自两方面:外部原因,主要是运输煤、砂、石等散装货物的遗撒以及沿线的风沙尘土等;内部原因,主要是道砟的磨损粉化等。有砟轨道道床具备的弹性可以使轨道结构的刚度匹配更为合理,当道床的孔隙被细颗粒污染完全填满时,就会影响道床弹性,不利于轮轨相互作用[1-2],导致列车的运行品质下降、轨道不平顺加剧等系列问题,道床也不能发挥排水功能,轨道几何形位保持能力变差,此时就必须进行清筛,恢复道床功能[3]。

道床脏污程度一般通过道床脏污率进行评价。各国道砟标准对最小粒径均有明确的规定,小于最小粒径的颗粒就是道床的脏污成分,这种成分的质量与道床总重的百分比,称为道床质量脏污率,这种成分所占的体积与道床总体积之比,称为道床体积脏污率。道床体积脏污率更能准确反映道床脏污程度,但难以通过试验的手段直接测量,理论上可以通过道床密度对道床的体积脏污率进行反算。

工程实际中,一般通过直接测试道床质量脏污率评价道床脏污程度,而道床质量脏污率与体积脏污率、密实度及道砟容重具有复杂的相关性,且目前该领域的研究也较为欠缺。文献[1]的研究也表明,当道床脏污发展至一定程度,而道床孔隙未被全部填满时,就会引起道床渗透性能急剧减弱,进而导致道床力学性能下降、轨道几何形位难以保持等一系列问题。如不及时进行处理,就会严重影响列车的运行品质,并为工务部门的养护维修带来极大困难。

本文在分析有砟轨道道床理论最大质量脏污率范围的基础上,进行道床脏污率对道床渗透性能的影响研究,进而提出基于渗透性能的道床脏污评估标准。

1 有砟轨道道床理论最大质量脏污率范围

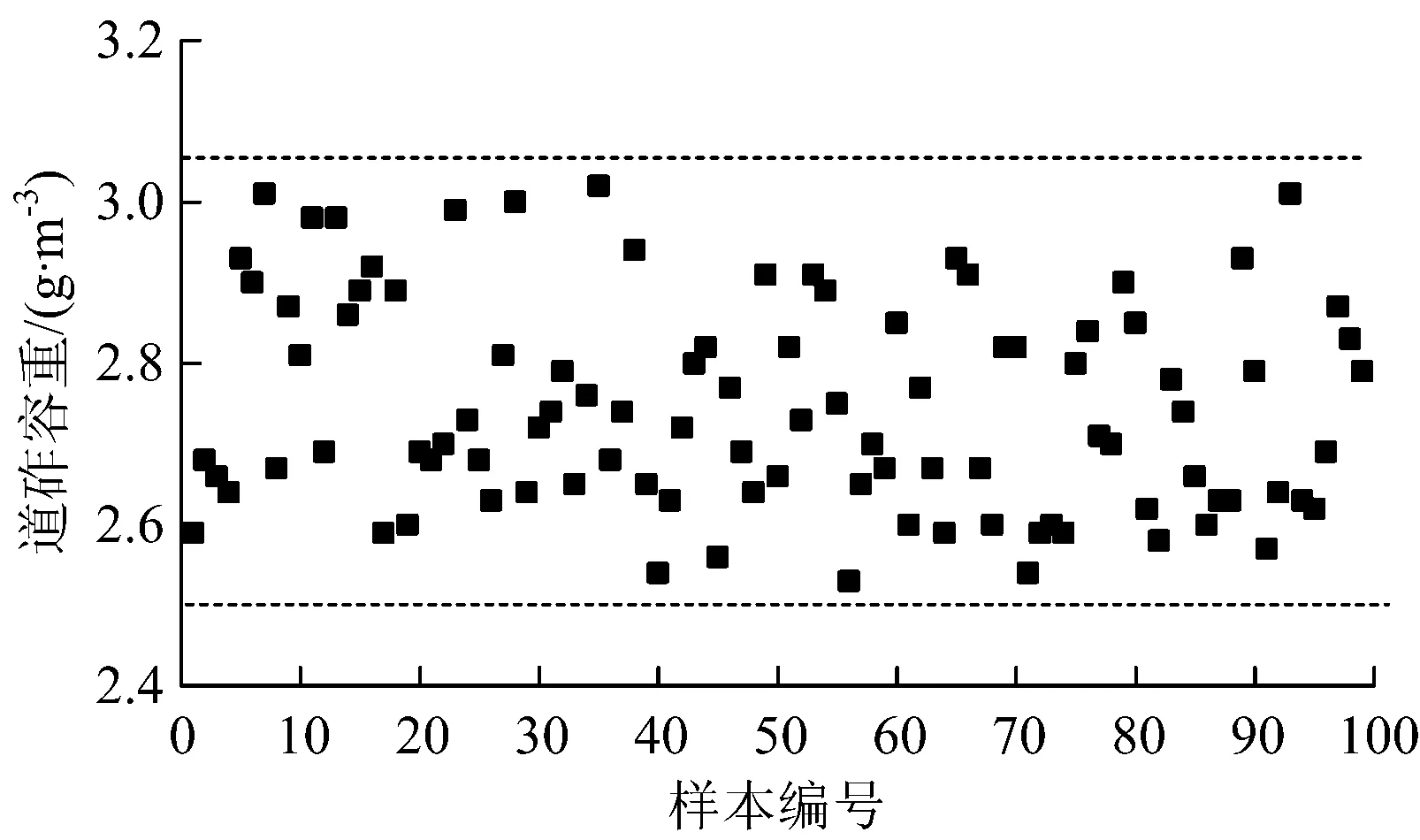

我国行业标准TB 10621—2014《高速铁路设计规范》[4]对新建铁路道床密实度进行了统一的规定,但铁路碎石道砟涵盖岩浆岩、沉积岩和变质岩等众多种类,其容重千差万别,对道床的初始密实度影响较大,造成了不同道砟的最大体积脏污率也不相同。为分析道砟容重对道床脏污率的影响,从全国各个采石场中随机选取100组道砟进行道砟母岩容重测试,测试方法严格按照行业标准TB/T 2140.2—2018 《铁路碎石道砟 第2部分:试验方法》[5]执行,测试得到的100组道砟母岩样本容重测试结果如图1所示。

图1 不同岩种道砟的容重测试结果

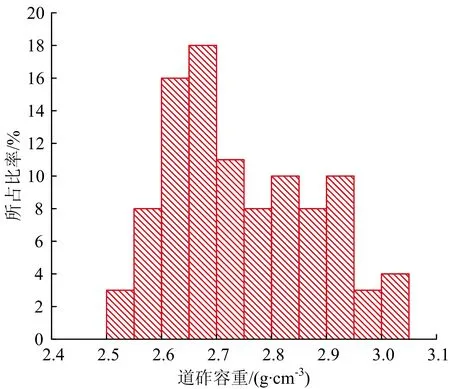

对道砟容重进行统计分析,得到图2中100组样本的道砟容重分布统计结果。

图2 道砟容重分布统计结果

由图2可以看出:我国道砟的材质容重主要在2.5~3.0 g·cm-3范围内分布,其平均值为2.75 g·cm-3。此次抽取的100组样本均符合我国行业标准TB/T2140—2008《铁路碎石道砟》[6]中规定的道砟容重不得小于2.50 g·cm-3的要求。

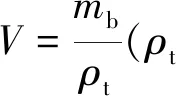

道床的初始孔隙率γc,即最大体积脏污率可表示为

(1)

式中:V为道床试样的总体积;mb为试样中道砟颗粒的质量;ρb为道砟材质密度。

(2)

我国高速铁路设计规范中规定道床密实度不小于1.75 g·cm-3,代入式(2)计算可知,当道砟的材质容重在2.5~3.0 g·cm-3范围内分布时,所对应的道床的孔隙率约为30%~42%。即当道床孔隙被脏污完全填满时,其最大体积脏污率为30%~42%。道床体积脏污率fv可表示为

(3)

式中:Vf为道床中脏污的体积,Vb为道砟的体积。

但由于在现场测试时,通常难以准确获得道床的体积脏污率,而采用筛分称重的方式获取道床的质量脏污率则相对更容易。因此,对道床的质量脏污率进行分析,道床的质量脏污率fm可表示为

(4)

式中:mf为试样中的脏污质量;ρf为脏污道床的密度。

将式(3)代入式(4)可得

(5)

参照道砟容重的统计分析结果,取ρb=2.75 g·cm-3。现场测试结果表明,道床脏污材料的容重一般为1.4~1.6 g·cm-3,取ρf=1.5 g·cm-3。假定稳定道床初始脏污率为零,且道床孔隙被完全填满时必须进行清筛,则道床孔隙被填满时,不同道砟容重对应的道床质量脏污率为18.9%~28.3%。

2 道床脏污率对道床渗透性能的影响

随着线路的运营,由外部侵入灰尘、道砟本身破碎粉化等因素所导致的道床脏污会逐渐沉积在道床的孔隙中,如图3所示,从而对道床的渗透性能产生影响,如不及时处理,就会引发道床板结、翻浆冒泥等病害。

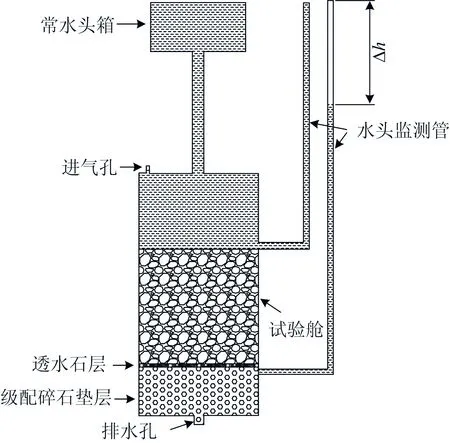

在该领域,国内学者多是对于道床脏污的评估指标及不同脏污、级配条件下散体道床的剪切力学性能进行研究[7-9],但对于道床脏污率与道床渗透性能之间相关性却鲜有涉及。而国外学者对此则进行了较为系统的研究,并主要采用达西渗流试验分析脏污阻塞道床孔隙从而分析道床渗透性能产生的影响[10-14]。但既有研究所采用的渗透仪器试验容器直径一般在30 cm以下,而碎石道砟的组成中最大粒径通常为63 mm,为避免边界效应,容器的边界通常应大于散体物料最大粒径的7倍以上,以道砟最大粒径63 mm计,则容器的最小直径应在441 mm,这是既有研究中所没有考虑的。为弥补这一研究不足,本文研发了直径50 cm渗透仪器。其结构示意图如图4所示。图中Δh为水头损失高度。

图3 污染以后的道床

图4 道砟渗透仪器示意图

具体试验步骤如下:①对仪器底部进行密封,以确保水流仅从底部透水孔通过;②将预定比例的污土放入渗透仪试验舱内;③将预定比例的道砟颗粒放入渗透仪试验舱内;④将试验舱密封,涂抹密封剂,注入预定高度的水并静置24 h;⑤开始试验,并采用计量器和秒表测量单位时间内流出排水孔的水的体积。

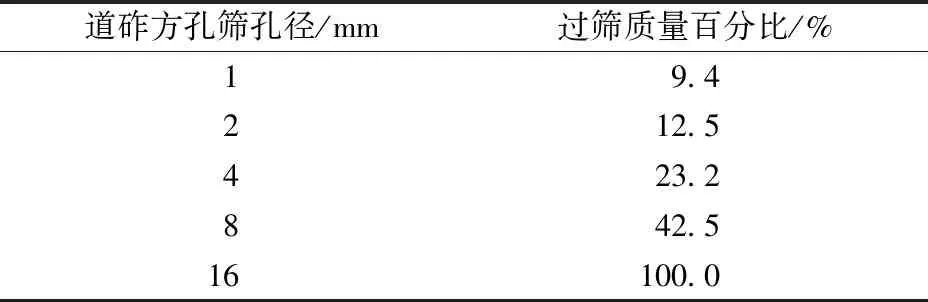

脏污材料的级配见表1。

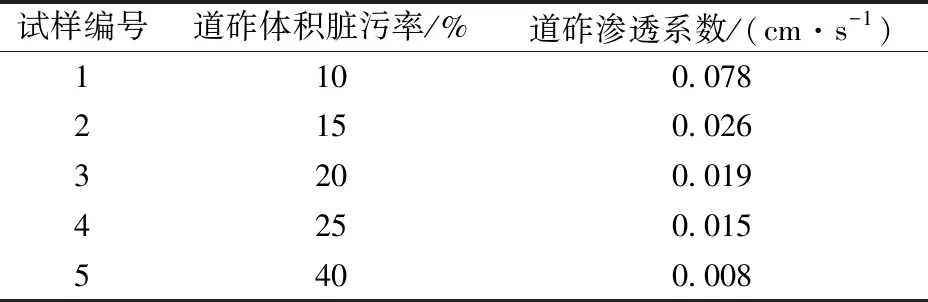

针对道砟体积脏污率分别为10%,15%,20%,25%和40%的道砟制作5份样品,并重复3次。室内试验实物如图5所示。

表1 脏污材料级配

图5 道砟渗透仪器实物图

道床脏污的渗透系数k计算公式为

(6)

式中:Vw为渗流时间t内从渗透仪器下部流出水的总体积;h为被测试样高度;A为试样断面面积。

得到的试验结果见表2。

表2 不同脏污道床渗透系数

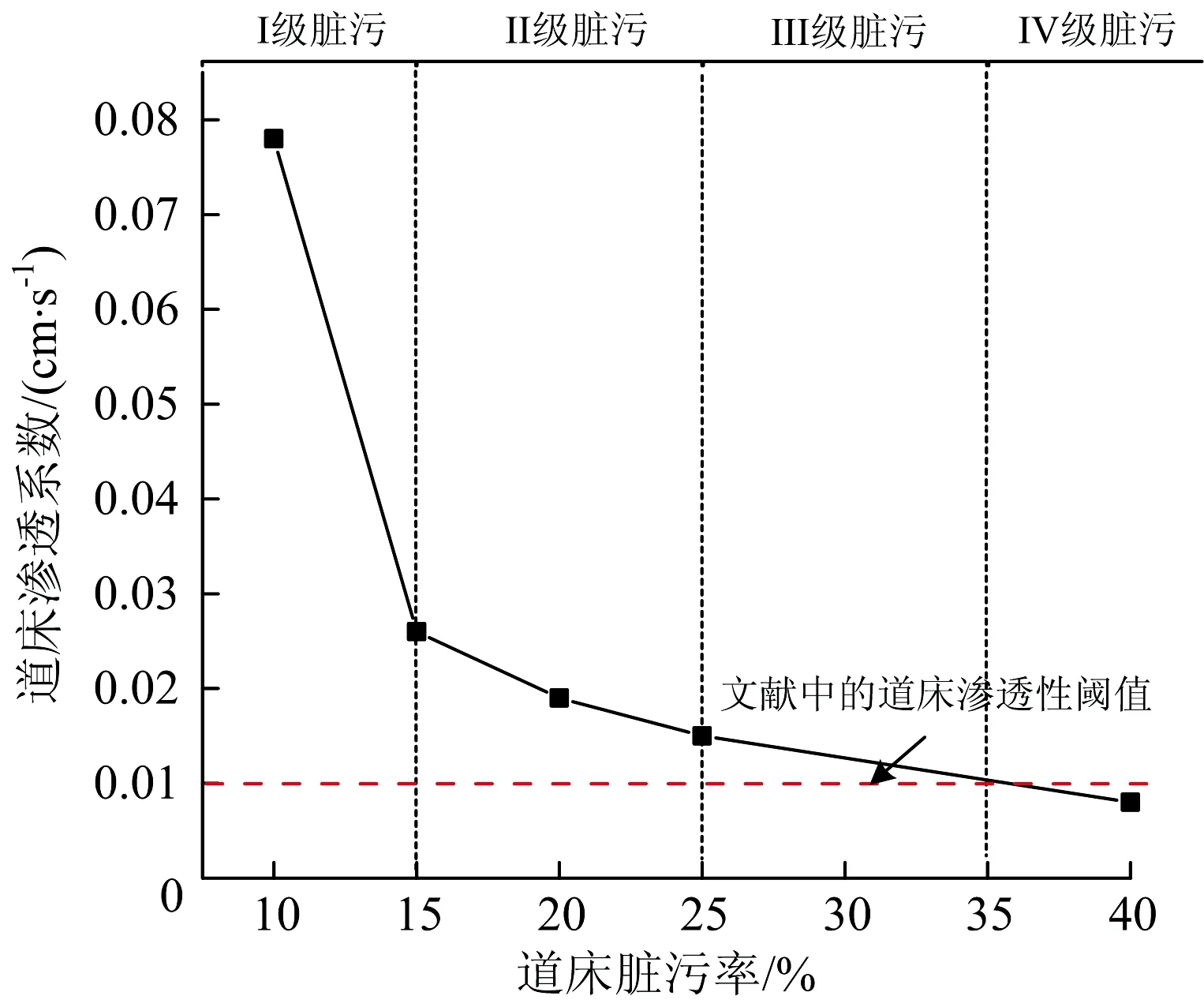

道床渗透系数随脏污率的变化曲线如图6所示。

由图6可以看出:道床的渗透系数随脏污率变化可以分为4个阶段,当道床的体积脏污率由10%增加至15%时,会引起道床渗透系数的显著减小,由原来的0.078 cm·s-1降低至0.026 cm·s-1,但并不影响道床的渗透性能;当道床的体积脏污率由15%增加至25%时,道床渗透系数的变化率逐渐减小,量值上道床的渗透率由0.019 cm·s-1降低至0.015 cm·s-1,变化幅度并不显著;当道床的体积脏污率由25%增加至35%时,道床渗透系数已降至0.01 cm·s-1以下,且文献[13]认为该值为道床严重阻塞时的渗透系数阈值,并会大大增加翻浆冒泥、道床板结等病害的发生概率。

图6 道床脏污率与渗透系数关系

3 道床脏污程度评估标准

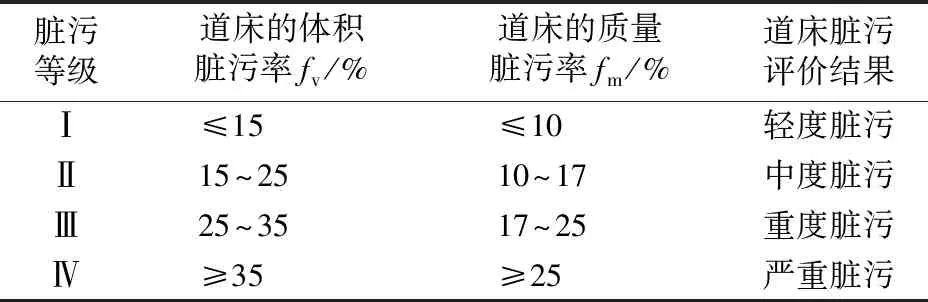

结合道床渗透系数的试验研究结果,将道床的脏污程度按照渗透性能分成4个等级。即当道床体积脏污率在0~15%范围内时,道床为轻度脏污,不需要清筛;当道床体积脏污率在15%~25%范围内时,道床为中度脏污,可以考虑进行清筛;当道床的体积脏污率在25%~35%时,道床为重度脏污,需要进行清筛;当道床的体积脏污率大于35%时,需要立即进行清筛。按照渗透试验结果所得出的道床体积及质量脏污率控制标准见表3。

文献[15]认为传统概念上质量脏污率达到30%的提法是不正确的。例如京石铁路道床清筛4年后,其质量脏污率为18.5%。清筛15年后道床完全板结时的质量脏污率也仅为24.9%,本文的研究结果与文献[15]的这一结论相佐证。

表3 不同脏污率道床评价标准

4 结论及建议

(1)道砟容重试验结果表明,我国道砟的容重通常在2.5~3.0 g·cm-3范围内分布。在理论计算或者统计分析时,可将道砟的平均容重取为2.75 g·cm-3。

(2)道砟容重及道床密度均会对道床孔隙率的分析结果造成影响。如需要准确分析道床的孔隙率,除现场获取道床的密度之外,建议将道砟样本寄回,测定其容重后,运用本文所提出的式(2)进行计算。

(3)道床的渗透系数随脏污率变化可以分为4个阶段,当道床的体积脏污率由10%增加至15%时,会引起道床渗透系数的显著减小,但并不影响道床的渗透性能;当道床的体积脏污率由15%增加至25%时,道床的渗透系数的变化率逐渐减小,但变化幅度并不显著;当道床的体积脏污率由25%增加至35%时,道床渗透性能已经较弱。当道床的体积脏污率大于35%时,道床的渗透性能极低。

(4)对于清筛时机,当道床的质量脏污率≤10%时,道床为轻度脏污,不需要清筛;当道床的质量脏污率在10%~17%范围内时,道床为中度脏污,可以考虑进行清筛;当道床的质量脏污率在17%~25%范围内变化时,道床为重度脏污,需要进行清筛;当道床的质量脏污率大于25%时,基本可判定道床板结,需要立即进行清筛。