复杂运行环境下高速轮轨最佳撒砂增黏策略试验

张振先,谭 江,黄双超,赵 鑫,温泽峰,梁树林

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

轮轨黏着是轮轨型轨道交通工具动力行为的物理基础,决定牵引力、制动力以及导向力的潜在水平,通常由定义为轮轨间可传递最大黏着力(或切向力)与法向力比值的轮轨黏着系数(简称黏着系数)表征。在开放环境中服役的轮轨系统接触界面常会受到雨水、油污、冰雪和树叶等污染,形成复杂、多变的界面第三介质,极大地影响轮轨间的黏着水平。世界范围内的广泛试验和模拟研究表明[1-13],干燥条件下黏着系数在0.3以上,无尘埃等污染时可达0.6~0.65;轮轨接触界面存在水时,黏着系数会降至0.25以下,且随速度的增加而降低,400 km·h-1时可降至0.02~0.04;存在油、树叶等污染物时,黏着系数亦会随速度的增加而降低,且大概率比同速度、水介质下更低。当轮轨黏着低至无法满足正常牵引或制动要求时,即为低黏着问题,可导致车轮空转和打滑,损伤接触表面的同时,造成列车失控,进而引发列车晚点、停过站台、错过信号等事故,甚至造成列车碰撞。撒增黏砂仍然是目前最常用的低黏着应对措施,现有数值模拟手段尚无法就包含增黏砂的复杂第三介质进行建模,相关研究只能在双盘对滚等试验机上开展。

本文利用西南交通大学新近建成的车轮—钢轨高速接触疲劳试验机[12],在20 ℃左右的室温环境下试验了水、油和树叶3种污染下的低黏着和增黏试验。最高试验速度为200 km·h-1,重点研究不同第三介质下轮轨黏着特性,以及中间粒径分别为0.500,0.725和0.925 mm的细(S)、中(M)和粗(L)砂的增黏效果,并试验喷砂量的影响。根据试验结果,提出动车组运行现场适用的最佳喷砂量和最佳增黏砂粒径。

1 试验背景、设备和内容

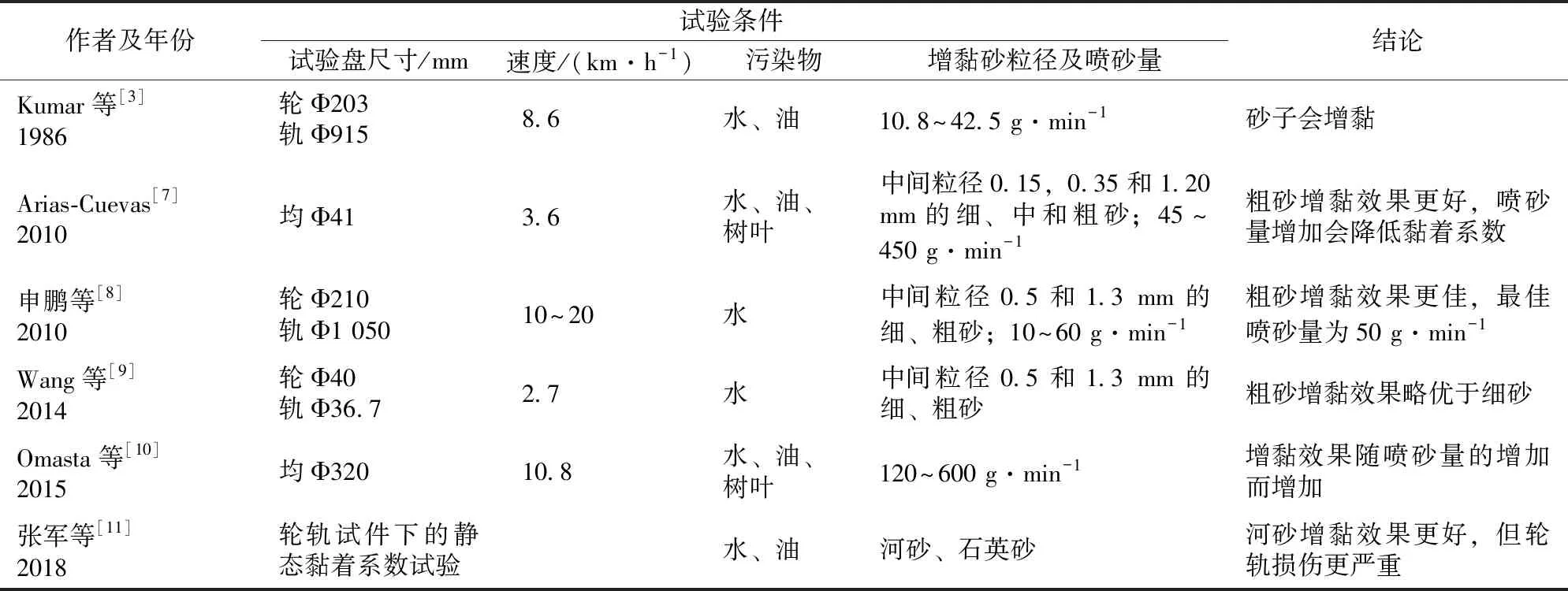

文献中具有代表性的增黏试验及其主要结论见表1。从表1可见:以往增黏试验研究仅涉及20 km·h-1以下的低速和静态工况,尚无高速工况下砂子增黏试验结果的报道。

1.1 试验机

试验时所用车轮—钢轨高速接触疲劳试验机也属于双盘对滚试验机,主要结构如图1所示,其中轨盘6和轮盘7呈上下布置,直径分别为400和350 mm,设计最高速度为300 km·h-1。

表1 文献中具有代表性的增黏试验及其主要结论

A,B—220 kW交流电机;1—安装基础;2—底座;3—机架;4—垂直加载装置;5—轮系升降系统;6—轨盘;7—轮盘;8—蛇行运动装置;9—冲角平台;10—冲角调整装置

图1 车轮—钢轨高速接触疲劳试验机

轮轨试样尺寸结构如图2所示。其中居上的轨盘接触面为柱面,轮盘接触面横向初始廓形为半径100 mm的圆弧。设置载荷时,保证测试轮、轨盘间最大接触压力与真实轮轨相同。且Hertz接触理论计算结果表明,动车组14 t轴重下的真实轮轨接触可由试验机上251 kg的法向载荷模拟。

图2 轮轨试样尺寸结构示意图(单位:mm)

试验中,轮、轨盘由2台相互独立的220 kW交流变频电机分别驱动,通过设置其转速差实现预定蠕滑率的模拟。目前,试验机可实现最高200 km·h-1速度(对应轮盘转速3 032 r·min-1)下的平稳、长时间运行,试验速度调整精度约为10~12 km·h-1。考虑到高速铁路主要由大半径曲线和直线段组成,试验中未考虑轮对横移和冲角等与曲线通过相关的参数,虽然试验机有相应的调节功能。另外,试验时未施加额外激励,但试验结果中包含了轮、轨盘接触面粗糙度激励下的试验机本身振动信息。实测结果表明,模拟轮粗糙度在2.51~3.89间变化。

试验大致过程如下:①开机,轮、轨盘进入低速运行状态;②将轮、轨盘速度升至试验速度,保持两盘速度近似相等(即无速度差);③通过液压加载系统施加垂向载荷至指定值,此过程中两盘保持近似纯滚动(蠕滑率近似为零);④调整2台交流电机的转速差,实现不同蠕滑率模拟;⑤试验完成后,卸载,降速,关机。试验中用到的水、油和树叶以及增黏砂通过独立于试验机主体的喷射系统施加,可以在上述过程中的任一时刻启动或停止。

为喷射各种液体(包括水、油和由树叶加水搅碎而成的树叶悬浊液)和增黏砂,试验机设有3套喷射装置,主要由液体箱或砂箱、喷射管路及流速控制阀门组成。水储存在开口液体箱内,由水泵抽取并喷射到接触界面。树叶悬浊液置于施加了空气压力的密闭液体箱内,在压力和重力作用下进入管路,最终喷到接触界面,且箱内设有1个防止沉淀和管路堵塞的搅拌机,保证树叶悬浊液匀质喷出。增黏砂置于砂箱内,在重力作用下掉落至喷砂管路,然后由压缩空气经喷嘴吹出。3种介质的预设流速均可通过调整相应的流速或风压控制阀门实现,喷嘴末端距轮轨接触界面距离为70 mm。对于油介质试验,由于喷撒量很小,采用大型输液管来施加。另外,为防止碾压后细砂进入试验机轴承等核心部件及收集喷出的液体,分别设置了图2所示的防护罩及吸气式收集装置。

1.2 主要试验参数定义及介质准备

所有试验均对应动车组的典型轴重14 t,即轮重7 t,速度在50~200 km·h-1范围内变化。蠕滑率ξ定义为

(1)

式中:ωw和ωr分别为轮、轨盘转速;rw和rr为它们的对应半径。

ξ>0时对应牵引状态,ξ<0时对应制动状态,ξ=0时对应纯滚动工况。以下仅试验了牵引工况。为表述方便,定义牵引系数μ为

(2)

式中:FT和FN分别为轮轨盘间切、法向接触力。

显而易见,测量结果中的最大牵引系数即为黏着系数。

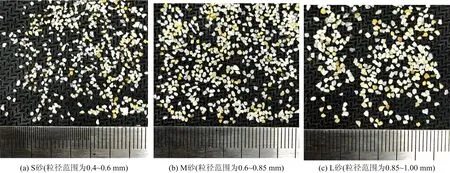

试验时,水取自自来水(流速为425 mL·min-1),油选用长城46#润滑油(流速为6滴·s-1),树叶取自成都本地常见树种的新鲜树叶,经加水搅碎后供试验使用(如图3所示)。增黏砂取自铁路机车车辆现场,试验前,使用标准筛子筛选出S,M和L这3种不同粒径砂子,其中间粒径分别为0.500,0.725和0.925 mm,如图4所示。试验中设置了40,70和100 g·min-1这3种撒砂量,其中,40 g·min-1是试验机喷射装置可实现的最低撒砂量。

图3 试验用成都本地树叶

图4 标准筛筛取的不同粒径砂子照片

2 试验结果

2.1 水介质下

2.1.1 增黏砂粒径的影响

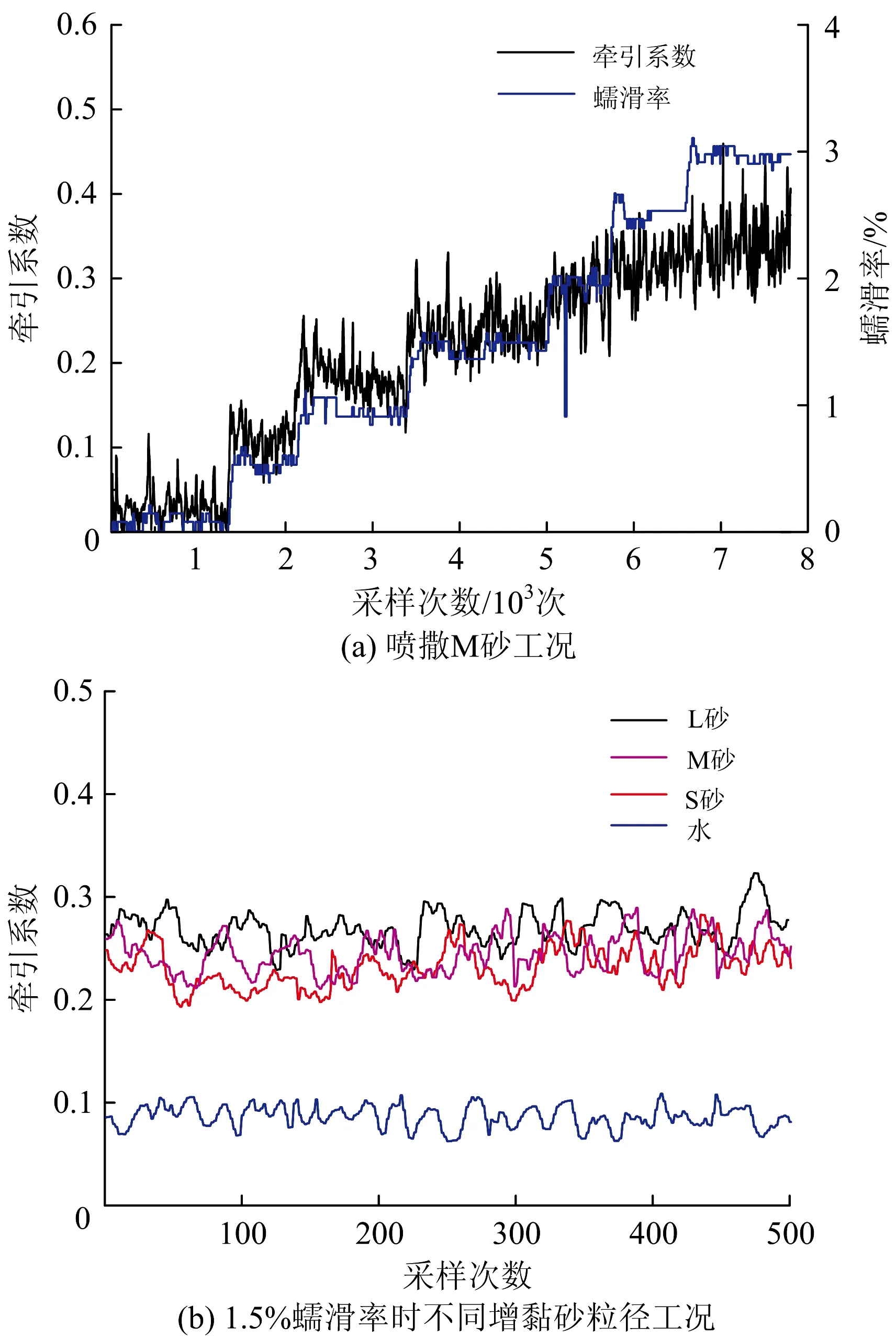

撒砂量为40 g·min-1时,水介质和100 km·h-1速度下喷撒M砂时的原始测量结果如图5(a)所示。图中:采样次数对应的采样频率为22 Hz,约每1.15 r采样1次;并且低速时,采样频率跟速度呈线性关系,即保持约每1.15 r采样1次,随着速度的增加,对应的采样频率逐渐增至最大32 Hz,以后不再随速度变化。从图5(a)可见,牵引系数在3%蠕滑率左右时达到最大,之后趋于基本稳定,更多测量结果亦如是,故下文以3%蠕滑率时实测牵引系数的平均值作为黏着系数。为简化表述,不同蠕滑率时段内的平均牵引系数在下文简称牵引系数。

1.5%蠕滑率时不同增黏砂粒径下的实测牵引系数如图5(b)所示。从图5(b)可见:撒砂后牵引系数较仅水介质下显著增大,但波动范围也因砂粒造成的振动而增加,另外,增黏效果随粒径增大略有增强。

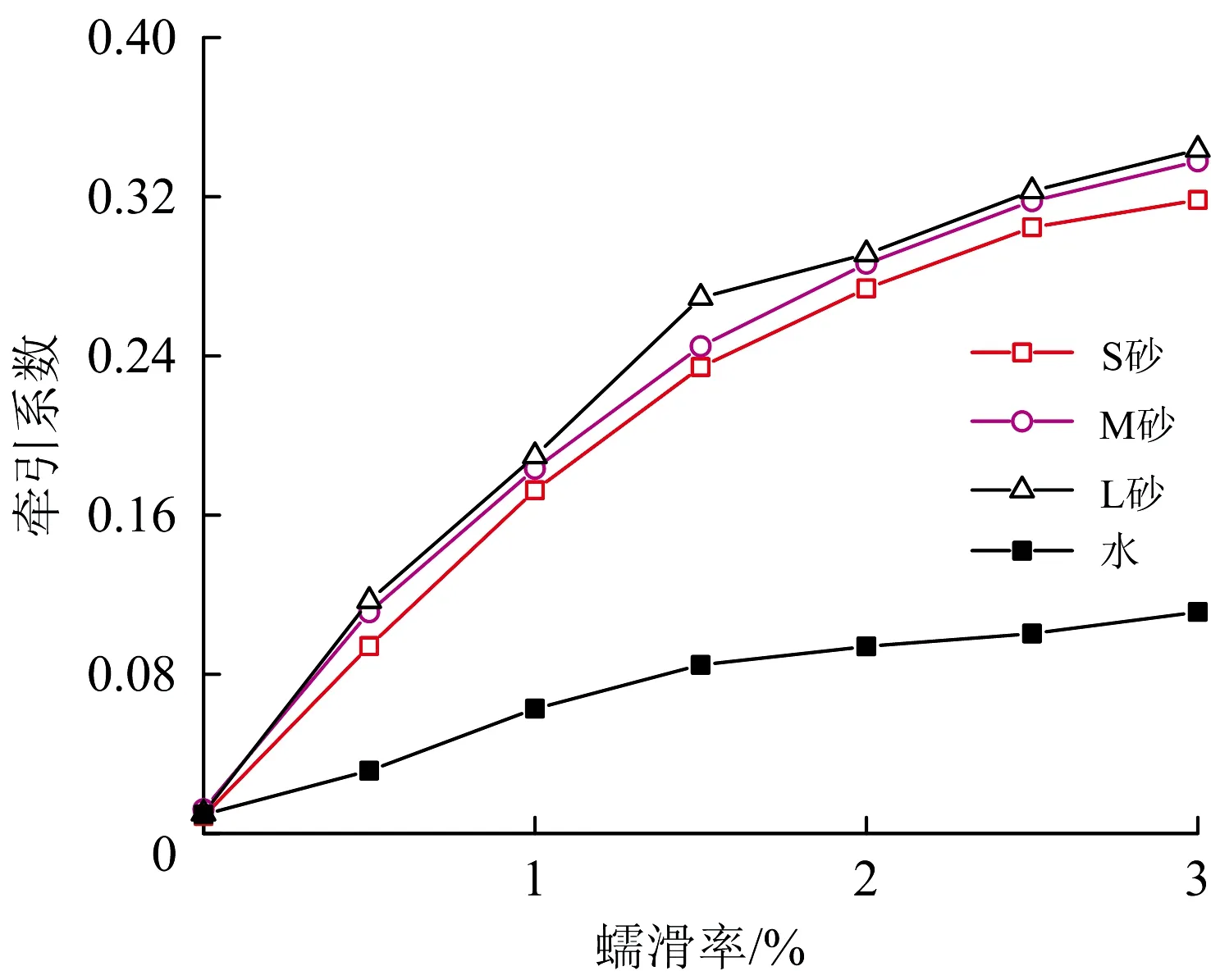

将图5中所示工况的实测牵引系数按不同蠕滑率进行平均,得到撒砂量为40 g·min-1、速度为100 km·h-1下水介质加不同粒径砂子的黏着—蠕滑特性曲线,如图6所示。从图6可更清晰地看出:增黏效果随增黏砂粒径的增大而略有增强,S,M和L砂可使黏着系数由仅存在水介质时的0.111分别增至0.318,0.338和0.343。此趋势与表1中各文献一致。鉴于此,下文分析的增黏试验结果均针对L砂。

图5 水介质和100 km·h-1速度下增黏试验原始测量结果

图6 水介质加不同粒径砂子时黏着—蠕滑特性曲线

2.1.2 撒砂量的影响

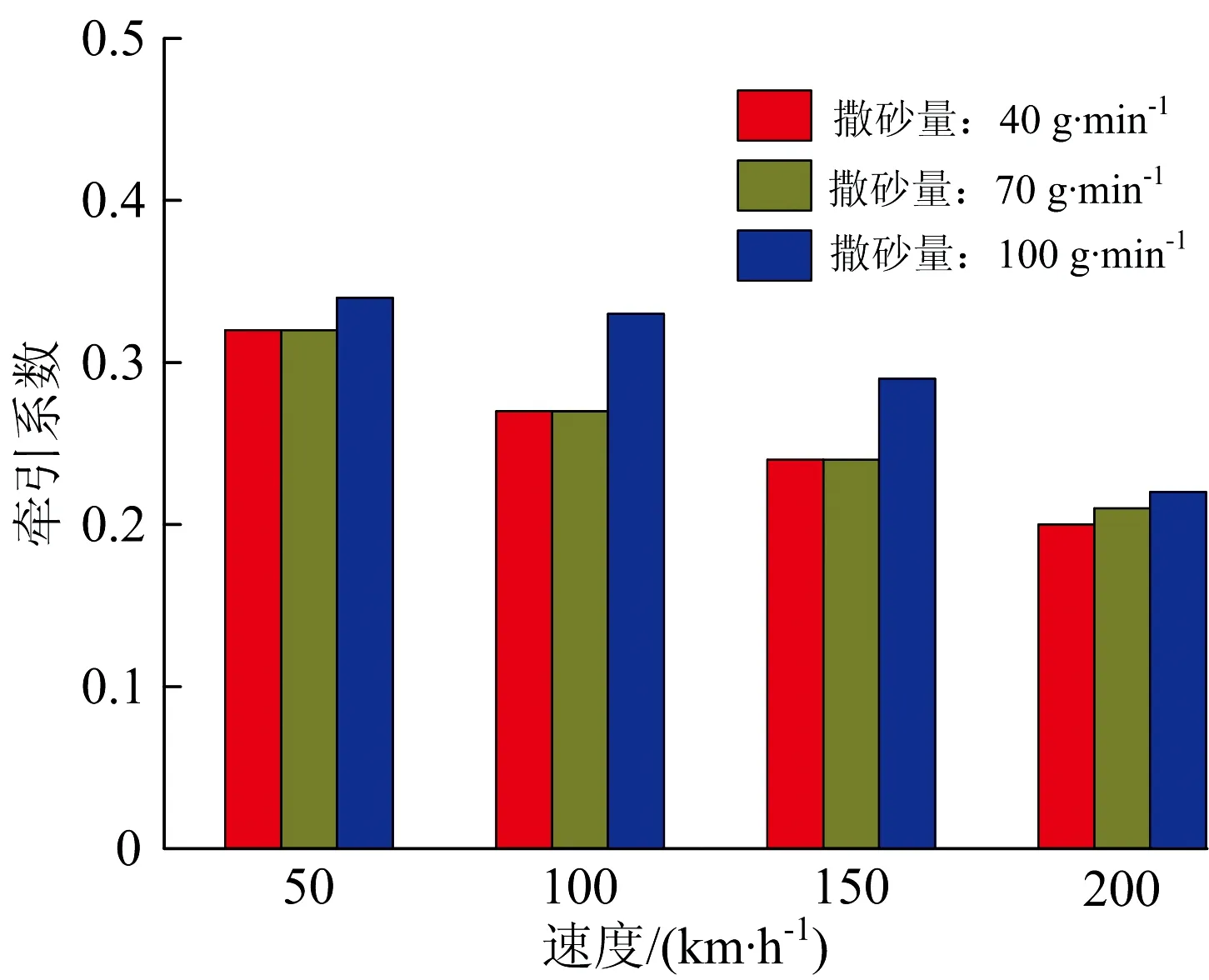

不同撒砂量下水介质和1.5%蠕滑率时牵引系数随速度变化情况如图7所示。从图7可见:增黏效果大致随撒砂量的增加而增强,即100 g·min-1下的牵引系数最大;当撒砂量从40 g·min-1增至70 g·min-1时,同一速度下的牵引系数基本不变,而增至100 g·min-1时,牵引系数明显上升;增黏工况下的牵引系数依然随速度的升高而降低。例如,40 g·min-1撒砂量下,50,100,150和200 km·h-1速度下的牵引系数分别为0.32,0.27,0.24和0.20。

图7 水介质和1.5%蠕滑率下牵引系数随速度变化情况

关于撒砂量的影响,本试验结论与文献[10]一致,但各文献的结论并不一致(见表1),造成这些结论差异的原因可能来自试验机尺寸、试验速度、增黏砂粒径和试验盘相对尺寸、喷砂量及施加方法等方面的不同。从节约成本和降低轨道污染的角度考虑,建议优选40 g·min-1作为试验台撒砂量。所以,下文所展示增黏试验结果都对应40 g·min-1撒砂量。

2.1.3 水加砂时黏着蠕滑特性

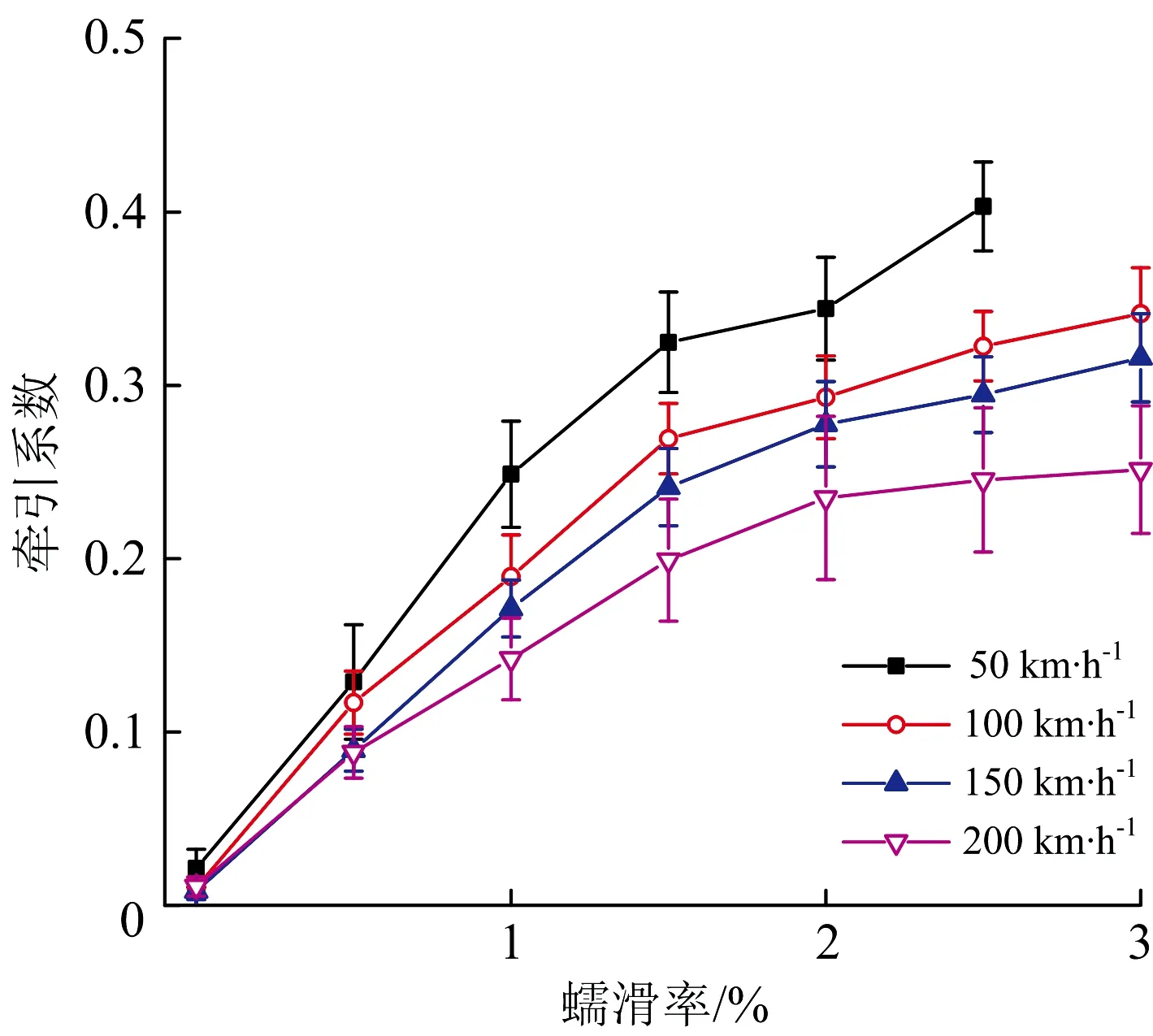

不同速度和水加砂介质下的黏着—蠕滑特性曲线如图8所示。图中:实心或空心符号所处位置表示不同蠕滑率下牵引系数,其原始结果的波动范围由误差限表示。由图8可见,特性曲线随速度的增加而降低,且高速下的波动范围较低速下更大(其原因应该是高速下试验机振动加剧)。需说明的是,图8中0%蠕滑率对应的牵引系数并不等于0,而为0.01~0.02,由试验机振动和电机转速控制误差所致,这也可以做如下理解:本试验机的牵引系数测试精度约为0.01~0.02。

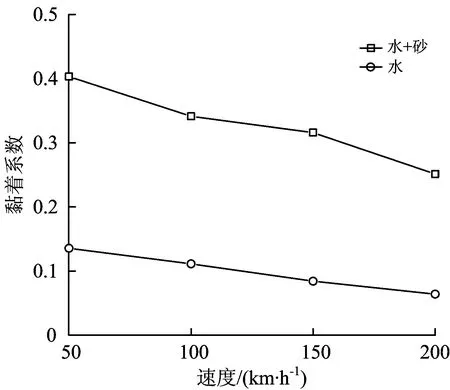

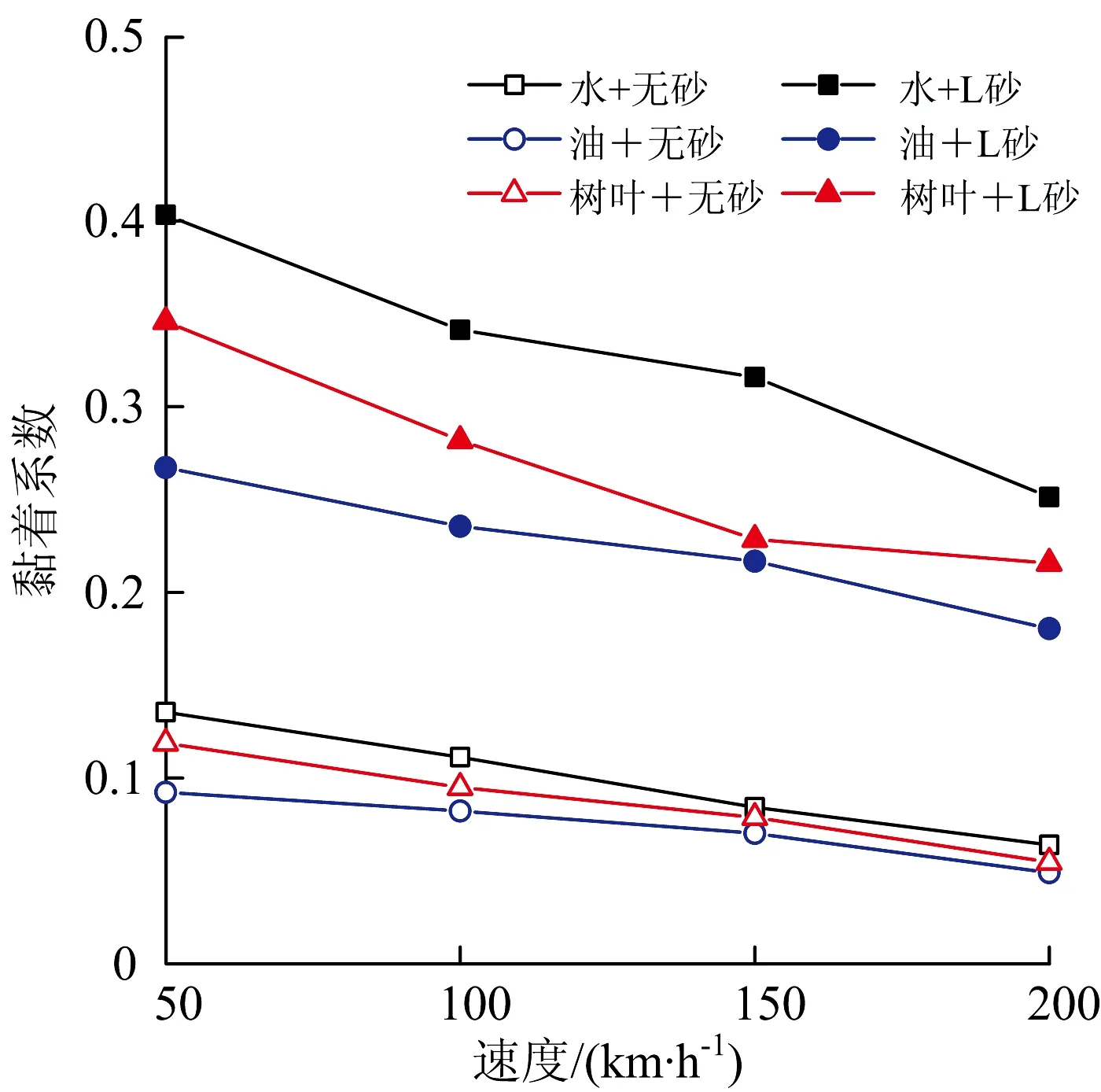

水介质和水加砂介质下黏着系数随速度变化曲线(50 km·h-1下的黏着系数取2.5%蠕滑率对应的结果)如图9所示。从图9可见:随着速度由50 km·h-1增至200 km·h-1,增黏(水加砂介质)工况的黏着系数由0.403逐渐减至0.251,远高于水介质下的0.136~0.064;增黏工况下黏着系数大于0.2的事实表明,水加砂条件下的轮轨黏着水平完全能满足动车组在200 km·h-1以下的牵引和制动需求[13]。

图8 不同速度和水加砂介质下黏着—蠕滑特性曲线

图9 水和水加砂下黏着系数随速度变化曲线

2.2 油、树叶介质下

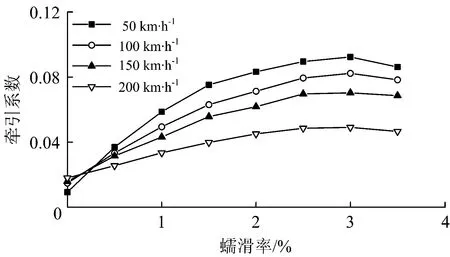

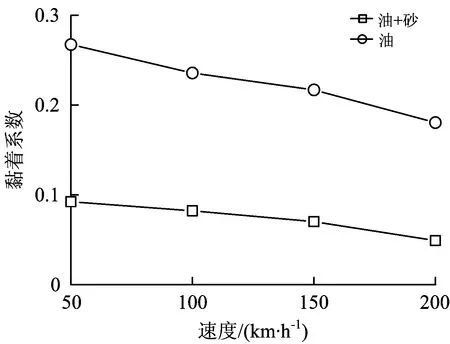

油介质下不同速度时黏着—蠕滑特性曲线如图10所示,加砂和不加砂条件下黏着系数随速度变化曲线如图11所示。由图10和图11可见:随着速度由50 km·h-1增至200 km·h-1,撒砂后的黏着系数由0.267逐渐减至0.181,也远高于油介质下的0.092~0.049。

图10 油介质下不同速度时黏着—蠕滑特性曲线

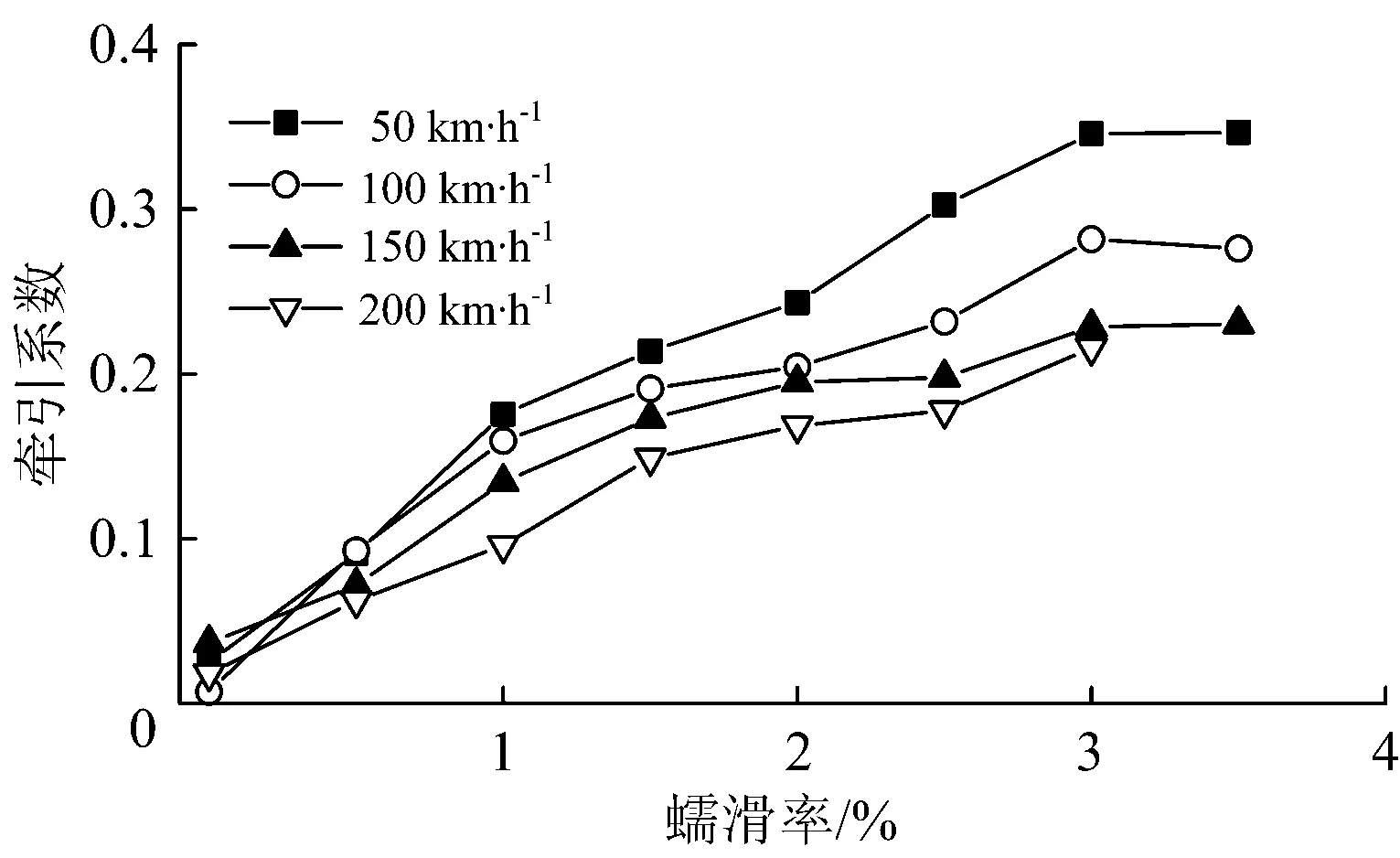

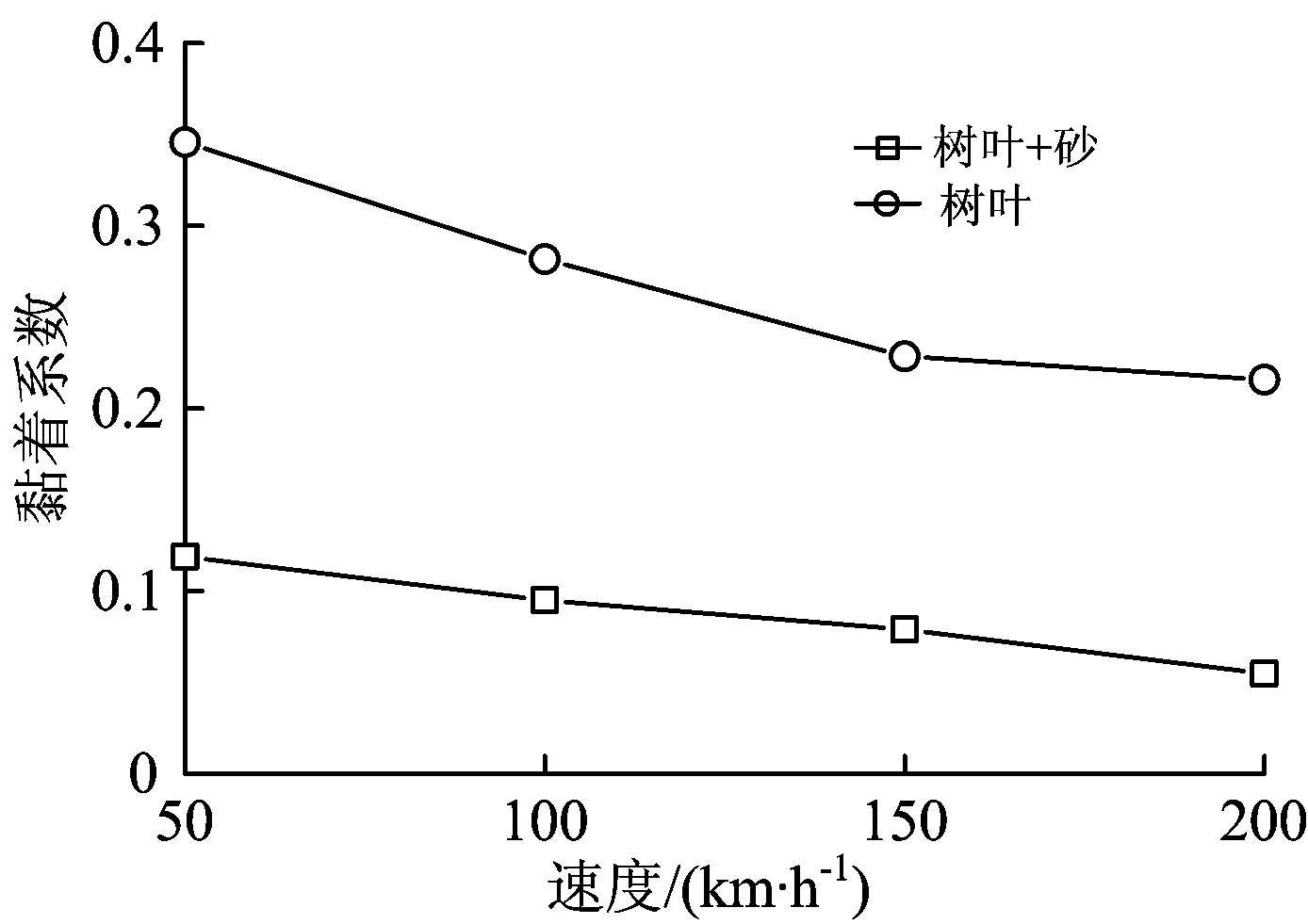

树叶悬浊液加砂时的黏着—蠕滑特性曲线如图12所示,加砂和不加砂条件下黏着系数随速度变化如图13所示。由图12和图13可见:随着速度由50 km·h-1增至200 km·h-1,撒砂后的黏着系数由0.346逐渐减至0.216,亦远高于树叶悬浊液介质下的0.119~0.055。

图11 油和油加砂下黏着系数随速度变化曲线

图12 不同速度和树叶悬浊液加砂下黏着—蠕滑特性曲线

图13 树叶悬浊液及加砂下黏着系数随速度变化曲线

综上,油、树叶介质撒砂后的轮轨黏着水平亦均可以满足动车组在200 km·h-1以下的牵引和制动需求[13]。

2.3 不同介质下测试结果的对比与讨论

将水、油和树叶悬浊液介质下和增黏后的黏着系数绘制在一起,结果如图14所示。从图14中可见:无论撒不撒增黏砂,油、树叶悬浊液和水条件下的黏着系数均依次升高,即树叶悬浊液的润滑效果介于油和水之间。此试验现象与以往文献报道略有不同,例如Arias-Cuevas[7],Zhu[14]和Wang等[9]均报道树叶污染下的黏着系数较油脂更低。

图14 水、油和树叶悬浊液介质下及加砂后黏着系数随速度变化曲线

造成这种现象的原因主要有3点:①本文采用的试验机体积庞大,内部结构复杂、空间狭小,试验速度高达200 km·h-1,无法保障手工施加叶片(文献中小/微型、低速试验台上的做法)的有效性和安全性,所以采用了喷洒树叶悬浊液的方式,但悬浊液含水量远大于树叶,且其中固体树叶颗粒过小,不利用在接触表面形成现场观测的黑色树叶污染层(配以微量水时,表现出极低黏着;是滚压条件下树叶有机质与钢化学反应的结果);②速度高也可能在一定程度上影响结果;③试验盘加工成本高昂、安装过程复杂,不可能像小/微试验一样准备很多不同的试验盘随时更换,只能在每次试验前对其接触表面进行彻底清洗,但持续改变的微观接触几何也可能影响试验结果。然而,从3种介质试验结果中发现,虽然树叶悬浊液含水量高(树叶颗粒含量相对较低),但其试验结果仍显著低于水介质工况,已然很靠近油介质工况,说明树叶颗粒的润滑效果确实很好,这与文献报道一致。

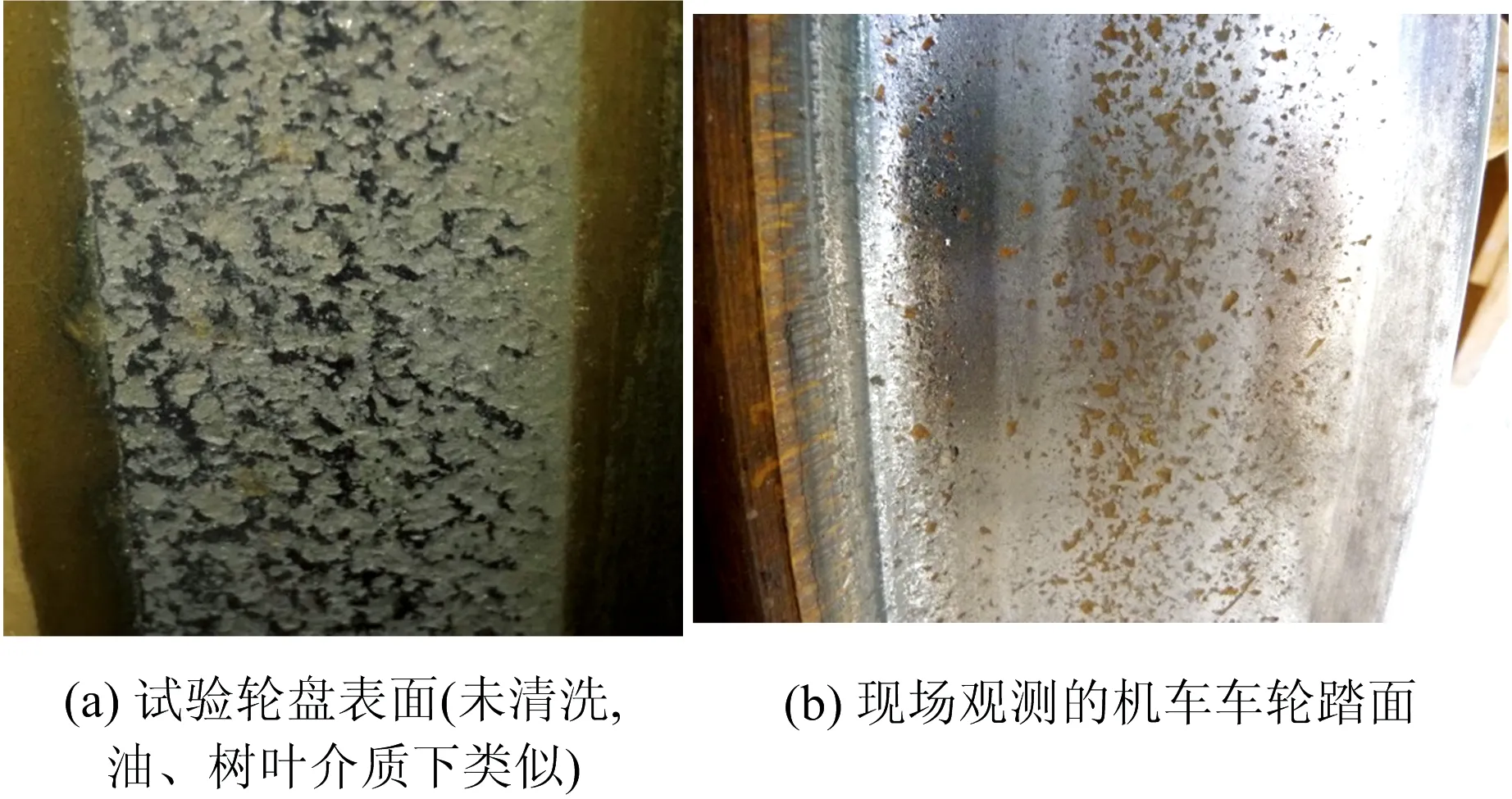

2.4 增黏砂副作用

增黏砂在增黏的同时,水、油或树叶和碾碎砂粒的共同作用也会对轮轨触表面造成损伤,形成大量的如图15(a)所示的麻坑状损伤,其表面形态与图15(b)所示现场频繁撒增黏砂后的机车车轮表面非常相近。这些损伤一方面会增加轮轨接触表面粗糙度,另一方面也会在某些情况下促进车轮滚动接触疲劳的萌生,增加车轮维修成本,甚至威胁运行安全。

3 讨 论

总结车轮—钢轨高速接触疲劳试验机试验结果,其最佳增黏策略或控制技术如下:①增黏砂粒径增大,增黏效果增强,最佳撒砂粒径取0.85~1.0 mm(L砂)或适当再稍大一点;②虽然黏着系数随着撒砂量的增加而稍稍上升,但40 g·min-1撒砂量下的黏着水平已能满足牵引和制动要求,所以最佳撒砂量取40 g·min-1。由于试验机比例效应、钢轨盘模拟等因素,试验工况不同于运行现场,因此,上述试验机最佳增黏策略必须经过适当修正,才能应用到现场。

图15 水介质下增黏试验后接触表面与现场机车车轮踏面

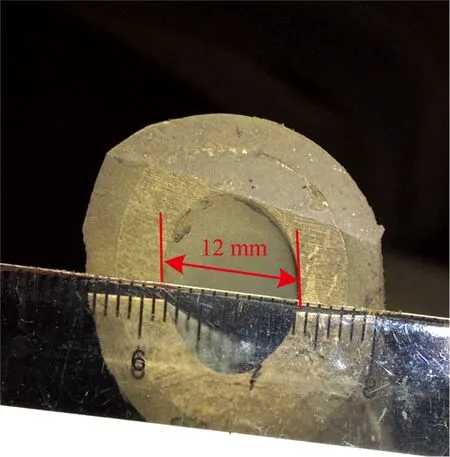

现场喷撒的增黏砂因列车运动而沿纵向连续分布,所以喷出的增黏砂只要能充分覆盖轮轨接触斑宽度即能满足要求。观测表明,试验机配备的Φ10 mm喷砂管所喷出的增黏砂可覆盖接触界面上18 mm宽的范围。中国标准动车组配备Φ12 mm喷砂管(见图16,8辆编组时有4根轴装有8组喷砂装置),其截面面积是试验机喷管的1.44倍。因此,现场Φ12 mm喷砂管喷出的砂子应该能完全覆盖现场的接触斑宽度(20 mm以内)。若喷砂管喷出的增黏砂分布密度是增黏的关键,则现场最佳喷砂量应该为57.6 g·min-1(=1.44×40 g·min-1)。基于上述比值,再考虑到砂粒对轮轨接触表面的损伤,建议增黏砂最佳粒径为 1.0~2.0 mm。

图16 中国标准动车组装备的喷砂管及其尺寸

上述估计并未考虑现场因各种气流所致沙粒飞溅造成的有效砂粒损失、钢轨无限长和适当冗余度等因素。为此,建议引入2.0~3.0的安全系数或有效增黏砂系数,即现场最佳撒砂量为115.2~172.8 g·min-1,取整115~175 g·min-1,而最佳粒径保持1.0~2.0 mm不变。此最佳撒砂量与2008年英国铁路报告的每列车2 000 g·min-1(但并未指明具体是什么列车、几节编组以及多少组喷砂装置)[15]和TB/T 3254—2011《机车、动车用撒砂装置》中要求的0.3~1.5 L·min-1(约500~2 535 g·min-1)喷砂量有着显著差距。必须承认,受制于现场诸多可量化和不可量化的因素,上述最佳撒砂量和最佳粒径的推理过程并不十分严谨,未来仍需实验室全比例试验或现场试验给予验证。

4 结 论

(1)车轮—钢轨高速接触疲劳试验机的测试结果显示,无论在水、油或树叶介质下,撒砂均可有效恢复轮轨黏着水平,且撒砂后黏着系数依然随速度增高而下降,200 km·h-1下黏着系数在0.18以上。

(2)试验机上开展的水介质下增黏试验表明,增黏效果随增黏砂粒径的增大(在0.4~1.0 mm范围内)而稍稍增强,撒砂量在40~100 g·min-1范围内增加也有助于增黏。考虑到成本和黏着需求,确定试验机的最佳撒砂量为40 g·min-1,最佳粒径为0.85~1.00 mm。

(3)考虑到现场喷砂管直径、复杂气流所致砂粒损失、无限长钢轨及适当冗余度等因素,建议现场最佳撒砂量为115~175 g·min-1,最佳粒径为1.0~2.0 mm。

(4)同一速度下,油、树叶悬浊液和水3种介质对应的黏着系数均依次增加,加增黏砂后亦如此,即其润滑效果依次下降。

(5)增黏砂会导致接触表面麻坑损伤,其外貌与经常增黏的机车车轮踏面非常类似。