装配式可调间距的X形抗滑动轨枕研究

陈 成,王 威,芮 瑞,李建峰,王晓壮,唐子桉

(武汉理工大学土木工程与建筑学院,武汉 430070)

引言

有砟轨道是我国轨道形式之一,在列车循环荷载作用下轨枕与道床相互作用,道床劣化、不均匀沉降及轨道变形等灾害频繁发生。轨枕-道砟相互作用主要体现在轨枕-道床垂向作用、道床横向阻力及道床纵向阻力3个方面。道床变形与垂向应力三次方成正比;道床横向阻力主要由3部分组成,轨枕底面提供30%~40%,轨枕侧面与枕心道砟摩擦占比15%~20%,砟肩横向阻力为30%~50%[1]。因此,对轨枕结构优化是改变轨枕-道砟相互作用的有效措施。

国内外学者在优化轨枕结构、减少道床劣化、提高轨道性能等方面进行了大量研究。杜香刚等[2]对既有Ⅲa型混凝土轨枕进行了结构优化,并进行了道床横向阻力计算、道床压应力计算,分析得到Ⅲa+型混凝土轨枕两项指标分别提高了35.7%和降低了4%;井国庆等[3]对既有Ⅲc型混凝土轨枕进行了结构优化,设计了在轨枕承轨台两端加混凝土块使其截面变宽、在轨枕中间部位加混凝土块构成“十”字形、在轨枕承轨台底部加混凝土块使其变厚的3种结构优化的框架轨枕;井国庆等[4]对梯形轨枕横向抗力进行了现场试验,将梯形轨枕与传统Ⅲc型轨枕进行对比分析,得到在有砟轨道上应用梯形轨枕可大幅度降低道砟用量与轨道占地面积的结论;KOIKE等[5]对不同型号混凝土轨枕进行了单轨枕拉拔试验和轨道面板拉拔试验,拉拔试验结果揭示了枕木形状、枕木间距和枕木数量对侧阻力的影响,根据模型试验结果,提出了一种评价轨枕侧阻力的新的数值方法;BECK等[6]对德国自1980年起铺设的“Y”形轨枕使用效果进行了分析,发现使用该轨枕的轨道能够很好地保持线路几何形状,绝大部分轨道在长期荷载作用下沉降均匀,无需维护;GUERRIERI等[7]设计了一种新型整体式抗侧移轨枕,该轨枕通过在端部下方加设侧向挡块,提供了更大的横向阻力,能够提供一种“夹紧作用”;ZAKERI等[8]在混凝土轨枕底部设置摩擦条纹并与未设置摩擦条纹的轨枕进行横向抗力试验对比,轨枕增加摩擦条纹后可大幅提高轨枕的横向抗力,使轨枕-道砟体系更加稳定;HAYANO等[9]对改变轨枕形状后有砟轨道横向抗力变化进行了研究,并提出翼形轨枕,不仅增大了轨枕与道砟的接触面积,也有效利用了枕间道砟,改善了轨枕与道砟的相互作用。目前,国内也有异形轨枕结构优化的专利,侯学杰等[10]公开了侧面与底面增加凹、凸结构部件或其他防滑块的防滑轨枕,旨在通过增大道砟与轨枕接触面的摩擦系数,达到缓解轨枕在使用过程中的滑移现象;陈成等[11]公开了一种适用于列车转弯处的宽度成阶梯变化的异形轨枕,将轨枕沿外轨方向的纵截面加宽使枕下道砟单位面积受力减小,起到保护转弯处道床的效果。

上述关于轨枕结构优化的研究存在以下不足:①轨枕结构在传统条形轨枕基础上做细小改动,大部分仍为“一”字形;②优化后的轨枕仍为一体式结构,不能根据铺设条件灵活改变;③优化效果单一,优化后的轨枕在改善轨道环境和减小铺设成本方面效果欠佳。鉴于此,为增大轨枕侧摩阻力和端阻力,提高轨枕抗侧移能力和稳定性,对传统条形轨枕进行结构优化,提出一种X形可调间距混凝土轨枕。对该轨枕的结构特点、轨枕制作、道床维护和材料用量进行分析。同时,通过有限元数值模拟对比了X形轨枕与传统轨枕在循环荷载下的竖向、侧向变形以及轨枕应力分布。

1 新型装配式X形轨枕特点

1.1 可拼装拆卸结构

本研究自主设计了一种可调间距X形抗滑动轨枕发明专利[12]由4部分组成,分别是上轨枕结构、下轨枕结构、橡胶垫和紧固扣件。上、下轨枕结构接触圆盘中间设有橡胶垫,可在装配时减少上、下轨枕盘旋转产生的摩擦阻力。紧固扣件由螺栓、螺母和保护套组成,安装时将轨枕预调成所需角度,将螺栓穿入圆盘预留孔后拧紧螺母,以此固定轨枕相对位置,并将保护套扣在螺母上方,防止螺栓在恶劣环境下被侵蚀,从而影响轨枕整体强度和耐久性。可拼装拆卸结构使轨枕的运输、堆放更加便捷,可以在铁路现场根据路基状态选择合适的档位进行现场拼装铺设,降低施工成本。装配式X形轨枕的各部件如图1所示。为更加直观地展示该轨枕,利用打印机打印的上、下部轨枕拼装后结构如图2所示。

图1 装配式X形轨枕组成

图2 3D打印轨枕模型

1.2 轨枕间距可调节性

轨枕间距大小与每千米铺设的轨枕根数有关。轨枕每千米的铺设标准应根据运量、行车速度及线路设备条件等综合考虑,以求在最经济的条件下,轨道具有足够的强度和稳定性[13]。目前,除部分Ⅰ级铁路及Ⅱ级铁路采用570 mm轨枕间距外,其余全部采用600 mm间距进行铺设[14]。为提高轨枕的抗侧移、稳定性以及节约成本,在以上标准间距基础上,将X形轨枕设计成600,700,800 mm三档。即沿一根钢轨方向上的相邻两个钢轨安装槽之间的距离分别为600,700,800 mm,与距离对应,沿同一钢轨方向X形夹角分别为45.4°、52°和58.3°。每种角度对应一种标记,调整轨枕间距时可将上、下部轨枕旋转至所需标记处,并利用紧固件将其固定,不同间距轨枕等轴示意及标记如图3所示。

图3 不同间距轨枕安装示意(单位:mm)

轨枕间距改变的同时,预留道钉插孔位置也相应发生改变。当轨枕从Ⅰ档位旋转至Ⅲ档位过程中,轨下垫板也相应替换,共设计3种宽度垫板以满足不同轨枕间距要求。3种轨枕间距下轨距均为1 435 mm。通过调节轨枕间距使轨枕适用范围更加广泛,有效增大轨枕与枕间、肩部道砟的接触面积,使轨枕在行车方向和侧向的抗滑动能力大大提高,减少因轨枕滑动产生的道砟松散、破碎,保证列车安全平稳运行,提高道床的稳定性和养护维修周期。Ⅱ档位下扣件安装示意如图4所示。

图4 Ⅱ档位扣件安装示意

2 装配式X形轨枕制作

2.1 钢筋配置方案

由于现行轨枕的配筋方案均基于静载试验和轨道现场试验确定,垂直动压力、各截面弯矩计算公式均是在现行混凝土轨枕大量试验基础上提出并设定的参数,并不一定适用于X形轨枕的计算。依据现行计算公式对X形轨枕垂直动压力及设计弯矩进行计算,得出轨枕最大弯矩在中间圆盘处,参考重载铁路Ⅳ形轨枕配筋方案,初步提出此配筋方案:受力筋沿X形轨枕每条边配置12φ7 mm高强度螺旋肋钢丝,箍筋沿X形轨枕每条边配置14φ6 mm,圆盘处不配箍筋,如图5(a)所示。圆盘处受力筋交叉区域上下错开布置,其错动距离按照《混凝土结构构造手册》要求布置,按照布置方案,X形轨枕每条边有两层受力筋穿过圆盘,另外两层在接触圆盘处切断。钢轨下轨枕截面配筋及X形轨枕配筋如图5所示。

图5 X形轨枕配筋

2.2 模具制作

为制作该X形轨枕,参考传统Ⅲa型轨枕的生产模具,提出一种倒置X形轨枕制作模具。该模具采用一模双腔的设计,轨枕空腔由中部圆盘槽和两侧条形槽组成,其中,一组轨枕空腔中部圆盘位置上方开设有矩形槽,矩形槽两侧对应条形槽位置设有圆盘挡板,圆盘挡板与模具主体之间通过挡板插槽连接,同时模具两侧布置有吊环与翻转卡槽,方便脱模时吊装翻转。上、下轨枕两部分分别在模具内浇筑成形。

制造准备阶段采用SolidWorks软件按尺寸精细建模,然后导入车床进行精密加工,尤其是反映轨枕表面特征的X模具的四个分支底板处。模具底板选用铝材,具有易加工、强度高和质量轻的特点。利用该模具可同时制作上、下部分轨枕,既提高了X形轨枕的生产效率,又保证了上、下部分轨枕的生产批次和制作质量,减少叠拼装配的误差。模具示意如图6所示。

图6 X形轨枕模具

2.3 轨枕制作

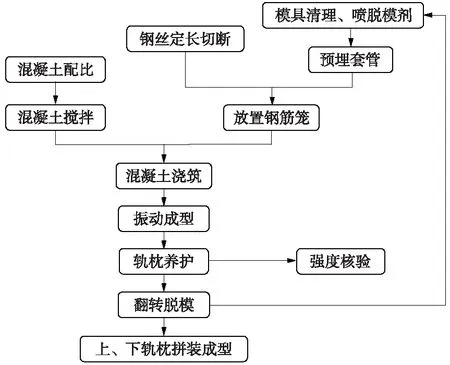

预应力混凝土“流水机组-传送法”工艺是轨枕生产的传统工艺,参照此工艺设定单个装配式X形轨枕制作工艺,工艺流程如图7所示。

图7 轨枕制作流程

3 轨枕铺设及材料用量分析

3.1 轨枕铺设

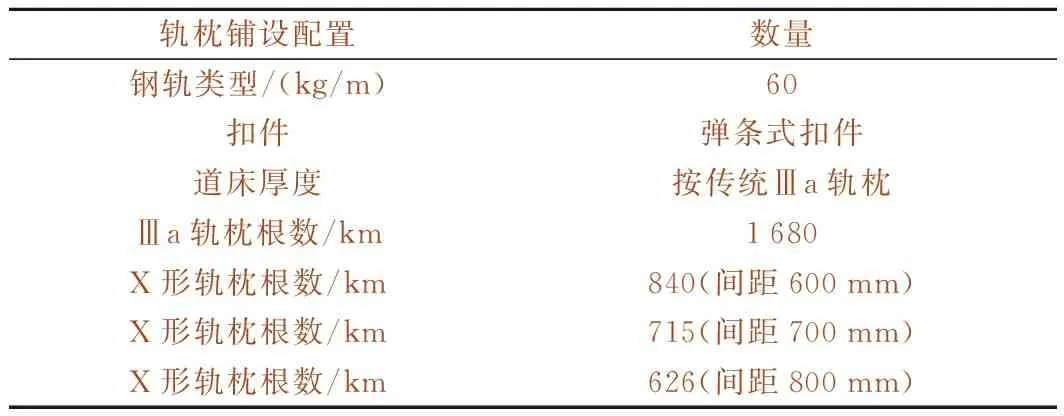

参考普通线路Ⅲ型轨枕铺设方案,根据TB/T 10082—2017《铁路轨道设计规范》[14],可调间距X形轨枕的铺设配置按表1执行。根据其特殊的X形设计,其可用于普速铁路、站内轨道以及城市轨道交通等,在高速铁路中是否合适还有待验证及优化。以下铺设方案以普速线路为例,按照每千米铺设Ⅲa型轨枕1 680根的标准换算X形轨枕每千米铺设根数。由表1可知,轨枕间距从600 mm增大到700 mm和800 mm时,每千米铺设轨枕根数由840根减少至715根和626根,节省14.8%和25.5%。铺设轨枕时按照间距要求将X形轨枕调至所对应夹角,其他铺设要求与Ⅲa型轨枕相同。传统Ⅲa型轨枕及X形轨枕铺设效果如图8所示。

表1 X形轨枕铺设配置

图8 Ⅲa型轨枕与X形轨枕铺设效果

3.2 道床维护

道床维护目前主要有捣固和动力稳定两种方式,前者国内外均采用大型动力稳定车进行,且国内的动力稳定车可直接适用于X形轨枕。而对于捣固技术而言,捣固车是其使用的大型设备,近年来捣固车不断更新换代,已经出现了DC-32、XCDW-32等多种型号捣固车[15],但针对传统条形轨枕的捣固车并不适用于X形轨枕,故设计了适用于X形轨枕的捣固装置与方法[16]。X形轨枕道床捣固主要分为钢轨内、外侧两部分,每步捣固以2个外侧和2个内侧为1个单元,捣固时沿着轨道方向连续进行,捣固镐布置区域示意见图9,具体实施过程本文不赘述。

图9 X形轨枕捣固镐布置区域

3.3 钢筋混凝土用量分析

随着碳排放的限制,旧轨枕替换所需的钢筋混凝土材料消耗逐年增加,不利于2030年碳达峰及2060年碳中和目标的实现。按照X形轨枕铺设方案,同里程线路理论上可有效减少材料用量,下面分别对单根轨枕与每千米轨枕的钢筋混凝土用量进行计算。其中,Ⅲa型轨枕预应力钢筋配置10φ7 mm高强度螺旋肋钢丝,箍筋配置13φ6 mm,预应力筋每根长度暂取轨枕长2 600 mm,箍筋每根长度取610 mm,X形轨枕受力筋每根长度取X方向长度2 472 mm,箍筋长度暂与Ⅲa型轨枕相同。计算混凝土用量时采用SolidWorks建模对Ⅲa型轨枕与X形轨枕进行体积评估。材料用量计算情况如表2所示。

表2 相同间距下Ⅲa轨枕与X形轨枕材料用量对比

由表2可知,当轨枕间距为600 mm时,单根X形轨枕的混凝土及钢筋用量多于Ⅲa型轨枕。但由于X形轨枕特殊的结构形式,每铺设1根X形轨枕等同于铺设2根Ⅲa型轨枕,相较于Ⅲa型轨枕而言,每千米线路X形轨枕混凝土用量减少16.7%,钢筋用量减少2.6%。

由计算结果可知,相较于Ⅲa型轨枕,相同里程的线路铺设X形轨枕可以节省较多的钢筋混凝土用量,不仅降低轨枕制作成本,而且减少生产钢筋混凝土所排放的二氧化碳含量,符合新时代碳减排的要求,营造绿色低碳的铁路运输环境。

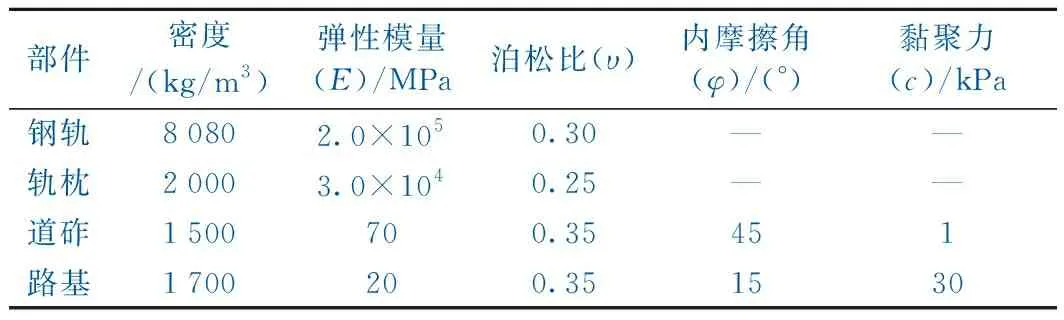

4 轨枕沉降有限元分析

有砟轨道有限元模型的几何尺寸由TB/T 10082—2017《铁路轨道设计规范》中单线路堤标准横断面示意确定。轨枕构型分为传统条形轨枕与自主研发的异形轨枕[17],其中,条形轨枕为Ⅲa型混凝土轨枕,尺寸为长2.6 m,扣件处宽170 mm,高230 mm,底面宽280 mm[18]。X形轨枕整体长2.3 m,截面宽250 mm,高210 mm。道砟与路基采用Mohr-Coulomb本构模型,钢轨与轨枕采用弹性本构模型。整体三维模型中各部分的材料参数[19]见表3。列车循环荷载参数由以下确定:列车速度为100 km/h,轴重15 t。模拟所采用的荷载为90°正弦异相荷载[17,20]。

表3 模型材料参数

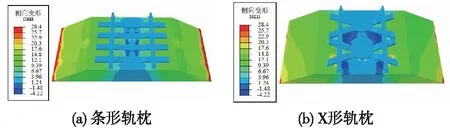

10 000次循环荷载后道床的竖向与侧向位移云图如图10、图11所示。从图10中可见,X形轨枕底部道砟的竖向沉降和侧向位移区域明显减少,峰值也有所减小。其中,条形轨枕的竖向最大沉降量约为13.7 mm,X形轨枕的竖向最大沉降约为12.9 mm,相对减小了5.8%。条形轨枕模型中最大侧向位移约为28.3 mm,X形轨枕模型中最大侧向位移为25.9 mm,相对减小了8.4%。因此,模拟结果表明X形轨枕的工作性能略优于传统条形轨枕。

图10 10 000次循环加载后道床竖向位移云图

图11 10 000次循环加载后道床侧向位移云图

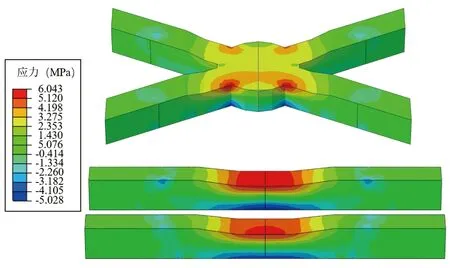

X形轨枕与条形轨枕在10 000次循环荷载作用后的应力分布见图12。由图12可知,X形轨枕与条形轨枕的中部应力较大,其中,X形轨枕最大拉应力为6.04 MPa,位于圆盘与枕端连接处,分析为应力集中导致。条形轨枕最大拉应力为5.22 MPa,位于跨中。意味着轨枕中部处有较大的负弯矩,除扣件正下方道砟提供反力外,轨枕中部道砟也共同提供了较大反力。这与文献[21]中道砟劣化后,由于中部出现负弯矩使得轨枕中部出现了裂纹的情况相吻合。由应力分布可知,在X形轨枕制作中应对圆盘处进行适当加强。

图12 10 000次循环加载后轨枕应力云图

5 结论

(1)为增大轨枕与道砟的接触面积,提高轨枕的抗滑动能力,在传统条形轨枕基础上提出可拼装、间距可调节的X形轨枕。

(2)轨枕间距为600 mm时,相较于Ⅲa型轨枕,铺设X形轨枕每千米所需混凝土用量减少16.7%,钢筋用量减少2.6%,可有效减少生产钢筋混凝土所排放的二氧化碳含量,符合新时代碳减排的可持续发展需求。

(3)X形轨枕间距从600 mm增大到700 mm和800 mm时,每千米铺设X形轨枕根数由840根减少至715根和626根,约节省14.8%和25.5%。

(4)与传统轨枕相比,采用X形轨枕的轨道竖向沉降减少了5.8%,道床侧向位移减少了8.4%,具有较好的工作性能,能够有效保障轨道的平顺性。

需要指出的是,该X形轨枕仍处于实验室研究阶段,其实际工程应用效果还有待进一步研究。