有砟轨道枕下支撑不均匀对道床支承刚度的影响

张元师

(沈阳铁路局 工务检测所,辽宁 沈阳 110030)

有砟轨道枕下支撑不均匀对道床支承刚度的影响

张元师

(沈阳铁路局 工务检测所,辽宁 沈阳 110030)

道床支承刚度是评价道床弹性和承载力的力学指标,多采用单边加载法进行测试。由于有砟轨道Ⅱ、Ⅲ型轨枕道床状态不同,下部支撑不均匀使得道床支承刚度产生误差,所以,推导轨枕翘起长度计算公式并利用单边加载测试法进行对比,分析测试误差。结论如下:(1)按设计要求,Ⅱ、Ⅲ型轨枕测试误差分别为5.59%和4.81%;(2)随着枕中支撑的减弱,Ⅱ、Ⅲ型轨枕测试误差均先逐渐减小,再逐渐增大;(3)当不均匀系数比q2/q1为0.5~1.0时,Ⅱ、Ⅲ型轨枕测试误差控制在10%、5%以内,满足规范需要;(4)单边加载测试法会引起非加载枕端翘起,为使测试结果更为准确,测试时应把轨枕两端的扣件及垫板全部拆除。

道床支承刚度;道床测试精度;单边加载测试法;不均匀系数

为保证有砟轨道的运营安全,线路开通之前,均要求道床达到一定的密实度,铁路上通常采用道床支承刚度来表征这一量值。以Ⅲ型轨枕道床支承刚度为例,普速或重载铁路要求其不小于100 kN/mm;高速铁路要求其不小于120 kN/mm。故保证道床支承刚度测试的准确性,具有重要的工程意义。

1 测试方法

道床支承刚度是用于评价道床弹性和承载力的力学指标,是指轨枕在道床的支撑面上产生单位下沉所需的单股钢轨作用到轨枕上的荷载值[1]。其测试方法有2种:一种是在轨枕两边进行加载测试[2];另一种是在轨枕一边进行加载测试[3-5]。实际测量时,常将加力架安装在轨枕一端,以钢轨作为支撑,利用反力测试的单边加载测试法较为常用,但会产生一定误差。

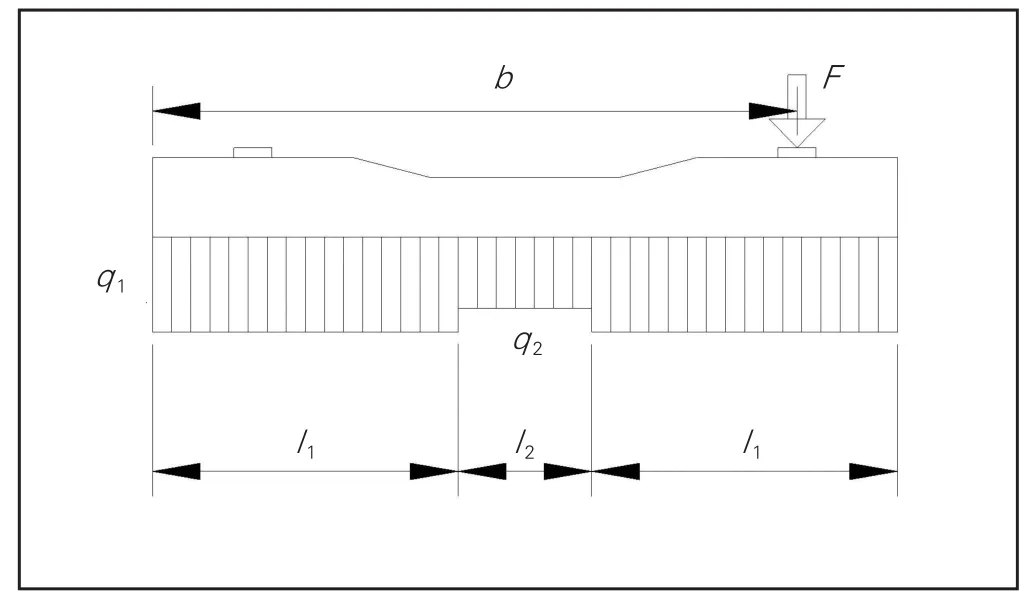

目前,我国铁路的主型轨枕为Ⅱ、Ⅲ型轨枕。其中Ⅱ型轨枕长度通常为2.5 m,为中间部分支撑[6](见图1);Ⅲ型轨枕长度通常为2.6 m,为均匀支撑(见图2)。

轨枕下部支撑不均匀,导致单边加载测试法产生误差。根据道床支承刚度定义可知,其理论值为(2 q1l1+ q2l2)/2,其中:q1为轨枕端部的均匀支撑荷载,(kN/mm)/m;q2为轨枕中部的均匀支撑荷载,(kN/mm)/m;l1为轨枕端部均匀支撑的长度,m;l2为轨枕中部均匀支撑的长度,m。研究不均匀系数比q2/q1,推导轨枕翘起长度计算公式,与现场实测结果进行对比,分析枕下支撑不均匀对道床支承刚度的影响。

图1 Ⅱ型轨枕下部支撑示意图

图2 Ⅲ型轨枕下部支撑示意图

2 理论计算

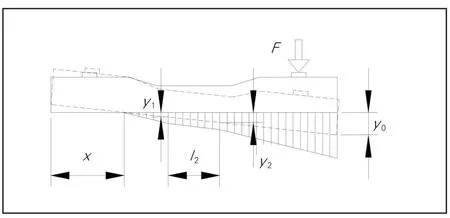

模拟单边加载测试法进行理论计算,为简化计算,分析时不考虑轨枕的弯曲变形。计算模型见图3,轨枕变形示意见图4。图4中,F为加载力,kN;x为轨枕翘起长度,m;b为加载点离非加载枕端的距离,m;y1为距加载枕端较远一个均布荷载突变点的位移,mm;y2为距加载枕端较近一个均布荷载突变点的位移,mm;y0为加载板端的位移,mm。

图3 计算模型

图4 轨枕变形示意图

轨枕单边翘起后,翘起的长度可能会大于l1,但不会超过l1+ l2,故分析时分2种情况:0≤x≤l1和l1<x≤l1+ l2。

2.1 0≤x≤l1

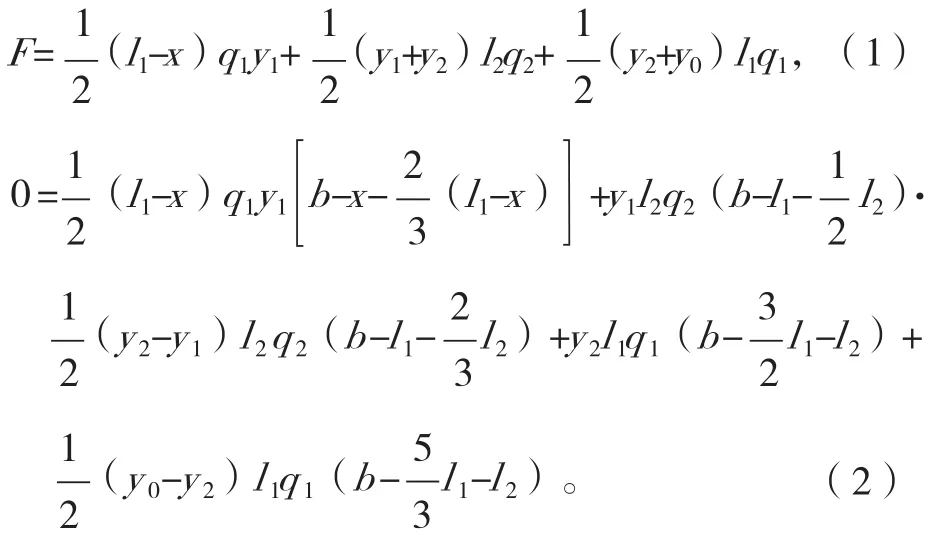

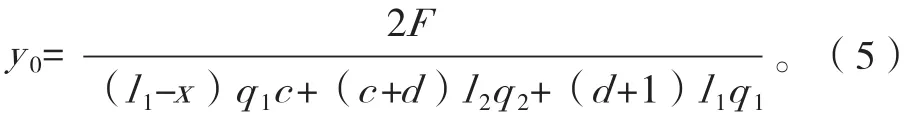

根据力的平衡条件∑F=0和∑M=0,有:

为求解上述2个方程式,令:

则式(1)变为:

将式(2)左边的0变成目标函数 y,则有:

当0≤x≤l1时,令y=0,对应的x满足0≤x≤l1时,即为解。

2.2 l1<x≤l1+l2

根据力的平衡条件∑F=0和∑M=0,有:

为求解上述2个方程式,令:

则式(7)变为:

将式(8)左边的0变成目标函数 y,则有:

当l1<x≤l1+ l2时,令y=0,对应的x满足l1<x≤l1+ l2时,即为解。

3 误差分析

3.1 Ⅱ型轨枕

Ⅱ型轨枕为枕下不均匀支撑,考虑到与实际也会有所不同,计算分析时,q2取值为0、0.25、0.50、0.75、0.90、1.00倍q1,l1=0.95 m,l2=0.6 m,F=10 kN。经计算,目标函数y接近0时的计算结果见表1。

表1 Ⅱ型轨枕计算结果 m

可知,对于Ⅱ型轨枕,当q2/q1取0~0.75时,x为0.526~0.922 m,代入式(6);当q2/q1取0.90~1.00时,x为0.972~1.000 m,带入式(11)。按照设计要求,q2/q1取0.75,测试误差为5.59%。

3.2 Ⅲ型轨枕

Ⅲ型轨枕虽然为枕下均匀支撑,但捣固过程中会逐渐出现轨枕两端区域受载大、中间受载小的情况,故Ⅲ型轨枕枕下支撑并不均匀。为分析这种不均匀性产生的误差,计算分析时,分别取q2为0、0.2、0.4、0.6、0.8、1.0倍q1,l1=0.95 m,l2=0.7 m进行计算。

表2 Ⅲ型轨枕计算结果 m

可知,对于Ⅲ型轨枕,当q2/q1取0~1.0时,x为0.400~0.950 m,带入式(6)。按照设计要求,枕下均匀支撑时,测试误差为4.81%。

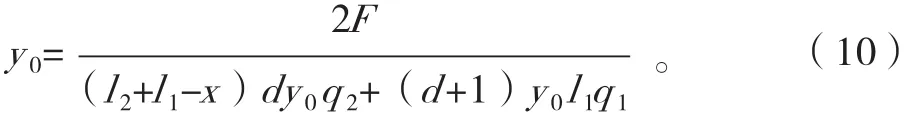

3.3 Ⅱ、Ⅲ型轨枕误差对比

由图5可知,按照设计要求,Ⅱ、Ⅲ型轨枕的测试误差相当;但当轨枕中间支撑强度减弱时,测试误差均是先减小,然后再逐渐增大;对于Ⅲ型轨枕,当q2/q1取0.8时,误差最小,约1%;对于Ⅱ型轨枕,当q2/q1取0.5时,误差最小,约1%。当0.6≤q2/q1≤1.0时,Ⅱ型轨枕的测试误差大于Ⅲ型轨枕;当0≤q2/q1<0.6时,Ⅲ型轨枕的测试误差大于Ⅱ型轨枕。

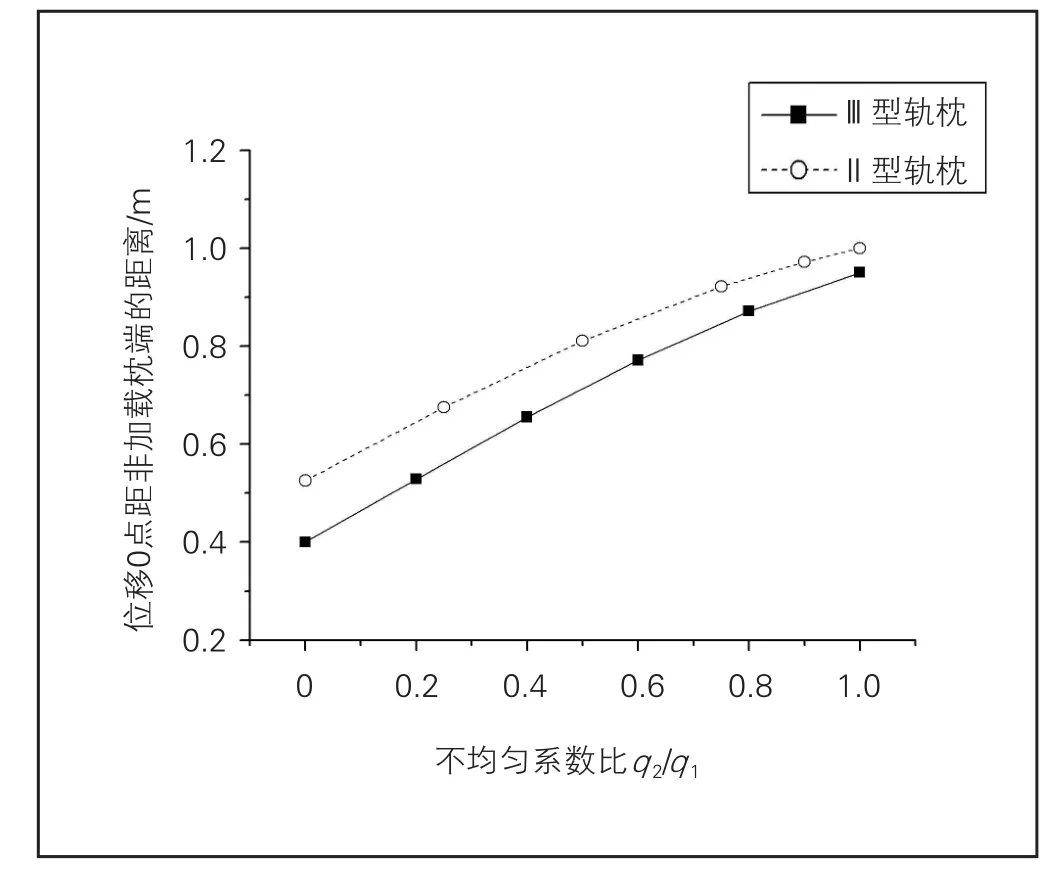

由图6可知,无论是Ⅲ型轨枕,还是Ⅱ型轨枕,测试过程中,非加载枕端都会翘起,且Ⅱ型轨枕的翘起程度均比Ⅲ型轨枕大;当0≤q2/q1≤1.0,Ⅱ型轨枕的x均大于0.5 m,表明非加载端钢轨处对应的轨枕位置已经翘起;当0.3≤q2/q1≤1.0,Ⅲ型轨枕的x均大于0.55 m,表明非加载端钢轨处对应的轨枕位置已经翘起。因此,为使测试结果更为准确,不仅要把加载枕端的扣件及垫板拆除,也要把非加载枕端的扣件及垫板拆除,以避免非加载枕端的钢轨可能对测试轨枕产生约束作用,进而影响测试结果。

图5 Ⅱ、Ⅲ型轨枕误差对比

图6 Ⅱ、Ⅲ型轨枕 x 对比

综上所述,目前铁路上常采用的单边加载测试法,其测量误差不大,完全可以满足工程需要。在测试时,为提高测试精度,应把加载轨枕两端的扣件及垫板全部拆除。

4 结论

推导轨枕翘起长度计算公式,与现场实测结果进行对比,分析枕下支撑不均匀对道床支承刚度的影响:

(1)按设计要求,Ⅱ、Ⅲ型轨枕利用单边加载测试法测得的结果误差分别为5.59%和4.81%;

(2)考虑到Ⅱ型轨枕的实际受力条件,随着枕中支撑的减弱,单边加载测试法引起的误差先逐渐减小,再逐渐增大,当q2/q1取0.5~1.0时,误差在10%以内,单边加载测试法的测量精度可以满足工程需要;

(3)考虑到Ⅲ型轨枕的实际受力条件,随着枕中支撑的减弱,单边加载测试法引起的误差先逐渐减小,再逐渐增大,当q2/q1取0.5~1.0时,误差在5%以内,单边加载测试法的测量精度可以满足工程需要;

(4)当0≤q2/q1<0.6时,Ⅲ型轨枕的测试误差大于Ⅱ型轨枕,当0.6≤q2/q1≤1.0时,Ⅱ型轨枕的测试误差大于Ⅲ型轨枕;

(5)无论是Ⅲ型轨枕,还是Ⅱ型轨枕,单边加载测试法均会引起非加载枕端翘起,且Ⅱ型轨枕的翘起程度均比Ⅲ型轨枕大。为了使测试结果更为准确,测试时应把待测轨枕两端的扣件及垫板全部拆除。

[1] 铁道部经济规划研究院. TB 10082—2005铁路轨道 设计规范[S]. 北京:中国铁道出版社,2005.

[2] 周陶勇. 一种有砟铁路枕下道床支撑刚度的检测装 置:中国,CN 203396587 U[P]. 2014-01-15.

[3] 张向民,黄海. 铁路枕下道床刚度检测装置:中国, ZL 200920063522.0[P]. 2009-12-09.

[4] 高亮,尹辉,肖宏,等. 铁路有砟轨道枕下道床支 撑刚度测试设备:中国,CN 101487777A[P]. 2009- 07-22.

[5] 周中,李辉,杨豪,等. 可调式有砟铁路枕下道床 竖向刚度检测设备:中国,CN 203249745 U[P]. 2013- 10-23.

[6] TB 2034—1988 铁路轨道强度检算法[S].

责任编辑 李葳

lnfuence of Nonuniform Support under Sleepers on Support Stifness of Track Beds on Ballast Tracks

ZHANG yuanshi

(Track Maintenance Inspection Depot,Shenyang Railway Administration,Shenyang Liaoning 110030,China)

The support stifness of track bed constitutes a mechanical index to evaluate the elasticity and bearing capacity of the track bed, and is often tested by unilateral loading method. As the status of track bed of Type Ⅱsleeper is diferent from that of the Type Ⅲ, nonuniform lower support leads to an error in bearing stifness of the track bed. To analyze the error in the test, tilting length calculation formula is deduced and comparison is made using the unilateral loading test method. The results are as follows: (1) According to the design requirements, test error on Type Ⅱ sleeper and that of Type Ⅲ was 5.59% and 4.81% respectively; (2) With the sleeper support weakened, the errors for both types gradually decreased before increasing again; (3) When the nonuniformity coefcient ratio q2 /q1 is within the range from 0.5 to 1.0, the test error of Type Ⅱ and Ⅲ sleepers are controlled within 10% and 5%, which satisfes the requirement of specifcation; (4) Unilateral loading test method causes the end of the non-loaded sleeper side to tilt, in order to make the test results more accurate, fastening and pad at both ends of the sleeper shall be all removed during the test.

support stiffness of track bed;accuracy of track bed test;unilateral loading test method;nonuniformity coefcient

U211

:A

:1001-683X(2017)06-0064-04

10.19549/j.issn.1001-683x.2017.06.064

2017-01-21

张元师(1984—),男,工程师。

E-mail:zys89765@163.com