基于机-土耦合模型的铁路路基连续压实质量控制方法

叶阳升,蔡德钩,安再展,魏少伟,闫宏业,姚建平

(1.中国国家铁路集团有限公司,北京 100844;2.中国铁道科学研究院集团有限公司 高速铁路轨道技术国家重点实验室,北京 100081;3.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;4.北京铁科特种工程技术有限公司,北京 100081)

截至2021年底,我国铁路总里程突破15万km。路基结构是铁路基础设施的重要组成部分,压实质量直接影响线路运营安全,特别是在更高速度铁路背景下,线路的平顺性有着更高的要求,因此需要对路基压实质量进行严格把控。

传统路基压实质量评价主要采用点抽样检测方法检验填料的密度或刚度。目前我国铁路采用压实系数K、地基系数K30和动态变形模量Evd3个指标对路基压实质量进行控制。点抽样检测的方法在时间上存在滞后性,空间上无法对整个碾压面的压实质量进行评价。从20世纪70年代开始,一些学者基于碾压过程中振动压路机的动态响应,开展了连续压实技术研究,提出了一系列连续压实质量控制指标。目前常用的连续压实质量控制检测指标主要包括:基于振动加速度频域分析的压实计值[1]、总谐波失真量[2]、压实控制值[3];基于振动加速度时域分析的加速度峰值[4];基于力-位移关系的土体刚度[5]、振动压实值[6];基于能量的机械驱动功率[7]、振动能量值[8];基于声压原理的声波压实值[9]。连续压实技术的提出为路基压实质量评价与控制提供了新方法,在国内外公路、铁路路基建设中开展了大量试验与应用,推进了路基建造智能化发展[10-11]。建立连续压实质量控制指标与常规检测指标的关系是进行压实质量评价的关键,目前主要基于现场试验数据,采用线性回归模型进行相关性校验并确定连续压实质量控制指标的合格值[12-14]。但连续压实检测方法和常规检测方法的检测面积和检测深度均具有较大差别,导致现场试验得到的连续压实质量控制指标与常规检测指标相关性较低,无法保证连续压实质量控制的合理性,同时现场试验会花费大量人力、物力与时间。

为克服现场试验的不足,一些学者通过建立机-土耦合模型研究土体参数与机-土动力特性的关系。在振动压实过程中,振动压路机与被压土体组成一个动力系统,振动轮与土体的动态相互作用可用一个质量-弹簧-阻尼系统等效,基于此,Yoo等[15]建立了经典二自由度机-土耦合模型,模型中土体被假设为弹性体,振动压路机被简化为上机架与振动轮两个部分,两者通过减振器相连。经典二自由度机-土耦合模型形式简单,物理意义明确,是目前用于分析机-土系统最常用的模型。Emelyanov等[16]利用经典二自由度机-土耦合模型对振动轮加速度、振幅、轮-土接触力进行分析,认为加速度数据可用于压实质量评价。秦四成等[17]将土体压实过程分为3个阶段,利用机-土耦合模型分析了不同阶段土体对机-土系统动力响应的影响,并提出了土壤密实度在线监测系统。曾丹等[18]、谢欣然等[19]也利用机-土耦合模型分析了振动轮加速度幅值与土体刚度、阻尼之间的关系。经典二自由度机-土耦合模型可以反映土体压实状态对机-土系统的影响,但模型没有考虑振动压路机行驶,与真实碾压过程差别较大,同时模型中的集中模拟参数(刚度、阻尼)与土体物理力学参数(密度、模量、泊松比等)的关系难以确定。因此,模型仿真结果只能进行定性分析,且多集中在加速度幅值分析,没有全面分析不同土体参数下机-土系统动力特性和各连续压实质量控制指标的变化情况。

本文针对压实后期土体,建立了考虑压路机行走的机-土耦合模型,分析了不同土体参数对机-土系统动力响应和连续压实质量控制指标的影响,并与现场试验结果进行对比,提出了基于机-土耦合模型的连续压实质量控制方法,为连续压实控制技术提供了理论依据与实现方法。

1 考虑压路机行驶的机-土耦合模型

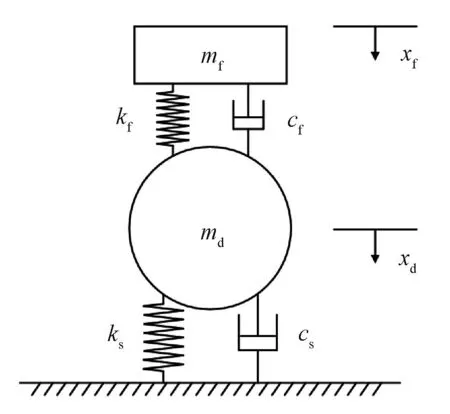

压实后期土体被充分压实,认为土体处于弹性状态,基于质-弹-阻模型,假定路基为无质量的弹簧和反映体系阻尼效应的阻尼器,振动压路机由振动轮和上机架组成,两者通过减振器相连,建立二自由度机-土耦合模型,见图1。

图1 二自由度机-土耦合模型

动力学方程为

( 1 )

有关学者[20]结合弹性半空间理论与质弹阻理论,提出弹性刚度k与阻尼系数c计算式分别为

( 2 )

式中:G为剪切模量;ν为泊松比;ρ为密度;a0为振动轮与填料接触宽度的1/2;b0为振动轮宽度的1/2。

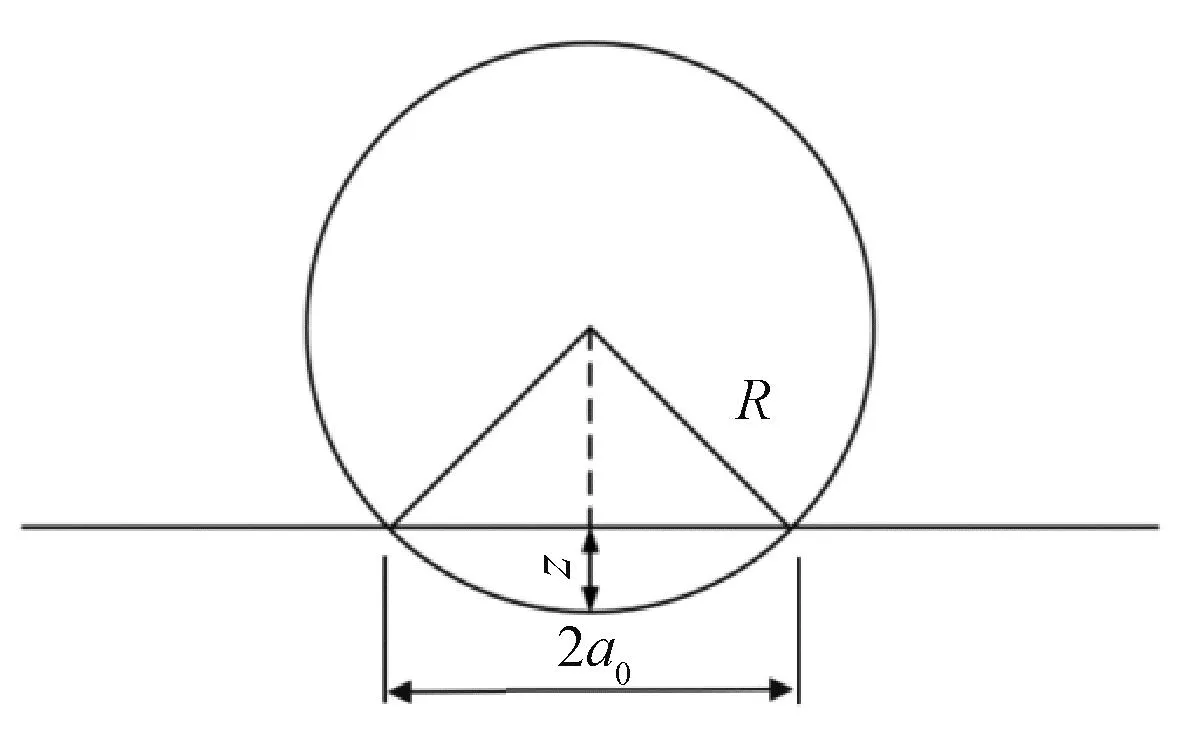

由式( 2 )可见,机-土耦合模型中的弹性刚度和阻尼系数与振动轮-土接触宽度2a0相关,振动轮-土接触宽度计算示意见图2。

图2 振动轮-土接触宽度计算示意

振动轮-土接触宽度2a0可根据土体变形量和振动轮半径R计算,即

( 3 )

式中:z为振动轮中心点下方土体变形量。

土体变形量受土体性质、压路机重量、激振力、压路机行驶速度等多因素耦合影响,同时在一个振动周期内,振动轮与土体的接触宽度也不断变化。因此,考虑振动压路机行驶,确定振动轮与土的接触区域,将土体沿着振动压路机行进方向划分为2n+1个宽度均为d的条带,各土体条带的弹性刚度和阻尼系数相同。振动压路机与土体相互作用示意见图3。图3中,fi为每个条带与振动轮的相互作用力;zi为第i个条带的变形。

图3 振动压路机与土体相互作用示意

由图3可见,通过划分土体条带,振动轮与土体的接触划分为与多个土体条带的接触,振动轮与土体的相互作用等效为与多个土体条带的相互作用。振动压路机以速度v前进,在t0时刻振动轮中心点位置为vt0,与范围为(vt0-a0,vt0+a0)的土体条带接触,即图3中第-n~n条带。n通过对振动轮-填料接触宽度的1/2与土体条带宽度之比进行取整得到,其计算式为

( 4 )

当土条带与振动轮脱离时,相互作用力为0,则fi的计算式为

( 5 )

根据振动轮-土相互作用力相等的原则,可得

( 6 )

( 7 )

将式( 7 )代入式( 6 ),可得

( 8 )

令对应系数相等,即得

( 9 )

将式( 9 )代入式( 1 ),得到考虑压路机行驶的机-土系统动力学方程为

(10)

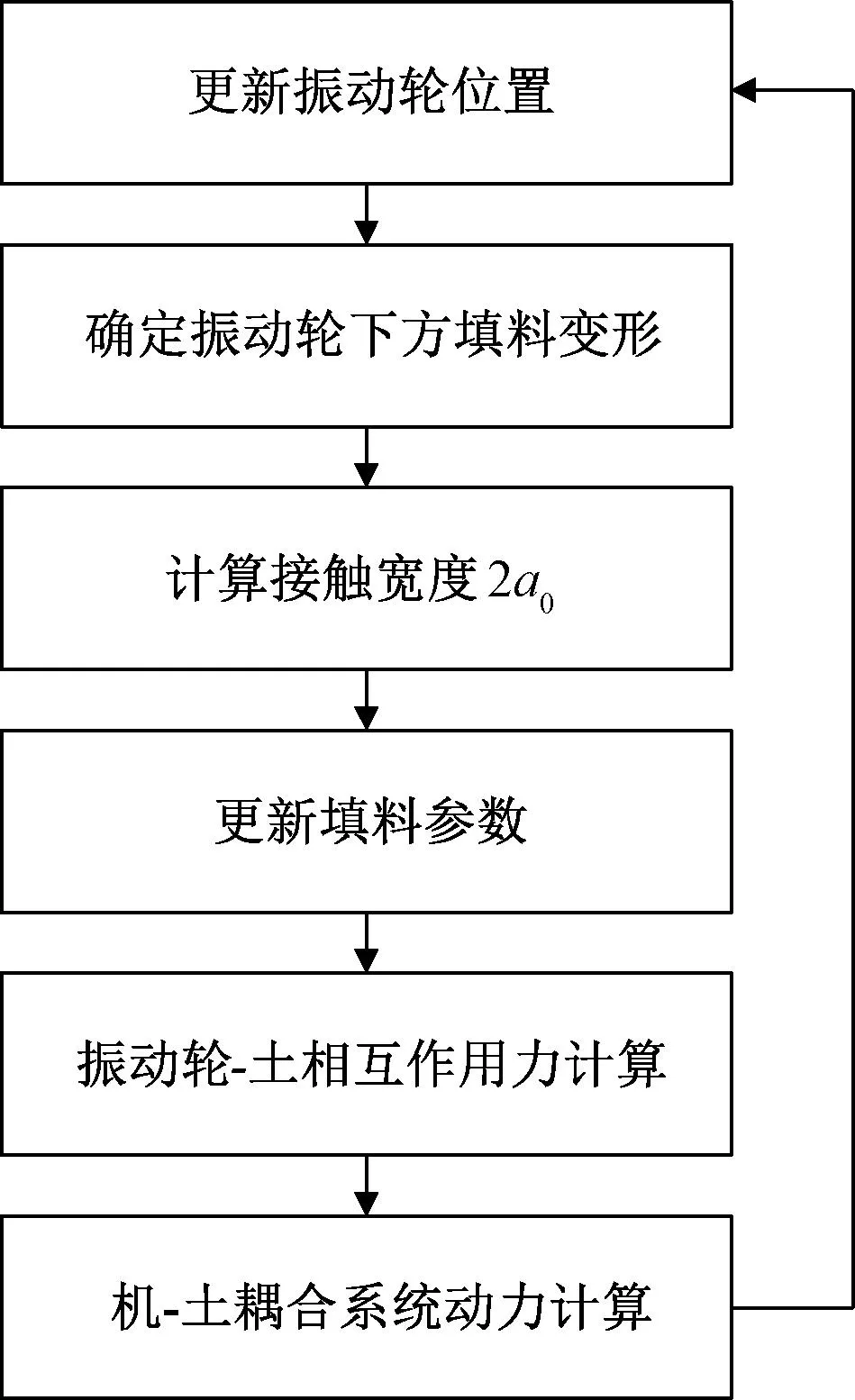

本文提出的考虑压路机行驶的机-土耦合模型参数主要包括压路机机械参数、碾压工作参数、模型几何参数和土体参数,其中土体参数包括剪切模量、密度和泊松比。采用Matlab/Simulink建立模型,计算流程见图4,步骤如下:

图4 机-土耦合模型计算流程

Step1根据振动压路机行驶速度在每一时间步确定振动轮中心位置。

Step2根据振动轮中心正下方土体的变形,计算振动轮与土体的接触宽度2a0。

Step3由式( 9 )计算更新每个条带的刚度和阻尼系数。

Step4根据式(10)进行机-土系统动力计算,得到振动轮振动加速度、振动轮-土相互作用力和土体条带的变形。

2 基于机-土耦合模型的机-土系统动力响应分析

2.1 试验工况

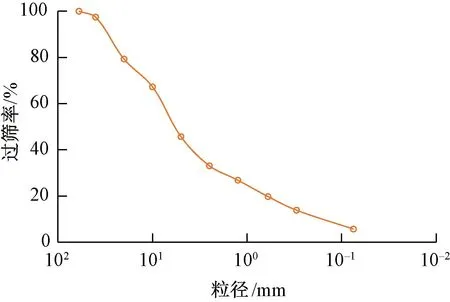

为对比本文提出的机-土模型仿真结果与现场实测结果,开展了路基碾压足尺模型试验。试验填料为A、B组粗粒土填料,填料级配见图5。

图5 试验填料级配

试验填料最大粒径为60 mm,最大干密度为2.41 g/cm3,填料平均含水率为5%,填料摊铺厚度为40 cm。试验采用三一重工260 kN单钢轮压路机,以32 Hz振动频率对每条试验条带进行12遍连续碾压。为检测振动轮竖向振动信号,将三向加速度传感器竖直安装在与振动轮直接相连的机架上,加速度传感器量程为±16g,采样频率为5 000 Hz。

2.2 模型参数与计算工况

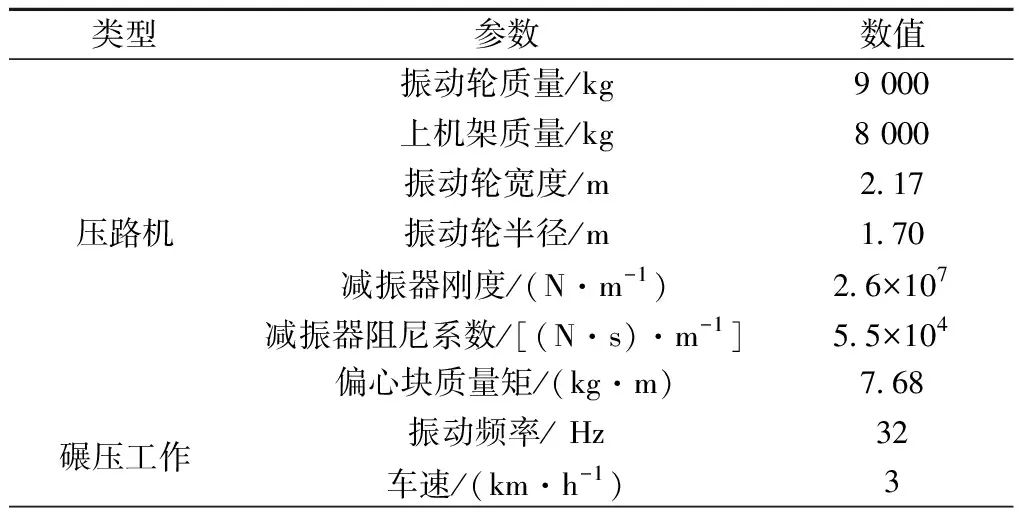

本文建立的机-土耦合模型参数包括压路机机械参数、碾压工作参数、模型几何参数和土体参数。压路机机械参数包括振动压路机的振动轮质量、上机架质量、振动轮宽度、振动轮半径、偏心块质量距,以及振动轮与上机架之间减振器的刚度与阻尼系数;碾压工作参数包括压路机碾压时的振动频率与车速。本文压路机机械参数和碾压工作参数根据路基碾压足尺模型试验工况确定。模型几何参数包括土体条带宽度,一般情况下振动轮与路基的接触宽度范围为0.15~0.20 m,综合考虑模型计算精度与计算效率,本文土体条带宽度取0.01 m。土体参数主要包括路基土体的密度、剪切模量和泊松比,用于确定路基的刚度和阻尼系数。

路基连续压实质量控制的原理为不同路基压实状态下机-土系统动力响应不同。目前常用的路基连续压实质量控制指标多是基于对振动轮加速度进行时频域分析得到,如压实计值CMV通过对振动轮加速度傅里叶谱分析得到,振动能量值CEV通过对振动轮加速度边际谱分析得到,振动压实值VCV通过对机-土相互作用力分析得到。能够准确反映振动轮加速度的时频域特性以及振动轮-土相互作用,是机-土耦合模型用于路基连续压实质量控制的基础。剪切模量是路基重要的力学性能指标,综合反映了土体密度、级配特征、颗粒形状等特性[21],是进行路基结构设计的关键参数[22],可与路基地基系数K30建立关系[23]。因此,路基土体剪切模量可以反映路基的压实质量,本文主要分析剪切模量对振动轮加速度时域、频域和振动轮-土相互作用力的影响。模型参数见表1。

表1 模型参数

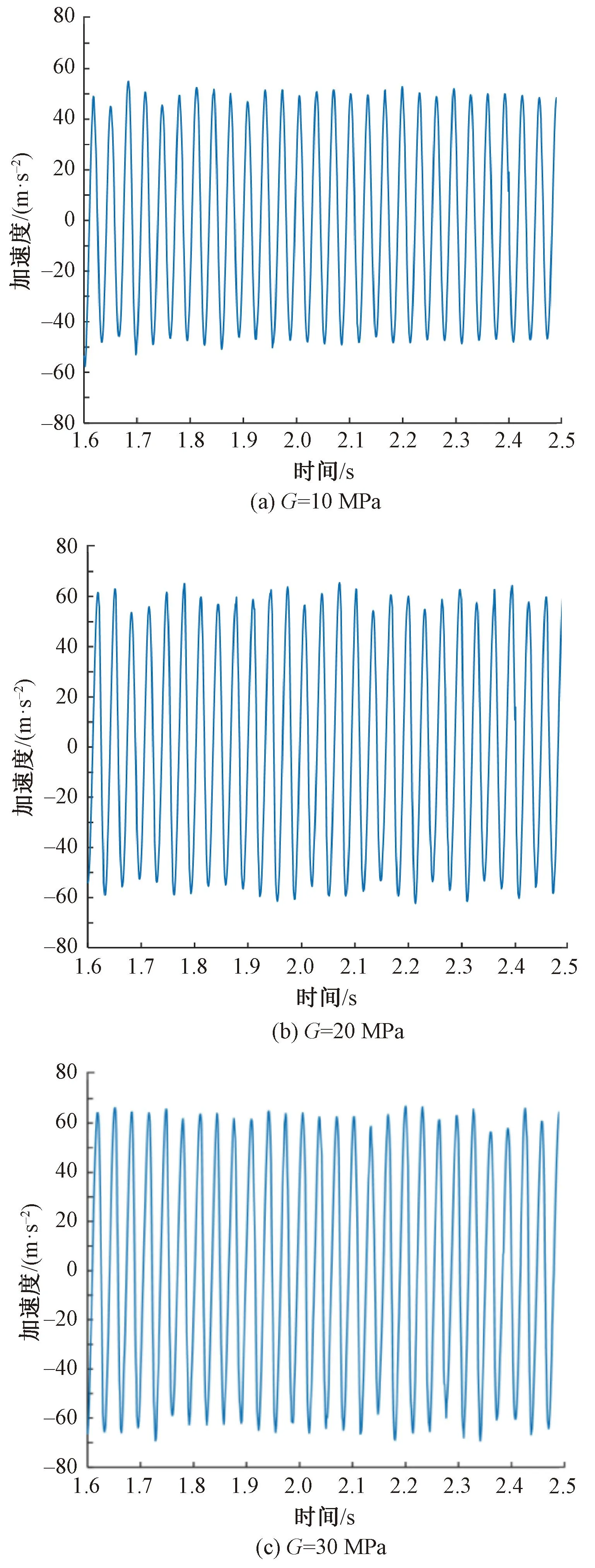

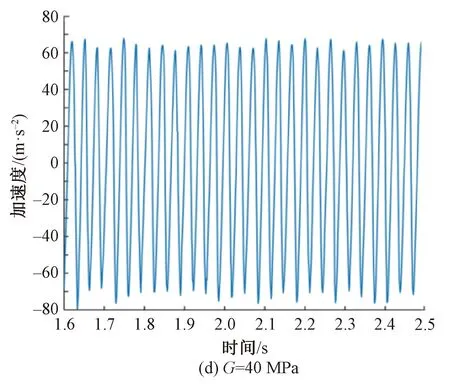

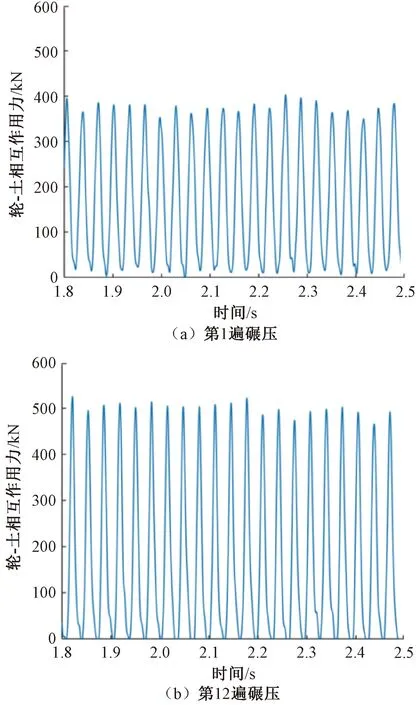

2.3 剪切模量对振动轮加速度时域影响

振动轮加速度是机-土系统最基本的动力响应特征。不同剪切模量下模型计算的加速度时域曲线见图6。由图6可见,振动轮加速度为正弦曲线,G较小时,加速度幅值较小,正、负幅值基本相等;负向加速度幅值随着G增大而增大:G从10 MPa增大到40 MPa时,负向加速度幅值从5g增大到7g;正向加速度幅值首先随G增大而增大,当G达到20 MPa以上时,正向加速度幅值变化不大,保持在6g左右。

图6 不同剪切模量下加速度时域曲线

填料第1遍碾压和第12遍碾压的实测振动轮加速度时域信号曲线见图7。由图7可见,第1遍碾压时的加速度幅值小于第12遍碾压时的加速度幅值,正向加速度幅值为6g左右,负向加速度幅值从6g增大到7g左右。模型计算结果与现场试验结果对比表明,本文建立的机-土耦合模型能准确描述振动轮加速度时域信号。

图7 不同碾压遍数下实测加速度时域信号曲线

2.4 剪切模量对振动轮加速度频域影响

加速度频域特性是振动轮动力响应的重要特征,也是给频域类连续压实质量控制指标的基础。采用快速傅里叶变换(FFT)对加速度信号进行处理,得到加速度的傅里叶谱。不同剪切模量下的傅里叶谱见图8。从图8可见,不同剪切模量条件下傅里叶谱中均出现了较明显的基波与二次谐波。剪切模量较小时二次谐波的幅值较小,没有出现三次及以上高次谐波。随着剪切模量增大,基波与二次谐波幅值明显增大,且出现了三次谐波。

图8 不同剪切模量下加速度傅里叶谱

填料第1遍碾压和第12遍碾压的实测振动轮加速度傅里叶谱见图9。由图9可见,第12遍碾压时的二次谐波幅值明显大于第1遍碾压,且出现了三次谐波。仿真结果的基波与二次谐波幅值与实测结果接近,变化趋势一致,说明建立的机-土耦合模型能正确描述加速度傅里叶谱的演化特性。

图9 不同碾压遍数实测加速度傅里叶谱

加速度频域特性还可以通过边际谱进行分析,与傅里叶谱相比,边际谱可以处理非平稳信号,同时加速度边际谱图是计算连续压实质量控制指标CEV的基础。对加速度信号采用希尔伯特-黄(HHT)变换进行处理,得到不同剪切模量下的加速度边际谱见图10。由图10可见,剪切模量较小时,边际谱曲线较为光滑,峰值对应频率为压路机振动频率;随着土体剪切模量的增大,边际谱最大幅值从0.46g·s减小至0.28g·s,携带振动能量的频带区间逐渐增大,边际谱从“窄高”向“宽矮”变化。

图10 不同剪切模量下加速度边际谱

填料第1遍碾压和第12遍碾压的实测振动轮加速度边际谱见图11。由图11可见,携带振动能量的频带范围为20~40 Hz,第1遍碾压时振动轮能量峰值为0.3~0.4g·s,第12遍碾压时振动轮携带能量幅值为0.2~0.3g·s。仿真结果与实测结果接近变化趋势一致,说明建立的机-土耦合模型能正确描述加速度边际谱的演化特性。

图11 不同碾压遍数实测加速度边际谱

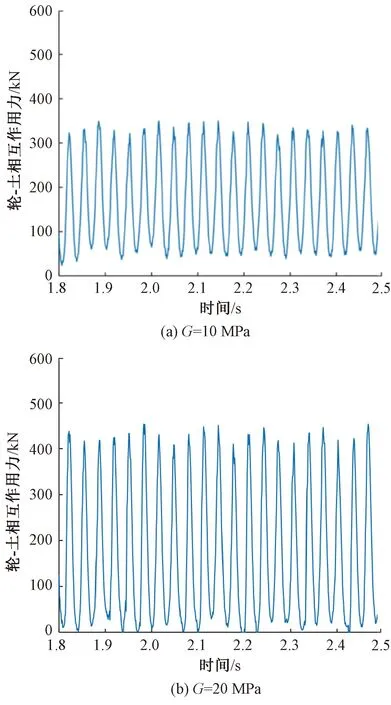

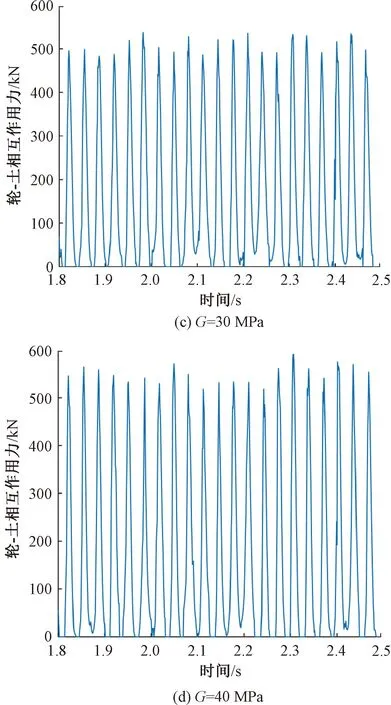

2.5 剪切模量对振动轮土相互作用力分析

振动轮土相互作用力是振动压实系统重要的动力特性,对压实效果有重要影响,也是计算连续压实质量控制指标VCV的基础。不同剪切模量G条件下的振动轮-土相互作用力见图12。由图12可见,轮土相互

图12 不同剪切模量下振动轮-土相互作用力

作用力随剪切模量的增大而增大:G=10 MPa时,轮土相互作用力为正弦曲线,范围为100~300 kN;随着G增大,轮土相互作用力最大值也增大,当G=20 MPa时,轮土相互作用力最小值为0,说明此时振动轮与土体脱离,也即发生了跳振;随着G继续增大,轮土相互作用力最大值也增大,当G=40 MPa时,轮土相互作用力最大值达到550 kN。

填料第1遍碾压和第12遍碾压的实测振动轮-土相互作用力见图13。由图13可见,第1遍碾压时的轮土相互作用力约为340 kN,第12遍碾压时的轮土相互作用力约为480 kN,发生了跳振现象。试验结果与模型计算结果一致,说明本文建立的机-土耦合模型能准确描述振动轮-土相互作用力。

图13 不同碾压遍数实测轮-土作用力

3 基于机-土耦合模型的连续压实质量控制方法

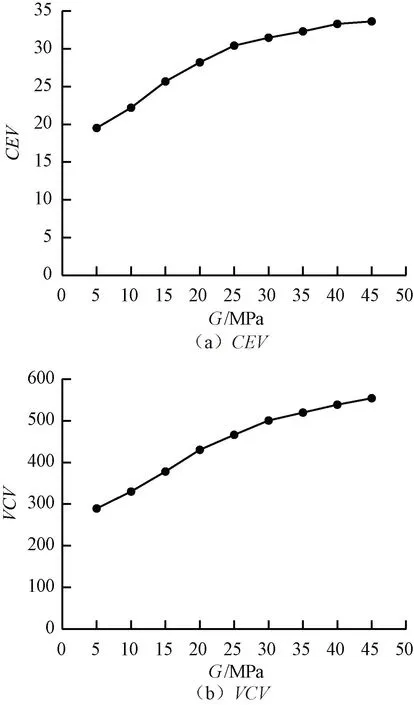

我国铁路路基中常用的连续压实质量控制指标有CEV[8]和VCV[6]。为分析剪切模量对CEV、VCV的影响,路基土体剪切模量G分别为5、10、15、20、25、30、35、40、45 MPa,密度取2.40 g/cm3,泊松比取0.30,CEV、VCV与剪切模量的关系见图14。由图14可见,CEV、VCV均随剪切模量的增大而增大,且增大趋势逐渐减缓,说明CEV与VCV可以用于反映土体的压实质量。

图14 连续压实质量控制与土体剪切模量关系

从上述结果可知,填料剪切模量对机-土系统动力特性和路基连续压实质量控制指标有显著影响。根据弹性波理论,填料的最大剪切模量Gmax为

Gmax=ρvs2

(11)

本文采用弯曲元试验检测填料剪切波速,试验填料为碾压足尺模型试验中使用的A、B组填料。首先采用室内振动压实仪将填料压实至密度2.4 g/cm3左右,然后将填料试样放置在弯曲元底座,激发并接收剪切波,计算剪切波速。经多组试验检测,得到填料密度为2.4 g/cm3左右时的剪切波速范围为270~300 m/s,代入式(11)可得最大剪切模量范围为175~216 MPa,本文取平均值Gmax=196 MPa。

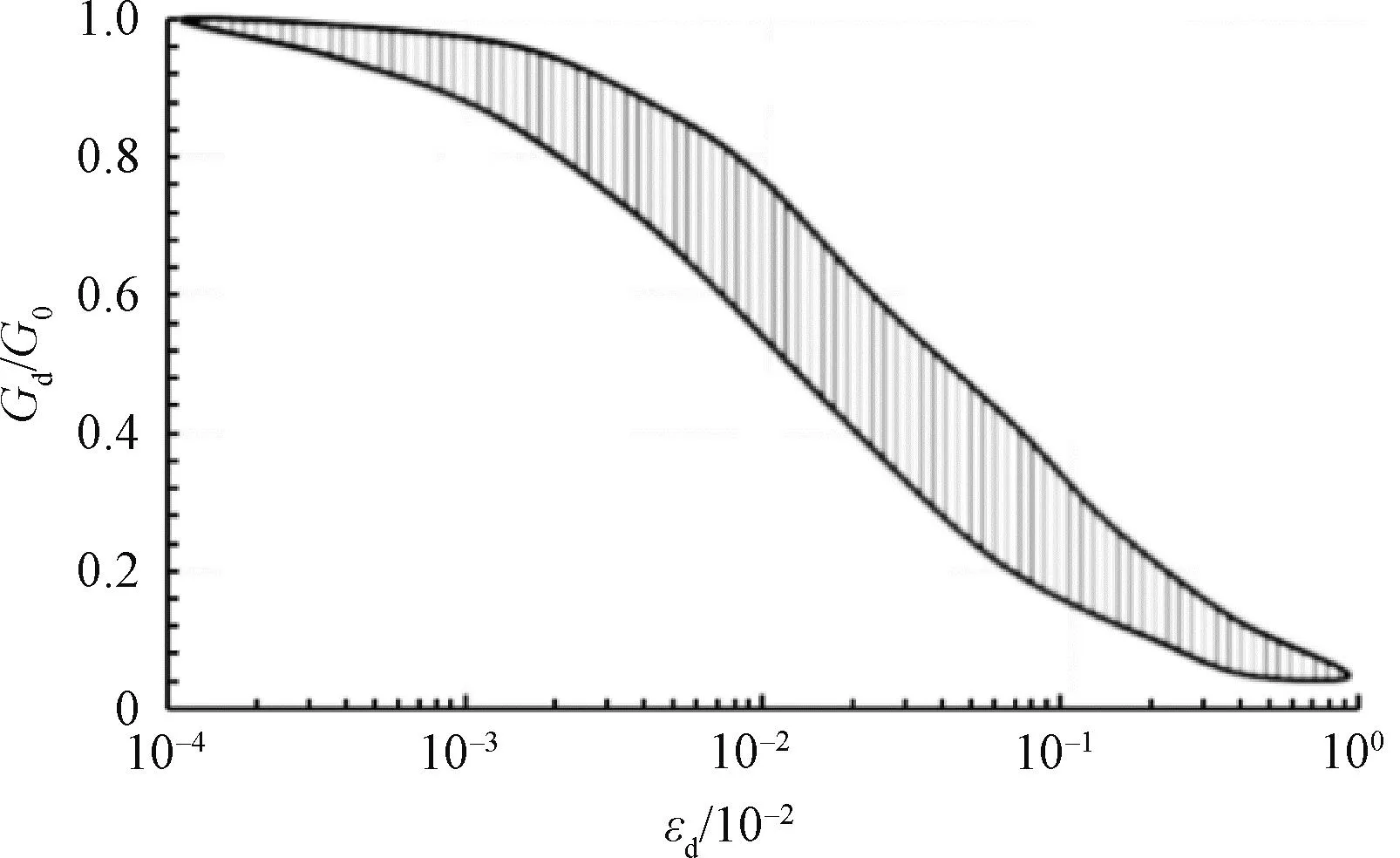

填料剪切模型随着剪应变水平增大而减小,机-土耦合模型中填料剪切模量Gr的大小与填料在压路机振动荷载作用下的应变大小有关。文献[24]中开展的现场试验表明,对于高铁路基,26 t振动压路机的有效压实深度约为0.5 m,压路机振幅为1.05 mm。假设变形沿深度方向均匀分布,应变水平约为0.21×10-2。室内三轴试验得到剪切模量随应变的衰减曲线见图15。根据压路机工作条件下的应变水平,Gr/Gmax范围为0.08~0.20,本文取平均值0.14,即得Gr=0.14 MPa、Gmax=27.44 MPa。

图15 剪切模量与应变关系

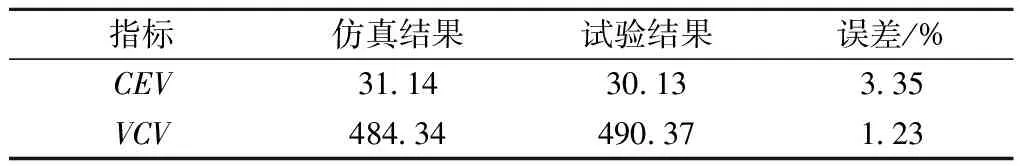

将ρ=2.4 g/cm3,Gr=27.44 MPa,ν=0.3代入机-土耦合模型,得到对应的CEV、VCV。连续压实质量控制指标仿真结果与试验结果对比见表2。由表2可见,CEV、VCV误差分别为3.35%、1.23%。以上结果说明采用机-土耦合模型确定连续压实质量控制指标合格值的可行性与合理性,为铁路路基连续压实质量控制提供了理论依据。

表2 连续压实质量控制指标仿真结果与试验结果对比

基于上述结果,本文提出一种基于机-土耦合模型的铁路路基连续压实质量控制方法,即将铁路路基填料的设计剪切模量、密度、泊松比等参数,或采用振动击实试验、弯曲元试验等室内试验测得的土体密度、剪切模量、泊松比等参数代入到机-土耦合模型中,计算得到对应的连续压实质量控制指标值(CEV或VCV),并开展少量现场试验进行验证,确定路基连续压实质量控制合格值。

4 结论

1)基于质-弹-阻理论,在二自由度机-土耦合模型基础上,通过将路基土体划分为等宽条带,建立了考虑压路机行驶的机-土耦合模型,并结合Wolf弹性刚度与阻尼系数公式,建立了模型土体参数与土体剪切模量、密度、泊松比的关系。

2)利用模型分析了土体剪切模量对机-土系统动力响应的影响,并与路基碾压足尺模型试验结果进行对比。结果表明,仿真加速度时域信号、傅里叶谱、边际谱和振动轮-土相互作用力均与试验结果吻合较好,模型能够准确模拟碾压过程中机-土系统动力响应特征。

3)基于机-土耦合模型,提出了一种铁路路基连续压实质量控制方法,将路基填料设计(或通过室内试验得到的)剪切模量、密度、泊松比代入机-土耦合模型,直接给出连续压实质量控制指标值。经验证,模型计算CEV、VCV与试验结果误差分别为3.35%、1.23%,具有较高精度。

4)提出的基于机-土耦合模型的铁路路基连续压实质量控制方法,避免了现场碾压试验中由于连续压实检测方法和常规检测方法检测范围不一致导致的数据离散性较大的问题,为路基连续压实质量控制技术提供了理论依据与新的实现方法,下一步将在实际工程中进一步开展验证工作。