二次含锌物料全湿法制备中上清试验研究

郭 宁,马高峰,王 东,隆万江

(陕西锌业有限公司,陕西 商洛 726007)

某公司采用湿法炼锌工艺,年产锌锭20万t,配备有回转窑,多膛炉,富氧侧吹炉,烟化炉等处理炼锌渣设备。锌为不可再生资源,公司主要原料为硫化锌精矿,目前逐渐紧缺且价升质降。为摆脱对硫化锌精矿的依赖、降本增效,公司拟采购低价二次含锌物料,用以填补生产中锌金属量缺口。本文从公司已有设备条件出发,研究了全湿法再利用二次含锌物料制备中上清工艺,该工艺由浸出、脱Cl、除Fe、除F四部分组成。

锌冶炼行业二次含锌物料利用,主要是除F、Cl,其工艺主要有:(1)火法,即回转窑法、多膛炉法或烟化炉法等[1],能源消耗大、污染大、成本高;(2)碳酸钠碱洗法、铜渣再生法[2-3],投入设备多,废水量大,处理成本高;(3)石灰法、铁渣法、萃取法或离子交换法[4],脱除率低、设备复杂或设备投资大;(4)二次含锌物料与锌焙砂搭配利用[5],搭配比例低,处理量小。本文除F、Cl工艺为铜渣脱Cl、除F剂除F。浸出工艺参考该公司氧化锌焙砂浸出工序三段浸出(中-酸-高)生产实践。除Fe工艺因原料含Fe低而选择水解法。

本文充分借鉴行业经验成果并加以改进,研究得出二次含锌物料全湿法制备中上清方案,助力公司发展,为行业提供技术参考。

1 试 验

1.1 试验原理

二次含锌物料处理采用三段循环浸出工艺,即高浸液返做酸浸,酸浸液返做中浸,中浸液经铜渣脱Cl、水解法除Fe、除氟剂除F后得合格中上清(Fe、As、Sb、Ge、F、Cl均高于该公司标准要求,以下简称“含杂要求”均指“该公司含杂要求”),送净化工序。髙浸渣进富氧侧吹炉-烟化炉系统回收锌、铅等金属,脱氯铜渣外售,除铁渣、除氟渣进回转窑回收锌。

1.2 试验流程

含锌二次物料三段浸出,即中浸酸浸高浸,得到中浸液经脱Cl、除Fe、除F后得合格中上清,工艺流程如图1所示。

图1 试验工艺流程图

1.3 试验原料

1.3.1 二次含锌物料

试验所用二次含锌物料来源于江西进取汉中公司,成分见表1。Zn总指物料中的含锌总量、Zn酸指物料中可溶于酸的锌(主要形式为ZnO、ZnSO4),Zn水指物料中可溶于水的锌(主要形式为ZnSO4)。

表1 二次含锌物料成分 %

1.3.2 试验辅材

电解废液、浓硫酸、双氧水、大白粉、五水硫酸铜、新鲜铜渣、除氟剂(来自白银原点公司)。

1.4 试验步骤

1.浸出:(1)中浸,上组酸浸液,加电解废液并酌情补水至4 L,加热至60℃,缓慢加二次含锌物料至pH=5.0~5.4后过滤。液固比6∶1,中浸液Zn浓度控制约150 g/L;(2)酸浸,本组中浸渣,加上组高浸液并酌情补水至2.4 L,加热至80~90℃维持并开始计时,反应4 h过滤。酸浸终酸30~40 g/L;(3)高浸,本组酸浸渣,加电解废液至2 L,加入适量浓H2SO4,加热至80~90℃维持并开始计时,反应4 h过滤。高浸终酸140~160 g/L。

2.脱Cl:三段浸出的中浸液,加热至60~70℃并维持,加入CuSO4·5H2O和鲜铜渣后开始计时,反应1h过滤。Cu加入量如下:质量比Cu2+/Cl-=1.3、Cu/Cu2+=1.2,过程加电解废液保持pH<2.5。

3.除Fe:脱Cl后液,加足量H2O2氧化Fe2+,升温至80~90℃维持并开始计时,反应1.5 h过滤。过程加大白粉保持pH=5.0~5.4。

4.除F:除Fe后液,加少量H2O2,氧化残余Fe2+,加除F剂(F量40~50倍),60℃下反应0.5 h过滤。过程pH稳定,为5.0~5.4。

浸出工艺参考公司自产氧化锌焙砂浸出的生产实践,铜渣脱氯参考该公司之前脱Cl试验的结论,除Fe是行业普遍应用的低Fe液体除Fe方法,除F采用该公司现用的除F剂。试验工艺在这些工艺基础上进行了优化,如提高了酸高浸的终酸,使渣含锌降低;提高了脱氯pH值,减少了后工序大白粉用量;在除F过程加少量H2O2,使除杂更彻底等;并创新性地将这些工艺进行结合,开发出全新的二次物料回收利用工艺。

为验证试验效果,本次浸出、脱Cl、除Fe、除F共做3组循环试验。

2 试验结果及讨论

2.1 浸出

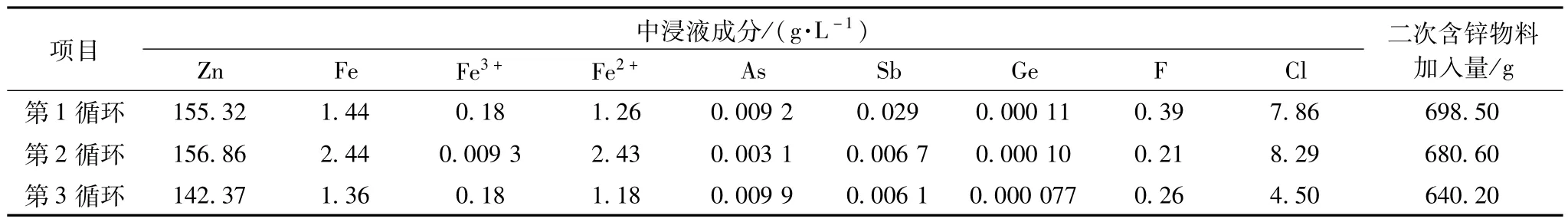

为提高锌浸出效果、降低渣含Zn,本文采用三段浸出(中-酸-高)。得到除Cl、Fe、F的前液,即中浸液,中浸情况见表2。

表2 中浸情况表

由表2可知,为满足锌电积要求,中浸液Zn浓度控制约150 g/L,故中浸液固比控制约6∶1。中浸配液(4 L)比例约为电解废液∶酸浸液∶水=1.6∶2.0∶0.4。由于该二次含锌物料是在还原气氛下产出,故Fe主要以二价形式存在,中浸时不生成Fe(OH)3胶体,无难压滤现象。Fe2+在后续除Fe工序除去。

浸出终渣是高浸渣,高浸情况见表3。

表3 高浸情况表

由表3可知,高浸渣ZnO含量(Zn酸-Zn水)约0.6%~1.7%,说明三段浸出(中-酸-高)效果好,酸溶锌浸出彻底。实验室采用真空抽滤,抽滤效果差,渣含水高,造成Zn水较高。渣湿量指渣未干燥之前的重量。生产中采用隔膜压滤机并对渣水洗后,渣含Zn水会将至3%以下,渣含Zn总会将至5%~7%左右,高浸渣进富氧侧吹炉-烟化炉系统回收锌、铅等金属。

2.2 脱Cl

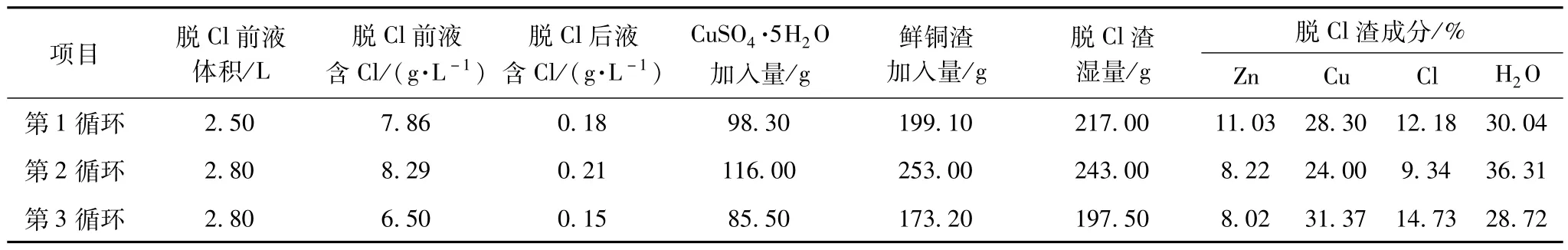

铜渣脱Cl后液含氯达标(<0.5 g/L)。脱Cl情况见表4。

表4 脱Cl情况表

该公司前期试验已验证铜渣脱Cl较佳工艺条件,即按质量比Cu2+/Cl-=1.3、Cu/Cu2+=1.2控制,过程pH<2.5,本文采用此工艺条件。脱Cl铜渣含Cu约28%,作为铜冶炼原料外售,不碱洗再生以减少废水量及处理成本以及环保风险。

2.3 除Fe

脱Cl后工序是除Fe,除Fe采用双氧水氧化水解法。除Fe情况见表5。

表5 除Fe情况表

除Fe前液含Fe低(主要是Fe2+),考虑简单、高效,故采用双氧水氧化水解法,除Fe较彻底,过滤良好。第一循环80℃加双氧水,高温分解、用量大;第二、三循环室温下加双氧水,用量显著减少。除Fe渣因含水高而量大,生产采用隔膜压滤机会减少渣量,除Fe渣进回转窑回收Zn。氧化锌烟尘含Ge“迹”,故各工序Ge含量达标。除Fe前液As、Sb平均约0.007 g/L、0.01 g/L,As、Sb随着Fe2+的氧化水解而被吸附沉入渣中。除Fe后液As、Sb、Ge均高于要求(As、Sb、Ge均<0.8 mg/L)。

2.4 除F

除Fe后工序是除F,采用该公司现用除F剂,来自白银原点公司。除F情况见表6。

表6 除F情况表

由表6可知,除F后液含F<100 mg/L,满足生产要求。在除F工序加少量双氧水,起到预防Fe、As、Sb、Ge不达标作用,使前道除Fe工序的残余Fe2+在本工序氧化水解除去,As、Sb亦被深度净化,除F后液Fe含量高于要求(Fe<10 mg/L)。除F渣含Zn高,进回转窑回收锌。

2.5 试验中上清与生产焙砂中上清含杂要求对比

试验、生产焙砂中上清含杂及中上清含杂要求对比见表7。

表7 试验、生产焙砂中上清含杂及中上清含杂要求对比表 g/L

生产锌焙砂中上清含杂取2022年1~12月平均数据。由表7可知,二次含锌物料采用本文工艺,经浸出除杂后,含杂(Fe、As、Sb、Ge、F、Cl)高于生产锌焙砂中上清标准要求。

3 结论

1.二次含锌物料处理采用三段循环浸出工艺,即高浸液返做酸浸,酸浸液返做中浸,中浸液经铜渣脱Cl、水解法除Fe、除F剂除氟后得合格中上清Fe、As、Sb、Ge、F、Cl均高于该公司标准要求,成功开发出二次含锌物料全湿法制备中上清工艺,该工艺流程简单、投资少、能耗低,为行业二次含锌物料再利用提供了新的思路。

2.高浸渣进富氧侧吹炉-烟化炉系统回收锌、铅等金属,脱Cl铜渣作为炼Cu原料外售,除Fe渣、除F渣进回转窑回收Zn,工艺过程无废渣废液,环境友好。