镁法脱硫工艺中脱硫后液综合利用的研究与应用

姚玉婷,彭国华,迟栈洋,姜子燕

(金川集团股份有限公司镍冶炼厂,甘肃金昌 737100)

某有色金属冶炼厂环集烟气脱硫处理系统采用镁法脱硫+湿式电除雾器工艺,实现了环集烟气的达标排放。在镁法脱硫系统中,随着脱硫剂对环集烟气的不断吸收,脱硫剂中逐渐富集大量烟尘、MgSO3等不溶性物质,需要对脱硫后液进行连续/间歇性的排放和置换。因脱硫后液中固含量较高(质量分数约15%),与废酸反应会释放SO2,脱硫后液不能直接排放至废酸处理系统。MgSO3作为氧化镁法脱硫的副产物,如何使其变废为宝,实现资源最大化利用,是亟待解决的难题。

1 脱硫后液的利用现状

目前,氧化镁法脱硫副产物MgSO3的常用处理方式有3种:

1)利用氧化风机鼓入空气至脱硫塔,对塔内脱硫后液进行强制氧化,使其中MgSO3氧化为MgSO4,最后作无害化处理或送入废水处理系统进行集中处理[1]。

2)亚硫酸镁经强制氧化成硫酸镁,再经凝聚、沉淀、冷却等工艺转化成一水硫酸镁(MgSO4·H2O),作为肥料出售。

3)从脱硫后液缓冲池中排出的亚硫酸镁经浓缩、脱水干燥等工艺后,再经焙烧炉分解成氧化镁和二氧化硫。氧化镁作为脱硫原料回用于脱硫系统,二氧化硫作为制酸原料返回硫酸装置。

第一种方法虽然减少了脱硫后液中MgSO3的含量,在一定程度上减少了脱硫后液中固含量,但仍存在诸多不足:

1)氧化速率慢。生产过程中脱硫塔内随着脱硫剂与烟气中SO2反应,不断有亚硫酸镁生成,利用鼓风机对亚硫酸镁进行强制氧化,对氧气含量和反应时间都有一定的要求;在塔内进行氧化会直接减缓氧化速率,若要实现充分氧化反应,需要设置氧化池,对定期排放的脱硫后液进行氧化。

2)氧化效率低。强制氧化并不能使脱硫后液中亚硫酸镁完全氧化,排出脱硫系统的脱硫后液仍含有MgSO3。目前环保压力剧增,不允许脱硫后液作无害抛弃处理;若大量含MgSO3固体的脱硫后液进入下游废酸处理系统,又会增加运行负荷及处理成本,更重要的是脱硫后液会与废酸中的硫酸反应生成SO2气体,污染环境、危害人体健康。

第二种处理方法与第一种方法一样,要使亚硫酸镁充分氧化为硫酸镁,需要设置氧化池进行处理,最终转化成一水硫酸镁。氧化、凝聚、沉淀、冷却等生产操作耗时较长,对生产场地要求苛刻,实现难度较大。利用脱硫后液制取一水硫酸镁肥料存在较大的隐患。随着脱硫剂对烟气的不断吸收,烟气中的重金属也会被洗涤下来,最终在一水硫酸镁中富集;若将含有重金属的一水硫酸镁用于农业生产中,会造成土壤污染,最终影响人类健康。

第三种方法在理论上实现了副产物完全循环利用的目的,但想要应用于实际生产中,实现工程化、规模化的操作,却相当困难,存在以下难点:

1)国内对氧化镁脱硫副产物的干燥、煅烧还没有成熟工程应用业绩,存在较大的风险。

2)为回收脱硫副产物而设置浓缩、干燥、煅烧工艺,工程造价较高、工艺复杂,经济效益差。

因此,常用的这3种脱硫后液中副产物的处理方法均不能采用。

2 脱硫后液综合利用研究

结合实际生产情况,技术人员发现在冶炼烟气制酸过程中,随着烟气的洗涤净化,制酸系统会有一定量的废硫酸排放。脱硫后液中MgSO3可与废硫酸发生中和反应,生成可溶性MgSO4[2]。其反应方程式如下:

技术人员将脱硫后液和废酸按1∶1和2∶1进行中和试验,研究中和后pH值及成分含量变化情况。试验结果见表1。

表1 中和试验结果

从表1可见:脱硫后液与废酸以1∶1比例进行中和反应时,溶液中固体含量没有明显减少;在2∶1中和反应时,固体含量减少,有大量絮状沉淀,经检测为废酸中重金属所致。从反应后溶液pH值也能看出,脱硫后液与废酸中和能有效降低废酸的酸度。需注意的是中和反应时间需15 min以上,且有明显的SO2溢出。因此中和过程需在密闭负压环境下进行。

3 脱硫后液综合利用技术的应用

基于脱硫后液与废酸中和试验的成功实施,技术人员将其应用于镁法脱硫后液的处理,实现以废治废,减少系统外排水量。

3.1 脱硫后液中和处理工艺流程

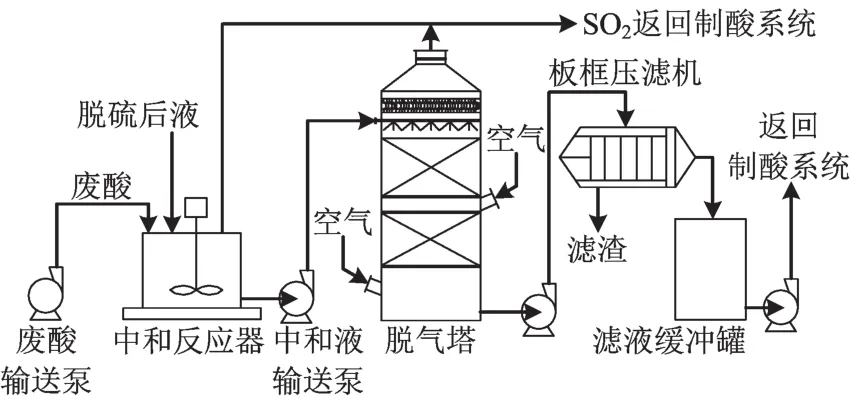

脱硫后液中和处理工艺流程见图1。

图1 脱硫后液中和处理工艺流程

来自环集烟气脱硫系统的脱硫后液与冶炼烟气制酸系统的废酸清液进入中和反应器,在搅拌作用下充分反应,生成含MgSO4溶液和SO2气体的中和液;中和液经输送泵送至脱气塔,溶有SO2的中和液与脱气塔下部进入的空气逆流接触,气液在液膜表面进行传质,使溶解的SO2被脱除。脱除的SO2气体进入制酸系统进行制酸。脱气处理后的中和液送至板框压滤机进行压滤,压滤后的清液回用于制酸系统,作为循环稀酸使用,滤渣送至界区外集中处理。

该处理装置主要设备包括脱硫后液输送泵、废酸输送泵、中和反应器、中和液输送泵、回流管、脱气塔、滤液输送泵及板框压滤机。脱硫后液输送泵和废酸输送泵作为液体动力设备,将脱硫后液与废酸输送至中和反应器进行中和反应;中和反应器包括反应器罐体、搅拌装置、脱气管、回流管、回流阀液位计等。脱硫后液与废酸发生中和反应,溢出的SO2气体经脱气管脱除;中和液输送泵将中和反应器内反应完全的中和液送至脱气塔进行脱气,回流阀与中和反应器液位计联锁;脱气塔包括塔体、捕沫层、喷淋装置、空气进气口及气体出口管,脱气塔上部设液体入口管道,自上而下设置两层喷淋装置。中和液自液体入口管进入脱气塔喷淋装置,中和液中SO2气体经捕沫层捕沫后再由脱气管脱除。脱气塔气体出口管接至制酸系统风机入口烟道,保证脱气效率;位于脱气塔下部的空气进气口给脱气塔内补入空气;滤液输送泵将脱气后的中和液送至板框压滤机;板框压滤机将中和液中的不溶性杂质进行压滤分离。

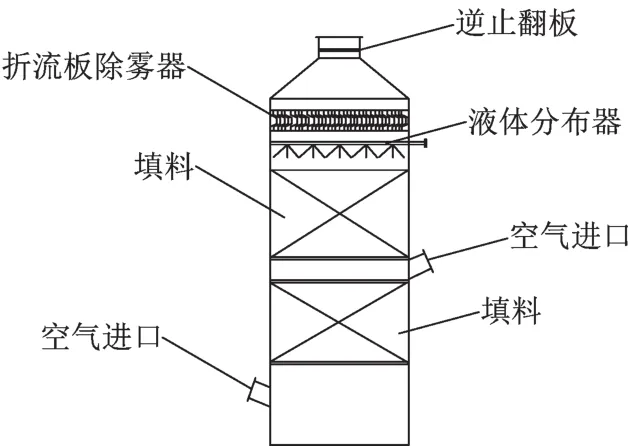

3.2 二段式机械除雾脱气塔的研发与应用

传统脱气塔采用一段式填料结构,填料上方装有液体分布器和喷头。一段式脱气塔的缺点是气体阻力大,脱气效率低;当烟气净化工序故障或压力波动时,可能造成烟气从脱气塔外逸,从而污染环境。目前制酸系统采用二段式SO2脱气塔。其结构见图2。

该脱气塔有两段填料层,气体进口和液体分布器均设置为两段,使气液均匀分布,增大气液接触面积,提高脱气效率。脱气塔顶部采用了一种逆止式单向翻板,正常运行中,脱除的SO2烟气可经逆止式单向翻板进入后续设备;一旦硫酸净化工序出现故障或压力波动时,整个翻板靠自重将自动翻转至关闭状态,防止净化工序的烟气反向顶出脱气塔而污染环境。脱硫后液SO2脱气水分含量较高。为减少脱硫后液脱气对制酸系统的影响,在脱气塔气体出口下方设置一层折流板式机械除雾器,实现液体阻留。该二段式脱气塔有气体阻力小、脱气效率高、不污染环境、SO2可有效回收等优点。

图2 二段式机械除雾脱气塔结构示意

4 应用效果

1)镁法脱硫工艺中脱硫后液的综合利用减少了脱硫后液的排放量,减轻了环境污染,改善了作业环境。

2)脱硫后液的综合利用降低了废水处理系统的运行负荷及处理成本。

3)脱硫后液与制酸系统废酸进行中和反应,脱出的SO2进入硫酸系统参与制酸,提高了硫资源的利用率,创造了一定的经济效益。

5 结语

镁法脱硫工艺中脱硫后液综合利用技术的成功应用,不仅解决了镁法脱硫工艺中脱硫后液的循环再利用难题,且脱硫后液与制酸系统酸性废水相互作用,以废治废,实现资源最大化利用。各硫酸生产厂家可因地制宜,结合实际情况研发适合自己的脱硫后液处理技术,用最小的投入实现最大的环保效益和经济效益。