克劳斯硫磺回收装置硫磺品质的影响因素分析*

马 枭,唐晓东,李 勇,李一平,王 俊,杨 艳

(1.西南石油大学化学化工学院,四川成都,610500; 2.中国石油西南油气田公司天然气研究院,四川成都,610213;3.国家能源高含硫气藏开采研发中心,四川成都,610213;4.中国石油西南油气田公司川西北气矿,四川绵阳,621700)

国内硫磺主要来自炼油、天然气、煤化工及其他无机盐化工等行业。其中,炼油厂和天然气净化厂生产的硫磺占全国 95% 以上,2018 年中国硫磺产量达6 150 kt[1]。炼油厂和天然气净化厂主要通过克劳斯工艺进行硫磺回收,反应过程中主要以高温气相反应、中低温气固反应为主,所制硫磺纯度高,杂质少,色泽鲜亮,可达GB/T 2449.1—2014《工业硫磺 第1部分 固体产品》优等品指标,深受硫磺用户好评[2]。

1 工厂简介

中国石油西南油气田分公司某天然气净化厂设计处理 3.0×106m3/d(体积基准为 20 ℃、101.325 kPa, 下 同 )的 含 硫 天 然 气 [φ(H2S)为 0.43%、φ(CO2)为 2.39%],年生产时间为 8 000 h,装置操作弹性为 50%~120%,采用两级克劳斯工艺,设计硫磺产量为17.2 t/d。该厂硫磺回收工艺流程示意见图1。

图1 硫磺回收工艺流程示意

2 生产异常概况

该厂硫磺回收装置开车运行后,主要运行参数见表1。

表1 主要运行参数

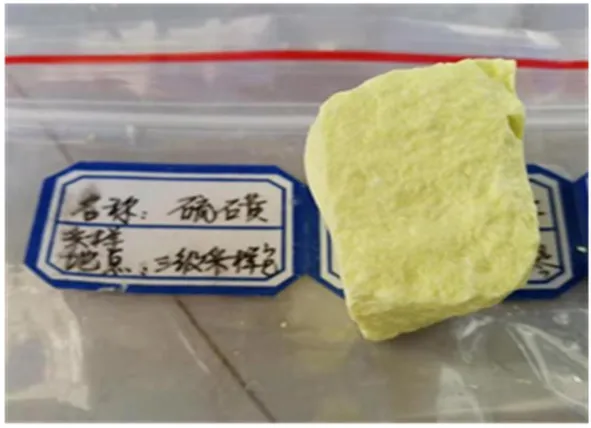

实际运行过程中,硫磺回收装置按设计要求进行15%的分流操作时,发现一级冷凝器出来的硫磺外观呈灰黑状,二级和三级冷凝器出来的硫磺外观较为正常。呈灰黑状的硫磺在进行转鼓成型时,出现部分片状硫磺有粘连的现象,冷却包装后恢复正常。一级冷凝器出口异常硫磺外观见图2,二级和三级冷凝器出来的硫磺外观见图3。

图2 一级冷凝器出口异常硫磺

图3 其他冷凝器出口正常硫磺

该装置所产硫磺送检分析,分析结果见表2。

表2 硫磺产品分析结果

由表2可见:一级冷凝器出口的异常硫磺有机物和灰份含量指标偏高,使其硫磺含量略低于GB/T 2449.1—2014《工业硫磺 第 1部分 固体产品》优等品指标,二、三级冷凝器出口的正常硫磺分析数据均能满足优等品指标。

3 影响因素分析

3.1 原因分析

鉴于该厂硫磺颜色异常、品质下降等情况,技术人员进行了原因分析,推测酸性气中带入的杂质未完全燃烧反应,与硫磺混合后出现该现象。

在克劳斯工艺中,燃烧炉中的H2S,COS,CS2,H2,CO和BTX(即芳烃,苯-甲苯-二甲苯混合物)完全燃烧所需温度差异较大。最易燃烧的H2S完全燃烧温度约600 ℃,其次为CS2和COS,完全燃烧温度约700 ℃;再次为H2和CO,完全燃烧温度为800 ℃,最难燃烧的是BTX,完全燃烧温度在850 ℃以上。因此,如果酸性气中含有芳烃,则燃烧炉温度必须高于850 ℃,否则芳烃不能完全燃烧[3]。

通常情况下,硫磺回收装置酸性气中夹带的CH4,C2H6等饱和轻烃,一般会在燃烧炉中燃烧形成CO2,H2O和有机硫,或在反应器中转化为CO,H2。因此,正常生产过程中酸性气携带的少量CH4,C2H6组分通常不会影响硫磺产品质量。而对于C2H4、芳烃等不饱和烃,则不易完全燃烧,在温度较低时转化为高分子碳硫化物(Carsul)。该类物质与硫磺混合后会导致硫磺颜色发灰且易碎,还易造成催化剂积碳,引起催化剂活性降低[4]。

3.2 影响因素

影响酸性气中外来杂质带入且未完全燃烧的因素主要有以下两个方面:

1)装置工艺。该天然气净化厂硫磺回收装置酸性气中φ(H2S)为48%,低于直流法克劳斯工艺50%的建议指标,设计采用分流法进行硫磺回收。大部分酸性气从燃烧炉前端与空气混合后高温燃烧,少部分酸性气从废热锅炉入口引入,与燃烧后的高温气体混合进入一级冷凝器,将生成的硫磺冷凝回收。从分流流程可见,一部分酸性气未经高温燃烧,直接从废热锅炉入口进入一级冷凝器。若酸性气中夹带部分难以燃烧的不饱和烃或芳烃,易造成硫磺中混合杂质,从而产生衍生反应生成聚合有机物,造成硫磺品质下降,引起颜色差异[5]。

2)上游杂质。该厂采用湿气混输的方式将原料气汇集至厂区,集输过程中气液夹带情况较为严重。同时该区块处于快速增产阶段,各井位开发情况不一,涉及多种助产油田化学品的使用;另外在建设初期,集输管线防腐预膜过程中也会涉及多种类多剂量的化学药剂,原料气杂质携带情况较为复杂。

通过对该厂上游气田水、厂区原料气分离器污水、酸性气进行取样分析,发现三处样品上层均出现油状物。该油状物外观呈浅黄色,不溶于水,且可燃烧,燃烧时产生大量黑烟。经分析,该油状物是由长链烷烃、长链羧酸酯类、杂环化合物芳烃等物质组成的混合物,是油气开发行业用作钻井液、缓蚀剂的主要成分。

因此,技术人员推断该厂出现硫磺颜色异常、品质下降的主要原因是上游复杂化学药剂混入硫磺所致。上游钻井液和缓蚀剂中所含芳烃类物质在集输过程中混入原料气进入厂区,在进入吸收塔后,部分芳烃类杂质被脱硫溶剂吸收,经不完全闪蒸后,剩余芳烃类杂质在高温低压条件下从溶剂中再生出来进入酸性气。在采用分流法操作时,部分含芳烃类杂质的酸性气经分流管线进入温度较低的废热锅炉入口,并随过程气进入一级冷凝器,导致硫磺颜色异常和品质下降。技术人员推断使用直流法,将全部含芳烃类酸性气引入燃烧炉,在850 ℃高温工况下进行完全燃烧,可以避免芳烃类杂质对后续硫磺品质造成影响。

4 试验模拟

为验证上述分析结论,技术人员在实验室进行了芳烃类物质(溶剂油)对硫磺颜色的影响试验。通过添加不同量的溶剂油到硫磺中,并在隔绝空气条件下进行250 ℃高温熔融,以模拟克劳斯硫磺回收装置废热锅炉和一级冷凝器条件。该试验条件见表3。

表3 溶剂油与硫磺模拟试验条件

在250 ℃条件下,高温熔融后的硫磺与溶剂油反应2 h后取出,冷却后磨成粉。试样1~4外观见图4。

图4 250 ℃条件下试样1~4外观

另外,在隔绝空气条件下,对试样1、2进行了150 ℃(稍高于硫磺熔点)高温熔融对比试验。硫磺与溶剂油反应2 h后取出,冷却后磨成粉。试样1、2硫磺颜色无异常变化,均为亮黄色。150℃条件下试样1、2外观见图5。

图5 150 ℃条件下试样1、2外观

从试验结果可见,芳烃类溶剂油确实能造成硫磺颜色异常。溶剂油与硫磺混合后,在废热锅炉(250℃左右)中能发生衍生反应,生成灰黑色物质,且溶剂油加入量越多,硫磺灰黑程度越深,分散度越强,硫磺成品强度越低;在一级冷凝器中(150 ℃左右),经同等时间的混合,二者几乎不会发生化学反应,硫磺外观颜色无明显差异。由此推测导致硫磺颜色异常、品质下降的聚合有机硫是在废热锅炉内生成,而非在一级冷凝器中生成。

5 结论

1)该厂两级克劳斯工艺硫磺回收装置硫磺产品颜色异常和品质下降的主要原因是酸性气带入外来杂质。上游原料气中的芳烃类物质经吸收再生后进入酸性气,通过分流的方式进入较低温度的废热锅炉,与硫磺发生反应生成黑色聚合有机硫,使一级冷凝器出来的硫磺产品颜色发黑,固体硫磺易碎。

2)解决该异常情况的措施主要有3个方面:①强化上下游联动,避免原料气中夹带复杂气田化学药剂进入厂区,从源头上控制异常杂质;②优化脱硫装置操作,提高酸性气中硫化氢浓度,使硫磺回收装置可以采用直流法操作,通过高温分解重烃类物质避免其对硫磺的影响;③针对酸性气中硫化氢浓度较低的情况,可采用燃料气伴烧的方式,保证燃烧炉炉膛温度,降低分流比,缓解硫磺颜色异常和品质下降程度。