基于铜渣缓冷制度的铜渣包温度仿真分析

何黎明

(国投金城冶金有限责任公司,河南 灵宝 472500)

0 引言

所谓铜渣,是指铜矿冶炼作业中吹炼以及熔炼工序中的废渣,利用火法冶炼工艺所生产出的铜与铜渣的比例约为1∶2.2,即每生产出1 t 的铜,便会产生约2.2 t 的铜渣。对铜渣中有价值金属元素的回收与利用,是应对我国铜精矿能源枯竭趋势的必要措施[1-2]。实际冶炼作业中,铜渣冷却环节的温度控制能够直接决定铜渣的质量与利用率,因此需要加强对铜渣包温度场的认知与控制[3]。但在实际的生产环节中,大部分工厂会选择利用读取铜渣包侧壁温度数值的方式对铜渣包的倒包质量进行判断,假设相关技术人员无法精准判断不同因素条件下铜渣包内部的温度场分布情况,便有可能加剧倒包工作中渣包放炮的隐患发生概率[4]。针对这一情况,以铜渣为重点研究对象,基于铜渣缓冷制度,设定冬季冷却水缓冷以及夏季自然缓冷两种工况,分析铜渣包在不同工况中的温度场分布情况。

1 铜渣包温度场数学模型

设定ΔH0为特定时间内铜渣包热焓的数值变化,为特定时间内铜渣包热损失数值,铜渣包内部温度场的数学方程式如下:

基于铜渣包的热传导特性,其渣包内部的热传导基本服从不稳定热传导的控制公式,如公式(2)。

式中:kx、ky、kz分别为铜渣包x、y、z 三维方向的导热系数;T、t 分别为铜渣包节点温度以及热度节点时间;ρ、c 分别为铜渣密度以及比热容;qs为铜渣包单位体积标准下的热产生率,即热源强度。由于本次的研究重点为铜渣包内温度场的分布情况而并非化学反应过程,因此设定qs的数值为0。

本次研究设定上述过程为稳定状态计算,即铜渣包内的温度并不会受到时间的影响而出现变化,因此可以将上述公式中的视为0,因此可以将铜渣包温度场数学模型公式简化为:

2 铜渣包温度场仿真

2.1 分析模式

基于ANSYSWORK-BENCH(简称ANSYS)软件操作便捷、适用范围广、边界条件简便等优势,本次研究重点使用该软件对某工厂铜渣包的温度场进行仿真分析,其模型如图1 所示。其计算流程为:利用Solidworks 建立铜渣包模型并导入至ANSYS 软件之中;设定温度场分析参数;添加热传递边界条件后,进行温度场求解分析;系统自动生成温度场分布图。

图1 渣包模型

2.2 基础参数

铜渣由铜(2%,质量分数,下同)、硫(0.7%)、铁(39.77%)、二氧化硅(28.01%)、氧化钙与氧化镁化合物(4.64%)以及业残渣(24.58%)共同组成。铜渣包材料由ZG230-450 耐高温耐腐蚀钢材制成,本研究设定铜渣包温度阈值为150~1 200 ℃,不同温度条件下铜渣包比热容以及导热系数参数如表1 所示。

表1 ZG230-450 在不同温度下的比热及热导率

2.3 边界条件

基于工厂4 m3/h 的给水量对冬夏两季条件下的铜渣缓冷过程中的温度场分布,其中冬夏两季的空气温度环境分别为-5 ℃以及30 ℃;缓冷工艺冷却水温度分别为2 ℃以及20 ℃。

3 不同铜渣缓冷制度下铜渣温度场分析

设定冬夏两季的室内温度自然缓冷时间12 h,分别记录0 h 初始状态、2 h、7 h 以及12 h 缓冷结束状态下的温度;冷却水缓冷时间为50 h,分别记录0 h、2 h、26 h 以及50 h 的温度。

3.1 冬季铜渣缓冷温度场分析

3.1.1 冬季自然缓冷

1)铜渣进入渣包之后需要先在空气中自然冷却一段时间,刚进入铜渣包的铜渣尚处于熔融状态下,其最大温度为1 296.8 ℃。

2)0~2 h 阶段,铜渣包的温度由外向内逐渐下降,整体铜渣包的中心最高温度为1 292.4 ℃;铜渣包顶部与底部铜渣的温度分别为1 262.56 ℃以及1 265.72 ℃;铜渣包侧壁温度平均值为1 261.5 ℃,这一阶段的铜渣仍属于熔融状态。

3)2~7 h 阶段,铜渣包的温度持续下降,整体铜渣包的中心最高温度为1 119.2 ℃;铜渣包顶部与底部铜渣的温度分别为955.62 ℃以及894.71 ℃;铜渣包侧壁温度平均值为925.3 ℃,最高温度相较于2 h 状态下降177.6 ℃,平均下降35.52 ℃/h。

4)7~12 h 阶段,铜渣包的温度持续下降,整体铜渣包的中心最高温度为999.5 ℃;铜渣包顶部与底部铜渣的温度分别为894.3 ℃以及880.92 ℃;铜渣包侧壁温度平均值为876.88 ℃,整体铜渣包温度场趋于均等。其中最高温度相较于7 h 状态下降119.7 ℃,平均下降23.94 ℃/h,这一时刻下铜渣已经凝固。

3.1.2 冬季冷却水缓冷

1)自然冷却12 h 后开始接入冷却水,由于缓冷方式由自然缓冷转变为冷却水缓冷,受冷却水的影响,铜渣上部温度急剧下降,高温区域出现下移。冷却水缓冷过程中铜渣包的高温区域下移,铜渣包初始最高温度为999.5 ℃,2 h 状态下为789.08 ℃,0~2 h 这一过程中,铜渣整体的温度下降速度较快,共下降210.29 ℃,平均下降温度为105.145 ℃。

2)2~26 h 阶段,冷却水缓冷过程中铜渣的高温区域集中在铜渣包中心区域,其最大温度为356.28 ℃,相较于2 h 状态下降432.8 ℃,平均下降18.03 ℃/h。

3)26~50 h 阶段,铜渣最高温度为86.72 ℃,相较于26 h 状态下降269.56 ℃,平均下降11.23 ℃/h。

3.2 夏季铜渣缓冷温度场分析

3.2.1 夏季自然缓冷

1)0 h 初始状态下铜渣包内部最大温度为1 299.3 ℃。

2)0~2 h 阶段,铜渣包的温度内高外低,中心最高温度为1 294.6 ℃;铜渣包顶部与底部铜渣的温度分别为1 262.52 ℃以及1 264.5 ℃;铜渣包侧壁温度平均值为1 260.8 ℃/h。

3)2~7 h 阶段,铜渣包的温度持续下降,整体铜渣包的中心最高温度为1 146.3 ℃;铜渣包顶部与底部铜渣的温度分别为1 014.2 ℃以及906.3 ℃;铜渣包侧壁温度平均值为952.7 ℃,最高温度相较于2 h 状态下降148.3 ℃,平均下降29.66 ℃/h。

4)7~12 h 阶段,铜渣包的温度持续下降,整体铜渣包的中心最高温度为1 039.8 ℃;铜渣包顶部与底部铜渣的温度分别为832.5 ℃以及868.3 ℃;铜渣包侧壁温度平均值为862.88 ℃。其中最高温度相较于7 h 状态下降106.5 ℃,平均下降21.3 ℃/h,这一时刻下铜渣已经凝固。

3.2.2 夏季冷却水缓冷

1)铜渣包初始最高温度为1 039.8 ℃,2 h 状态下为862.92 ℃,0~2 h 这一过程中,共下降176.88 ℃,平均下降温度为88.44 ℃/h。

2)2~26 h 阶段,冷却水缓冷过程中铜渣的最大温度为339.82 ℃,相较于2 h 状态下降523.1 ℃,平均下降21.80 ℃/h;

3)26~50 h 阶段,铜渣最高温度为89.25 ℃,相较于26 h 状态下降250.57 ℃,平均下降10.44 ℃/h。

4 仿真结果

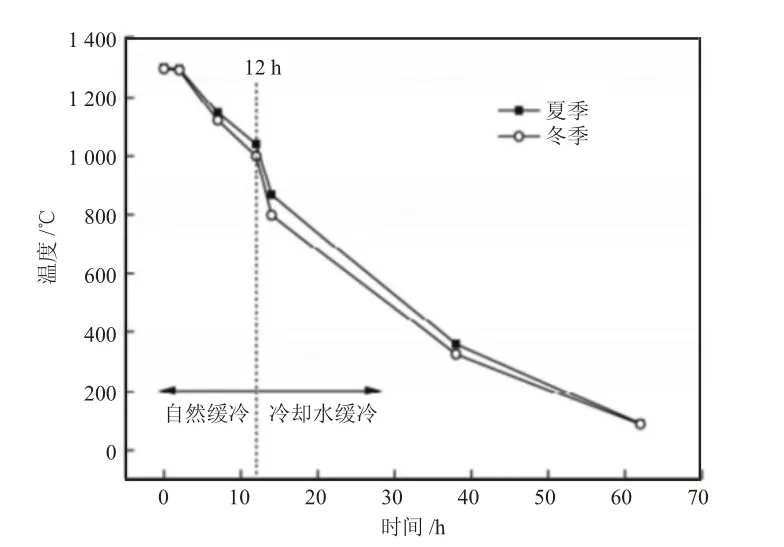

图2、图3 分别是冬夏两季自然缓冷与冷却水缓冷状态下,铜渣内部温度变化折线图以及铜渣包侧边温度变化折线图。观察图2 可知,冬季铜渣包内部的初始温度要低于夏季,其二者在12 h 结束自然缓冷状态下的温度差值为40.3 ℃。在铜渣进入到冷却水缓冷状态下,冬夏两季都呈现出温度下降速度先加快后减慢的趋势,其中以2 h 之前的温度下降速度较快,为保障整体降温工序的稳定性,可利用减少冷却水用量、提升温度等方式加以控制。

图2 铜渣内部温度变化折线图

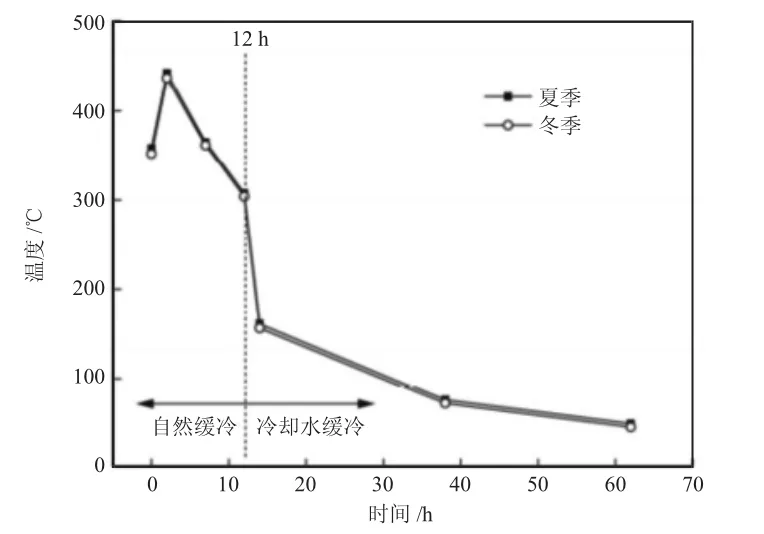

图3 铜渣包侧边温度变化折线图

图3 为铜渣包侧边温度变化趋势,其冬夏两季的温度变化趋势基本相同,都处于先逐渐增加后逐渐减少的状态。

5 结论

1)不同工况下冬夏两季铜渣包温度都为中心温度高于侧边温度,其两者的温度变化趋势趋于一致,并且铜渣都在自然冷却12 h 后由熔融状态转化为凝固状态。

2)夏季缓冷作业铜渣包的侧边温度要高于冬季,并且夏季冷却水缓冷前2 h 中铜渣温度的下降速度过快,不利于铜渣中含铜颗粒的转化,需要采用适当的措施缓解冷却速率。