以含碳固废为还原剂的铜渣颗粒直接还原正交实验

左宗良 ,罗思义 ,于庆波 ,张敬奎

(1.青岛理工大学 环境与市政工程学院,山东 青岛 266520;2.东北大学 冶金学院,辽宁 沈阳 110819;3.上海电力大学 能源与机械工程学院,上海 200090)

铜渣是铜冶炼过程中排出的副产物,出炉温度可达1300℃。仅我国每年产生的铜渣就可达2000万 t[1]。铜渣铁含量可达30%~45%,高于我国铁矿石的开采品位(TFe>27%),具有较高的余热回收和金属回收价值[2]。而目前我国铜渣资源化回收利用率低,只有少量用于水泥混凝土、除锈材料及微晶玻璃制作等领域[3-4]。铜渣资源化利用的研究主要集中在铜渣中Fe、Cu、Zn、Pb及Co等金属的提取[5]。

铜渣中铁含量虽然高,但是铜渣中铁主要集中于铁橄榄石(Fe2SiO4)和磁铁矿(Fe3O4)中,传统矿物加工方法难以有效分离渣中铁组分[6]。铜渣中铁的回收方法的研究主要包括氧化法[7]、还原法[8]、湿式冶金法[9]及物理选矿法[10]。还原法是将铜渣中的铁还原析出的方法,具有渣铁易于分离,铁回收率高的优点,成为学者研究的重点。还原法按照温度不同可分为高温熔融还原和直接还原。高温熔融还原所需温度在铜渣熔点以上,能耗高。直接还原法是非高炉炼铁主要方法之一,通过直接还原所得的铁含碳量低,金属化率高,铁含量高,生产过程污染少。直接还原后的矿石需要通过磨矿磁选或者熔融分离的方式进行进一步分离,以期得到海绵铁或粒铁。

目前,已有学者提出在转底炉或竖炉中通过直接还原的方式处理不同类型的铁矿石,如褐铁矿、赤铁矿、尼尔森选矿机选得的精矿、钒钛磁铁矿以及硼铁矿等[11-12]。目前还原处理工艺未对铜渣余热进行有效回收。为此,依据铜渣干法粒化及余热回收-直接还原-熔融分离的技术路线,本文利用转杯粒化法产生的铜渣颗粒制备铜渣含碳球团,开展了铜渣含碳球团直接还原的正交实验,考查气氛、温度、还原剂配比、还原剂种类以及造渣剂配比对铜渣还原率的影响。

1 实验设备及条件

1.1 实验原料

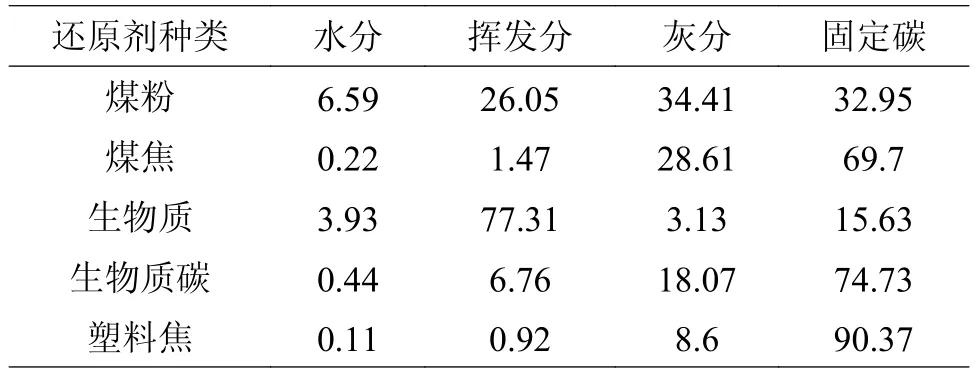

实验原料:铜渣、还原剂、粘结剂(膨润土)和造渣剂(CaO)。实验所用铜渣来自闪速熔炼炉产生的冷却后的铜渣,化学分析结果见表1,图1为铜渣X射线衍射图谱。铜渣中铁主要以Fe3O4及铁橄榄石(Fe2SiO4)形式存在,二者质量百分比分别为20.25%及69.49%。由铜渣扫描电镜及能谱分析结果可知,铜渣中的Fe、Si和O三种元素呈镶嵌分布,铜渣中Cu与S结合。实验选取了煤粉、煤焦、生物质、生物质碳及塑料焦五种还原剂,其中生物质为松木屑,生物质碳为松木屑快速热解产生的固定碳,五种还原剂的工业分析结果见表2,五种还原剂中塑料焦的固定碳含量最高。

表1 铜渣化学成分/%Table 1 Chemical composition of copper slag

图1 铜渣X射线衍射Fig.1 XRD pattern of copper slag

表2 还原剂工业分析/%Table 2 Industrial analysis of reducing agents

1.2 实验装置与方法

首先将铜渣加热至1350℃,利用离心粒化装置将熔融铜渣破碎为铜渣颗粒。将干燥后还原剂机械破碎至-0.074 mm。称取一定质量的铜渣颗粒,根据设计质量比,将还原剂、CaO、膨润土粘结剂以及水完全混合后置于自制的压球机中,并在10 MPa的压力下制备球径为15 mm的铜渣含碳球团。将压好的含碳球团放入温度为150℃的干燥箱中干燥2 h,之后每隔30 min取出称重,直至两次称量之间其质量的变化率小于0.1%。将干燥好的铜渣含碳球团在自行搭建的热重实验平台上进行恒温还原实验。铜渣含碳球团置于管式炉内吊篮中,吊篮为刚玉材质,由铂铑合金悬丝悬挂并与电子天平连接。在还原过程中铜渣含碳球团的质量信号经电子天平传送至计算机。

1.3 考查指标

铜渣还原的本质是铜渣中铁氧化物中的氧与还原剂中的碳反应生成气体CO。铜渣含碳球团的还原失重是铜渣中铁的氧化物失氧和还原剂失碳的过程。因此根据还原过程中的失重量可以直观地反映铜渣含碳球团的还原程度。铜渣含碳球团直接还原的还原率的计算见式(1)[13]:

式中:RFe为铜渣中铁的还原率,%;m0是物料质量的初始质量,mg;m1为还原结束时物料的质量,mg;mR为铜渣含碳球团中还原剂的失重量,mg;mc为铜渣含碳球团中铜渣的质量,mg:FeO%及Fe3O4%分别为铜渣中FeO及Fe3O4质量百分含量。

2 结果与分析

2.1 铜渣转杯离心粒化

转杯离心粒化法是冶金渣干式粒化法的一种,其工艺过程是将冶金渣利用转杯破碎为颗粒,然后粒化后的高温铜渣颗粒所蕴含的热量可有效回收[14]。基于干法粒化技术,铜渣干法粒化及余热回收-直接还原-熔融分离技术可实现铜渣余热回收及铁的回收。利用转杯离心粒化技术可实现铜渣熔渣的离心破碎,且破碎的铜渣颗粒粒度均匀,圆整度高。图2为冷却后的铜渣颗粒。

图2 冷却后的铜渣颗粒Fig.2 Cooled copper slag particles

2.2 粘结剂配比对铜渣含碳球团抗压强度的影响

制备的铜渣含碳球团应满足一定的抗压强度。粘结剂配比对铜渣含碳球团抗压强度有重要影响,是造球过程需要考查的重要因素。图3为粘结剂配比对铜渣含碳球团抗压强度的影响。当粘结剂的添加比为2%时,铜渣含碳球团的抗压强度可达23 N,但当粘结剂的添加量大于2%时,继续加入粘结剂,铜渣球团抗压强度增加趋缓。

图3 粘结剂配比对球团抗压强度的影响(煤粉)Fig.3 Effect of binder ratio on compressive strength of pellets (pulverized coal)

2.3 铜渣含碳球团直接还原正交实验

铜渣含碳球团的还原反应主要包括直接还原(式2、3)、间接还原(式4、5)以及碳的气化反应(式 6)。

该正交实验考查了气氛、反应温度、铜渣粒径、还原剂配比(还原剂中固定碳的摩尔量与铜渣中O原子的摩尔量之比,C/O)、还原剂种类以及造渣剂配比(铜渣与CaO质量比,S/CaO)六个因素对铜渣还原率的影响[15]。实验制备了五种粒径的铜渣,-0.074 mm以及-0.106+0.074 mm为机械破碎的铜渣渣粉,-0.425 mm、-0.71+0.425 mm以及+0.71 mm为转杯离心粒化后的铜渣颗粒。实验中每个因素的取值见表3。在选择正交表时,每个因素有五个水平,故选用正交表头L25(56)。

表3 实验工况Table 3 Experimental conditions

表4为铜渣含碳球团直接还原正交实验结果。通过极差分析可得,反应温度的极差较大,所以反应温度对直接还原反应的影响程度较大。其次,造渣剂及实验气氛对铜渣还原率均有显著影响。在实验条件下,按极差的大小顺序,影响铜渣还原率各因素的主次关系为:反应温度>造渣剂配比>气氛>还原剂种类>铜渣粒径>还原剂配比。在实验条件下,通过极差分析得出铜渣含碳球团直接还原理论较佳还原条件为,反应温度为1150℃,造渣剂配比为 1∶0.4,CO2(50%)N2(50%),还原剂为煤粉,铜渣粒径为-0.425 mm,还原剂配比为1.2∶1。此时,铜渣还原率为98.2%。

此外,由表4可知反应温度及造渣剂配比是两个重要的影响因素。对于塑料焦、生物质炭、煤焦、煤粉而言,在其他条件变化、温度为1150℃时,含碳球团的还原率均提高至92.5%以上,分别为93.8%、92.51%、96.6%、97.94%。这是因为在实验工况下温度升高时,还原反应的动力学条件得到改善,反应速率加快。且在此温度下物质扩散增快,弥补了由于铜渣颗粒粒度过大引起的扩散受阻状况。造渣剂配比是铁橄榄石与碳粒反应的化学反应速率的限制性环节。从表中第15、24组数据可以看出,当渣钙比S/CaO为1∶0时,生物质和塑料焦的还原温度在1100℃以上时,二者还原率分别只到70.58%及67.19%,难以进一步提高。因此,适当的渣钙比(>0.2)是有效还原的前提。

表4 铜渣含碳球团直接还原正交实验结果Table 4 Orthogonal experimental results of direct reduction for carbon-bearing pellets of copper slag

3 结 论

(1)转杯离心粒化法可实现铜渣熔渣的离心破碎,且破碎的铜渣颗粒粒度均匀,圆整度高。

(2)随着粘结剂配比的增加,铜渣含碳球团抗压强度逐渐升高,但当粘结剂的添加量大于2%时,继续加入粘结剂,铜渣球团抗压强度增加趋缓。

(3)以铜渣颗粒、还原剂、粘结剂和造渣剂为主要原料制备铜渣含碳球团。在实验条件下,六种因素对铜渣含碳球团还原率影响的主次关系为:反应温度>造渣剂配比>气氛>还原剂种类>铜渣粒径>还原剂配比。通过极差分析得出铜渣含碳球团直接还原理论较佳还原条件为,CO2(50%)N2(50%),反应温度为1150℃,铜渣粒径为+0.425 mm,还原剂配比为1.2∶1,造渣剂配比为1∶0.4,还原剂为煤粉。此时,铜渣还原率为98.2%。