聚合氯化铝工业废渣生产硅肥实验研究

高红莉,赵风兰,王钰涵,胡军周,郭雷,李洪涛

(河南省科学院地理研究所,河南 郑州 450052)

聚合氯化铝(polyaluminum chloride ,PAC)是废水处理中的高效絮凝剂,广泛应用于悬浮物、有机物、金属离子、磷酸盐、色度[1-2]等的去除。国内外生产PAC的方法很多[3-5],常用方法是铝矾土、铝酸钙粉酸溶两步法。PAC废渣是铝矾土或铝酸钙粉与酸液反应后经自然沉淀产生的粘稠胶状弱酸性泥渣,每生产1 t含10% 氧化铝的液体PAC就会产生150 kg废渣,废渣产生量巨大,若直接堆放填埋,不但造成环境污染,而且浪费大量的资源。目前有关聚合氯化铝废渣综合利用的相关研究大都集中在利用聚合氯化铝废渣生产聚合氯化铝絮凝剂、聚合硫酸铝絮凝剂和聚合硫酸铝铁絮凝剂[6-7]、以及用于污泥脱水等[8],这些方法并不能做到废渣全部资源化利用,容易产生二次废渣。课题组曾经利用粉煤灰进行了聚硅酸铝铁絮凝剂的生产研究[9-10],发现粉煤灰中的硅经过一定的生产工艺处理以后,可以转化为能被土壤作物吸收的有效硅。聚合氯化铝废渣主要成分 (干基)与粉煤灰、赤泥等硅肥原料接近,主要是二氧化硅、三氧化二铝、氧化钙、氧化镁、三氧化二铁等,硅含量较高。利用PAC废渣生产硅肥,不仅可以解决工业废渣环境污染问题,还能够解决废渣资源化利用问题,拉长产业链条,实现提质增效

本文根据聚合氯化铝废渣的化学成分和物理性状,通过单因素实验和正交实验,对聚合氯化铝废渣进行高温活化处理,然后经过物理和机械处理,将其中的二氧化硅转变成为能被土壤作物吸收的有效硅,这种处理方法,可以用于处理炼铝灰渣、高炉瓦斯灰渣、铝土矿浮选尾矿、赤泥、粉煤灰等化学成分相近的废渣,具有广阔的应用前景。

1 实验原料与仪器设备

1.1 实验原料

聚合氯化铝废渣,取自聚合氯化铝生产厂家,主要成分见表1。盐酸、氢氟酸、氯化钾、氢氧化钠均为分析纯,活化剂。

表1 废渣主要成分和重金属含量以及相关标准Table 1 Main components and heavy metal content of waste residue and relevant standards

1.2 仪器设备

SFG-7L智能温控马弗炉,HSY-B-400水浴恒温振荡器,粉碎机, AA-7020原子吸收分光光度计,5110等离子体发射光谱仪等。

2 实验设计

采用单因素实验和正交设计对影响聚合氯化铝废渣中二氧化硅活化效果的因素进行研究,考查焙烧温度、焙烧时间、聚合氯化铝废渣和活化剂配比等因素对废渣中二氧化硅活化效果的影响。用Univariate 多因素单变量方差分析方法对不同影响因素各水平之间对有效硅含量的影响进行分析,除特殊说明,所有分析方法的置信度都为95%。所有分析均是通过Microsoft Excel 2010和SPSS19 统计软件完成。

为保证数据的有效性和可比性,利用“硅肥(NY/T 797-2004)”进行废渣有效硅含量的测定,硅活化率为有效硅含量占全硅含量的百分比;利用“硅钙钾镁肥(GB/T 36207-2018)”进行废渣中硅、钙、镁、铝、铁等成分含量的测定;利用“肥料和土壤调理剂 砷、镉、铬、铅、汞含量的测定标准(GB/T 39229-2020)”进行重金属含量的测定,利用“肥料中砷、镉、铅、铬、汞生态指标(GB/T 23349-2009)”判断聚合氯化铝废渣中重金属含量是否超标,综合考虑经过处理后的废渣中有效硅含量来判断其能否作为硅肥使用。

从表1可以看出,废渣中的硅含量在43.5%~61.1%,满足硅肥(NY/T 797-2004)对硅含量的要求;重金属含量比较低,满足“肥料中砷、镉、铅、铬、汞生态指标(GB/T 23349-2009)”要求,可以利用聚合氯化铝废渣硅肥生产。

3 结果与讨论

3.1 单因素实验研究

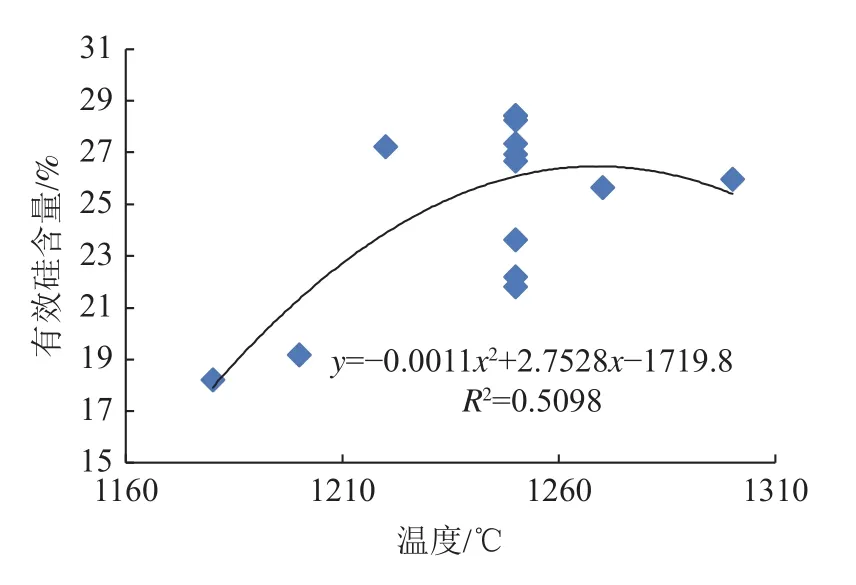

3.1.1 焙烧温度对废渣中二氧化硅活化效果的影响

固定焙烧时间为30 min,活化剂用量为44 %,焙烧温度从1180~1310℃进行实验,考查焙烧温度对废渣中二氧化硅活化效果的影响,结果见图1。

由图1可见,随着焙烧温度的升高,焙烧产品中有效硅含量增加,达到1250℃焙烧以后,焙烧产品中有效硅含量达到峰值,继续提高焙烧温度,焙烧产品中的有效硅含量提高不明显。

图1 焙烧温度与有效硅关系Fig.1 Relationship between calcinations temperature and effective silicon

3.1.2 活化剂用量对废渣中二氧化硅活化效果的影响

固定焙烧时间为30 min、焙烧温度为1250℃,活化剂用量从33.3%到50.0%进行实验,考查活化剂用量对废渣中二氧化硅活化效果的影响,结果见图2。

由图2可见,随着活化剂用量的增加,焙烧产品中有效硅含量增加,活化剂用量达到41%以后,焙烧产品中有效硅含量趋于稳定,活化剂用量与有效硅含量的相关系数达到0.9829。

图2 活化剂用量与有效硅关系Fig.2 Relationship between the amount of activator and effective silicon

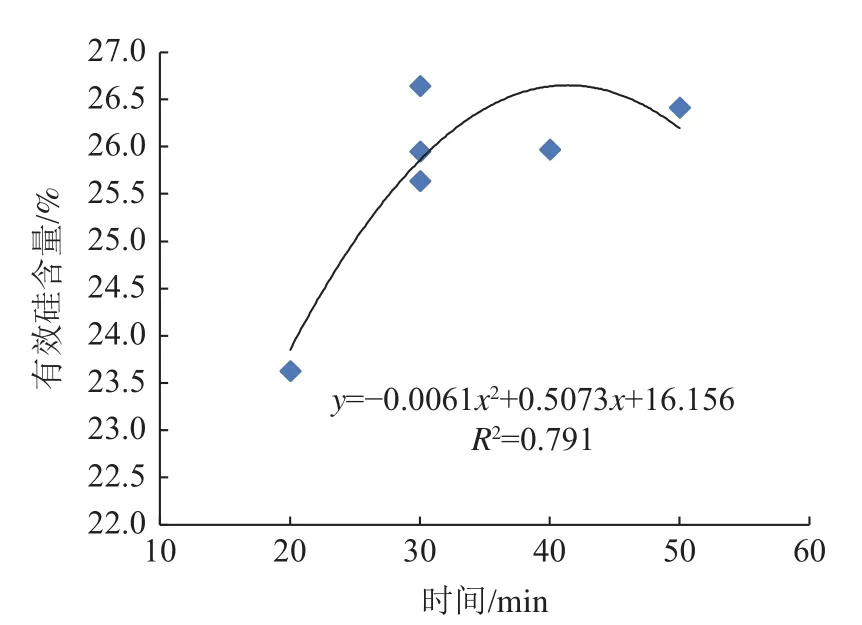

3.1.3 焙烧时间对废渣中二氧化硅活化效果的影响

固定焙烧温度为1250℃,活化剂用量为44 %,焙烧时间从20~50 min进行实验,考查焙烧时间对废渣中二氧化硅活化效果的影响,结果见图3。

由图3可见,随着焙烧时间的增加,焙烧产品中有效硅含量逐渐增加,焙烧时间30 min以后,焙烧产品中有效硅含量趋于稳定,继续增加焙烧时间,焙烧产品中有效硅含量变化不大。

图3 焙烧时间与有效硅关系Fig.3 Relationship between calcination time and effective silicon

3.2 正交实验结果

利用正交设计对聚合氯化铝废渣处理工艺参数进行较优设计,进一步研究焙烧温度、焙烧时间、活化剂用量等因素对聚合氯化铝废渣中的硅活化效果的影响,确较佳工艺条件。正交实验因素水平见表2,结果见表3、4。

表2 正交实验因素水平L27 (313)Table 2 Orthogonal experimental factor level L27(313)

表3 正交实验结果Table 3 Orthogonal experimental results

由表3可知,随着活化剂用量的增加,焙烧产品中有效硅含量显著提高,聚合氯化铝废渣中硅元素的活化率显著增加,达到最高值以后开始变化不明显,甚至有下降的趋势;焙烧温度从1180~1240℃时,焙烧产品中的有效硅含量明显增加,聚合氯化铝废渣中硅元素的活化率明显提高,温度进一步升高则变化不明显。焙烧时间对废渣中有效硅含量和硅活化率的影响不显著,随着焙烧时间的延长,焙烧产品中的有效硅含量和聚合氯化铝废渣中硅活化率都没有明显增加。

由表4可知,3个因素对聚合氯化铝废渣焙烧产品中有效硅含量和废渣硅活化率影响显著程度为:活化剂用量 > 焙烧温度 > 焙烧时间。其中活化剂用量和焙烧温度对聚合氯化铝废渣焙烧产品中有效硅含量和聚合氯化铝废渣中硅活化率有显著影响(P< 0.05),焙烧温度对聚合氯化铝废渣焙烧产品中有效硅含量有一定影响(P< 0.100),而焙烧时间对聚合氯化铝废渣焙烧产品中有效硅含量和聚合氯化铝废渣中硅活化率没有明显影响(P> 0.100)。

表4 正交实验模型统计分析结果Table 4 ANOVA for orthogonal experimental

4 结 语

(1) 通过聚合氯化铝废渣中的硅活化条件的优化研究,确定了利用聚合氯化铝废渣制备硅肥的较优工艺条件,该制备条件可节省药耗和能耗,且所得产品中有效硅含量和聚合氯化铝废渣的硅活化率都很高。

(2) 活化剂用量对焙烧产品中有效硅含量和聚合氯化铝废渣中硅活化率影响最大,其次为焙烧温度,在实验设计的焙烧时间范围内焙烧时间对焙烧产品中有效硅含量和聚合氯化铝废渣中硅活化率的影响不明显。