铅锌选矿废水处理及回用试验研究

陈振国

(扎兰屯市国森矿业有限责任公司,内蒙古 扎兰屯 022189)

铅锌选矿废水主要来源于铅锌选矿厂,在铅锌选矿过程中,每浮选1 t矿石需消耗水量4~7 m3[1-2],除去循环使用的水量,大部分水伴随尾矿以尾矿浆的形式排放到尾矿库,在尾矿库停留一定时间,通过自然降解后外排。在浮选过程中为了将铅锌从原矿中分选出来,选矿过程中加入黄药类、黑药类等有机浮选药剂,硫酸锌、硫酸铜等重金属盐抑制活化剂,2#油等高分子有机起泡剂,硫酸、碳酸钠、石灰等矿浆调节剂[3-7],产生的选矿废水中含有残留的选矿药剂、重金属、悬浮物、溶解性盐等污染物,选矿废水成分复杂,pH高[6-8]。如果选矿废水没有经过处理直接排放到生态环境中,重金属在土壤中富集,残留的浮选药剂难以自然降解,会造成鱼类等水生生物中毒死亡,生态失衡。

选矿废水回用是指将企业生产废水经过处理后,降低污染物的浓度至回用水标准,回用于选矿作业中,实现废水零排放目标。目前国内选矿废水处理方法有化学氧化法、混凝沉淀法、吸附法、微生物法、膜法等[9-13]。化学氧化法处理选矿废水,是利用氧化剂将废水中的有机物降解为易降解的物质或彻底氧化生成CO2,达到降低废水COD的目的,常用的氧化剂有次氯酸钠、漂白粉、臭氧、过氧化氢、液氯等,该方法通常用于去除废水中的氰化物和黄药、硫化钠和其它浮选药剂。混凝沉降法常采用调节废水pH或投加混凝剂和助凝剂使废水中的污染物去除。吸附法处理选矿废水时吸附剂会吸附废水中的疏水性化合物,如一些起泡剂、有机调整剂等,黄药、乙硫氮易溶于水,难以吸附。膜法处理选矿废水,采用反渗透装置将废水进行浓缩减量;最后在蒸发结晶段利用蒸发结晶系统生产Na2SO4[14-15]。

常用的方法存在一定的局限性,如化学沉淀法只适用于去除废水中的重金属离子,成本高、易混入金属离子、引发二次污染的问题;化学氧化法处理效果受废水中有机物种类影响较大、处理成本高,出水水质难以稳定达标,且残留的选矿药剂严重影响处理后的废水回用;生物法虽然对重金属离子及残留选矿药剂均有去除效果,但是选矿废水可生化性差;吸附法难以大规模处理选矿废水,且吸附剂吸附饱和后的脱附再生易引发二次污染。

目前单一的处理方法存在废水回用率相对较低、资源化利用程度低、处理后出水水质不稳定,难以满足企业回用水的要求。为了解决某企业选矿废水回用存在的问题,设计了预处理降解COD+膜处理浓缩+MVR蒸发结晶析盐组合工艺,通过调试检验设备的运行性能,掌握设备的运行规律,调整工艺的运行参数控制范围,使处理后的选矿废水达到企业回用水标准。

1 试验废水及药剂

1.1 废水水质和处理要求

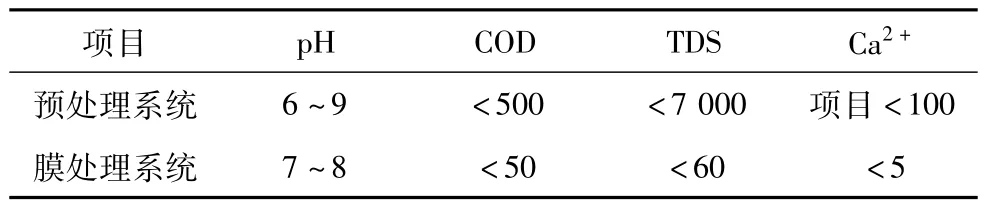

废水来源主要是氧化矿浮选尾矿浓密溢流水、部分脱泥细粒浓密溢流水的混合废水。水量1 400 m3/d、进水pH 11~13、COD 800~1 500 mg/L、TDS 9 000~15 000 mg/L、Ca2+250~400 mg/L。废水经过处理后,出水水质要求见表1,处理后出水执行《铅锌选矿废水处理与回用规范》(YS/T 1405-2020)回用水标准。

表1 设计出水水质指标表 mg/L

1.2 试验药剂

生物制剂(赛恩斯环保股份有限公司)、氧化剂(赛恩斯环保股份有限公司)、氢氧化钠(工业级,内蒙古亿利化学工业有限公司)、浓硫酸(工业级,齐齐哈尔市精工化学厂)、碳酸钠(工业级,唐山三友化工股份有限公司)、PAM(工业级,赤峰市蒙原化工有限公司)。

2 工艺流程设计

废水回用处理工艺主要分为三大部分:(1)预处理工艺,采用“生物制剂协同氧化及协同脱钙”技术,主要用于废水中COD及总硬度的脱除;(2)超滤-反渗透-电渗析处理工艺;(3)MVR系统,整体处理工艺流程如图1所示。

图1 工艺流程图

1.预处理工艺:选矿废水中主要含有COD及总硬度等物质,采用“生物制剂协同氧化及协同脱钙”技术,主要脱除废水中COD及总硬度。废水直接进入批次反应池,调节废水pH值,在反应池加入生物制剂、氧化剂反应一段时间,反应完成后进入水解反应池,加入少量碱液,然后在脱钙反应池预留碳酸钠投加系统,通过生物制剂和碳酸钠的协同作用,将废水中的钙离子浓度降低到100 mg/L以下,保障后续膜系统的稳定长时间运行,反应后废水进入沉淀池实现固液分离,分离后的上清液经调酸池调酸后再经清水池后进入膜处理系统。

2.膜系统处理工艺:废水经软化处理后的出水进一步过滤去除悬浮物,然后采用离子交换法对进入系统中的钙离子进行深度脱除。深度脱钙后的废水通过超滤—反渗透—电渗析膜系统处理,滤装置采用错流过滤模式,超滤装置设计回收率≥90%,超滤浓水返回预处理沉淀池,超滤产水进入超滤产水池。超滤产水池内的水进入反渗透膜系统进行浓缩,反渗透浓水进入电渗析系统再一次浓缩,电渗析产生的浓液进入后面MVR蒸发系统处理。

3.MVR系统:电渗析浓液进入MVR蒸发系统,经进料泵泵入系统经电磁流量计监测流量后,进入预热系统与蒸发冷凝水预热回收能量后进入蒸发系统。蒸发浓缩液达到一定浓度后物料经出料至离心机离心脱盐,滤液返回原液罐后与原液混合返回系统继续蒸发。

3 结果与分析

3.1 预处理系统运行结果

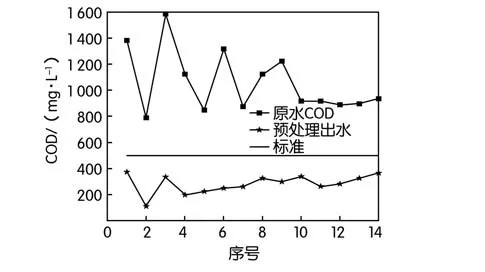

选矿废水采用硫酸调节pH=3,加入生物制剂、氧化剂,生物制剂投加量约为0.6 kg/m3,氧化剂投加量约为3 L/m3,反应一段时间后加入碳酸钠控制废水pH=9,加入PAM絮凝沉淀后取上清液检测。预处理阶段连续运行稳定后,出水中COD、TDS、总硬度浓度变化如图2和图3所示。

图2 预处理工艺处理后出水中COD浓度变化曲线图

图3 出水中总硬度变化曲线

由图2和图3中可以看出,在预处理工艺稳定运行过程中,原水COD 1 313 mg/L、TDS 13 562 mg/L,经预处理系统处理后,出水中COD浓度稳定低于500 mg/L,TDS稳定低于出水要求。

3.2 膜系统处理结果

预处理系统产生的上清液,泵入多介质过滤器,去除废水中的悬浮物后,进入膜系统。膜系统稳定运行的数据见表2,膜系统产生的淡水回用于生产车间,连续监测膜系统的回水率和产水中TDS浓度,如图4和图5所示。

图4 膜系统产水率

图5 膜系统运行结果

表2 膜系统运行水量与产水率

由图4、图5可知,经膜系统处理后,淡水产水率在69%~83.2%之间,平均产水率为76.1%,基本控制在设计范围内,最高产水率为83%,系统平均产水率为80.56%,淡水中TDS浓度均低于回用水标准。

3.3 MVR系统运行结果

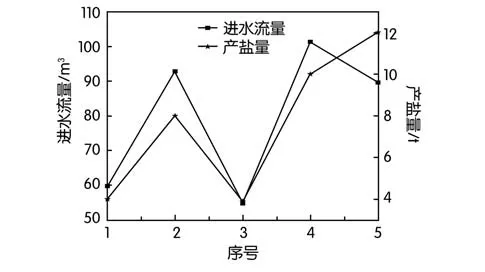

电渗析浓液进入MVR蒸发系统,达到一定浓度后物料出料至离心机离心脱盐,母液返回系统继续蒸发。MVR系统稳定运行后,进水流量、冷凝水量、产盐量如图6所示。

图6 MVR系统进水量与产盐量关系图

第二阶段蒸发MVR系统共处理398 m3原水,产生冷凝水379 m3,产出结晶盐36 t,系统运行稳定,可实现连续蒸发,产出蒸馏水实现回用。

3.4 药剂成本核算

选矿废水处理系统药剂消耗主要为预处理系统,对预处理系统进行成本核算,预处理系统主要使用药剂有生物制剂、氧化剂、氢氧化钠、浓硫酸、硫酸钠、PAM,各药剂投加量根据现场试验数据所得。废水处理预处理系统药剂成本估算见表3。

表3 预处理系统调试成本

由表3可知,预处理系统药剂成本平均为16.6元/m3。

4 结论

项目连续运行结果表明,采用预处理+膜系统+MVR蒸发系统处理选矿废水,效果明显,并得出以下结论:

1.废水经预处理系统处理后,出水稳定达到设计标准,即COD<500 mg/L、TDS<7 000 mg/L、TDS小于50 mg/L,符合后续膜系统对进水中污染物的要求,预处理系统总药剂成本约16.6元/m3。

2.预处理后的出水进膜系统,膜系统产水的淡水符合回用水标准,可回用于生产车间,节约企业生产用水。

3.膜系统产水的浓水进入MVR系统蒸发制备结晶盐,系统运行稳定,可实现连续蒸发。