应用锅炉连续排污降低脱硫再生工序蒸汽消耗

叶圣超

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

脱硫工艺是冶炼厂、煤电厂等工业生产中至关重要的环节,它能有效减少废气中的硫氧化物排放,保护大气环境[1]。然而,脱硫工艺再生阶段却需要消耗大量的蒸汽作为能源供应,这不仅增加了企业的能源成本,也对可持续发展提出了新的挑战[2]。传统的锅炉连续排污通常将废水排向地沟或污水处理设备,这样做既不利于现场管理,也浪费了宝贵的资源。因此,探索一种能够将锅炉连续排污运用至脱硫工艺再生阶段的方法,具有重要的实践意义和经济价值。

1 工艺简介

锅炉排污如图1所示,锅炉连续排污是一种常用的排污方式,用于清除锅炉内部积存的杂质和污垢,以维持锅炉的正常运行和水质的稳定[3]。其工艺过程为:(1)排污口设置:在锅炉适当位置设置连续排污口,通常位于锅炉底部或污水箱;(2)连续排放:通过调节控制装置,将一定比例的锅炉水连续地排放出去。这样可以持续排除水中的悬浮物、油质和被浓缩的杂质,防止其在锅炉内积聚;(3)排污量控制:连续排污量可通过控制阀门或调整排污泵的运行来实现。排污量的控制通常根据锅炉的运行参数和水质监测结果进行调整;(4)处理排放水:排放的污水经过必要的处理后,可以进行环境合规的排放或进一步处理。

图1 锅炉排污示意图

通过连续排污,锅炉内的杂质和污垢得以持续排除,从而保持锅炉的水质稳定。这种排污方式可有效降低锅炉的运行成本,提高锅炉的热效率,并减少对环境的影响。

脱硫再生塔再生工艺如图2所示,在脱硫工艺中,采用有机胺液对SO2气体进行吸收和解吸,其中循环吸收法是一种常用的方法[4]。该方法在低温条件下吸收SO2气体,然后在高温减压条件下将SO2释放出来,以实现有机胺液的循环使用。

图2 脱硫再生塔再生工艺示意图

解析过程中,采用蒸汽间接加热方式来实现SO2的解吸和有机胺富液的再生。具体过程为:(1)吸收:SO2气体被有机胺液吸收,形成富液,在低温下,SO2气体与有机胺发生反应,生成相应的络合物;(2)加热:将富液经过加热器加热,使用蒸汽作为热源,蒸汽间接加热使得富液温度升高;(3)解吸:加热后的富液进入解吸器,在高温减压条件下,SO2从络合物中解吸出来,形成SO2气体,同时有机胺液失去SO2而再生;(4)再循环:SO2气体被收集并进一步处理,而有机胺液则回流到吸收器中,再次用于吸收SO2。

通过蒸汽间接加热方式,能够实现SO2的解吸和有机胺富液的再生,有效地循环利用有机胺液,减少了脱硫过程中的化学药剂消耗,并降低了对环境的影响。同时,该工艺还具有能耗低、操作方便等优点[5]。

2 存在问题及对策实施

2.1 存在的问题

通过对现场作业情况进行调查和分析,我们发现闪速炉锅炉和转炉锅炉在连续排污和定期排污水处理方面存在一些问题。通常情况下,排污水为4.5 MPa的饱和水,温度约为250℃。然而,这种排污方式一直将污水外排至地沟,造成能源的浪费,并且对现场管理不利,也对作业现场的美观造成影响。因此,我们需要改善这种排污方式,寻找更加贴合可持续发展的方法来处理这些排污水。

同时,对脱硫再生工序的调查数据显示,该工序需要消耗大量的低压蒸汽,每小时约为10.5 t。然而,动力车间提供的蒸汽量不足,有时甚至需要额外购买电厂的蒸汽来确保脱硫再生的效果。这极大地增加了脱硫系统的运行成本。此外,蒸汽供应的不稳定也会导致脱硫再生效果下降,这在单个月份中可能需要增加离子液的添加量。因此,我们需要解决这些问题,确保脱硫系统的运行稳定性和经济性。

2.2 对策实施

在脱硫再沸器蒸汽入口管道增设一个蒸汽接入端口,将闪速炉和转炉锅炉的连续排污汇总后引入再沸器,利用排污所产生的蒸汽引入其中,锅炉汽包排污去脱硫再生工艺如图3所示。这样可以利用排污所产生的蒸汽能量,提高再沸器的热效率,减少能源浪费。

图3 锅炉汽包排污去脱硫再生工艺示意图

这样一套系统的设计,可以实现将闪速炉和转炉锅炉的排污蒸汽引入再沸器,以提高能源利用效率和降低污染排放。在设计过程中需要考虑以下几个方面:第一是蒸汽接入端口设计,在脱硫再沸器蒸汽入口管道上增加一个蒸汽接入口,可通过合适的管道连接和阀门控制来实现。需要设计合适的接入口尺寸和位置,以确保蒸汽的供应和控制;第二要对排污蒸汽预处理,将闪速炉和转炉锅炉的连续排污和定期排污汇总后引入再沸器,需要对排污蒸汽进行一定的预处理。过程包括去除悬浮物和油质等杂质,以保证蒸汽的质量符合再沸器的要求。可以采用过滤、分离和沉淀等技术进行;第三要对再沸器结构调整,根据排污蒸汽的流量和温度,需要设计合适的再沸器结构和尺寸。可以考虑增加蒸汽通道面积、优化蒸汽分布和增加传热面积等方式,以确保排污蒸汽能被充分利用并提高热效率;最后要完善控制与监测系统,一是要加强对锅炉水质的监督,了解排污水的成分是否会对管道结垢造成影响。二是增加相应的控制与监测系统,以监测排污进入再沸器的蒸汽入口温度、压力和流量等参数,并根据实际情况进行调整和优化。安装温度、压力和流量传感器等设备,并与自动控制系统相连,实现对再沸器运行参数的实时监测和调整。

总之,设计蒸汽接入端口、预处理排污蒸汽、调整再沸器结构和尺寸,并加强控制与监测系统的建设,可以实现将闪速炉和转炉锅炉的排污蒸汽引入再沸器,并提高能源利用效率和降低污染排放的目的。同时需要根据具体情况进行方案优化和技术改进。

3 实施效果

2022年4月完成项目实施,将锅炉的排污接入脱硫再生工序后,我们对数据进行了观察并得出以下发现,脱硫再生工序的蒸汽使用量明显减少,如图4所示。这表明通过回收利用锅炉排污中的热能,脱硫再生工序可实现更加高效的能源利用,减少了对外部能源的依赖。

图4 再生蒸气月消耗量

其次,我们注意到脱硫再生工序中离子液的浓度呈现上升趋势,如图5所示,这是脱硫再生工序有效运行的重要指标之一。这可以归于脱硫再生工序获得稳定持续的蒸汽供给后,整个再生流程得到了加强。稳定的蒸汽供给能够提供足够的热能,促进脱硫再生工序中的化学反应,进而提高离子液的浓度。高浓度的离子液表明脱硫再生工序效果良好,因为高浓度的离子液具有更强的脱硫性能和更高的效率。

图5 每月离子液浓度变化

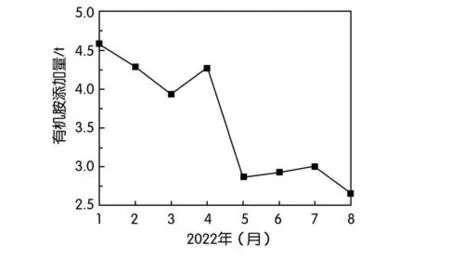

此外,我们还观察到单月有机胺添加量的减少,如图6所示。有机胺衍生物所含有的特殊官能团是湿法烟气脱硫工艺所采用的吸收剂,其因具有再生效果好、吸收容量大、蒸发损失少等特点。减少有机胺添加量的现象表明脱硫再生工序的稳定性得到了提升。这可能是由于锅炉排污的接入使得脱硫再生工序的循环更加稳定,减少了对外部添加剂的需求,提高了工艺的经济性。

图6 单月有机胺添加量

综上所述,通过将锅炉的排污接入脱硫再生工序,我们观察到蒸汽使用量的减少、离子液浓度的增加以及有机胺添加量的降低。这些结果表明脱硫再生工序的运行更加高效、稳定,并对环境保护和资源利用产生积极影响。因为脱硫再生工序在获得稳定持续的蒸汽供给后,整个再生流程得到了强化。稳定的蒸汽供给能够提供更充分的热能,促进脱硫再生工序中的化学反应,提高了离子液的浓度。再生后的离子液浓度越高,说明脱硫再生工序的效果越好。高浓度的离子液具有更强的脱硫性能,提供更多的活性物质,增强了脱硫反应的速率和效率。

4 结语

本论文的研究对于提高脱硫工艺的能源利用效率、降低能源消耗具有重要的意义。通过充分利用废热资源,将锅炉的连续排污与脱硫再沸器相结合,不仅可以显著降低企业的能源成本,还能减少对外部蒸汽的需求,实现资源的循环利用和环境的可持续发展。通过本论文的研究,相信可以为相关企业提供有益的参考和指导,促进能源的高效利用,推动环境保护和可持续发展的进程。