眼前山铁矿采区稳定性微震监测可行性研究

陈晓云,彭府华,任海龙,刘显锋,张洪昌

(1.鞍钢集团矿业有限公司眼前山分公司,辽宁 鞍山 114000;2.长沙矿山研究院有限责任公司,湖南 长沙 410012;3.金属矿山安全技术国家重点实验室,湖南 长沙 410012)

随着我国露天矿山浅部资源的开采,越来越多的矿山将进入露天转地下开采阶段。露天转地下开采是一项复杂的系统工程,会面临诸多采矿安全和岩石力学的技术难题。国外关于露天转地下开采的研究相对较早,从20世纪60年代开始,对露天转地下开采的合适时期选择、过度时期的生产系统与产量衔接、露天转地下开采保安矿柱、露天边坡稳定性等问题进行了系统性研究,并积累了丰富的工程经验[1]。国内开展露天转地下开采的研究相对较晚,从20世纪90年代开始,国内部分露天矿山开始转入地下开采,目前在露天开采极限深度、过度期衔接、露天转地下开采工艺、覆盖层厚度等方面进行了大量的研究工作,谢胜军等采用主客观组合权重法研究得出南芬铁矿露天转地下开采的最优采矿方法为无底柱分段崩落法[2]。李海英等针对小汪沟铁矿露天转地下过渡期的实际生产条件[3],系统地研究了地下开采与岩移特点,提出了应用诱导冒落技术控制挂帮矿地采岩移的方法,有效解决了露天转地下过渡期产量衔接的难题。张钦礼、杨明财、杜逢彬等采用数值模拟分析方法[4-6],得到了露天转地下开采隔离层最优厚度。李长洪、张亚民、徐帅等采用理论分析与数值计算方法[7-9],对露天转地下开采引起的地表岩移变形机理进行了研究。

综合来看,目前国内外露天转地下开采的研究内容的焦点主要集中在露天转地下开采时期选择、露天转地下开采工艺、过度时期产量衔接、覆盖层厚度、地下开采影响程度和范围等。目前对露天转地下开采采区稳定性、地下采场围岩及上覆岩体动态变形破坏演化特征现场监测研究较少,对露天转地下动态开采过程中地下采场围岩及其上覆岩体的应力分布、移动破坏模式及其稳定性有何影响,影响到何种程度,未形成定量的认识,不能实现对采区岩体动力灾害的监测预警,无法为露天转地下开采后采场地压管理与控制及露天边坡的安全维护提供定量的科学依据与指导。本文针对鞍钢集团眼前山铁矿露天转地下开采问题,采用现场微震监测技术,对露天转地下开采过程中上覆岩层的移动变形特征、地下采区稳定性等问题进行研究,为矿山安全生产管理提供技术支撑。

1 工程背景

眼前山铁矿主要矿体为Fe1,呈厚层状产出,矿体走向延长1686m,倾向延伸105~895m,平均延伸629m,水平厚度28~225m,平均115m,矿石TFe品位18%~59.75%,平均品位27.87%。矿石类型以磁铁矿石、碳酸铁矿石为主,少量赤铁矿石、假象赤铁磁铁矿石和硅酸铁矿石。矿体倾向SW,倾角74°~86°矿体顶底板围岩主要为千枚岩和混合岩,矿石较坚硬。但矿床内断裂构造较发育地段,节理裂隙发育,岩石破碎。总体上矿体及顶、底板围岩稳定性一般。矿区三维图如图1所示。

图1 矿区三维示意图

眼前山铁矿开采分三个阶段:(1)露天开采阶段,矿山早期采用露天开采,设计生产能力为250~300万t/a,2012年完成了露天开采,形成露天境界长约1400m,宽500~700m,露天最底标高-183 m;(2)过渡期开采阶段,从2012年开始,挂帮矿体开采范围为:西端帮21~-183m间矿体;东端帮-69~-183m间矿体;北帮-123~-183m间矿体;南帮-159~-183m间矿体;(3)地下开采阶段,在完成过渡期开采后,转入地下开采,地下开采阶段是指露天底-183m以下XVI~IX+100勘探线间矿体,确定开采深度为-500m。设计采用无底柱分段崩落法开采,分段高度18m,进路间距20m。设计采用竖井、主斜坡道联合开拓方式。-183m以下深部矿厚度在20~194m间,平均厚度为120m。目前矿山开采水平为-195m、-213m。

2 面临的地压问题

2.1 大范围岩层移动变形问题

眼前山铁矿工程地质条件相对较差,Fe1矿体下盘围岩为太古代花岗岩,矿体上盘围岩为绿泥千枚岩、绿泥石英片岩,Fe2、Fe3矿体上、下盘围岩均为绿泥千枚岩,并且矿区断层、节理较为发育。加上矿区岩层已经经过前期露天开采扰动影响和现阶段崩落法开采二次扰动影响,目前矿区地压显现较为明显,比如露天边坡沉陷较为明显,东、北帮错动范围已超出设计,地表显现的错动范围已经大于一期终了的错动范围。地表照片如图2所示。

图2 地表照片

2.2 局部岩层稳定性问题

受岩体自身条件影响及井下采动影响,井下多个区域巷道出现大变形及冒落垮塌现象,如Fm-1断层附近巷道、2#主溜井等。

3 微震监测方案

3.1 微震监测系统方案

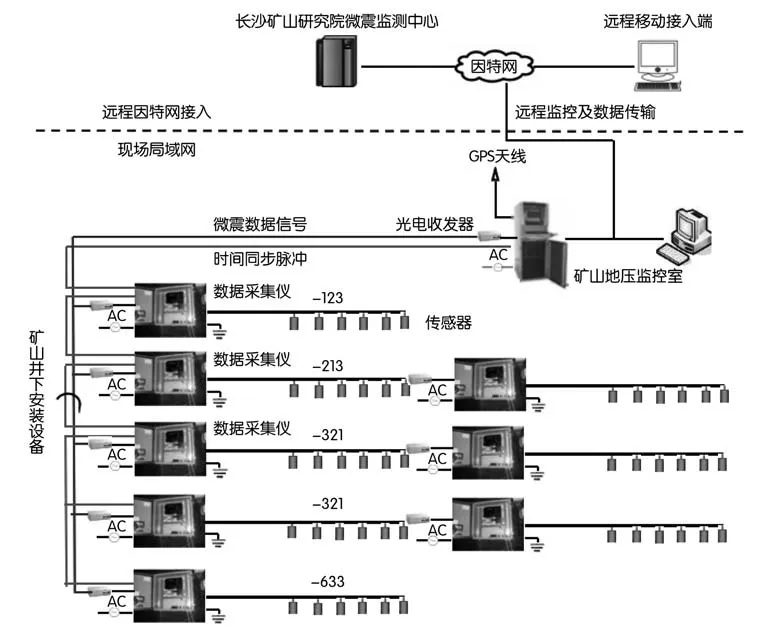

根据采区现有开采范围,设计采区微震监测系统为48通道,即8台数据采集仪,每台数据采集仪由6个通道组成,共包括48个单轴传感器。可实现对开采范围的全天候、实时和立体监测。

整个微震监测系统设置五个分站点,分别为-633水平数据采集站点、-321水平数据采集站点、-213水平数据采集站点、-123水平数据采集站点和地表办公区地压监控站。传感器监测到的信号通过信号电缆分别传输到各水平数据采集站点。数据采集站点通过光缆将微震信号数据传输至办公区地压监控站。监测系统的主服务器(监测分析系统)布置在办公楼的地压监测站内,整个系统由主服务器通过GPS实现各采集仪同步授时。并且通过互联网,该监测系统可以实现远距离监控功能。

采区微震监测系统的基本结构组成如图3所示。

图3 采区微震监测系统拓扑图

3.2 传感器布置方案

微震传感器优化布置来源于地震监测领域,最初采用数值计算方法对地震监测震源误差进行研究。目前采用D值优化理论,对传感器的布置方式进行优化。D值优化理论中定位误差椭球体体积与震源参数协方差矩阵式大写成正比[10-13]。

微震监测系统采用P波初次接收的时间进行定位,震源传播到传感器的最短时间可由式(1)表示:

式中:H=(x0,y0,z0)和Xi=(xi,yi,zi)分别为震源和第i个传感器的坐标;V为P波的波速;t0为发震时刻;ti为读入的P波到达时刻,i=1,2,…n。

对于均匀各向同性速度模型,从震源H到第i个传感器的走时为式(2):

为进行震源定位,目标函数可以写成式(3):

式中:ri为残差,即观测值ti与P波计算到时值Ti(H,V,Xi)+t0之差。通过求解(3)式的最小值,所求的参数值θ^为参数θ的最小二乘估计,为了估计θ^,通常先提供尝试矢量θ(n),并减少目标Θ的值,对走时Ti(H,V,Xi)应用一阶泰勒式线性化后,在每次迭代过程中如式(4):

式中:δr(n)为在空间内点θ(n)上的时间残差矢量,A为在θ(n)上计算的(1)式对参数θ的(n×4)偏微分矩阵,如式(5):

A.Kijko和M.Sciocatti认为传感器位置的优化取决于协方差矩阵Cθ(X),如式(6):

其中,对角矩阵W 中的对角元素可表示为式(8):

Kijko定义震中位置标准差为平面圆的半径,该圆的面积等于在(x0,y0)处标准误差椭圆的面积,由此,确定震中误差σxy,如式(9):

式中:Cθ(X)ij为协方差矩阵的特征值Cθ(X)的元素。

根据传感器的空间布置方案,对其定位效果进行必要的理论分析,即通过传感器空间布阵列相对关系及定位原理进行仿真计算,反演出在该布阵设计方案条件下监测精度范围云图,据此来评估该设计布置传感器方案的合理性,用来优化传感器的布置。传感器布置方案定位精度云图如图4所示,由图4可以看出,这种传感器布置方式具有较好的定位效果,采区微震事件定位精度在20m以内,可以满足实际工程监测需要。

图4 定位精度反演图

4 结语

1.眼前山铁矿在露天转地下开采过程中面临大范围岩层移动变形和采区局部岩层稳定性等地压问题,结合多通道微震监测技术特点,制定了微震监测系统方案。

2.采用D值最优设计理论,对传感器进行了优化布置,优化后监测区域范围定位误差在10~15m以内,可保证采区实时在线和高精度监测。

3.系统建设运行后,如何结合矿山的实际特点开展上覆岩层变形特征分析、采区稳定性分析和动力灾害的监测预警,还需要做大量的工作。