炼油企业胺液系统问题分析及优化建议

张 红 良

(中国石油化工股份有限公司炼油事业部,北京 100027)

以甲基二乙醇胺(MDEA)为脱硫溶剂的选择性吸收脱硫工艺由美国Flour公司于20世纪50年代开发成功,具有良好的选择吸收性能。我国MDEA脱硫技术于20世纪80年代初开发,80年代中期实现工业化[1]。发展至今,胺法脱硫工艺成熟、净化度高、运行稳定且适应性好,脱硫工艺得到广泛应用[2]。石油加工企业的含硫干气、液化气、循环氢、硫磺回收装置尾气等大多采用胺液脱硫,利用胺液吸收气体中的H2S以达到净化的目的,吸收H2S的胺液通过加热汽提后释放出H2S[3],汽提后胺液继续循环使用,H2S送硫磺回收装置制硫磺。随着加工原油硫含量提高、产品质量要求提升、环保指标升级等,胺液脱硫工艺已成为石油加工的重要组成部分,胺液系统已成为仅次于原油和循环水系统的第三大物流系统[4],据统计胺液系统的能耗约占全厂总能耗的8%[5],胺液系统优化具有较大意义。

1 运行分析

为了提升企业胺液系统运行效率,降低能耗物耗、消除安全隐患等,对28家炼油企业就胺液系统的数量、胺液循环量、胺液浓度、能耗等进行了调研。为了叙述方便,将各企业进行了编号。调研结果表明:各企业胺液系统普遍运行良好,在脱除干气、液化气等产品硫化氢工艺过程中发挥着重要作用,多数企业按照生产装置特点整合胺液系统,同等原油加工量及硫含量的情况下,26号、23号、12号等企业控制胺液浓度较高、胺液循环量较低,胺液优化工作做得较好。但其他个别企业存在胺液系统分散、胺液浓度低、胺液循环量过大、胺液系统腐蚀、胺液发泡冲塔等问题。

1.1 企业胺液系统较多

老企业胺液系统随扩建装置配套建设,胺液系统逐步增多且较为复杂。结合先进企业运行经验,胺液系统建议以临氢装置、非临氢装置、延迟焦化和渣油加氢装置、硫磺尾气装置等4个为宜,因此将企业胺液系统数量除以4的商定义为胺液系统复杂系数。将企业加工能力和胺液系统复杂系数作图(详见图1),可知企业胺液系统复杂系数总体与原油加工能力呈正相关关系,且多在1.0及以下,个别企业在1.5以上,1号、26号、17号等企业胺液系统较多。

图1 企业加工能力与胺液系统复杂系数的关系

1.2 胺液浓度较低、循环量大

胺液循环量大小影响运行能耗,提高胺液浓度是降低胺液循环量、降低能耗的有效手段。取企业胺液平均浓度与胺液系统复杂系数关联,结果见表1。由表1可见,各企业胺液平均浓度相差较大,27号、18号、17号等企业胺液浓度控制较高,5号、2号、4号等企业胺液浓度控制较低,存在优化空间。胺液平均浓度与胺液系统复杂系数总体呈负相关关系,胺液集中再生、净化,有利于提高胺液浓度。国外的炼油企业长期控制胺液MDEA质量分数为45%~55%。

表1 企业胺液MDEA平均质量分数与复杂系数的关系

胺液属于易发泡体系,其浓度提高时会增加胺液发泡倾向,导致气体带液、拦液冲塔、脱硫效果差、胺液跑损量增加等现象,影响稳定运行。

将胺液循环量与企业加工硫量(原油加工量与硫含量的乘积)进行关联,结果见图2,气泡大小代表胺液系统复杂系数大小。由图2可见,在加工原油硫含量相近的企业中,1号、15号、4号等企业胺液循环量较大,23号、3号、12号等企业胺液循环量较低,加工原油硫含量相近普遍复杂系数大的企业胺液循环量较大。

图2 企业加工硫量与胺液循环量的关系

1.3 贫液H2S含量高、富胺液H2S含量较低

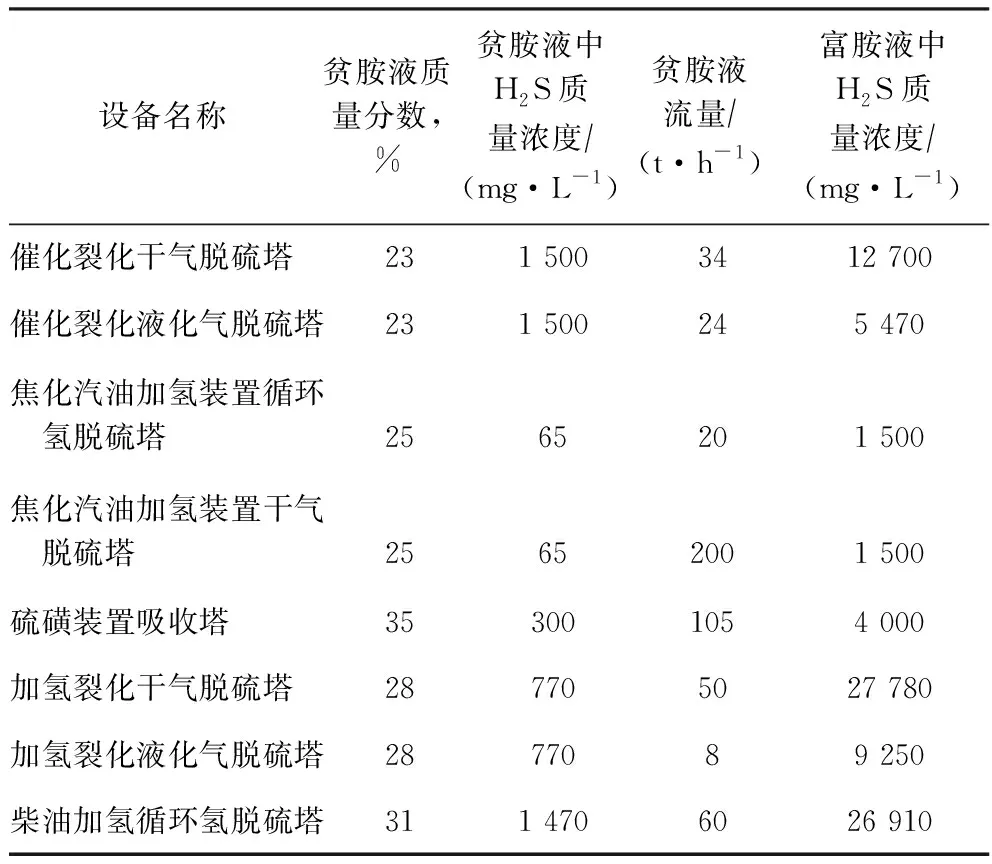

胺液系统一般采用“单独吸收+集中再生”的工艺路线,即采用同一套胺液循环系统。以1号企业为例,各脱硫塔贫胺液及富胺液H2S含量见表2。从表2可以看出,各装置贫胺液、富胺液H2S含量差异较大。再生后胺液(贫液)H2S含量高,主要因胺液循环量过大、超负荷,且采取降低重沸器能耗的措施,企业为保证脱硫效果需继续增加胺液循环量,形成恶性循环。再生贫胺液质量相同,但各脱硫塔富胺液H2S含量各不相同,主要是部分吸收塔因原料气中酸性气浓度低、操作压力低、胺液温度高、胺液循环量过大等,存在“富液不富”的现象,造成能耗浪费。贫胺液品质、富胺液吸收H2S量有待优化。

表2 1号企业各脱硫塔贫胺液及富胺液H2S含量

1.4 胺液品质问题

随着胺液循环系统运行时间延长,胺液品质会发生较大变化,其杂质主要包括固体杂质、轻烃类及热稳定性盐(HSS)等,同时胺液脱硫过程始终伴随着胺液降解[3],即通过发生化学反应转化为HSS和其他降解产物,且部分HSS为酸性,具有较强腐蚀性,给装置稳定运行造成隐患。胺液品质下降,增加胺液发泡冲塔的次数,导致胺液使用浓度降低,胺液循环量增加、运行和再生能耗高,胺液损失量大,设备腐蚀等问题,影响装置运行稳定,因此需要对胺液进行过滤净化处理。28家企业中均设有过滤器,滤网孔径多为25 μm,切换运行;对HSS去除的装置有12家正常使用,胺液净化量为1~10 t/h,净化后HSS含量降低1%~4.5%,且净化量大的企业胺液系统HSS含量低。HSS去除装置主要是电渗析脱除热稳盐装置和离子交换树脂脱除热稳盐装置;部分企业离子交换树脂脱热稳盐装置处于闲置状态,主要原因是反冲洗水及反冲洗碱液不易处理;部分企业胺液系统留有接口,检修期间联接胺液净化公司设备,付费净化。

1.5 胺液发泡问题

胺液发泡引起的突发性拦液冲塔问题,会给安全平稳生产带来威胁。胺液本身为易发泡体系,各企业胺液循环系统基本都发生过胺液发泡导致拦液冲塔现象,导致加氢装置循环氢压缩机入口分液罐液位高联锁停机,造成装置紧急停工;因胺液发泡使得高压循环氢脱硫塔液位大幅波动,导致高压循环氢串入下游低压富胺液罐,造成低压设备超压的安全问题;胺液发泡会降低酸性气体的脱硫效率、增加胺液跑损等。出现胺液发泡问题的企业有18家,较少或未出现发泡的企业10家,其中7家投用了在线胺液净化设施、3家企业的胺液系统简单(小型企业)。

总结分析各企业胺液系统发泡情况可知,胺液发泡主要受以下几方面因素的影响:①传统脱硫塔均采用浮阀塔盘,浮阀塔盘属于鼓泡传质,这种气液接触状态为泡沫的形成创造了条件;②干气中带入轻烃、焦粉等杂质,胺液HSS含量高,处理负荷大等导致胺液发泡;③颗粒污染物(FeS腐蚀产物、铁锈),存在于原料气中或者在胺液处理单元中产生,像FeS之类的固体物质本身并不会导致发泡,但是这些颗粒会在气液表面聚集进而通过提高表面的黏度而使泡沫稳定,所以延迟了泡沫的破裂;④由于再生系统重沸器管束壁温过高,导致胺液热降解;⑤由于氧气进入系统导致胺和氧反应生成羧酸和HSS类物质[3],溶解的铁离子会催化胺与氧的反应;⑥检修时被油脂或其他油类污染,补充水中的水处理剂、缓蚀剂等导致胺液发泡。

1.6 装置腐蚀问题

由于胺液含酸性HSS,装置所处理的物料主要为酸性组分等,胺液系统设备均存在程度不一的腐蚀情况,28家企业有24家上报出现腐蚀情况,多发生于再生塔填料、重沸器、贫富液换热器、再生塔塔顶冷凝器及其附属管线、阀门等,存在减薄腐蚀现象,具有一定的安全隐患,腐蚀点多为碳钢材质,个别企业腐蚀点使用304不锈钢材质,企业通过材料升级均可以避免腐蚀。

2 胺液系统运行提升建议与措施

胺液系统运行过程普遍存在一定的问题,部分问题是相互关联的,例如胺液易发泡及胺液中HSS含量高影响胺液品质,导致拦液冲塔、设备腐蚀严重、胺液跑损量大、胺液使用浓度下降、胺液循环量大、能耗高等问题。胺液系统运行过程中存在的问题,多数可通过工艺优化、提升胺液品质、采用高效设备和新型脱硫剂等解决,实现胺液循环系统绿色、高效、节能、长周期稳定运行。

(1)净化胺液提升品质。对胺液进行过滤净化处理,过滤去除溶液中的固体颗粒,净化去除以离子形式存在的HSS。可选用无机膜过滤技术在线处理胺液中固体杂质及油类,根据胺液系统运行情况定期采用离子交换树脂或电渗析技术净化HSS(HSS质量分数不大于2%)。

(2)优化操作避免胺液发泡。①添加消泡剂,在使用时要注意用量,防止用量过多反而导致发泡。②原料气净化,减少原料气夹带轻油、压缩机润滑油、固体杂质等。③胺液储罐等设备应用氮气保护,隔氧处理。④通过控制生产工艺参数(避免超负荷运行、轻烃冷凝),减少发泡引起的液泛冲塔。

(3)采用抗堵抑泡塔盘。针对现有脱硫塔塔盘结构简单、抗堵性能差、易发泡等问题,采用新型喷射态塔盘,能够有效抑制泡沫的产生并减少雾沫夹带。相比F1浮阀塔盘,新型塔盘压降降低10%,通量提高30%以上,操作弹性相当,对于胺液体系,塔板效率提高5%以上。该塔盘技术在企业已成功应用。

(4)整合胺液系统,提高胺液浓度和富胺液H2S含量,降低胺液循环量。①适时结合大修,优化整合胺液系统,尽可能集中再生、净化。②根据胺液系统运行实际情况,小幅、稳步提高胺液浓度,以18 Mt/a炼油厂为例,胺液质量分数由30%提高到40%,胺液循环量降低近1/4,年增效益约3 000万元。③优化再生塔操作,控制贫胺液H2S含量在合理范围内。④定期分析各脱硫塔富胺液H2S含量,通过分析数据优化脱硫塔压力、贫胺液流量等操作参数。⑤优化各脱硫塔操作后,再根据富胺液H2S含量,制定梯级利用整改方案,提高胺液利用率。⑥再生塔塔底重沸器采用低压蒸汽(0.35 MPa)作为热源,再生温度建议控制在120 ℃左右,防止胺液热降解。

(5)减少胺液跑损。①排污胺液回收利用。②制定胺液跑损管理制度,对胺液装置介质互串点、高低点等建立台账,日常工作中加强排查。③定期对胺液进行净化,保证胺液品质,减少胺液发泡。④优化操作,减少气、液相夹带胺液量。

(6)使用国产高效位阻胺脱硫剂。新型脱硫剂技术采用具有高H2S选择性、高硫容的空间位阻胺脱硫剂,该脱硫剂以MDEA为主(质量参数90%以上),添加性能优良的空间位阻胺(质量分数5%~9%)及高效消泡剂、缓蚀剂和抗氧剂等多种辅助剂,提高脱硫剂的稳定性及综合性能。

(7)装置防腐蚀措施。①对于易存在腐蚀情况的位置进行材质升级,或增设防腐内衬。②定期探伤检查、定点测厚,及时发现安全隐患。③在重点腐蚀位置设置在线腐蚀探针。④优化操作,减少流体冲刷、局部高温导致的腐蚀现象。⑤定期进行胺液净化,降低胺液中HSS含量。⑥避免氧气进入胺液系统。

3 结 论

(1)影响胺液系统运行的因素主要有胺液品质、塔盘形式、胺液浓度、胺液循环量、胺液吸附和再生操作参数等,胺液系统易出现HSS含量高、设备腐蚀、胺液发泡、胺液浓度低、胺液循环量过大等问题。

(2)通过全厂胺液系统整合且集中净化,采用新型塔盘和高效胺液、规范胺液系统运行操作、减少杂质带入等措施提升胺液品质,适当提高胺液浓度,降低胺液循环量。

(3)新建装置应充分考虑胺液净化、净化废水处置、避免氧气接触、减少生成HSS、监测胺液发泡及防止次生事故等,提升胺液系统运行效率。