控制萃取平衡时间选择性分离回收FCC废催化剂酸浸液中的钒

张立萍,吕灵灵,孔 慧,叶 红,祝汉国

(青岛惠城环保科技股份有限公司,山东 青岛 266500)

钒是一种重要的战略性金属资源,被称为“工业味精”[1-2]。同时,钒是炼油原料中含量较高的金属元素,因而成为催化裂化(FCC)废催化剂中一种重要的污染元素。FCC废催化剂中除含有钒外,一般还含有一定的镍、铁及稀土元素[3-5]。鉴于近年来钒的市场需求及价格持续上涨,将FCC废催化剂中的钒进行有效回收,既可以实现资源的充分有效利用,又可以保护环境,具有重要意义[6]。

目前工业上传统的钒渣提钒方法(钠化焙烧提钒法和钙化焙烧提钒法)[7]普遍存在钒回收效率低、焙烧消耗大量能源及产生污染气体等缺点[8]。含钒矿渣或废弃物中钒的回收主要通过酸浸法将固体中的钒转移到酸溶液中,同时也会有许多金属溶出,使得酸浸出液成分复杂[9-10]。目前针对杂质含量较高的酸浸出液,传统的化学沉淀和重结晶净化法已不适用[11]。溶剂萃取法因具有选择性高、操作简便、试剂和设备简单的优点而在富集、分离、回收金属方面得到了广泛的应用[12-14]。

钒的萃取可以用不同类型的萃取剂,而应用最多的是酸性萃取剂。酸性萃取剂对各金属离子的萃取能力从大到小的顺序为Fe3+>V4+>Fe2+[15-16],也就是说在这3种待萃取离子中,酸性萃取剂对杂质Fe3+的亲和力最好。因此,如何降低萃取剂对铁的萃取率是溶剂萃取钒的关键。通过控制金属价态的方式实现铁钒萃取分离的研究较多,比如,有研究认为萃取前要将Fe3+还原为Fe2+,以此降低对Fe的萃取效果[17-18]。

本课题以酸性萃取剂2-乙基己基膦酸单2-乙基己基酯(P507)、相改质剂磷酸三丁酯(TBP)及稀释剂磺化煤油组成协萃体系,采取控制萃取平衡时间的方法从FCC废催化剂的硫酸浸出液中选择性萃取分离钒与铁,以实现硫酸浸出液中钒的有效回收。

1 实 验

1.1 试剂与仪器

试验所用试剂如表1所示。由于试验目的是为实际工业化试验做准备,且目前能够购买到的萃取剂及磺化煤油均为工业品,因此表1中所有试剂均为工业级纯度。试验仪器如表2所示。

表1 试验试剂

表2 试验仪器

1.2 试验方法

1.2.1 硫酸浸出采用质量分数50%的硫酸,在FCC废催化剂与硫酸质量比为1∶1.5的条件下,于150 ℃下浸出反应4 h,得到的硫酸浸出液pH为2.5,浸出液中金属元素的含量如表3所示。其中,铁元素以Fe2+存在,钒元素以V4+存在。通过小试发现,浸出液中其余金属元素在本研究所使用的条件下不被萃取。

表3 FCC废催化剂硫酸浸出液中金属元素的含量 ρ,mg/L

1.2.2 萃取及反萃取萃取及反萃取试验均是按一定的相比(有机相与水相的体积比,下同)将有机相与水相置于具塞三角烧瓶中,在25 ℃水浴恒温振荡器中进行。振荡结束,在分液漏斗中分相,水相中金属元素的含量采用ICP-OES进行分析,然后采用差减法计算得到有机相中的金属元素含量。

1.2.3 多级逆流萃取及反萃取的串级模拟试验根据萃取及反萃取试验结果,采用串级模拟试验法对连续的多级逆流萃取过程进行模拟。逆流萃取模拟试验的具体操作如图1所示,按照示意图箭头所示方向逐级进行试验。每一个圆圈代表一个分液漏斗,圈内数字表示第几级,F代表新鲜料液,S代表新鲜有机相,E代表负载有机相,R代表萃余液,右侧数字表示循环次数,也称排数。随着循环次数增加,金属含量趋于稳定,萃余液pH也趋于稳定,当连续循环几次后萃余液pH不变时,说明体系已经平衡。

图1 逆流萃取串级模拟试验操作示意

1.3 数据分析与计算

钒、铁的分配比、分离系数、萃取率及反萃取率可用以下算式进行计算:

(1)

βV/Fe=DV/DFe

(2)

(3)

(4)

式中:D表示钒或铁的离子在有机相与水相的分配比;βV/Fe表示钒、铁在体系中的分离系数;E表示钒或铁的萃取率;DE表示钒或铁的反萃取率;CO,CF,CR,CS分别表示萃取有机相、原料液、萃余液和反萃取液中钒或铁的质量浓度,mg/L;VF,VR,VS分别表示萃取原料液、萃余液和反萃取液的体积,L。

2 结果与讨论

2.1 萃取工艺

2.1.1 萃取平衡时间对萃取效果的影响以P507为萃取剂、TBP为相改质剂、磺化煤油为稀释剂,组成P507、TBP、磺化煤油体积分数分别为10%,5%,85%的协萃体系(10%P507+5%TBP+85%磺化煤油),对FCC废催化剂硫酸浸出液中的钒进行萃取。为保证铁、钒的有效萃取分离,在萃取相比为1∶1时,考察萃取平衡时间对铁、钒分离效果的影响,结果如图2所示。

由图2可知:当萃取平衡时间为10 min时,钒萃取率为70.8%,此后继续延长萃取平衡时间,钒萃取率基本不变,即萃取平衡时间为10 min时对钒的萃取基本达到平衡;而在萃取平衡时间为10 min时,铁的萃取率仅为2.2%,随着萃取平衡时间的延长,铁萃取率不断提高,对铁的萃取达到平衡的时间约为60 min,平衡时铁萃取率增加至48.1%;在萃取平衡时间为10 min时,钒、铁的分离系数最大,为110。因此,实际操作中萃取平衡时间应严格控制在10 min,此时钒和铁可以实现有效分离。

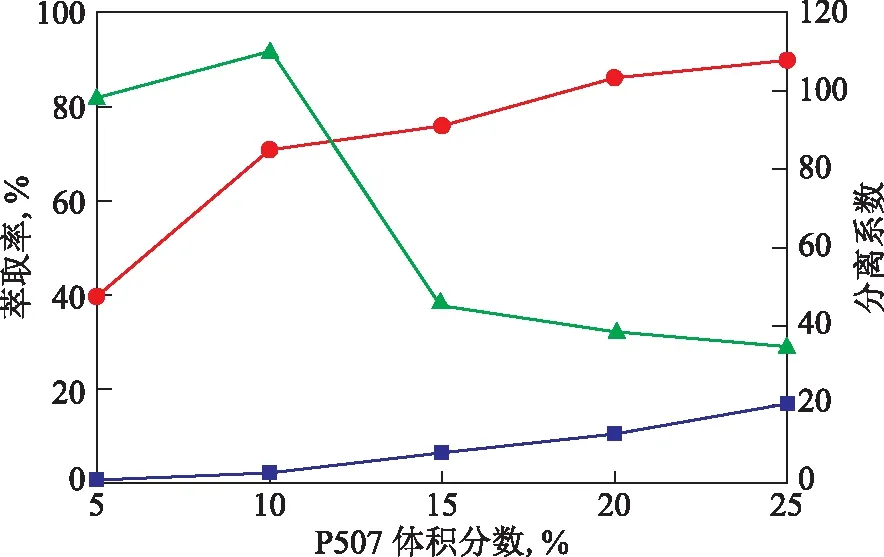

2.1.2 萃取剂含量对萃取效果的影响在初始pH为2.3、萃取平衡时间为10 min、相比为1∶1的条件下对酸浸液中铁、钒进行萃取分离,P507含量对铁、钒分离效果的影响如图3所示。由图3可以看出:当P507体积分数由5%增加到25%时,钒萃取率由39.7%升高到89.8%,铁萃取率由0.4%升高到16.9%;但当P507体积分数超过10%之后,铁、钒萃取率均缓慢增大,且分离系数明显下降,因此,P507的体积分数宜选择为10%。

图3 P507含量对铁、钒分离效果的影响

2.1.3 萃取剂皂化率对萃取效果的影响以P507作为酸性萃取剂,萃取机理为阳离子交换机理。萃取过程中萃取剂中的H+与金属离子交换进入水相,将会导致水相H+浓度升高从而抑制金属的萃取。将质量分数为48%的氢氧化钠溶液稀释,配制成浓度为5 mol/L的氢氧化钠溶液作为皂化介质,对萃取剂进行皂化处理,使氢氧化钠中的Na+进入有机相替代H+,实际萃取过程中的离子交换就变为金属离子与Na+的交换,从而使萃余水相的pH稳定在一定范围,保证金属的萃取效果。在P507体积分数为10%、萃取平衡时间为10 min时,萃取剂皂化率对萃余液平衡pH的影响如表4所示,对铁、钒分离效果的影响如图4所示。其中,皂化率指萃取剂皂化后H+被Na+取代的比例,采用酸碱中和的方法测定有机相中H+浓度,即可计算皂化率。

表4 萃取剂皂化率对萃余液平衡pH的影响

图4 萃取剂皂化率对萃取效果的影响

由表4和图4可知:当萃取剂皂化率由20%提高至70%时,萃余液的pH由1.51升高至2.53,铁萃取率由0.6%提高至11.8%,钒萃取率由36.6%提高至77.1%;当皂化率为50%时,萃余液的pH为2.10,钒、铁的分离系数最大,为110,钒、铁得以有效分离。提高萃取剂皂化率能够减少萃取过程中由于水相H+浓度的升高导致的钒萃取受抑制的现象,有利于钒的萃取。

2.1.4 萃取相比对萃取效果的影响萃取过程中,萃取相比与金属的萃取率密切相关,且会影响萃取剂用量及萃取级数。试验中固定萃取剂P507的体积分数为10%、皂化率为50%时,相比对钒、铁的萃取率及分离系数的影响如表5所示。

表5 相比对钒、铁的萃取率及分离系数的影响

由表5可知:当相比由1∶2增加至1∶1时,铁、钒分离系数的增大最明显;随着相比的增加,虽然铁、钒的分离效果变优。但由于相比增大,萃取体系需要更多的有机相而造成成本过高,同时考虑到萃取过程采用多级逆流的方式,因此,最终优选的相比为1∶1,此时消耗的有机相少,且铁、钒分离系数为110,可以有效分离。

2.1.5 多级逆流萃取效果综上各单因素试验结果可知,通过控制平衡时间,在萃取相比为1∶1、皂化率为50%、萃取平衡时间为10 min的条件下,10%P507+5%TBP+85%磺化煤油协萃体系对钒的一级萃取率可达70.8%,对铁的一级萃取率仅为2.2%。按照如图1所示的流程,通过控制平衡时间法对FCC废催化剂的硫酸浸出液中的钒进行五级逆流萃取试验,结果如表6所示。由表6可以看出:萃余液中钒的质量浓度为15 mg/L,钒萃取率达99.5%;而萃余液中铁的质量浓度为2 851 mg/L,铁萃取率仅为5.2%。可见,该方法实现了钒、铁的有效分离。

表6 五级逆流萃取效果

2.2 反萃取工艺

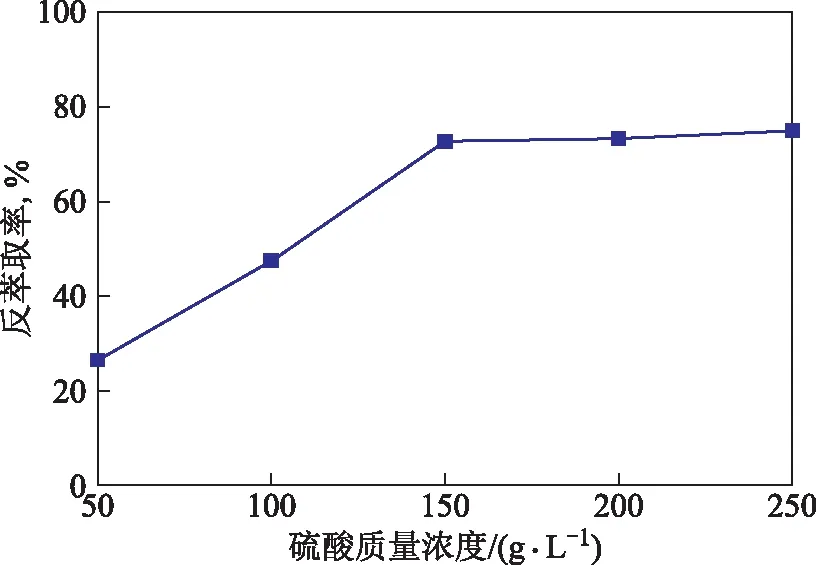

2.2.1 反萃取剂浓度对反萃取效果的影响以硫酸作反萃取剂,在相比为6∶1、反萃取平衡时间为15 min的条件下对负载有机相中的钒进行反萃取。硫酸浓度对反萃取效果的影响如图5所示。

图5 反萃取剂浓度对钒反萃取效果的影响

由图5可知:当硫酸质量浓度由50 g/L增加至150 g/L时,随着硫酸浓度的增加,钒的反萃取率明显增大;当硫酸质量浓度大于150 g/L后,钒的反萃取率随硫酸浓度的增加而增大的幅度变缓。因此,以硫酸作反萃取剂时,硫酸的质量浓度优选为150 g/L。

2.2.2 反萃取平衡时间对反萃取效果的影响在硫酸质量浓度为150 g/L、相比为6∶1的条件下对负载有机相中的钒进行反萃取,考察反萃取平衡时间对反萃取效果的影响,结果如图6所示。由图6可以看出:当反萃取平衡时间为15 min时,钒的反萃取即可达到平衡,反萃取率达72.6%;当反萃取平衡时间大于15 min时,继续延长反萃取平衡时间,钒的反萃取率变化不大。因此,以硫酸作反萃取剂时,反萃取平衡时间宜选择为15 min。

图6 反萃取平衡时间对钒反萃取效果的影响

2.2.3 反萃取相比对反萃取效果的影响在硫酸质量浓度为150 g/L、反萃取平衡时间为15 min的条件下,考察反萃取相比对有机相中钒的反萃取率的影响,结果见表7。由表7可以看出,当反萃取相比由2∶1增加至6∶1时,钒的反萃取率由78.2%缓慢下降至72.7%,且随着相比增加,反萃取液中钒的浓度逐渐增大。然而,继续增大相比会影响油水混合效果从而影响反萃取率,因此钒反萃取相比优选为6∶1。

表7 反萃取相比对钒的反萃取率的影响

2.2.4 多级逆流反萃取效果在硫酸质量浓度为150 g/L、相比为6∶1、反萃取平衡时间为15 min的条件下,对负载有机相中的钒进行四级逆流反萃取,试验结果如表8所示。

表8 四级逆流反萃取效果

由表8可知,钒反萃取液中钒的质量浓度为18 630 mg/L,硫酸对钒的多级反萃取率达99.5%,反萃取液中铁的质量浓度为70 mg/L,由此可实现钒的有效富集回收。

有机相中共萃的少量的铁在萃取剂多次循环后可能造成有机相的中毒。因此,在循环一定次数后,可以用质量分数为11%的草酸进行反萃取除铁,草酸溶液可以实现有机相中铁的有效反萃取[19-20]。

3 结 论

(1)采用P507与TBP组成的二元萃取体系,通过控制萃取平衡时间的方法,可以实现FCC废催化剂酸浸出液中钒与铁的有效萃取分离。

(2)采用10%P507+5%TBP+85%磺化煤油,在萃取剂皂化率为50%、相比为1∶1、萃取平衡时间为10 min的条件下,钒的一级萃取效率为70.8%,而此时铁的萃取率仅为2.2%,酸液中的铁、钒实现有效分离。采用控制平衡时间萃取法进行五级逆流萃取,钒的萃取率可达99.5%,而铁的萃取率仅为5.2%。

(3)在硫酸质量浓度为150 g/L、相比为6∶1、反萃取平衡时间为15 min的条件下对负载有机相中的钒进行四级逆流反萃取,反萃取液中钒的质量浓度为18 630 mg/L,硫酸对钒的多级反萃取率达99.5%,反萃取液中铁的质量浓度仅为70 mg/L,实现钒的有效富集回收。

——基于正交试验优化的皂化反应法△