金属负载型MOFs催化剂的制备方法及在催化加氢中的应用进展

陈旭东,陶志平,赵 杰,贾丹丹,闫 瑞

(中国石化石油化工科学研究院,北京 100083)

金属有机骨架化合物(Metal-Organic Frameworks,MOFs),是由金属离子或金属簇单元与有机配体通过配位作用自组装形成的一类具有周期性多维网络结构的多孔晶态材料[1-2]。近些年在气体存储与分离[3-5]、催化[6]、传感[7]、药物运输[8]等领域都有广泛的应用。相比于传统的催化剂载体材料,如沸石、活性炭、Al2O3等,MOFs具有可设计的丰富的结构类型、较小的密度、超高的比表面积和可功能化的孔结构[9],可提供主体环境用以负载具有催化活性或特殊功能的客体分子。同时,由于MOFs热稳定性相对较差,将MOFs衍生为碳载体负载的催化剂是实现MOFs材料高效催化的方法之一[10-11],是发展迅速的MOFs应用领域。以下将重点介绍金属负载型MOFs基催化剂的制备方法及其在加氢催化反应中的应用情况。

1 MOFs和金属纳米粒子的复合方法

随着MOFs领域研究的不断加深,其合成方法也不断发展,目前应用较多的MOFs合成方法包括溶剂热法、微波法、超声法、电化学法、机械化学法等[12-13]。MOFs骨架中的金属基本都属于配位饱和状态,催化活性很弱,而将金属纳米粒子与MOFs复合后得到的金属纳米颗粒/MOFs(MNPs/MOFs),既能发挥金属粒子原有的催化活性,又可以充分利用MOFs有序的孔道结构对金属纳米粒子起到很强的限域效应,防止金属颗粒团聚,继而显著提高催化剂活性和稳定性。将MOFs和金属纳米粒子复合的方法通常有两种:一种是将MOFs作为纳米金属粒子的载体,通过浸渍法或沉淀法等将金属纳米粒子复合;另一种是将MOFs在高温下热解,利用MOFs骨架中有金属节点这一特殊性质,高温煅烧后会暴露其骨架中的金属节点,或者在负载金属后进一步高温煅烧,这一过程虽然会导致比表面积下降,但金属和载体间会形成很好的包覆,催化剂的稳定性会得到提升。

1.1 MOFs作为催化剂载体

鉴于MOFs材料具有大的孔体积、比表面积和丰富的孔结构,有利于金属颗粒的高度分散。因此,选择合适的方法将活性金属负载到MOFs上是一种直接和有效的应用路径。这类方法优点主要体现在制备过程简单、活性中心分布均匀、催化活性高,缺点是稳定性不好、容易失活。除了将MOFs材料直接作为载体外,利用一些方法控制MOFs在纳米金属及其复合材料表面的生长,也能得到MOFs和金属纳米粒子复合材料。

1.1.1 浸渍法浸渍法是通过将MOFs加入到金属前体的溶液中,使金属前体充分浸渍在MOFs的表面和孔道里,再通过焙烧和还原等过程得到催化剂。浸渍法可以原位还原金属纳米粒子,使金属纳米粒子和MOFs之间有着很好的相互作用。2010年,Pan Yingyi等[14]以MOFs材料MIL-101为载体,采用浸渍法负载Pd纳米颗粒,在保持MOFs框架结构稳定的基础上实现了Pd金属颗粒的高度分散(粒径约2 nm),使得该催化剂具有良好活性。

1.1.2 共沉淀法共沉淀法是指在液相中将不同前体溶液混合,在混合液中加入适当的沉淀剂,沉淀吸附在MOFs上后再进行干燥或锻烧,从而制得相应的粉体颗粒。2008年,Opelt等[15]利用共沉淀方法,在60 ℃的温度下制备了负载在MOF-5上质量分数为0.5%的Pd金属催化剂Pd/MOF-5,其比表面积约为900 m2/g,微孔体积为0.3 m3/g。在肉桂酸乙酯的加氢反应中,Pd/MOF-5的活性是商用Pd/C催化剂的两倍。

1.1.3 溶胶法溶胶法即胶体沉积法,是指以金属无机盐或金属醇盐为前体,通过一定的处理使之在液相中形成稳定的分散体系,然后将载体材料置入该液相体系中,得到金属均匀分散在MOFs上的复合物。Liu Hongli等[16]报道了一种高效的多相Au催化剂Au/MIL-101。它是以聚乙烯吡咯烷酮(PVP)为保护剂,以HAuCl4为Au前体,在沸石型MIL-101上沉积得到Au/MIL-101。它在多种醇的液相氧化中表现出极高的活性。此外,该催化剂易于回收,可以重复使用多次,不会流失金属或降低活性。

1.1.4 气相法气相法选取易挥发的金属前体,在密闭的空间内,一定的温度下汽化、升华,使得密闭的空间产生一定的气压,在气压的作用下,升华的金属前体会逐渐进入到MOFs孔道内并发生沉积;随后,对材料进行氢气还原等操作,得到催化剂。此方法的优势是反应过程中无需任何溶剂,可有效提高纳米粒子的负载量,但制备的纳米粒子尺寸较大。Hermes等[17]采用MOF-5负载Pd,Au,Cu纳米粒子,在真空密封的史莱克管中,将活化后的MOF-5置于气相金属前体中,前体在几分钟之内就会进入MOF-5的孔道之中,随后通过H2还原后就形成了金属@MOFs复合材料,同时MOF-5仍然保持了高比表面积。

1.1.5 固态法固态法也叫固体研磨法,是将易挥发的金属前体和MOFs固体材料均匀地混合到一起,研磨过程中金属前体会发生汽化、升华,逐渐扩散到MOFs的孔道内,然后通过还原法得到金属和MOFs的复合催化剂。这种方法制备的催化剂表现出较高的活性,但大部分纳米粒子的尺寸较大。此外,大部分金属纳米粒子主要沉积在MOFs材料的外表面,在应用过程中会出现纳米粒子脱落或者聚集的现象,导致催化剂稳定性相对较差。到目前为止,只有Au纳米粒子成功通过固态法制备了有效的催化剂。Jiang Hailong等[18]通过固态法制备了Au@ZIF-8纳米复合物,Au的纳米粒子粒径分布从负载量(w)为1%时的(3.4±1.4)nm增加到了负载量(w)为5%时的(4.2±2.6)nm。

1.1.6 其他方法除了将MOFs作为催化剂载体之外,还可以通过一步法、多步法等制备特定结构和功能的金属负载型催化剂。一步法是将金属或金属前体和合成MOFs的原材料同时加入到反应溶液中,通过自组装形成金属纳米粒子和MOFs的复合催化剂。Li Zhi等[19]制备了一种含有Pt-Ni结构的MOFs催化剂,他们先合成了Pt-Ni合金,然后利用有机连接体2,5-二羟基对苯二甲酸,在脱合金过程中捕获解离的Ni2+离子,以此过程在Pt-Ni合金表面原位生长Ni-MOF-74壳层,从而形成独特的Pt-Ni/Ni-MOF-74复合催化剂。多步法是利用表面活性剂等物质的作用让MOFs围绕纳米金属颗粒生长,通过控制条件可获得核壳型、三明治型等多种结构。如Zhao Meiting等[20]报道合成了一系列三明治结构材料,典型的一种Fe-MIL-101/Pt/Fe-MIL-101复合催化剂壳层厚度分别是9.2 nm和22.0 nm,是一种MOFs/金属纳米粒子/MOFs复合材料。三明治结构内部的MOFs充当了金属粒子的载体,也对外层MOFs的生长起到了诱导作用。外层MOFs可以稳定金属纳米粒子,更好地实现择形催化反应。同时金属纳米粒子可以和MOFs的金属节点有一定的相互作用,提高催化活性。

1.2 MOFs衍生催化剂

将MOFs材料在一定的气氛下进行高温煅烧可获得更稳定的多孔结构。这种方法操作简单,通过控制热处理的温度、时间及升温速率,可使活性组分均匀分散到整个金属有机骨架中,可以有效增加催化剂的比表面积、提高孔隙率。这种原位合成的方法,一方面抑制金属颗粒的聚集生长,另一方面会因金属和载体的协同效应增强催化活性。由于MOFs热解后形貌可控,孔道尺寸集中,被广泛应用于吸附材料[21]、电化学材料[22-23]、超级电容器[24]、氧化-还原反应[25]以及多相液相催化[26]等领域。

MOFs经衍生处理后根据工艺条件和热解的程度可生成具有不同形貌和结构的催化剂,所以选择合适的方法和工艺条件是保证MOFs衍生催化剂活性的一个关键。2013年,Qiu Xuan等[27]从原子效率出发,将Pd纳米颗粒封装在MIL-101材料衍生的氮掺杂的碳结构(CN)中,其中Pd的单原子形态和亚纳米(0.8 nm)颗粒形态共存,孔道限域作用能有效地阻止Pd单原子和亚纳米颗粒的团聚和流失。2015年,Wu Zhenyu等[28]通过调整不同金属离子的比例得到了双金属MOFs材料,进一步碳化后得到高性能催化剂,碳化后的双金属MOFs基衍生物不仅维持了前体的多孔结构,而且原位引入磷元素后形成的P-CNCo结构表现出极好的氧化还原性和稳定性(图1)。

图1 以双金属的ZIF为模版制备多孔P-CNCo材料以及氧化还原反应过程示意[28]

Zhong Wei等[29]以较高氮、碳含量的ZIF-67作为模板直接煅烧,制备氮掺杂的石墨碳包裹金属纳米Co的多孔复合材料。材料在500 ℃开始分解,所得催化剂的比表面积为330~400 m2/g。该研究发现,氮掺杂的碳结构很好地包裹了活性金属原子,在不影响正常扩散的前提下防止了材料烧结,有效提高了催化剂寿命。2015年,Bai Chihua等[30]通过煅烧MOFs制备新型纳米Co基催化剂Co@C-N,材料中的纳米Co颗粒高度分散于氮掺杂的碳框架上。在煅烧温度为600 ℃时,催化剂比表面积达到251 m2/g,孔径为0.49 nm。2016年,Bai Cuihua等[31]以Co基含氮MOFs为牺牲模板,通过一步热解制备出C-N材料包裹高分散的Co纳米颗粒。Co@C-N材料中Co质量分数高达30%~45%,但Co颗粒仍高度分散于氮掺杂的碳载体中,其催化活性远高于采用浸渍法制备的Co@C。

总的来说,上述研究克服了传统催化剂负载高含量金属时高温下易团聚的难题,为催化剂的研制提供了新的路径。MOFs衍生成的碳载体催化剂具有传统多孔材料无法媲美的优点:①由于MOFs材料结构的有序性,热解得到的多孔材料形貌可控,尺寸集中;②合成多孔材料的路径更短,多为一步反应;③MOFs种类繁多,结构丰富,这赋予了其衍生多孔材料结构和功能的多样性;④MOFs中的金属或金属簇有序排列,并被有机配体有效地分隔,有效防止了金属在高温煅烧时的团聚;⑤MOFs易于修饰和功能化,可以通过组成和结构两方面对MOFs进行合理设计和修饰,制备具有特殊功能和结构的衍生多孔材料,比如氮、磷、硫掺杂或双金属、三金属合金多孔材料等。

2 MOFs基催化剂在催化加氢中的应用

2.1 MOFs作为载体的应用

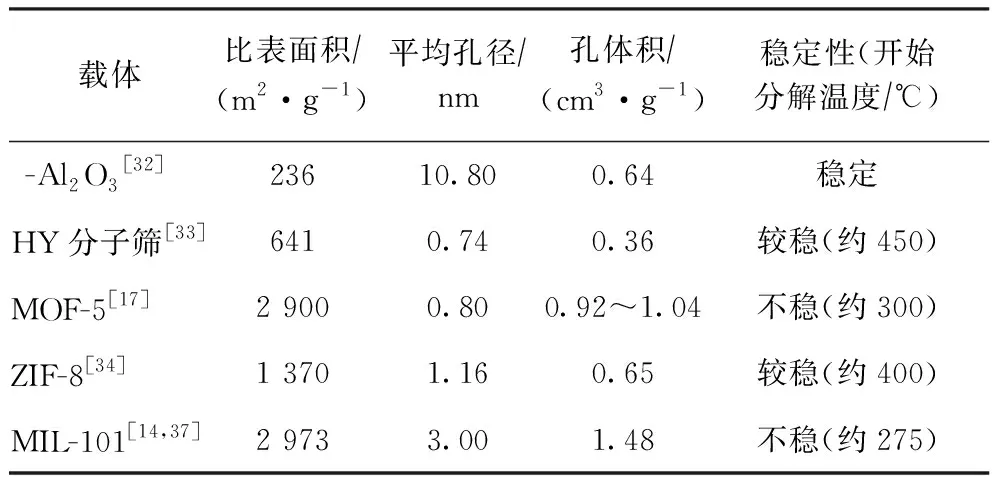

相较于传统催化剂载体,MOFs具有独特的结构优势,直接体现在其具有大的比表面积,将MOFs材料作为催化剂载体就利用了这一优势。表1为常见的传统催化剂载体和几种典型的MOFs材料的比表面积、孔径、孔体积、稳定性等主要性质。可以看出MOFs在比表面积、孔体积方面都具有很大的优势,但其稳定性相对较低,将MOFs材料用作载体制备催化剂,在多相加氢反应上取得了不错的效果。

表1 几种常见的传统催化剂载体材料和典型MOFs的结构参数

2007年,Sabo等[35]以[Pd(Acac)2](Acac为乙酰丙酮)为前体,将Pd渗透到高孔金属有机骨架MOF-5中浸渍。即使在室温下,负载Pd的MOF-5在苯乙烯加氢中也具有较高的催化活性,与Pd/C催化剂活性相当。2012年,Kuo等[36]报道了一种制备Yolk-shell纳米结构催化剂的通用方法。该催化剂是预先制备核壳结构的Pd@Cu2O,以Cu2O为ZIF-8的金属源,在氧化物表面生长一层ZIF-8膜,在此过程中,由于溶液的pH逐渐降低,使得Cu2O层被刻蚀,形成中空Yolk-shell结构的Pd@ZIF-8催化剂。该催化剂在气相加氢反应中表现出对乙烯和环己烯良好的催化活性,而对环辛烯没有活性,证明Pd@ZIF-8具有分子尺寸选择性。2016年,Ren Hangxing等[37]以MIL-101为主体,通过溶胶-凝胶法制备了Pd@MIL-101材料,粒径在2~3.5 nm之间的Pd纳米颗粒高度分散在多孔MIL-101载体上。通过考察该催化材料对生物油模型物质苯甲醚的加氢脱氧性能,发现高分散的Pd纳米颗粒能够高效催化苯甲醚中芳环的加氢饱和反应,由于Pd纳米粒子在反应过程中易发生迁移、团聚和流失,导致该催化剂循环稳定性差。

2016年,Zhong Yicheng等[38]通过将纳米金属粒子封装到金属有机骨架中获得的MNPs@MOFs催化剂,在非均相催化反应中表现出优异活性,该催化剂具有空心双壳结构和磁性(图2),表现出优异的催化苯乙烯加氢活性及循环稳定性,在室温下连续循环使用20次,活性仅降低了10%。

图2 Fe3O4@Pd/ZIF-8@ZIF-8的结构示意[38]

2.2 MOFs衍生催化剂的应用

MOFs衍生所得到的催化剂比表面积和孔隙率会减小,但结构更加稳定,在确保了底物和产物的扩散以及与活性位点接触的基础上,可保证活性中心不发生团聚和失活。对于多相催化加氢反应,贵金属Pt和Pd的催化活性优异,是目前工业应用广泛的催化剂活性中心,非贵金属Ni、Co等也表现出良好的催化效果。

多种贵金属(例如Ru,Pt,Pd等)已被广泛应用于加氢反应中。2013年,Chen Yuzheng等[39]通过热解ZIF-8前体得到了N掺杂的碳包裹Pd金属催化剂(Pd/NPC-ZIF-8)。此催化剂在水相生物油(香草醛)加氢反应中具有优异的活性和选择性,反应1 h目标产物选择性为80%,转化频率(TOF)高达160 h-1。这可归因于催化剂亲水性良好、石墨氮含量高、比表面积大和Pd颗粒分散性好等特点。2013年,Qin Xuan等[27]将Pd纳米颗粒封装在MOF衍生的CN结构中,对生物质糠醛选择性加氢合成环戊酮进行研究。催化剂表现出超高转化率(>99%)和选择性(>99%),同时具备良好的循环稳定性。2017年,Wang Xin等[40]通过使用Ru3+@NH2-UiO-66作为前体,精确可控地合成了单分散的Ru活性位稳定分布于氮掺杂的多孔碳上的催化剂。在氨基的协助下,成功实现了碳基质中单原子Ru位点的均匀分散。与N配位的单原子Ru活性位在喹啉及其衍生物的选择性加氢反应中表现出很好的活性。N掺杂可以调整催化剂的表面结构和界面性质,和碳原子外层电子之间发生共轭作用,增大电子转移速率,提高加氢效率。

图3 双金属MOF作牺牲模板制备复合催化剂的流程示意[42]

3 结论和展望

功能化和实用性是催化剂开发设计的出发点。对于催化加氢领域,已经有大量经典的多孔材料投入应用,但存在活性差和寿命低等问题。为克服现有技术不足,MOFs基催化剂的制备及应用将为未来设计和制备具有高催化活性并具有显著经济效益的催化材料提供可能。MOFs基催化剂的优势体现在:

(1)以MOFs为载体的催化剂具有的优异比表面积和多孔结构,为多相催化反应提供了空间和活性位,可以根据实际需要设计出具有择形催化、修饰特定的功能基团催化等性能的催化剂,可以不断拓宽催化剂的适用范围和实用性。

(2)MOFs衍生催化剂很好地限制和固定了金属原子或原子簇的位置,防止了活性中心的流失和团聚,多样化的结构和多种元素的引入也让加氢反应更加快速高效,MOFs衍生催化剂可广泛用于化工领域中烯烃、炔烃、酮类、醛类和硝基等物质的加氢反应。

综上所述,MOFs基催化剂展示出了良好的多相催化潜力和应用价值,但与传统催化剂相比,MOFs基催化剂仍处于基础研究阶段,存在收率低、合成过程中有机溶剂消耗大等问题,需要更多的试验探索和技术优化。相信随着未来合成方法的不断发展,其在能源、环境、催化等领域将具有广阔的应用前景。