连续催化重整装置C4/C5分离塔模拟优化

宋举业,张 悦,乔德刚,刘永智,任研研,贺黎明

(中国石化洛阳分公司,河南 洛阳 471012)

中国石化洛阳分公司(简称洛阳分公司)2号连续催化重整(简称重整)装置生产的化工轻油和2号芳烃抽提装置生产的抽余油混合后,作为乙烯原料供应中国石化中原石油化工有限责任公司蒸汽裂解装置。目前2号重整装置生产的化工轻油,受制于蒸气压指标限制,需要再供1号重整装置正戊烷/异戊烷分离塔(C202)分离出异戊烷组分,C202塔底的组分满足乙烯料的蒸气压指标要求。为解决此问题,利用Aspen HYSYS模拟软件建立2号重整装置C4/C5分离塔(T202)的模型,并在模型基础上对塔的操作参数进行优化,最终实现停用C202,通过T202单塔生产化工轻油的目标。

1 工艺流程及存在的问题

洛阳分公司目前由2号重整装置生产化工轻油的流程如图1所示。2号重整装置预加氢分馏塔(T102)塔顶拔头油和脱戊烷塔(T201)塔顶液化气混合后进入T202,T202塔顶无硫液化气供下游丁烷回收装置,塔底化工轻油送入1号重整装置C202进行再分离,塔顶分离出的异戊烷送至1号催化裂化装置吸收稳定系统,塔底化工轻油送至化工轻油罐区作为乙烯调合料。

T202共有40层塔板,按C4/C5分离塔设计,但在实际生产中其既要分离C4/C5,还要分离正、异戊烷,而由于正、异戊烷沸点相差较小,设计塔板数不足,无法满足正戊烷、异戊烷分离要求[1]。具体地讲,T202塔底化工轻油中异戊烷的质量分数高达26%,正丁烷质量分数为3%,导致化工轻油蒸气压(37.8 ℃,下同)超出90 kPa的指标值。据统计,自装置开工以来,T202塔底油蒸气压分析合格率仅为29%。重整装置只能通过T202和C202两塔接力的模式生产合格的化工轻油。

上述两塔接力运行的模式存在如下问题:①装置运行成本高。C202塔底1.0 MPa蒸汽消耗量为4 t/h,塔底泵(P200)电机功率为15 kW,塔顶回流泵(P207)电机功率为75 kW,塔顶湿式空气冷却器(A204)水泵功率为15 kW,风机功率为11 kW,目前开1台水泵,2台风机。根据洛阳分公司装置运行成本,按低压蒸汽价格148元/t、凝结水价格16元/t、工业电均价0.6元/(kW·h)计算,C202的运行成本为522万元/a。②1号重整装置无法彻底停用。由于C202仍在运行,1.0 MPa蒸汽、凝结水系统、循环水系统、低压瓦斯系统等无法停用,1号重整装置仍需定时巡检、采样,而由于大部分工作人员在2号重整装置,当1号重整装置C202出现异常情况时,应急处置响应时间长,存在一定的安全风险。

图1 2号重整装置优化前生产化工轻油的流程示意

2 模型的建立及校核

2.1 模型建立思路

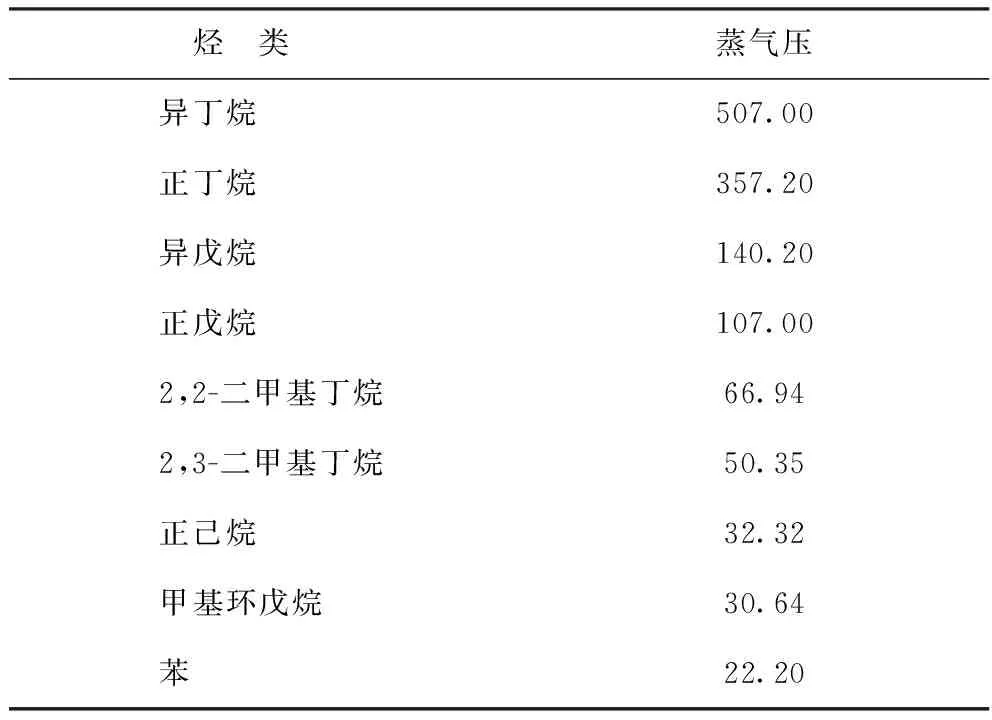

T202塔底油中各烃类的蒸气压见表1。由表1可知,C5及以下轻组分的蒸气压均大于90 kPa。正戊烷是优质的乙烯原料,所以要保证T202塔底油蒸气压合格,除了塔底油中不能有C4及以下轻组分外,应尽量降低其异戊烷的含量。因此,虽然T202设计为C4/C5分离塔,但在实际工况中,不仅需要将T202进料中的C4及以下组分分离出来,还需要具备正戊烷、异戊烷分离的功能,将异戊烷也拔出。目前T202塔底油蒸气压不合格,主要是因为T202塔底油中异戊烷含量高。如果能建立T202的模型,通过模拟计算找到优化方法将塔底异戊烷提至塔顶,降低塔底异戊烷含量,就可以降低T202塔底油的蒸气压。

表1 T202塔底油中各烃类的蒸气压 kPa

2.2 模型的建立及校核

应用Aspen HYSYS模拟软件建立T202的模型,组分包选用软件自带的CatReflsom,物性包选用SRK[2-3]。对T202做如下设计规定:回流量40 t/h,塔顶气相流量0.1 t/h,塔底温度135.5 ℃。模型建立后,将物料平衡、操作参数、产品性质的模拟值和实际值进行对比,结果见表2。

表2 模拟值与实际值对比

由表2可知:模型的模拟值与实际值接近,物料平衡相对误差小于1%,满足模型应用的要求[4];T202进料温度、塔顶温度、塔底温度、回流温度相差在3 ℃内,说明模拟计算的全塔温度分布与实际全塔温度分布基本一致;塔底油组成的模拟值与化验分析实际值的误差大部分小于5%;塔底油蒸气压误差小于1%;塔顶液化气组成模拟值与化验分析实际值存在一定误差,一是由于甲烷、乙烷、正戊烷等含量较低,导致误差较大,二是由于物料平衡中甲烷、乙烷、异丁烷、正丁烷的进料、出料单体烃流量相对误差超过10%(如表3所示),说明化验分析数据或进出物料流量计存在一定误差。综上可见,所建模型与实际生产基本相符,可反映各产品组成及蒸气压的变化趋势,因此可用于下一步的优化分析。

表3 T202物料平衡计算结果

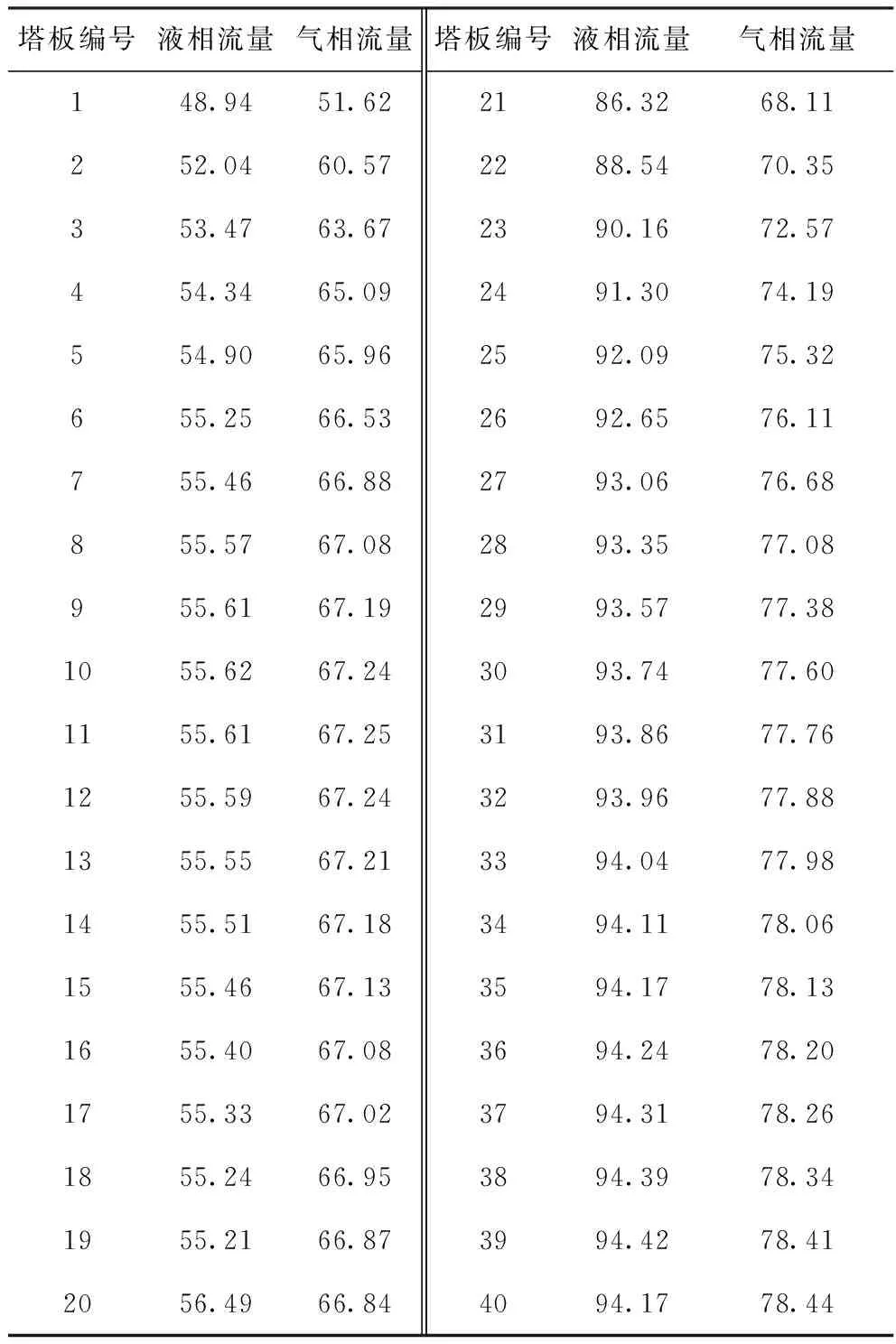

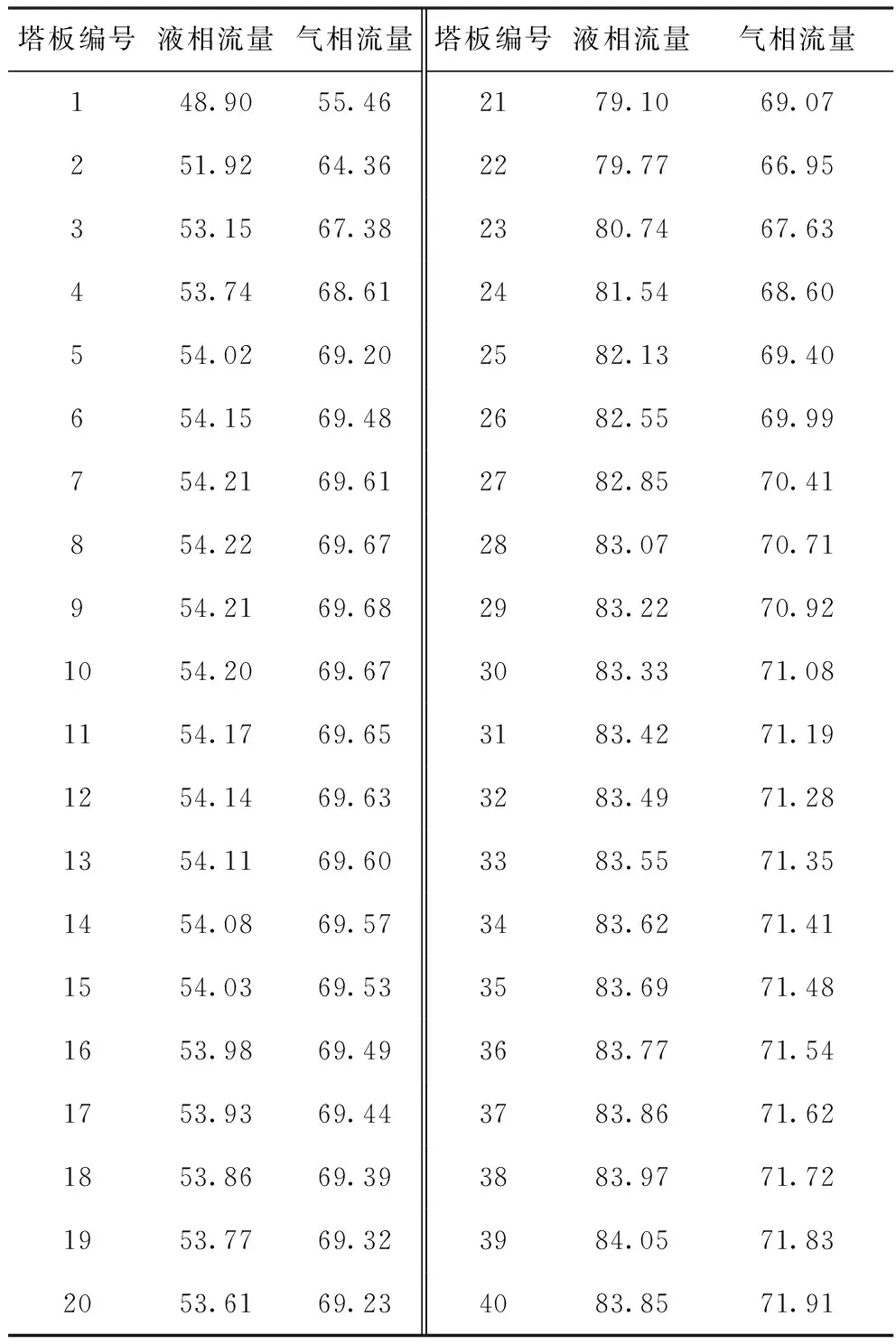

3 塔板水力学核算

根据目前操作条件,在模型中将T202分为3段对T202作塔板水力学核算。其中,第1~20层塔板为精馏段,第21层塔板为进料层,第22~40层塔板为提馏段。T202塔板参数及模型水力学计算结果见表4。在操作条件优化前,T202中气相、液相流量的逐板分布见表5。

表4 T202塔板参数及模型水力学计算结果

表5 操作条件优化前T202气相、液相流量的逐板分布 t/h

结合表4和表5可知:在精馏段,塔的气相流量均在液泛最大气相流量和漏液最小气相流量之间,液相流量也介于最大溢流强度和最小溢流强度之间,说明精馏段的操作点均在最佳操作区间;从进料21层塔板至整个提馏段,塔板上的液相流量由55 t/h增加到90 t/h以上,且从第27层塔板开始,塔板上的液相量超过了最大溢流强度,塔板液相流速大于113.7 m3/(h·m)的最大堰负荷流速,即单位堰高的流速超过了最大值,此时降液管的持液量大于板间距的50%,说明提馏段塔板上液相流速过大,主要是因为在进料温度90.79 ℃的工况下,进料气相分率较低,仅为6.5%。大量液相进入后,导致塔板堰负荷大幅增加,降液管存在液泛可能,影响T202提馏段分离精度[5-6]。根据塔板水力学核算结果,T202的精馏段操作点满足分离要求,提馏段存在降液管液泛的可能,需要对塔的操作进行优化,提高进料温度,提高进料汽化率,降低塔提馏段降液管持液量,从而提高分离精度。

4 模型优化测算结果

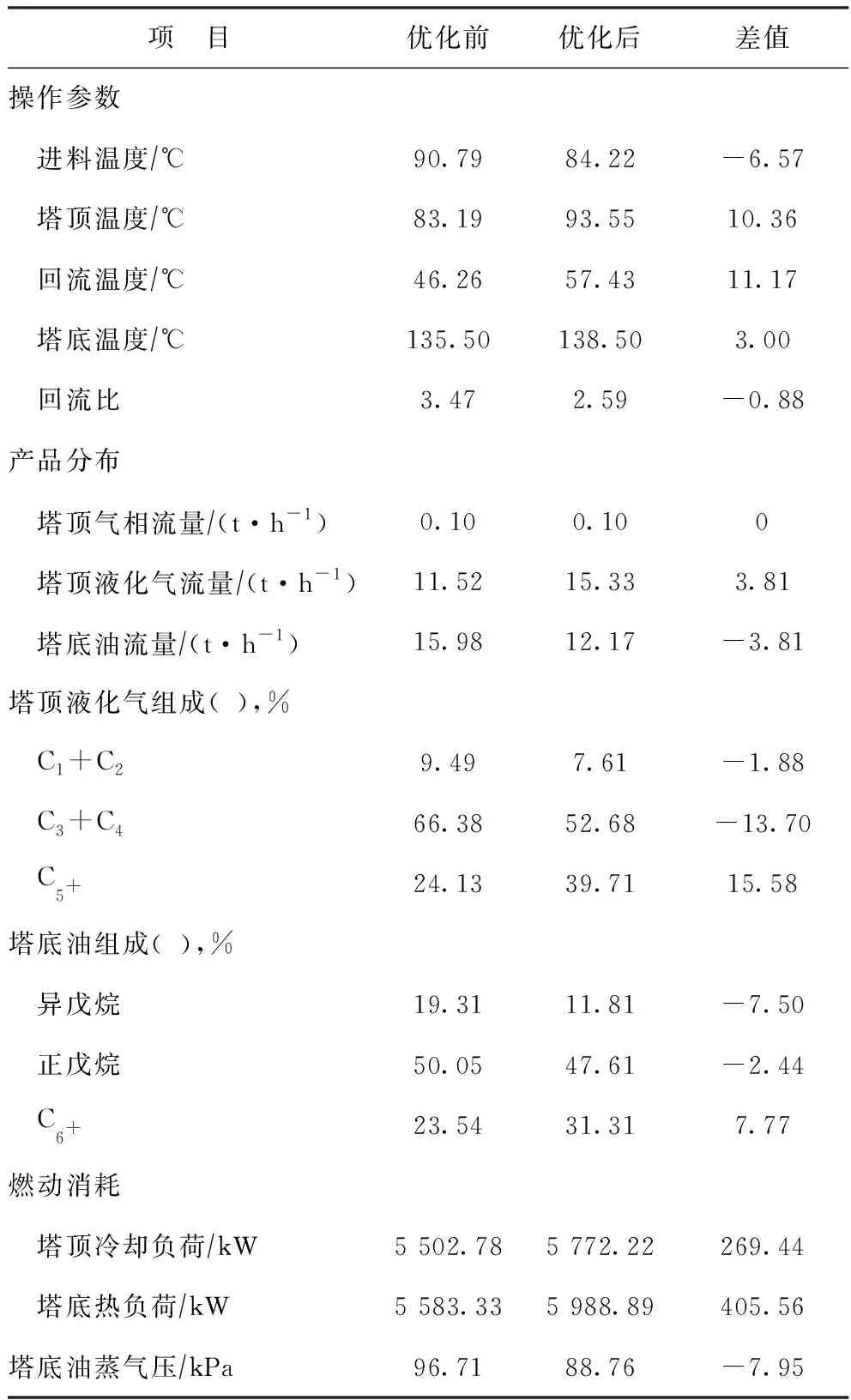

4.1 T202塔底温度的优化

在目前模型设计规定条件下,将T202塔底温度由135.50 ℃提至138.50 ℃(提温时分次操作,每次提温0.50 ℃,待稳定后再次提温),对塔的操作进行优化。塔底温度优化前后T202操作参数、产品分布、产品组成、燃料和动力消耗(简称燃动消耗)及塔底油蒸气压的变化情况见表6。

表6 塔底温度优化前后T202操作参数及分离效果的对比

由表6可以看出,T202塔底温度由135.50 ℃升高到138.50 ℃时,塔的进料温度降低6.57 ℃,塔顶温度升高10.36 ℃。这主要是因为随着塔底温度升高,塔底产物中的轻组分被汽提至塔顶,虽然塔底温度升高3 ℃,但是塔底产物流量减少3.81 t/h,经过进出物料换热器(E209)时,给进料换热量减少,导致进料温度降低6.57 ℃。塔顶温度的升高主要是因为设计规定塔顶回流量40 t/h不变,已经达到了回流泵的最大流量,塔底热推动力提高,塔顶冷推动力降低,导致顶温升高。

由表6还可以看出,塔底温度提高3.00 ℃,塔底轻组分汽提至塔顶,塔顶液化气流量增加3.81 t/h,C5+体积分数增加15.58百分点,由于液化气总量增加,液化气中C3+C4体积分数降低13.70百分点,供下游丁烷回收装置的C5+流量由优化前的2.78 t/h增加至6.09 t/h,共增加了3.31 t/h,此时需对下游丁烷回收装置的C5分离塔进行核算,以判断能否满足C5+含量增加后的分离要求。

此外,塔底温度提高3.00 ℃,塔底油流量降低3.81 t/h,主要是由于塔底油中的异戊烷体积分数降低了7.5百分点。优化前,由于塔底油蒸气压不合格,需要进C202进行正戊烷/异戊烷分离,其中塔顶4 t/h的异戊烷和正戊烷的混合物供下游1号催化裂化装置吸收稳定单元,塔底可作蒸汽裂解原料的化工轻油为11.98 t/h;优化后,T202塔底油蒸气压合格,12.17 t/h的塔底油可直接作为化工轻油产品,与优化前相比,化工轻油产量增加0.19 t/h。优化调整后,1号重整装置正戊烷/异戊烷分离塔C202停用,塔顶异戊烷不再去1号催化裂化装置,可减少1号催化裂化装置回炼量,降低吸收稳定负荷,降低1号催化裂化液化气中C5含量。

由于塔底温度提高,T202塔底热负荷增加405.56 kW,对应再沸器蒸汽耗量由优化前的8.38 t/h增加至8.99 t/h,塔顶冷却负荷增加269.44 kW,对应空气冷却器电耗增加1.89 kW·h,运行成本增加72万元/a,1号重整装置C202停运后,运行成本降低522万元/a。综上,优化后装置运行成本降低450万元/a。

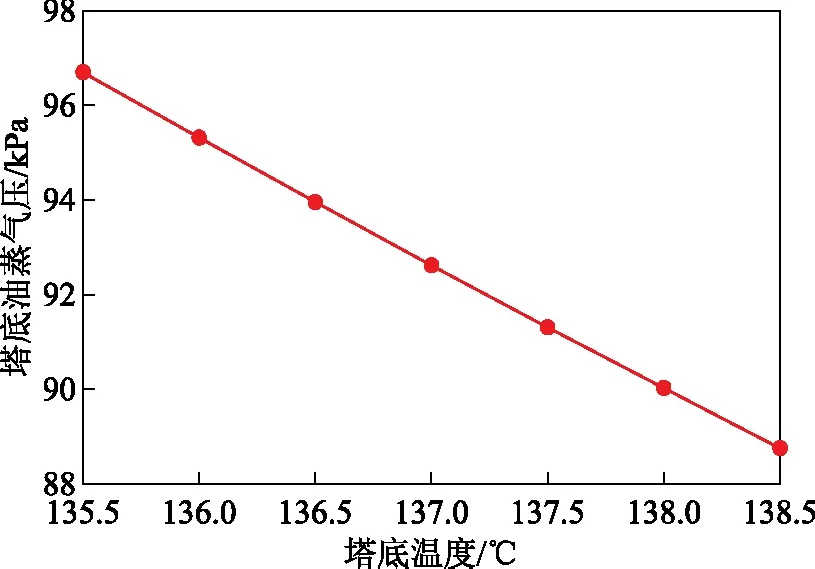

将塔底温度由135.50 ℃升至138.50 ℃的过程中,塔底油蒸气压随塔底温度的变化情况见图2。

图2 塔底油蒸气压随塔底温度变化情况

由图2可知:随着塔底温度升高,塔底油的蒸气压呈线性降低;在其他操作条件不变的情况下,塔底温度每升高1.00 ℃,塔底油蒸气压降低2.65 kPa;当塔底温度高于138.00 ℃时,塔底油蒸气压小于90 kPa,满足化工轻油蒸气压指标要求。

4.2 T202进料温度的优化

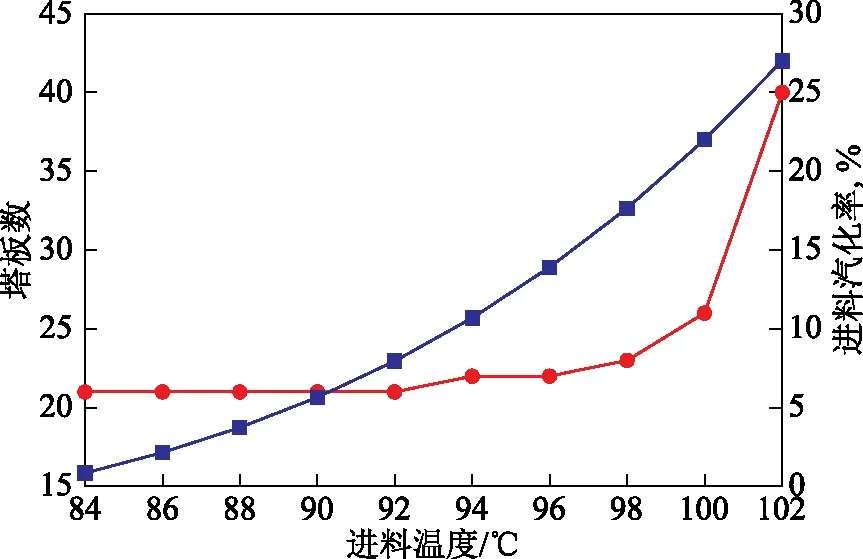

由塔板水力学核算可知,由于进料液相负荷过大,导致T202提馏段塔板操作点超过最大溢流强度,存在降液管液泛的可能,可通过提高进料温度、提高进料汽化率来降低进料液相流量。由于T202塔底温度提高3.00 ℃后,T202塔底油量减少,导致T202进出物料换热器E209的壳程出口温度,即T202进料温度由优化前的90.79 ℃降至84.22 ℃。利用模型在E209换热器出口至T202进料口之间增上一个蒸汽加热器E209-2,从进料温度84.22 ℃开始,提高进料温度,考察T202进料温度对分馏塔精馏效率、进料汽化率及E209-2蒸汽耗量的影响。正常操作工况下,塔板上不发生漏液、液泛,塔板液相量应介于最大溢流强度和最小溢流强度之间,以操作点在正常操作工况区域的塔板数量反映T202的精馏效率。进料汽化率及正常操作工况区域塔板数与进料温度的关系见图3。

图3 进料汽化率及正常操作工况区域塔板数随进料温度的变化●—塔板数; ■—进料汽化率

由图3可知:随着进料温度由84.22 ℃提高至102.00 ℃,进料汽化率逐渐增大,且每提高相同温度时的增幅越来越大;当进料温度低于100.00 ℃时,正常操作工况区域塔板数随进料温度的增加没有明显增加;当进料温度由100.00 ℃提高至102.00 ℃时,正常操作工况区域塔板数由26增加至40,说明进料汽化率在22%以上时,塔的分离精度大幅提高。

当进料温度为102.00 ℃时,T202的气相、液相流量逐板分布见表7,此时40层塔板的操作点均在正常操作工况区域,此时塔的每层塔板降液管持液量小于板间距的45%,全塔塔板效率较高,塔的分离效果较好。

表7 操作条件优化后T202气相、液相流量的逐板分布 t/h

进料温度优化前后,T202的操作参数、产品分布、产品组成、燃动消耗及塔底油蒸气压的变化情况见表8。

由表8可知:T202进料温度优化后,塔底油中异戊烷体积分数降低1.25百分点,塔底油蒸气压降低0.81 kPa;塔顶冷却负荷增加10.78 kW;塔底热负荷减少858.89 kW,新增蒸汽加热器E209-2的热负荷增加869.27 kW,优化前塔顶冷却负荷加上塔底热负荷共计11 761.11 kW,优化后总热负荷增加21.16 kW,增加幅度为0.18%,燃动消耗并未明显增加,对应蒸汽耗量增加0.016 t/h,电耗增加0.076 kW·h,运行成本仅增加2万元/a。

表8 进料温度优化前后T202操作参数及分离效果的对比

5 结 论

(1)模型工况下,T202塔底温度提高至138.50 ℃以上可满足T202塔底油蒸气压小于90 kPa的指标要求,可停用C202,实现1号重整装置停工备用的目标,节省运行成本达450万元/a。

(2)优化后,C202塔顶异戊烷不再去1号催化裂化装置,可降低1号催化裂化装置吸收稳定系统的操作负荷,降低1号催化裂化装置液化气中的C5含量,去罐区化工轻油量增加0.19 t/h,T202塔顶无硫液化气中C5+组分流量增加3.31 t/h。

(3)T202目前的进料温度偏低,造成T202提馏段操作点超过最大溢流强度,存在因降液管液泛导致提馏段分离精度降低的可能,可通过寻找合适热源或增上蒸汽加热器等措施,将进料温度提高至102.00 ℃,此时经塔板水力学核算,所有40层塔板操作点均在正常操作工况区域,塔底油中异戊烷体积分数降低1.25百分点,塔底油蒸气压降低0.81 kPa,燃动消耗并未明显增加,运行成本仅增加2万元/a。