俄油常减压装置常压塔顶系统腐蚀泄漏分析

焦庆雨

(大庆石化公司机动设备部,黑龙江 大庆 163000)

0 引言

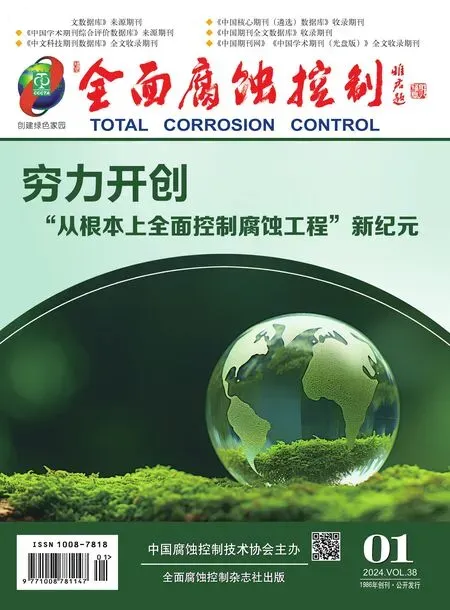

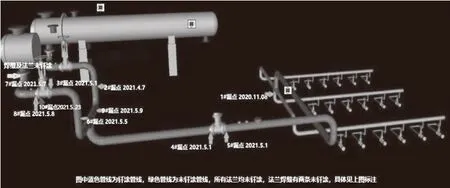

某石化公司350万吨/年常减压装置于2020年10月建成投产,生产原料为100%俄罗斯原油,截至2021年5月,运行仅7个月,常顶换热器E-102AB出口至常顶空冷入口管线及阀门先后发生10次泄漏。具体泄漏位置如图1所示(其中蓝色管线为钎涂管线、绿色为未钎涂管线,所有法兰均未钎涂,法兰焊缝有两处未钎涂)。常压塔顶系统工艺流程如图2所示。

图1 常顶换热器出口至常顶空冷入口管线腐蚀泄漏点分布

图2 常压塔顶系统工艺流程

1 腐蚀机理分析

一般来讲,造成常压塔顶低温腐蚀的原因主要有两个:一是原油中无机盐和硫化物在高温下分解形成HCl和H2S,同塔顶油气一起挥发进入塔顶低温系统形成HCl-H2S-H2O腐蚀环境,经过冷换设备时逐步降温,在一定压力和温度下开始结露,初凝区域水含量极少,形成的溶液中酸浓度很高,造成设备严重的酸腐蚀,NACE 34109[1]指出,从控制露点腐蚀的角度,塔顶温度一般设置在至少高于计算出的水露点温度14℃;二是HCl和H2S与物料中的无机氨和有机胺反应生成铵(胺)盐造成设备垢下腐蚀[2]。俄罗斯原油硫含量较高,该装置第一次腐蚀泄漏发生在空冷前管线,此时装置运行不到两个月,表现出明显的低温HCl-H2S-NH3-H2O腐蚀[3]。

2 腐蚀原因分析

为找出塔顶系统短期发生腐蚀泄漏的具体原因,笔者从以下几方面进行了分析。

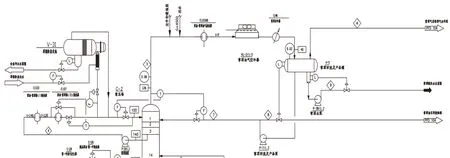

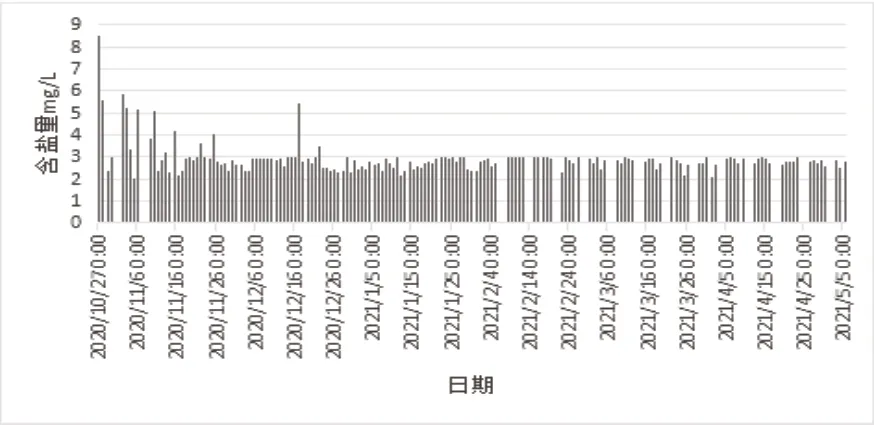

2.1 脱后原油含盐量

自2020年10月27日-2021年5月5日原油共采样分析161次,从图3可以看出,装置脱前原油盐含量波动幅度大,最大值27.29mgNaCl/L,最小值6.11mgNaCl/L,均未超过30.4mgNaCl/L的设计值;在此期间,二级脱后原油含盐共分析161次,其中共计14次未达到脱后含盐≤3mg/L指标要求,≤2mg/L合格率为0%,脱后含盐平均值2.95mg/L,如图4所示。2020年10月~11月为装置开工初期,电脱盐系统寻找电脱盐与超声波最佳匹配区间的调试过程中,发生12次脱后含盐不合格。2020年12月因原油含盐高,导致脱后含盐在17日、22日出现两次不合格。2021年1月份~2021年5月5日,电脱盐脱后含盐≤3mg/L合格率为100%,但总脱盐氯偏低。腐蚀性介质的脱除不彻底,造成后续腐蚀环境的存在,是系统发生腐蚀的重要原因。

图3 2020年10月27日~2021年5月5日脱前原油含盐数据

图4 2020年10月27日~2021年5月5日二级脱后原油含盐数据

2.2 注水方式

装置注水设计采用的是总线供给常顶挥发线注水和空冷前注水,存在注水抢量不均的现象,斜管喷头存在注水分布不均匀,容易形成气液分层。此项为本装置系统腐蚀的促进因素。

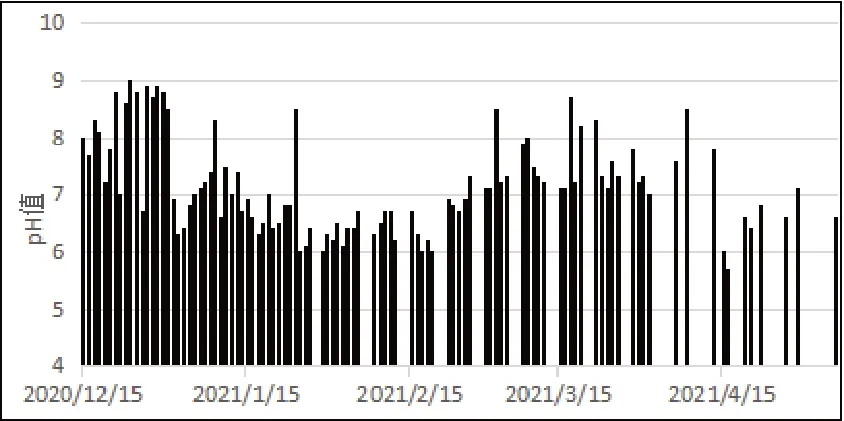

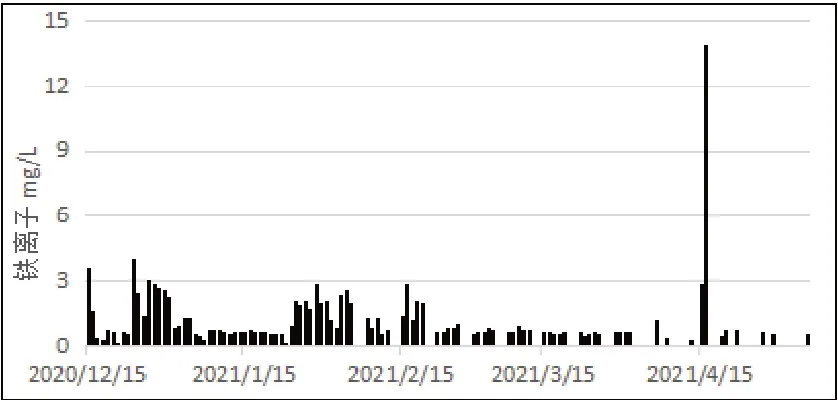

2.3 塔顶酸性水分析数据

从图5~图6常顶水pH和铁离子的分析数据来看:pH值有4次低于6.0的控制下限,1次超9.0的控制上限;总铁含量有6次高于3mg/L的控制指标。

图5 2020年12月15日~2021年5月6日常顶水pH值统计

图6 2020年12月15日~2021年5月6日常顶水铁离子统计

总体来讲,装置开工初期,电脱盐系统的操作在调试和优化中,运行不正常,原油脱后盐含量高,常顶含硫污水的pH和总铁含量有数次超控制指标。因此,优化电脱盐系统的操作参数,控制脱后盐含量低于3mg/L,是控制塔顶系统腐蚀的关键。

此外,根据设计初顶和常顶均注中和缓蚀剂。通常复配的中和缓蚀剂存在一个主要缺点,即不能单独控制中和剂或缓蚀剂的注入量,有可能为了将pH值控制在合理范围而注入过多的缓蚀剂,易导致油水乳化,回流带水;或者为了控制铁离子而注入过多中和剂,增加系统的结盐风险。可将“一脱两注”(注中和缓蚀剂、注水)改造为传统的“一脱三注”(注中和剂、注缓蚀剂、注水)。

2.4 电偶腐蚀

常顶换热器出口至空冷入口总管线及中间支管三通管线,采用了碳钢内钎涂镍基合金,该段管线所有法兰表面均未钎涂,部分焊缝未钎涂。钎涂材料为镍基合金(主要成分为金属镍88~90%)与管线材质(20#碳钢)属于不同材质,因镍标准电位-0.26V、铁标准电位-0.44V,在塔顶电解质(Cl-、HS-、Na+、Ca2+、H2O等)环境中,形成电偶腐蚀环境。暴露面积较少的缺陷及未钎涂部位的20#碳钢材质为阳极,而暴露面积较大的钎涂层为阴极,因此形成了最不利的小阳极和大阴极面积比例,在液相水环境下,形成造成局部电偶腐蚀加剧,塔顶酸性水中铁离子虽然不高,但依然出现强烈的穿孔腐蚀。

2.5 窗口检修检查情况

在2021年6月窗口检修期间,从管线切割情况看,管线内钎涂层完好,说明钎涂技术可满足在常顶低温腐蚀环境下的防腐要求,但泄漏部位均为焊道未钎涂及因钎涂施工出现缺陷的部位,证实自开工以来的10处泄漏均为低温HCl-H2S-NH3-H2O腐蚀与电偶腐蚀共同作用造成。同时通过对常顶换热器的检查发现,E-102AB下管箱(材质碳钢,管束材质为钛材)内有少量红色腐蚀产物,管箱及下管接口法兰密封面均出现严重腐蚀,最大损失厚度5.69mm,计算腐蚀速率9.75mm/a,说明塔顶初凝区位于换热器下部,此项是常顶换热器管箱腐蚀的重要原因,如图7、图8所示。

图7 E102A出口阀后焊缝腐蚀减薄8mm

图8 E-102A下部管箱密封面腐蚀严重

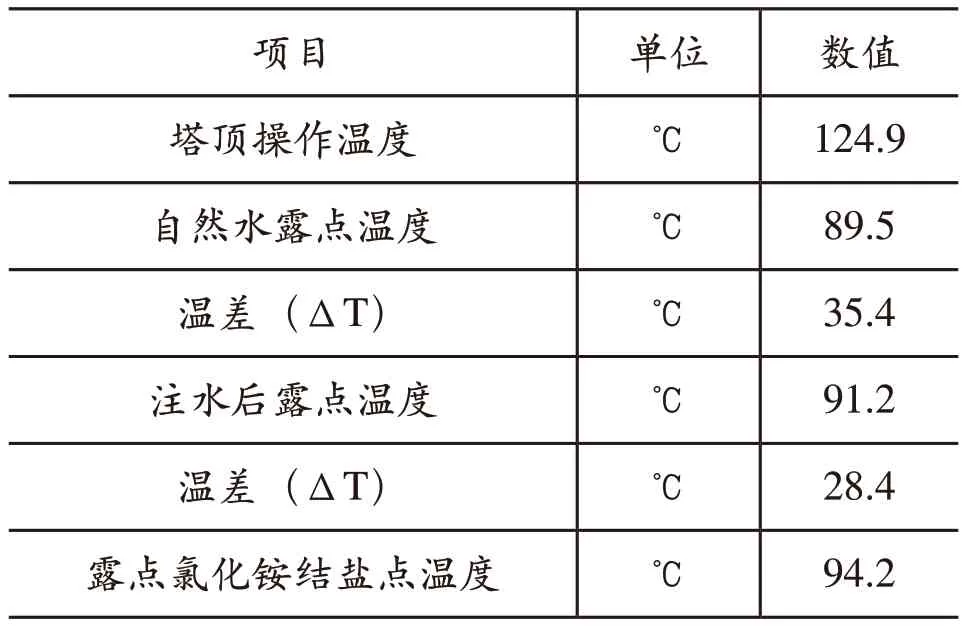

3 腐蚀风险核算

为研究常压塔顶系统的腐蚀风险,建立工艺仿真模型,将塔顶的烃、水和不凝气混合,在一定条件下进行闪蒸计算,从而得到露点温度、铵盐结晶点等参数,对塔顶系统的腐蚀风险进行评估,计算结论如表1所示。

表1 常顶腐蚀评估结果

通过计算,常顶自然水露点温度(注水点前的水露点温度)为89.5℃,注水后常顶露点温度为91.2℃。常顶注水后的平衡温度为1 02.6℃,判断常顶系统的初凝区在E-102A/B至KL-1/1~3之间,可以根据E-102A/B的出口温度判断初凝区是在E-102A/B内,还是在E-102A/B至KL-1/1~3之间的油气管道上。E-102A/B的换热管为钛材TA2,抗HCl-H2SNH3-H2O腐蚀性能良好,但E-102A/B的碳钢管箱、KL-1/1~3入口管道以及KL-1/1~3都存在较大的HCl-H2S-NH3-H2O腐蚀风险。

4 腐蚀控制措施及新技术应用

为控制常压塔顶系统的腐蚀风险,应加强工艺防腐管理,装置从电脱盐操作、注水操作、配管设计、工艺参数控制以及选材等方面提出了如下建议并进行实施。

4.1 增设三级电脱盐

调整电脱盐操作,为适应原油的广谱性,在两级高速电脱盐后增加三级电脱盐。2022年12月三级电脱盐项目建成投入运行,脱后含盐量<2.0mg/L合格率由原来的0%提升至100%,减少原油中的金属含量和氯离子,除去杂质成分,优化产品质量,从而减轻装置腐蚀和结垢。

4.2 优化注入模式

将“一脱两注”(注中和缓蚀剂、注水)改造为传统的“一脱三注”(注中和剂、注缓蚀剂、注水),同时针对注水抢量不均的问题,将斜管喷头改为雾化喷头。

4.3 加强日常监测分析及调整

对原油的有机氯含量和常顶油气的活性硫含量进行跟踪分析,当分析数据超标或波动较大时采取追加采样分析或做盲样比对。根据生产变化及时调整塔顶注剂注水量,并计算露点温度,将初凝区控制在换热器内。

4.4 应用液态树脂内防护和小接管外包扎技术

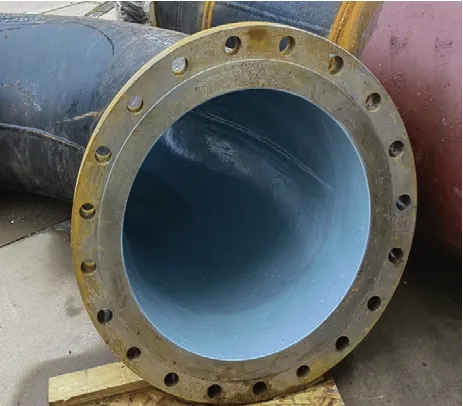

对常顶换热器出口至空冷入口管线进行更换,20#钢管及各管件内部采用液态树脂涂料内防腐,同时对常顶换热器E-102AB管箱下部采取同样防腐涂层,对于小接管等部位,采用流体树脂浸泡过的增强带进行绑扎加固。自2021年6月实施以来,已平稳运行2年,该管线未再发生过泄漏,定期测厚数据稳定无异常减薄,检修期间检查管线内部涂层也完好无损伤,如图8、图9所示。

图8 管线应用液态树脂内防腐

图92023 年大检修检查内部涂层完好

5 结语

作为原油炼制加工的第一套装置,常减压装置塔顶的低温露点腐蚀问题长期困扰着各石化公司。本文从深入探查常顶系统出现的腐蚀问题进行根源追踪,确定真正的腐蚀原因,提出相应有效的防腐对策,确保了装置的平稳运行。