原油成品油对储罐常用材料腐蚀机理研究

魏 来

(中海石油技术检测有限公司,天津 300452)

0 引言

大型常压储罐是石油石化行业中的重要设备[1],Q235和Q345是常用的两种储罐用钢,原油储罐及成品油储罐常因其储存介质具有酸、碱、盐等特性,从而导致储罐被腐蚀[2,3]。因此,研究其在介质中的腐蚀行为和腐蚀规律对正确设计和维护储罐运行具有十分重要的意义[4,5]。本研究将采用重量法和电化学法,测试Q235和Q345两种储罐材质用钢在成品油田介质和原油介质中的腐蚀行为,分析不同因素影响储罐材质的腐蚀规律,确定腐蚀机理。

1 在成品油介质中腐蚀机理研究

实验选用汽油和柴油共四种介质。汽油选择92#、95#和98#三种,柴油选择0#一种。材质选用储罐常用的Q235和Q345。

1.1 重量法实验

将标准腐蚀试样打磨,使用超声波清洗器清洗10~15min后取出,丙酮除油,冲洗晾干后测量尺寸并称重。实验周期为60d,每隔15d取样称重。按照JB/T 6074-1992腐蚀试样的制备、清洗和评定方法进行重量法实验[6]。如图1所示。

图1 重量法浸泡实验

实验得到Q235和Q335在原始成品油介质中不同浸泡时间腐蚀速率如表1和2所示。

表1 Q235钢不同浸泡时间腐蚀速率表

表2 Q345钢不同浸泡时间腐蚀速率表

从表中可以看出,Q235和Q345两种储罐常用钢材在四种介质中浸泡15天后,只有在95#汽油中有腐蚀失重,别的介质中没有明显的腐蚀发生。随着浸泡时间的增加,在浸泡60d后两种储罐钢在92#汽油中的腐蚀速率最高,其次为95#、0#柴油和98#汽油。

整理数据后得到Q235和Q335在介质中不同浸泡60d后腐蚀速率柱状如图2所示。

图2 Q235和Q345在四种介质中浸泡60d后腐蚀速率

从图中可以看出,对于材质来说,在4种介质中,Q235腐蚀速率略高于Q345。

1.2 电化学法实验

电化学测试采用三电极系统,参比电极为饱和甘汞电极,辅助电极为铂电极,工作电极为所测试的试样,实验在恒温水浴锅中进行。首先去除工作电极表面的氧化膜。然后,测试试样在溶液中的开路电位,至少1h。开路电位稳定时,测量电化学阻抗谱,其正弦波幅值为10mV,扫描频率设定为0.01Hz~10kHz。最后测量极化曲线,扫描范围为-0.5V至0.5V(相对于开路电位)。所有实验均连续测量三组以确定其稳定性与准确性。

实验时,分别在是否含水、不同成品油、不同材质、是否含氧、不同温度以及不同Cl-、H+、S2-浓度条件下进行电化学腐蚀测试,研究Q235和Q345在不同条件下的腐蚀状况。电化学测试装置及过程如图3所示。

图3 电化学测试装置及过程

(1)是否含水

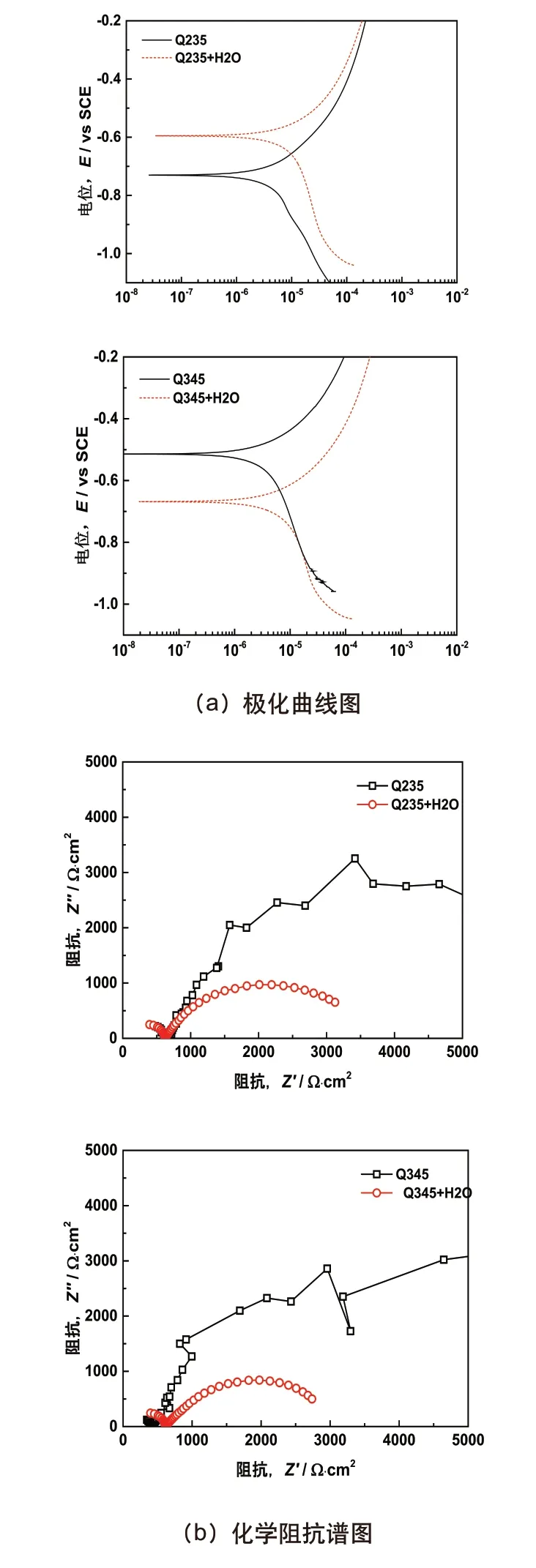

图4分别是Q235和Q345在含水和不含水的情况下得到的极化曲线和电化学阻抗谱图。

图4 Q235和Q345在含水和不含水条件下的极化曲线和电化学阻抗谱图

自腐蚀电位越正,自腐蚀倾向越小,材料耐蚀性越高。自腐蚀电流密度越大,腐蚀速率越大。因此,由图可得,当在Q235和Q345之中加入水的时候,会使腐蚀速度加快。因此含水会加快两种储罐钢的腐蚀;

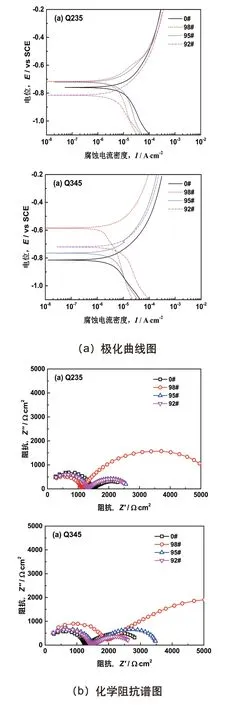

(2)不同成品油

图5是Q235和Q345分别在不同的成品油腐蚀介质中得到的极化曲线和电化学阻抗谱图。由图可知,Q235和Q345在这几种成品油中的腐蚀速率,在92#汽油中的腐蚀速率最快,在95#汽油中的腐蚀速率次之,而在98#汽油中的腐蚀速率是最慢的,其耐蚀性也是最好的;

图5 Q235和Q345在不同成品油介质中的极化曲线和电化学阻抗谱图

(3)不同材质

图6是Q235和Q345在柴油和汽油中极化曲线和电化学阻抗谱图。通过拟合后,可知Q235的自腐蚀电流密度要高于Q345。因此,在柴油和汽油中,腐蚀速率Q235>Q345;

图6 Q235和Q345在柴油和汽油中极化曲线和电化学阻抗谱图

(4)含氧

Q235和Q345在含氧和不含氧条件下的极化曲线和电化学阻抗谱图见图7所示。通氧气后,Q235和Q345钢自腐蚀电流密度均增加,腐蚀速率增加。通氧后,氧含量对Q235钢影响大于Q345;

图7 Q235和Q345在含氧和不含氧条件下的极化曲线和电化学阻抗谱图

(5)温度

Q235和Q345在不同温度条件下的极化曲线和电化学阻抗谱图如图8所示。当实验温度在15℃的时候,自腐蚀电流密度高于实验温度20℃、25℃、30℃,说明温度升高,Q235和Q345的腐蚀速率下降。20℃以上时,腐蚀极化曲线相差不大,自腐蚀电流相差不大,说明温度高于20℃时,腐蚀速率影响不大;

图8 Q235和Q345在不同温度条件下的极化曲线和电化学阻抗谱图

(6)Cl-

图9是Q235和Q345在不同的Cl-浓度下的极化曲线和电化学阻抗谱图。由图可知,随着Cl-浓度的增加,自腐蚀电流密度也在升高,两种钢的腐蚀倾向增加,腐蚀速率逐渐增大。因此,Q235和Q345的腐蚀速率随着Cl-浓度的增加而增加;

图9 Q235和Q345在不同Cl-浓度条件下的极化曲线和电化学阻抗谱图

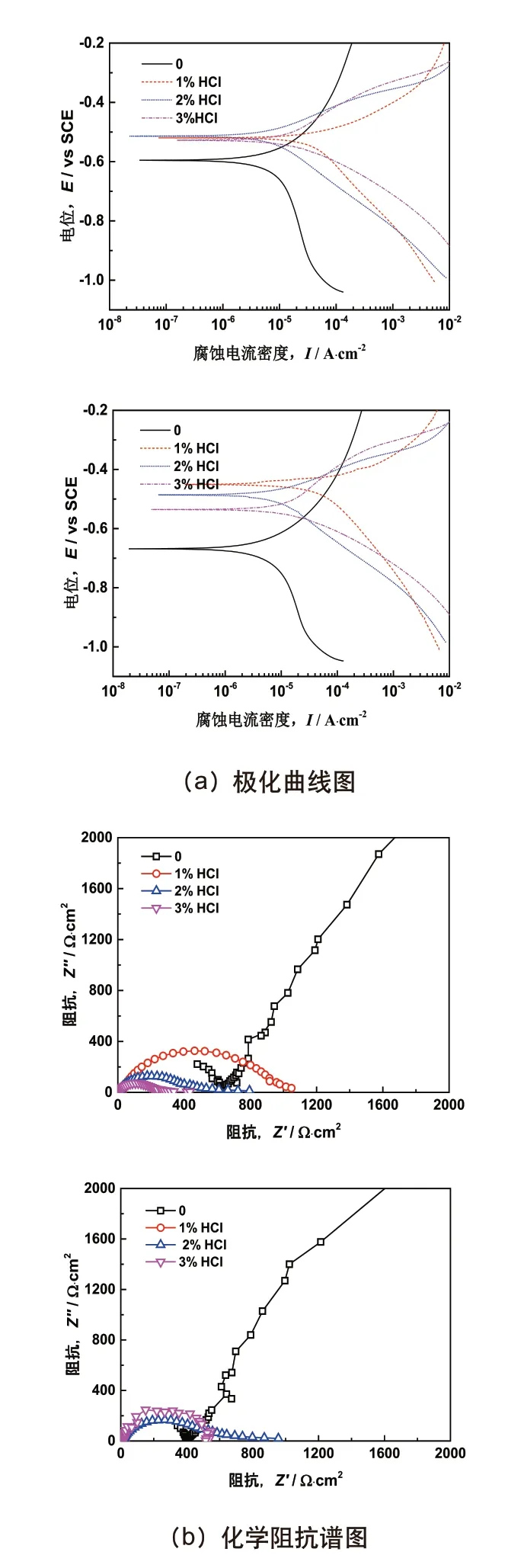

(7)H+Q235和Q345在不同H+浓度条件下的极化曲线和电化学阻抗谱图如图10所示。从拟合结果可以看出,H+浓度升高,腐蚀速率增加,H+浓度变化对Q345影响较大;

图10 Q235和Q345在不同H+浓度条件下的极化曲线和电化学阻抗谱图

(8)S2-

Q235和Q345在不同S2-浓度条件下的极化曲线和电化学阻抗谱图如图11所示。从拟合结果可以看出,S2-浓度升高,腐蚀速率增加,但增加S2-离子浓度对两种钢影响不大。

图11 Q235和Q345在不同S2-浓度条件下的极化曲线和电化学阻抗谱图

实验所得不同因素对两种钢的腐蚀速率影响如图12所示。可知,对两种钢腐蚀影响因素大小为:含H2O、O2、Cl-、H+、S2-、T。

图12 不同因素对两种钢腐蚀速率的影响

2 在含原油采出液中腐蚀机理

由于储罐盛装不同原油介质,不同原油介质的腐蚀性差距巨大,需要研究特定原油介质对储罐材料的腐蚀机理和腐蚀速率。图13为中海油提供的原油介质,实验时以此原油介质为研究对象。

图13 原油介质

2.1 重量法实验

方法同1.1,试验一定时间(每隔15d)后将试样取出,如图14所示。

图14 重量法浸泡实验

对试样清洗称重并计算平均腐蚀速率的结果如表3所示。

表3 Q235和Q345钢不同原油浸泡时间腐蚀速率表

从表3和图中可以看出,随着浸泡腐蚀时间的增加,Q235和Q345两种钢在原油介质中的腐蚀速率均随着时间的增加而增加。在所有浸泡周期内,Q235钢的浸泡腐蚀速率较Q345钢高。

2.2 电化学法实验

方法同1.2,实验时,考虑不同材质、不同含水、不同含氧、不同温度、不同Cl-、H+、S2-、HCO3-、氮化合物浓度、是否含SRB以及咪唑啉型缓蚀剂条件下的腐蚀,分别进行电化学腐蚀测试。

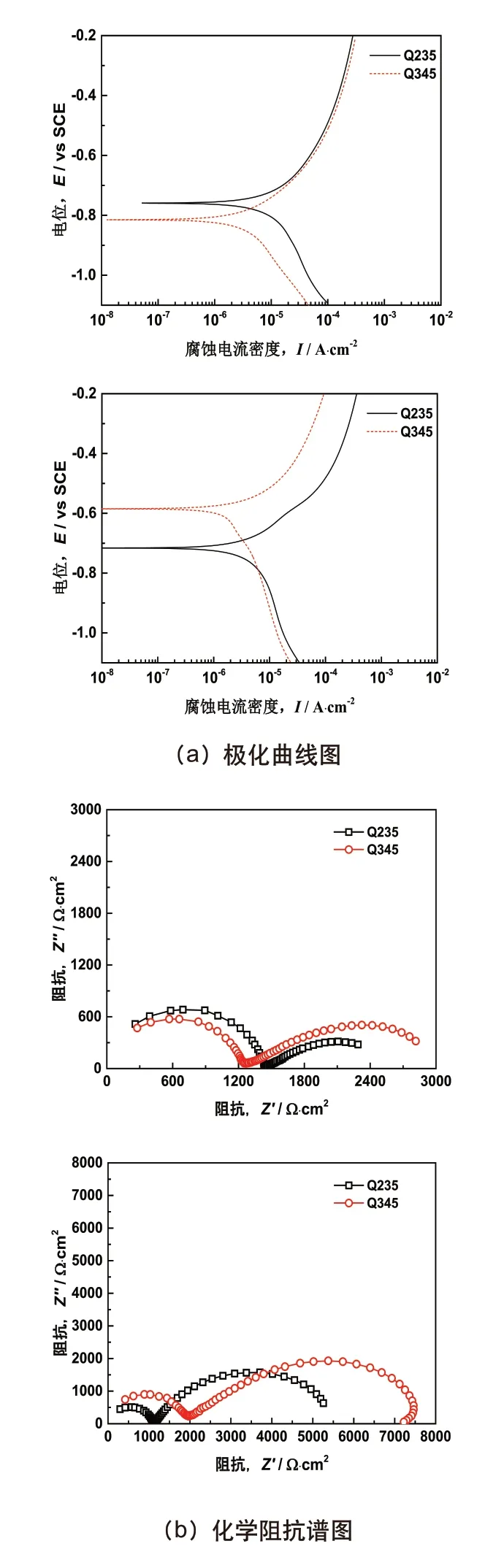

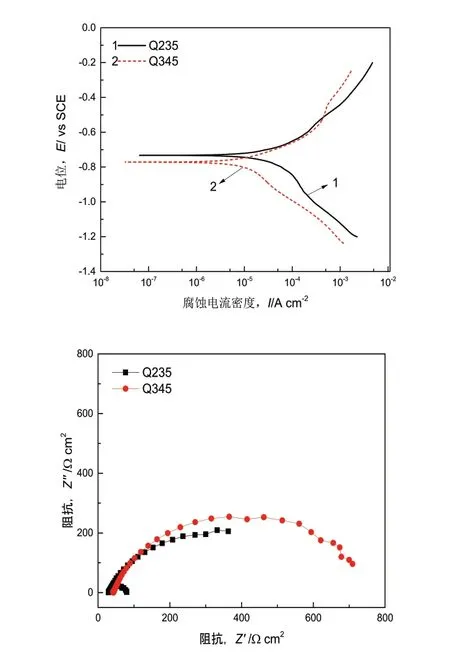

(1)不同材质的耐腐蚀性能

Q235和Q345两种试样在含原油采出液中测得的极化曲线与阻抗谱曲线如图15所示。

图15 不同材质的极化曲线和电化学阻抗谱

由图可以看出,Q235钢在原油采出液中的腐蚀电流密度高于Q345,这说明Q345试样在含原油采出液中耐蚀性稍好。Q235和Q345两种试样的电化学阻抗谱均只存在单一容抗弧。容抗弧半径越大,反应出溶液的反应阻力大。Q345试样在含原油采出液测得的容抗弧大于Q235,这说明了在相同条件下,Q345试样在含原油采出液中腐蚀阻力高,耐蚀性好。电化学阻抗谱的测试结果与极化曲线相一致;

(2)含水率

图16为Q235和Q345在四种不同含水率的原油采出液中电化学极化曲线和电化学阻抗谱。可以看出,两种钢的自腐蚀电流随着含水率的升高而升高,说明Q235和Q345两种钢在原油介质中的腐蚀倾向随含水率的升高而升高,两种钢的耐蚀性随含水率的升高而不断下降;

图16 不同含水率时的极化曲线和电化学阻抗谱

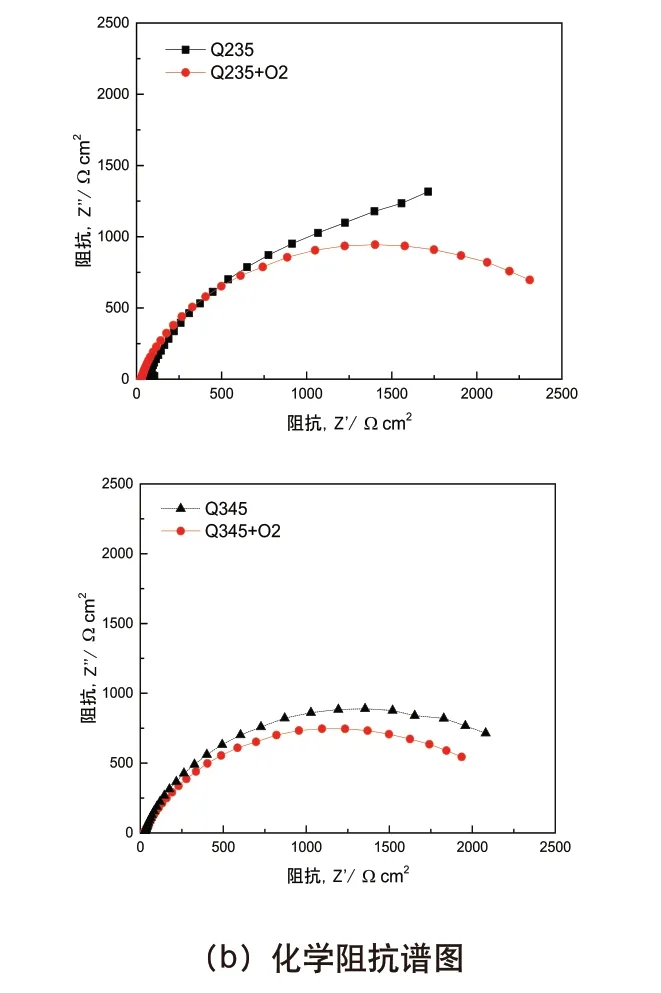

(3)原油含氧量

图17是Q235和Q345钢在原油采出液中不同含氧条件下的极化曲线和电化学阻抗谱。Q235和Q345钢的电流密度比其加氧后的自腐蚀电流密度稍有降低,表明增加氧含量加剧了两种钢的腐蚀,加氧后两种钢的耐腐蚀性降低,对Q235钢的影响要大于Q345钢;

图17 不同含氧条件时的极化曲线和电化学阻抗谱

(4)不同温度

Q235和Q345试样在不同温度原油采出液中的极化曲线和电化学阻抗谱曲线见图18所示。可以看出随温度的增高,两种钢在四种不同温度条件下的采出液测得的自腐蚀电流均不断升高,说明材料的耐蚀性随着温度的升高不断降低。当温度升高至80℃时其腐蚀电流最大,说明两种钢在温度为80℃时耐蚀性最差。(原油运输储存过程中最高温度即为80℃)

图18 不同温度时的极化曲线和电化学阻抗谱

(5)不同Cl-浓度

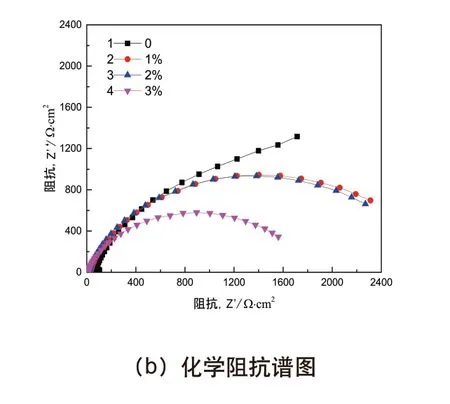

Q235和Q345试样在不同Cl-浓度的原油采出液中的极化曲线和电化学阻抗谱曲线见图19所示。可以看出,自腐蚀电流随Cl-浓度的升高而不断上升。说明Q235和Q345耐蚀性均随溶液中Cl-含量的提高不断下降。从图中还可以看出,在Cl-浓度为3%时,Q235的极化曲线有较大偏移,腐蚀电流急剧增加,说明Cl-浓度对Q235的影响作用要大于Q345;

图19 不同Cl-浓度时的极化曲线和电化学阻抗谱

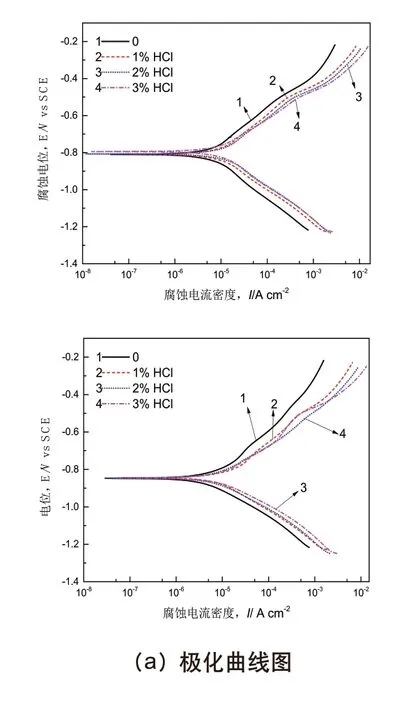

(6)不同H+浓度

图20为Q235和Q345在不同H+浓度的原油采出液中的电化学极化曲线电化学阻抗谱。从两种钢的极化曲线形状可以看出,随着H+浓度不断升高,Q235和Q345两种钢的极化曲线相差不大,说明H+浓度的变化对两种钢腐蚀的影响不大。从极化曲线拟合的结果看,随着H+浓度的升高,两种钢的自腐蚀电流稍有增加;

图20 不同HCl浓度时的极化曲线和电化学阻抗

(7)不同S2-浓度

图21为Q235和Q345在不同S2-浓度时的原始采出液极化曲线和电化学阻抗谱。S2-浓度升高,两种钢的极化曲线均发生较大的偏移,说明S2-浓度对两种钢的腐蚀有较大影响。随着S2-浓度升高,两种钢的自腐蚀电流密度增加;

图21 不同S2-浓度时的极化曲线和电化学阻抗谱

(8)不同HCO3-浓度

图22为Q235和Q345两种钢在不同浓度HCO3-的原始采出液中的极化曲线和电化学阻抗谱。随HCO3-浓度升高,Q235和Q345两种钢在原油采出液中自腐蚀电流密度均不断增加,说明其耐蚀性随HCO3-浓度增加不断降低。当HCO3-浓度为1mol/L时,其自腐蚀电流最大。HCO3-浓度对Q235钢的影响要远大于Q345钢;

图22 不同HCO3-时的极化曲线和电化学阻抗谱

(9)氮化合物(吡啶)浓度影响

原油中氮含量一般为千分之几至万分之几。图23为Q235和Q345两种钢在不同浓度吡啶原油介质中的极化曲线和电化学阻抗谱。

图23 不同环烷酸浓度时的极化曲线和电化学阻抗谱

随吡啶浓度升高,Q235和Q345两种钢在原油采出液中自腐蚀电流密度均增加,说明吡啶浓度的升高加剧了两种钢的腐蚀,吡啶浓度增加程度大,对腐蚀影响大;

(10)硫酸盐还原菌(SRB)影响

图24为Q235和Q345两种钢在含SRB原油介质中的极化曲线和电化学阻抗谱。

图24 SRB存在时的极化曲线和电化学阻抗谱

加入SRB后,Q235和Q345两种钢在原油采出液中自腐蚀电流密度均增加,SRB的存在无形中加剧了两种钢的腐蚀。SRB加入对Q235的影响要大于Q345钢;

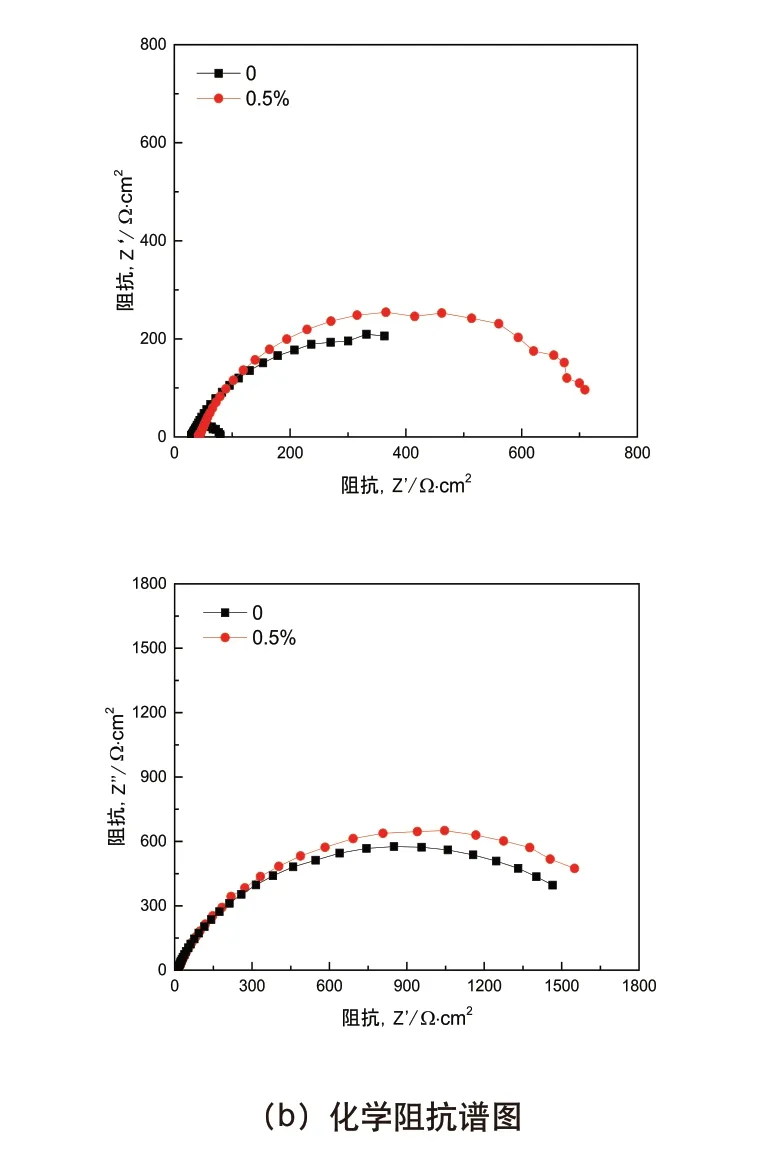

(11)缓蚀剂

图25为Q235和Q345两种钢在含咪唑啉型缓蚀剂原油介质中的极化曲线和电化学阻抗谱。加入缓蚀剂后,Q235和Q345两种钢在原油采出液中自腐蚀电流密度均降低,缓蚀剂的加入无形中降低了两种钢的腐蚀。

图25 添加缓蚀剂时的极化曲线和电化学阻抗谱

实验所得不同因素对两种钢的腐蚀速率影响如图26所示。可知,对两种钢腐蚀影响因素大小为:含H2O、O2、SRB、T、Cl-、HCO3-、S2-、吡啶、H+、缓蚀剂。

图26 不同因素对两种钢腐蚀速率影响

3 应力腐蚀机理

3.1 浸泡腐蚀实验

实验选用Q235钢作为研究对象。对其进行加工,使其处于应力状态。选成品油(92#汽油)和原油为介质。在两种介质中浸泡30天后,取出,观察试样表面宏观腐蚀形貌和微观应力腐蚀形貌,分析应力腐蚀机理。

Q235在92#油和原油介质中力腐蚀后试样表面及微观形貌如图27所示。

图27 高温高压应力腐蚀试样表面形貌

由图可见,在预裂纹尖端出现明显的腐蚀产物聚集,Q235和Q345钢的应力腐蚀破裂为典型的脆性断裂,在断口处一般比较粗糙且有肉眼可见条痕,微观断口有少量蜂窝状形貌出现,腐蚀介质存在时,除了蜂窝状形态,还有部分黑色腐蚀产物形成。腐蚀促使了裂纹源的形成,拉应力和腐蚀联合作用下,裂纹穿过晶粒迅速扩展,最后材料发生脆性断裂。

3.2 电化学测试

测试选用Q235和Q345钢作为研究对象。成品油(0#柴油、92#汽油、95#汽油和98#汽油)和原油为介质。考虑不同应力影响,对钢材施加不同的应力,分别为0MPa、150MPa、300MPa、450MP等作对比。

(1)成品油介质

不同应力条件下,Q235和Q345钢在不同成品油介质中的动电位极化曲线图如图28所示。随应力增加,两种钢的腐蚀电位相差不大,说明腐蚀倾向基本相同。随应力增加,两种钢自腐蚀电流密度升高幅度明显,高应力时(应力高于300MPa),这种增幅更为明显。说明应力增加,腐蚀速率增加。

图28 Q235和Q345在不同成品油介质中的动电位极化曲线

因此,在应力存在条件下,Q235和Q345钢在不同成品油介质中的腐蚀规律类似,随应力的增加,腐蚀电流密度逐渐增加,高应力时增幅更为明显,耐蚀性下降;

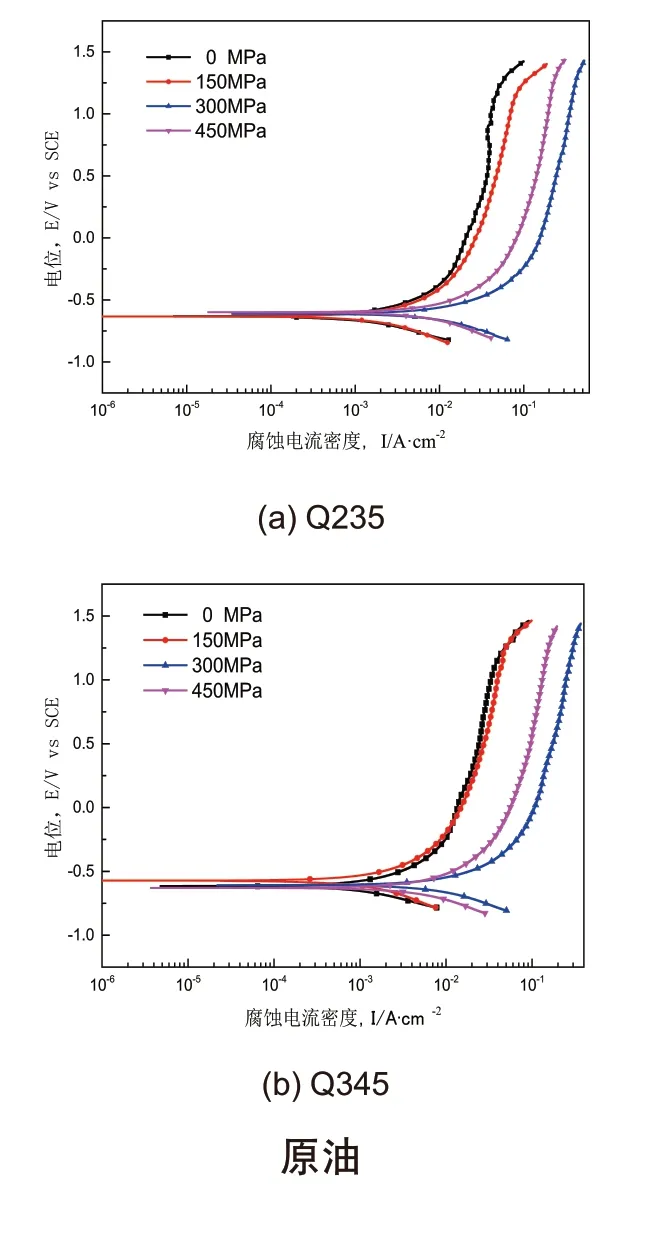

(2)原油介质

Q235和Q345钢在原油介质中的动电位极化曲线如图29所示。可知,两种钢在不同应力条件下各极化曲线变化趋势和在成品油中的规律基本一致,应力增加了腐蚀速率,只是极化曲线的位置有所不同。

图29 Q235和Q345钢在原油介质中的动电位极化曲线

随应力增加,在原油介质中,两种钢的腐蚀电位相差不大,腐蚀倾向基本相同。随应力增大,两种钢的腐蚀电流密度逐渐增加,耐蚀性下降。与原油介质不同的是,在原油介质中加水后,随应力增加,两种钢的腐蚀电位下降,说明腐蚀倾向降低。与无应力条件相比,一旦施加应力,两种钢的腐蚀电流密度急剧增加,应力恶化了腐蚀性,加剧了腐蚀,说明应力对于两种钢在含水原油介质中腐蚀较为敏感。

4 结语

本文通过采用重量法和电化学法,测试Q235和Q345两种储罐常用材质在成品油田介质和原油介质中的腐蚀行为,分析不同因素影响储罐材质的腐蚀规律的相关实验以及应力腐蚀实验后,得出以下结论:

(1)Q235和Q345在92#汽油中的腐蚀速率最快,在95#汽油中的腐蚀速率次之,在98#汽油中的腐蚀速率最慢;

(2)在原油、柴油和汽油中,Q235材料的腐蚀速率>Q345材料的腐蚀速率;

(3)成品油介质中,含水量、含氧量、温度以及介质中Cl-、H+、S2-浓度的升高会加快Q235和Q345的腐蚀速率,各因素对选用材料腐蚀速率的影响大小依次为:含H2O、O2、Cl-、H+、S2-、T;

(4)原油介质中,含水量、含氧量、温度、Cl-、H+、S2-、HCO3-、氮化合物浓度的升高会加快Q235和Q345的腐蚀速率;含有SRB同样会加快腐蚀速率;缓蚀剂会减慢腐蚀速率。各因素对选用材料腐蚀速率的影响大小依次为:含H2O、O2、SRB、T、Cl-、HCO3-、S2-、氮化合物、H+、缓蚀剂;

(5)Q235和Q345在成品油和原油介质中,腐蚀速率随应力的增加而增加。